一种agv背负式柔性定位夹紧工装

技术领域

1.本发明属于汽车制造技术领域,具体是一种agv背负式柔性定位夹紧工装。

背景技术:

2.白车身输送形式有滚床输送、往复杆输送等,其中滚床输送、往复杆输送较为常见,以滚床输送为例,如图1所示,白车身12放置在输送托架2上,输送托架借助滚床1上轮子的摩擦力前进。

3.如图2所示,该输送托架结构由托架框体6、前部定位支撑结构3、两边的侧围预装托块4、后支撑部5组成。前部定位支撑结构3与车身上孔对应,起到定位车身位置作用,前部定位支撑结构3、后支撑部5支撑车身。定位销、支撑块均为固定结构,无法实现不同车身的柔性定位与支撑,两边各两组的侧围预装托块4支撑侧围实现侧围预装,由于结构固定且单一,无法自动实现对不同车型车身侧围的兼容。

4.该结构存在缺陷主要是:

5.1、滚床输送线不同车型需要不同的托架,需要托架存储区,占地需求大,投资大。

6.2、两边侧围预装托块结构不可变,只能对应一种车型,车型兼容性差。

7.3、输送托架上无法接动力,夹紧单元,如气缸无法使用。

技术实现要素:

8.本发明提供一种agv背负式柔性定位夹紧工装,取消了气源、气动元件,采用电控系统实现定位装置动作驱动,可摆脱外部气源限制,实现无线、为智能控制打下基础;定位夹紧装置通过变换可兼容多车型车身输送,实现一次投入,多车型共用,工装利用率最大化。

9.一种agv背负式柔性定位夹紧工装,包括agv本体、托架、电动勾销机构、电动侧围预装托举装置、后部支撑机构和取电装置,所述电动勾销机构和所述电动侧围预装托举装置均和取电装置电缆连接,所述电动勾销机构和电动侧围预装托举装置均采用电机驱动,所述取电装置和agv的电源电缆连接;所述agv本体上端部设置有限位装置,所述托架下端面设置有和所述限位装置配合的可调限位机构,所述可调限位机构包括依次连接限位块、调整垫片和固定块,所述固定块安装在所述托架上,所述限位块和所述固定块之间设置所述调整垫片;所述后部支撑机构包括支架、设置在所述支架上的支撑基架、可滑动安装设置在所述支撑基架上的后部支撑块,所述后部支撑块用于支撑车身纵梁。

10.本发明的托架结构采用可变化结构,即通过可调限位机构的调节实现和不同的agv配合,兼容更多车身,实现不增加托架总数量的情况下托架对不同车身的兼容性。

11.本发明的电动侧围预装托举装置采用“电机 电缸 异性托块”结构,实现侧围支撑高度无级可调,通过plc程序控制实现多车型的兼容,能实现10种车型以上的兼容。

12.采用“电机 电控”方式,直接从agv上取电,实现夹紧单元摆脱外部能源介入独立运行。摒弃了气源、气动元件,采用电控系统实现定位装置动作驱动,可摆脱外部气源限制,

实现无线、为智能控制打下基础。

13.优选的,所述电动侧围预装托举装置设置为4个,分别设置在白车身前部两侧和中部两侧对应位置。采用四组电动单轴电缸,行程无级变化,实现多车型兼容。

14.优选的,所述后部支撑机构还包括螺纹销和后部支撑座,所述后部支撑块下部连接所述后部支撑座,支撑基架构造为滑槽结构,所述后部支撑座和所述支撑基架沿横向滑动连接,所述支撑基架设置在所述支架上,所述支撑基架侧壁上贯穿设置有和所述支撑基架螺纹连接的螺纹销,所述螺纹销一端抵接所述后部支撑座。结构简单易于实现,保证了后部支撑机构的纵向位置可调,满足更多车型的支撑条件。

15.优选的,所述后部支撑座构造为t型块结构,所述后部支撑座的下部凸起和所述支撑基架的滑槽配合。结构简单,成本低,滑动连接平稳。

16.优选的,还包括垫片,所述垫片设置在所述后部支撑座和所述后部支撑块之间。可实现后部支撑机构支撑高度可调,柔性更高。

17.优选的,所述限位装置包括左侧宽度限位装置、长度限位装置和右侧宽度限位装置,所述可调限位机构设置为3个,3个所述可调限位机构分别与所述长度限位装置的两个纵向侧面和横向侧面配合,所述左侧宽度限位装置和所述右侧宽度限位装置分别和所述托架的两个侧壁面配合。采用限位块面与面接触方式,取代了销与孔的弧面接触方式,增大了接触面积,降低了启停时的冲击变形。

18.优选的,所述电动勾销机构包括定位销、销勾、销座、打开检测开关、检测开关座、检测开关触发块、夹紧检测开关、电缸、电缸安装座、电缸固定块、电缸杆接头和过渡板,所述销勾设置在所述定位销上,所述电缸安装座和所述销座通过所述过渡板连接,所述电缸安装座设置在所述销座下方,所述定位销设置在所述销座上部,所述检测开关座安装在所述销座的侧壁上,所述打开检测开关和所述夹紧检测开关分别安装在所述检测开关座的上部和下部,所述检测开关触发块安装在所述电缸连接头上,所述检测开关触发块延伸至所述打开检测开关和所述夹紧检测开关之间的间隙,所述定位销下方依次动力连接所述电缸连接头和所述电缸的伸缩杆,所述电缸设置在所述电缸安装座上。将勾销驱动器由气缸改为电缸,实现电驱动,并且外设夹紧打开检测开关,便于目视和调整,应用场景广泛,不仅能完全替代现用气动勾销,布置在移动装置上更具优势。

19.优选的,所述取电装置包括上安装梁、上电极安装板、下电极安装板、下端电极板、上端电极板和防尘罩;所述上安装梁下部连接所述上电极安装板,所述上端电极板设置在所述上电极安装板下部,所述上电极安装板侧壁上向下安装所述防尘罩,所述下端电极板和所述上端电极板均设置在所述防尘罩包络的空间内,所述下端电极板设置在所述下电极安装板上部,所述下端电极板上的插头和所述上端电极板上的插槽配合,所述下端电极板上的插头构造成可伸缩结构。用取电端的自重,以及受电端的电极块弹性结构,实现竖直姿态下无人工干预的自动取电,解决了对接尺寸范围过小、对接困难问题,有效避免了车身焊接过程中焊渣、粉尘的不利影响。

20.优选的,所述下端电极板上的插头的伸缩行程为8~12mm;所述下端电极板上的插头构造为长条凸起,所述上端电极板上的插槽构造为条形槽。可消除高度方向偏差,实现竖直姿态下无人工干预的自动取电。采用加宽电极针脚结构,对接尺寸范围大、取电对接简单,接触面大,线路连接可靠。

21.优选的,所述电动侧围预装托举装置包括:支撑托块、第一紧固板、安装背板、举升电缸、第二紧固板、举升伺服电机和减速箱,所述支撑托块设置在所述安装背板的上方,所述减速箱设置在所述安装背板的下方,所述第一紧固板和所述第二紧固板分别和所述安装背板上部和下部固定连接,所述举升电缸安装在所述第一紧固板和所述第二紧固板上,所述举升伺服电机通过所述减速箱和所述举升电缸动力连接,所述举升电缸的伸缩杆连接所述支撑托块。本发明的动力源采用电动代替气动,不依赖于气路布置,易于装备移动,采用电机伺服控制,可实现行程内位置无级任意停止。

22.本发明的有益效果是:

23.本发明的托架结构采用可变化结构,即通过可调限位机构的调节实现和不同的agv配合,兼容更多车身,实现不增加托架总数量的情况下托架对不同车身的兼容性。

24.本发明的托架工装摒弃气源、气动元件,采用电控系统实现定位装置动作驱动,可摆脱外部气源限制,实现无线、为智能控制打下基础。

25.本发明的托架定位夹紧装置通过变换可兼容多车型车身输送,实现一次投入,多车型共用,工装利用率最大化。

26.本发明可通过逆变器、plc控制系统实现电控工装单元自动转换。

27.本发明的结构托架形式结构简洁、利于焊接空间避让。

附图说明

28.图1是现有技术中白车身滚床输送装置的结构示意图。

29.图2是现有技术中原滚床式输送托架定位结构。

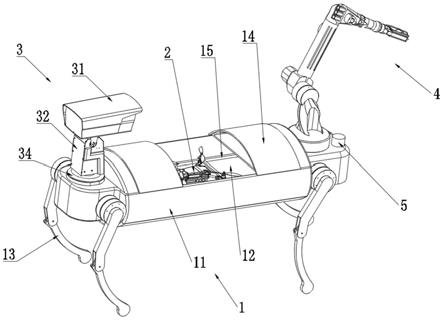

30.图3是本发明所述的一种agv背负式柔性定位夹紧工装的整体结构示意图。

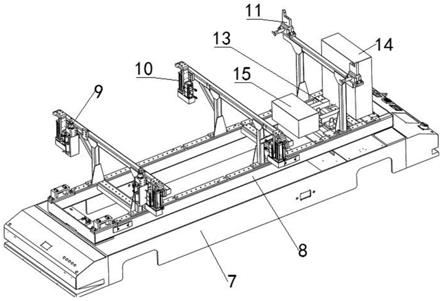

31.图4是本发明所述的agv本体和托架的配合状态的结构示意图。

32.图5是本发明所述的agv本体的结构示意图。

33.图6是本发明所述的可调限位机构的结构示意图。

34.图7是本发明所述的后部支撑机构的结构示意图。

35.图8是本发明所述的电动勾销机构的结构示意图。

36.图9是本发明所述的取电装置的结构示意图。

37.图10是本发明所述的上端电极板的仰视结构示意图。

38.图11是本发明所述的下端电极板的结构示意图。

39.图12是本发明所述的电动侧围预装托举装置的结构示意图。

40.图中:

41.1-滚床;

42.2-输送托架;

43.3-前部定位支撑结构;

44.4-侧围预装托块;

45.5-后支撑部;

46.6-输送托架框体;

47.7-agv本体,701-左侧宽度限位装置、702-长度限位装置、703-右侧宽度限位装置;

48.8-托架、801-可调限位机构、8011-限位块、8012-调整垫片、8013

‑ꢀ

固定块;

49.9-电动勾销机构、901-定位销、902-销勾、903-销座、打开检测开904

‑ꢀ

关、905-检测开关座、906-检测开关触发块、907-夹紧检测开关、908-电缸、909-电缸安装座、9010-电缸固定块、9011-电缸杆接头、9012-过渡板;

50.10-电动侧围预装托举装置、1001-支撑托块、1002-第一紧固板、1003

‑ꢀ

安装背板、1004-举升电缸、1005-第二紧固板、1006-举升伺服电机、1007

‑ꢀ

减速箱;

51.11-后部支撑机构、1101-支架、1102-支撑基架、1103-后部支撑块、 1104-螺纹销、1105-后部支撑座、1106-垫片;

52.12-白车身;

53.13-取电装置,1301-上安装梁、1302-上电极安装板、1303-下电极安装板、1304-下端电极板、1305-上端电极板、1306-防尘罩、1307-插头、 1308-插槽。

具体实施方式

54.下面结合附图和具体实施方式对本发明做进一步说明,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

55.在本发明的描述中,需要理解的是,术语“左”、“右”、“上”,“下”,“前”,“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或结构必须具有的特定方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

56.实施例1:

57.如图3所示,一种agv背负式柔性定位夹紧工装,包括agv本体7、托架8、电动勾销机构9、电动侧围预装托举装置10、后部支撑机构11 和取电装置13,所述电动勾销机构9和所述电动侧围预装托举装置10均和取电装置13电缆连接,所述电动勾销机构9和电动侧围预装托举装置 10均采用电机驱动,所述取电装置13和agv的电源电缆连接;

58.如图4~图6所示,所述agv本体7上端部设置有限位装置,所述托架 8下端面设置有和所述限位装置配合的可调限位机构801,所述可调限位机构801包括依次连接限位块8011、调整垫片8012和固定块8013,所述固定块8013安装在所述托架8上,所述限位块8011和所述固定块8013 之间设置所述调整垫片8012;

59.如图7所示,所述后部支撑机构11包括支架1101、设置在所述支架 1101上的支撑基架1102、可滑动安装设置在所述支撑基架1102上的后部支撑块1103,所述后部支撑块1103用于支撑车身纵梁。

60.本实施例中:白车身放置在所述托架8上,电动侧围预装托举装置10 和后部支撑机构11对白车身进行支撑,电动勾销机构9与白车身上的孔配合对白车身进行定位夹紧,托架8借助滚床上轮子的摩擦力前进。

61.实施例2:

62.如图3所示,一种agv背负式柔性定位夹紧工装,包括agv本体7、托架8、电动勾销机构9、电动侧围预装托举装置10、后部支撑机构11 和取电装置13,所述电动勾销机构9和所述电动侧围预装托举装置10均和取电装置13电缆连接,所述电动勾销机构9和电动侧围预装托举装置 10均采用电机驱动,所述取电装置13和agv的电源电缆连接;

63.如图4~6所示,所述agv本体7上端部设置有限位装置,所述托架8 下端面设置有

和所述限位装置配合的可调限位机构801,所述可调限位机构801包括依次连接限位块8011、调整垫片8012和固定块8013;如图7 所示,所述固定块8013安装在所述托架8上,所述限位块8011和所述固定块8013之间设置所述调整垫片8012;

64.如图7所示,后部支撑机构11包括支架1101、设置在所述支架1101 上的支撑基架1102、可滑动安装设置在所述支撑基架1102上的后部支撑块1103,所述后部支撑块1103用于支撑车身纵梁。

65.如图3所示,本实施例还包括设置在所述托架上的plc控制组件14 和逆变器15,plc控制组件14与所述电动勾销机构9和电动侧围预装托举装置10电缆连接,通过逆变器、plc控制系统实现电控工装单元自动转换。

66.本实施例的托架8结构采用可变化结构,即通过可调限位机构801的调节实现和不同的agv配合,兼容更多车身,实现不增加托架8总数量的情况下托架8对不同车身的兼容性。

67.本实施例的电动侧围预装托举装置10采用“电机 电缸 异性托块”结构,实现侧围支撑高度无级可调,通过plc程序控制实现多车型约10 种车型的兼容。

68.本实施例采用“电机 电控”方式,直接从agv上取电,实现夹紧单元摆脱外部能源介入独立运行。摒弃了气源、气动元件,采用电控系统实现定位装置动作驱动,可摆脱外部气源限制,实现无线、为智能控制打下基础。

69.如图3所示,本实施例中,所述电动侧围预装托举装置10设置为4 个,分别设置在白车身12前部两侧和中部两侧对应位置。采用四组电动单轴电缸,行程无级变化,实现多车型兼容。

70.如图7所示,本实施例中,所述后部支撑机构11还包括螺纹销1104 和后部支撑座1105,所述后部支撑块1103下部连接所述后部支撑座1105,支撑基架1102构造为滑槽结构,所述后部支撑座1105和所述支撑基架 1102沿横向滑动连接,所述支撑基架1102设置在所述支架1101上,所述支撑基架1102侧壁上贯穿设置有和所述支撑基架1102螺纹连接的螺纹销 1104,所述螺纹销1104一端抵接所述后部支撑座1105。结构简单易于实现,保证了后部支撑机构11的纵向位置可调,满足更多车型的支撑条件。

71.如图7所示,本实施例中,所述后部支撑座1105构造为t型块结构,所述后部支撑座1105的下部凸起和所述支撑基架1102的滑槽配合。结构简单,成本低,滑动连接平稳。

72.如图7所示,本实施例中,还包括垫片1106,所述垫片1106设置在所述后部支撑座1105和所述后部支撑块1103之间。可实现后部支撑机构 11支撑高度可调,柔性更高。

73.如图4和图5所示,本实施例中,所述限位装置包括左侧宽度限位装置701、长度限位装置702和右侧宽度限位装置703,所述可调限位机构801设置为3个,3个所述可调限位机构801分别与所述长度限位装置702 的两个纵向侧面和横向侧面配合,所述左侧宽度限位装置701和所述右侧宽度限位装置703分别和所述托架8的两个侧壁面配合。采用限位块8011 面与面接触方式,取代了销与孔的弧面接触方式,增大了接触面积,降低了启停时的冲击变形。

74.如图8所示,本实施例中,所述电动勾销机构9包括定位销901、销勾902、销座903、打开检测开关904、检测开关座905、检测开关触发块 906、夹紧检测开关907、电缸908、电缸安装座909、电缸固定块9010、电缸杆接头9011和过渡板9012,所述销勾902设置在所述定位

销901上,所述电缸安装座909和所述销座903通过所述过渡板9012连接,所述电缸安装座909设置在所述销座903下方,所述定位销901设置在所述销座 903上部,所述检测开关座905安装在所述销座903的侧壁上,所述打开检测开关904和所述夹紧检测开关907分别安装在所述检测开关座905的上部和下部,所述检测开关触发块906安装在所述电缸908连接头上,所述检测开关触发块906延伸至所述打开检测开关904和所述夹紧检测开关 907之间的间隙,所述定位销901下方依次动力连接所述电缸908连接头和所述电缸908的伸缩杆,所述电缸908设置在所述电缸安装座909上。将勾销驱动器由气缸改为电缸,实现电驱动,并且外设夹紧打开检测开关,便于目视和调整,应用场景广泛,不仅能完全替代现用气动勾销,布置在移动装置上更具优势。

75.如图9所示,本实施例中,所述取电装置13包括上安装梁1301、上电极安装板1302、下电极安装板1303、下端电极板1304、上端电极板1305 和防尘罩1306;所述上安装梁1301下部连接所述上电极安装板1302,所述上端电极板1305设置在所述上电极安装板1302下部,所述上电极安装板1302侧壁上向下安装所述防尘罩1306,所述下端电极板1304和所述上端电极板1305均设置在所述防尘罩1306包络的空间内,所述下端电极板 1304设置在所述下电极安装板1303上部;

76.如图10和图11所示,所述下端电极板1304上的插头1307和所述上端电极板1305上的插槽1308配合,所述下端电极板1304上的插头1307 构造成可伸缩结构。用取电端的自重,以及受电端的电极块弹性结构,实现竖直姿态下无人工干预的自动取电,解决了对接尺寸范围过小、对接困难问题,有效避免了车身焊接过程中焊渣、粉尘的不利影响。

77.如图10和图11所示,本实施例中,所述下端电极板1304上的插头 1307的伸缩行程为8~12mm;所述下端电极板1304上的插头1307构造为长条凸起,所述上端电极板1305上的插槽1308构造为条形槽。可消除高度方向偏差,实现竖直姿态下无人工干预的自动取电。采用加宽电极针脚结构,对接尺寸范围大、取电对接简单,接触面大,线路连接可靠。

78.如图12所示,本实施例中,所述电动侧围预装托举装置10包括:支撑托块1001、第一紧固板1002、安装背板1003、举升电缸1004、第二紧固板1005、举升伺服电机1006和减速箱1007,所述支撑托块1001设置在所述安装背板1003的上方,所述减速箱1007设置在所述安装背板1003 的下方,所述第一紧固板1002和所述第二紧固板1005分别和所述安装背板1003上部和下部固定连接,所述举升电缸1004安装在所述第一紧固板 1002和所述第二紧固板1005上,所述举升伺服电机1006通过所述减速箱 1007和所述举升电缸1004动力连接,所述举升电缸1004的伸缩杆连接所述支撑托块1001。本发明的动力源采用电动代替气动,不依赖于气路布置,易于装备移动,采用电机伺服控制,可实现行程内位置无级任意停止。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。