1.本发明属于化工技术领域,具体涉及一种对乙酰氨基酚的制备方法。

背景技术:

2.对乙酰氨基酚(paracetamol),别称扑热息痛,为解热镇痛药,常用于感冒发热、关节痛、神经痛、偏头痛、癌性痛及手术后止痛。对乙酰氨基酚可通过抑制环氧化酶-2(cox-2),选择性抑制下丘脑体温调节中枢前列腺素的合成,使得周围血管扩张、出汗而达到解热的作用,其解热作用强度与阿司匹林相似。对乙酰氨基酚还可以通过抑制前列腺素等的合成和释放,提高痛阈而起到镇痛作用,其属于外周性镇痛药,作用较阿司匹林弱,仅对轻、中度疼痛有效。

3.目前,对乙酰氨基酚的合成主要是以对氨基苯酚和乙酸为原料,在传统的反应釜内进行酰化反应而制备。该合成方法反应温度高(通常为90℃以上),反应时间长(通常为3h以上),能耗大,而且对氨基苯酚很难反应完全从而造成一定的残留,影响产品质量。工厂采用该生产方法还有工人劳动强度大、生产效率低、厂房占地面积大等缺点。

4.因此,有待于研究一种能耗更低,效率更高,产品收率更高的对乙酰氨基酚的制备方法。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种对乙酰氨基酚的制备方法。该方法操作方便,能耗低,效率高,产物收率高,质量好,适于工业化生产。

6.为达此目的,本发明采用以下技术方案:

7.本发明提供一种对乙酰氨基酚的制备方法,所述制备方法包括如下步骤:

8.将含对氨基苯酚和乙酸的水溶液注入微通道反应器中,在65~85℃(例如可以是65℃、66℃、68℃、70℃、72℃、73℃、75℃、76℃、78℃、80℃、82℃、83℃或85℃等)条件下进行反应,生成对乙酰氨基酚。

9.本发明所使用的微通道反应器是微型化的连续流动的管道式反应器。微通道反应器中的微通道直径可以为0.5~3mm。

10.在本发明一些实施方式中,所述反应的温度为70~80℃。

11.在本发明一些实施方式中,所述反应的时间为4~9min;例如可以是4min、4.5min、5min、5.5min、6min、6.5min、7min、7.5min、8min、8.5min或9min等。

12.在本发明一些实施方式中,所述对氨基苯酚与乙酸的摩尔比为1:1.77~4.55;例如可以是1:1.77、1:1.8、1:2、1:2.2、1:2.5、1:2.8、1:3、1:3.2、1:3.5、1:3.8、1:4、1:4.2、1:4.4或1:4.55等。

13.在本发明一些实施方式中,所述含对氨基苯酚和乙酸的水溶液中乙酸的含量为39.0~71.4wt%;例如可以是39wt%、40wt%、45wt%、50wt%、55wt%、60wt%、65wt%、70wt%或71.4wt%等。

14.在本发明一些实施方式中,所述含对氨基苯酚和乙酸的水溶液的流速为5~10ml/min;例如可以是5ml/min、6ml/min、7ml/min、8ml/min、9ml/min或10ml/min等。

15.在本发明一些实施方式中,所述制备方法还包括如下步骤:

16.收集微通道反应器输出的反应液,减压蒸馏回收醋酸溶液,剩余成分用水复溶,经脱色、析晶、干燥后得到对乙酰氨基酚。

17.在本发明一些实施方式中,所述析晶的温度为0~5℃;例如可以是0℃、0.5℃、1℃、1.5℃、2℃、2.5℃、3℃、3.5℃、4℃、4.5℃或5℃等。

18.在本发明一些实施方式中,所述析晶的温度时间为8h以上;例如可以是8h、9h、10h、11h、12h、13h、15h、18h、20h、22h或24h等。

19.在本发明一些实施方式中,所述制备方法包括如下步骤:

20.将含对氨基苯酚和乙酸的水溶液以5~10ml/min的速率注入微通道反应器中,在65~85℃条件下反应4~9min,生成对乙酰氨基酚;

21.收集微通道反应器输出的反应液,减压蒸馏回收醋酸溶液,剩余成分用水复溶,加入活性炭,在90~95℃下搅拌脱色,过滤,滤液降温至0~5℃,保温析晶8h以上,晶体60~70℃真空干燥5h以上,得到对乙酰氨基酚晶体粉末。

22.与现有技术相比,本发明具有以下有益效果:

23.本发明提供的方法制备的对乙酰氨基酚产品的纯度达到99.8%以上,收率达到90%以上。与现有方法相比,本发明提供的方法不仅收率更高,而且自动化程度更高,反应温度更低,反应时间更短,有利于降低生产能耗,提高生产效率,提高原料利用率,其适于工业化生产。

具体实施方式

24.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述具体实施方式仅仅是帮助理解本发明,不应视为对本发明的具体限制。

25.本发明实施例中,使用的微通道反应器购自山东豪迈机械制造有限公司,ss1型,5组微管道,直径2mm,净体积(即反应器内微管道容积)为43.5ml。

26.实施例1

27.本实施例提供一种对乙酰氨基酚的制备方法,包括如下步骤:

28.向1000ml反应瓶中加入65wt%的乙酸水溶液600g、对氨基苯酚350g(3.21mol),室温搅拌溶解完全。溶液经过滤后通过高压恒流泵注入微通道反应器内。控制溶液在微通道反应器内的流速为10ml/min,在反应器内的停留时间(即反应时间)为4.35min,反应器内的反应温度为65℃,在微通道反应器的出料口接收反应液;

29.将上述反应液在70℃下减压蒸馏,回收乙酸溶液。减压蒸馏结束后,剩余成分加入1000ml纯化水,加热至90℃溶解完全后加入3.5g活性炭,在90℃下搅拌脱色0.5h,过滤,滤液搅拌降温至0℃,保温析晶8h,过滤,晶体在65℃下真空干燥6h,得白色结晶性粉末449.9g。

30.实施例2

31.本实施例提供一种对乙酰氨基酚的制备方法,包括如下步骤:

32.向1000ml反应瓶中加入由实施例1回收的乙酸和纯化水配制而成的65wt%的乙酸

水溶液600g(回收的乙酸量不足,用新鲜乙酸补足)、对氨基苯酚350g(3.21mol),室温搅拌溶解完全。溶液经过滤后通过高压恒流泵注入微通道反应器内。控制溶液在微通道反应器内的流速为10ml/min,在反应器内的停留时间(即反应时间)为4.35min,反应器内的反应温度为85℃,在微通道反应器的出料口接收反应液;

33.将上述反应液在70℃下减压蒸馏,回收乙酸溶液。减压蒸馏结束后,剩余成分加入1000ml纯化水,加热至90℃溶解完全后加入3.5g活性炭,在90℃下搅拌脱色0.5h,过滤,滤液搅拌降温至5℃,保温析晶15h,过滤,晶体在65℃下真空干燥6h,得白色结晶性粉末440.2g。

34.实施例3

35.本实施例提供一种对乙酰氨基酚的制备方法,包括如下步骤:

36.向2000ml反应瓶中加入由实施例2回收的乙酸和纯化水配制而成的75wt%的乙酸水溶液1100g(回收的乙酸量不足,用新鲜乙酸补足)、对氨基苯酚350g(3.21mol),室温搅拌溶解完全。溶液经过滤后通过高压恒流泵注入微通道反应器内。控制溶液在微通道反应器内的流速为5ml/min,在反应器内的停留时间(即反应时间)为8.7min,反应器内的反应温度为75℃,在微通道反应器的出料口接收反应液;

37.将上述反应液在70℃下减压蒸馏,回收乙酸溶液。减压蒸馏结束后,剩余成分加入1000ml纯化水,加热至90℃溶解完全后加入3.5g活性炭,在90℃下搅拌脱色0.5h,过滤,滤液搅拌降温至2℃,保温析晶12h,过滤,晶体在65℃下真空干燥6h,得白色结晶性粉末442.1g。

38.实施例4

39.本实施例提供一种对乙酰氨基酚的制备方法,包括如下步骤:

40.向1000ml反应瓶中加入由实施例3回收的乙酸和纯化水配制而成的65wt%的乙酸水溶液525g(回收的乙酸量不足,用新鲜乙酸补足)、对氨基苯酚350g(3.21mol),室温搅拌溶解完全。溶液经过滤后通过高压恒流泵注入微通道反应器内。控制溶液在微通道反应器内的流速为10ml/min,在反应器内的停留时间(即反应时间)为4.35min,反应器内的反应温度为70℃,在微通道反应器的出料口接收反应液;

41.将上述反应液在70℃下减压蒸馏,回收乙酸溶液。减压蒸馏结束后,剩余成分加入1000ml纯化水,加热至90℃溶解完全后加入3.5g活性炭,在90℃下搅拌脱色0.5h,过滤,滤液搅拌降温至2℃,保温析晶12h,过滤,晶体在65℃下真空干燥6h,得白色结晶性粉末439.2g。

42.实施例5

43.本实施例提供一种对乙酰氨基酚的制备方法,包括如下步骤:

44.向1000ml反应瓶中加入由实施例4回收的乙酸和纯化水配制而成的75wt%的乙酸水溶液700g(回收的乙酸量不足,用新鲜乙酸补足)、对氨基苯酚350g(3.21mol),室温搅拌溶解完全。溶液经过滤后通过高压恒流泵注入微通道反应器内。控制溶液在微通道反应器内的流速为7.5ml/min,在反应器内的停留时间(即反应时间)为5.8min,反应器内的反应温度为80℃,在微通道反应器的出料口接收反应液;

45.将上述反应液在70℃下减压蒸馏,回收乙酸溶液。减压蒸馏结束后,剩余成分加入1000ml纯化水,加热至90℃溶解完全后加入3.5g活性炭,在90℃下搅拌脱色0.5h,过滤,滤

液搅拌降温至2℃,保温析晶12h,过滤,晶体在65℃下真空干燥6h,得白色结晶性粉末445.5g。

46.对比例1

47.本对比例提供一种对乙酰氨基酚的制备方法,包括如下步骤:

48.向1000ml反应瓶中加入65wt%的乙酸水溶液600g、对氨基苯酚350g(3.21mol),搅拌加热至90℃,保温搅拌反应4h;

49.反应结束后,将反应液在70℃下减压蒸馏,回收乙酸溶液。减压蒸馏结束后,剩余成分加入1000ml纯化水,加热至90℃溶解完全后加入3.5g活性炭,在90℃下搅拌脱色0.5h,过滤,滤液搅拌降温至0℃,保温析晶8h,过滤,晶体在65℃下真空干燥6h,得白色结晶性粉末418.9g。

50.对比例2

51.本对比例提供一种对乙酰氨基酚的制备方法,包括如下步骤:

52.向1000ml反应瓶中加入由对比例1回收的乙酸和纯化水配制而成的75wt%的乙酸水溶液700g(回收的乙酸量不足,用新鲜乙酸补足)、对氨基苯酚350g(3.21mol),搅拌加热至90℃,保温搅拌反应4h;

53.反应结束后,将反应液在70℃下减压蒸馏,回收乙酸溶液。减压蒸馏结束后,剩余成分加入1000ml纯化水,加热至90℃溶解完全后加入3.5g活性炭,在90℃下搅拌脱色0.5h,过滤,滤液搅拌降温至0℃,保温析晶8h,过滤,晶体在65℃下真空干燥6h,得白色结晶性粉末408.7g。

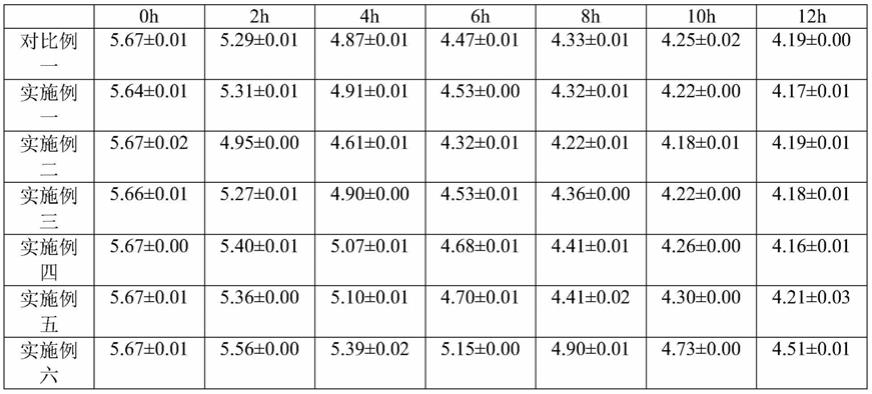

54.采用高效液相色谱(hplc)测试上述实施例和对比例得到的对乙酰氨基酚产品的纯度,并计算收率,结果如下表1所示。

55.表1

56.样品纯度(%)收率(%)实施例199.9192.7实施例299.8890.7实施例399.9391.1实施例499.9090.5实施例599.8791.8对比例199.2485.8对比例299.0983.5

57.从表1的实验数据可以看出,本发明提供的方法制备的对乙酰氨基酚产品的纯度达到99.8%以上,收率达到90%以上。与现有方法(对比例1-2)相比,本发明提供的方法不仅收率更高,而且反应温度更低,反应时间更短,有利于降低生产能耗,提高生产效率,提高原料利用率,其适于工业化生产。

58.虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。