1.本发明涉及橡胶组合物,特别涉及一种低生热、耐撕裂橡胶组合物及其制备方法。

背景技术:

2.工程胎为巨型厚制品,其生热性是轮胎产生破坏的主要原因。工程胎胎基配方的选择有两个原则:一、轮胎的tkph值(轮胎的负荷与车速的乘积,即每小时吨公里值)满足现场工矿,若轮胎tkph值小于现场tkph值,则轮胎极易出现热破坏;二、提高胎面、胎基耐刺扎性能,确保轮胎使用后期,保护带束层、胎体不被刺爆。

3.一般工程胎胎基配方,为了与胎面的强度和拉断伸长率匹配,生热性能都会有所降低,工程胎胎基要平衡强度与生热,因此配方设计时必须考虑工程胎的使用应用工况,及充分论证轮胎的tkph值。专利文献cn105384975a《一种低生热、高导热的工程巨胎基部胶材料及其制备方法》使用亚微米级无机导热填料、碳纳米管束材料,发明一种低生热、高导热基部胶材料,但根据文中实施例,无机亚微米级导热填料增加会在提升力学性能和导热率的同时导致动态生热增高,并且相关填料需要单独预处理,工艺复杂,实用性差。

4.工程胎通过作业于矿区,此区域常常分布于高热、多雨的亚热带或热带地区,故降低胎基生热性能同时提升撕裂性能是工程胎的主要目标,当前技术领域为了提升轮胎配方的强度和耐撕裂强度,必然损失轮胎的生热性能,因此,本发明提供一种低生热、耐撕裂橡胶组合物及其制备方法,以满足轮胎尤其是载重胎(比如工程胎)的需求。

技术实现要素:

5.为了解决现有技术中的轮胎生热性能偏高、耐撕裂性能较差的问题,本发明提供了一种用于工程胎的低生热、耐撕裂橡胶组合物的制备方法。

6.为了解决上述技术问题,本发明采用以下技术方案:

7.一种低生热、耐撕裂橡胶组合物的制备方法,具体包括以下步骤:

8.(1)一段母胶混炼将橡胶弹性体、炭黑、酰肼类橡胶改性剂、氧化锌、硬脂酸及耐撕裂助剂在密炼机中制成一段母胶;以重量份计,所述橡胶弹性体为100份,所述炭黑为25-60份,所述酰肼类橡胶改性剂为0.1-2.0份,所述氧化锌为0.1-3.0份,所述硬脂酸为0.5-8.0份,所述耐撕裂助剂为1-15份;所述氧化锌的重量份低于所述酰肼类橡胶改性剂的重量份的1.5倍。

9.(2)二段母胶混炼将所述一段母胶、白炭黑、偶联剂、防老剂在密炼机中混炼生成二段母胶;以重量份计,所述白炭黑1-30份、偶联剂0.1-6.0份、防老剂0.5-15份;

10.(3)终炼胶混炼将所述一段母胶、二段母胶与其他氧化锌、促进剂、硫化剂按组合物比例混炼制备成橡胶组合物;以重量份计,所述其他氧化锌0-7份、促进剂0.5-4份、以及硫化剂0.5-5.0份。

11.本发明所述酰肼类化合物选自萘并酰肼及萘并酰肼类衍生物;所述萘并酰肼为dc-01,所述dc-01购于大冢材料科技(上海)。

12.所述橡胶弹性体选自天然橡胶、聚异戊二烯橡胶、丁苯橡胶中的一种或几种。

13.所述耐撕裂助剂选自不饱和酯环烃化合物;所述不饱和酯环烃化合物选自苯酚改性树脂或戊二烯烃树脂;所述苯酚改性树脂为en-01。

14.考虑到橡胶组合物配方中单加耐撕裂助剂en-01,极易导致生热升高,混合使用酰肼类橡胶改性剂,一方面可以发挥en-01的耐撕裂性能,同时能够保证胶料的生热不升高。

15.本发明采用酰肼类橡胶改性剂与橡胶、炭黑、金属活化剂硬脂酸锌共同作用,使橡胶与填料表面产生大量偶联键,同时金属活化剂与橡胶改性助剂作用,产生金属螯合物,在后硫化过程中,补偿橡胶大分子断裂键,提高橡胶的耐热性能。

16.酰肼类橡胶改性剂中含有酰肼改性基团,酰肼可以跟橡胶弹性体的末端醛基反应,同时酰肼类橡胶改性剂与硬脂酸锌和无多余量的氧化锌作用,被激活的酰肼与炭黑结合,故橡胶通过酰肼类改性剂与炭黑产生金属螯合物偶联体,从而提高炭黑和橡胶的结合,降低配方生热性能,并在后硫化过程中,补偿橡胶大分子断裂键,提高橡胶的耐热性能。

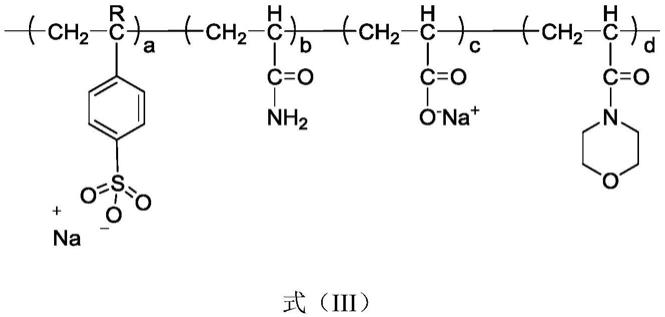

17.如果步骤1中氧化锌的用量过多,一般当氧化锌用量大于橡胶酰肼类改性剂用量的1.5倍,即可发生过量反应;混炼中存在过量的氧化锌,酰肼改性剂容易转化为二聚体,类似与自身团聚,此二聚体具有防老作用,酰肼类改性剂的低生热性会受损变差。反应原理如下:

[0018][0019]

工程胎为巨型厚制品,其生热性是轮胎产生破坏的主要原因。一般工程胎胎基配方,为了与胎面的强度和拉断伸长率匹配,生热性能都会有所降低。工程胎胎基配方的选择有两个原则:一、轮胎的tkph值满足现场工矿,若轮胎tkph值小于现场tkph值,则轮胎极易出现热破坏;二、提高胎面、胎基耐刺扎性能,确保轮胎使用后期,保护带束层、胎体不被刺爆。本发明的轮胎tkph值相对较高,其轮胎不易出现热破坏,胎面和胎基的耐切割、耐撕裂

性能较好,意在提高胎基的耐刺扎性能,特别使用后期,利用胎基的耐刺扎性能,保护带束层不被刺扎。

[0020]

工程胎各部位常使用炭黑和白炭黑并用,混炼过程中,为防止白炭黑白面极性基团与酰肼反应,采用分段式混炼:橡胶、炭黑、橡胶改性剂、氧化锌优先反应生成一段母胶,酰肼类橡胶改性剂与炭黑和橡胶弹性体发生偶联反应,活性基团被占用,再添加白炭黑、树脂、防老剂等其他助剂,防止白炭黑与酰肼反应从而防止白炭黑干扰酰肼类橡胶改性剂与炭黑和橡胶弹性体作用,提高酰肼改性天然胶、炭黑的有效率。

[0021]

将所述一段母胶、二段母胶与其他氧化锌、促进剂、硫化剂按组合物比例混炼制备成橡胶组合物;本发明的氧化锌分两段加入,此步骤中再次加入氧化锌。

[0022]

本发明所述的偶联剂、促进剂、硫化剂及防老剂均可采用本领域常用物质,作为优选,所述偶联剂选自双(三乙氧基丙基硅烷)四硫化物和二硫化物、3-硫氰基丙基-三乙氧基硅烷、γ-巯丙基-三甲氧基硅烷、锆酸酯偶联剂、酞酸酯偶联剂或硝基偶联剂中的一种或多种。所述促进剂选自次磺酰胺类促进剂、噻唑类促进剂、秋兰姆类促进剂或胍类促进剂的一种或几种。所述硫化剂选自不溶性硫磺、充油硫磺或硫磺给予体的一种或几种。所述防老剂选自胺类防老剂、喹啉类防老剂、苯并咪唑类防老剂或防护蜡一种或多种。

[0023]

本发明的另外一个发明目的是,提供一种如上述制备方法制备得到的的用于工程胎的低生热、耐撕裂橡胶组合物。

[0024]

本发明提供了一种低生热、耐撕裂橡胶组合物及其制备方法,制备方法中采用的混炼工艺,采用酰肼类橡胶改性剂与橡胶、炭黑、金属活化剂共同作用,橡胶通过酰肼类改性剂与炭黑产生金属螯合物偶联体,降低配方生热性能;配方中复合耐撕裂助剂en-01,一方面可以发挥en-01的耐撕裂性能,同时能够保证胶料的生热不升高。

[0025]

试验结果表明,本发明提供的组合物及其制备方法,可使轮胎的撕裂强度提高,压缩生热底部温升降低,相同使用温度下tkph值提高。由以上技术方案可知,本发明所述制备方法能够有效减少轮胎生热,提高轮胎耐撕裂性能,制备方法简单,利于工业生产。

具体实施方式

[0026]

本发明公开了一种低生热、耐撕裂橡胶组合物及其制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明当中。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

[0027]

本发明的实施例中所用测试方法等如下表所示:

[0028]

表1胶料性能的测试方法及仪器

[0029]

[0030][0031]

为了使本领域技术人员能够更好的理解本发明,下面结合具体实施方式对本发明作进一步的详细说明,实施例和对比例中的份没有特殊说明均指重量份

[0032]

实施例1

[0033]

(1)将100份天然胶smr20、30份n330炭黑、1份氧化锌、2份硬脂酸、加入橡胶改性剂0.8份dc-01、1份en-01加入密炼机中混炼成一段母胶;

[0034]

(2)将一段母胶、15份白炭黑、1.5份硅烷偶联剂tespt、1份防老剂rd、1份防老剂4020混成二段母胶;根据母胶的门尼粘度及工艺要求,可继续返炼,制成三段、四段母胶;

[0035]

(3)将上述母胶混炼胶停放8小时后再在密炼机内加入3份氧化锌、0.5份促进剂ns、0.5份促进剂cz、0.3份促进剂dm、1.8份硫磺后混炼,混炼胶停放8小时后用平板硫化机在150℃条件下硫化至正硫化后,制得橡胶组合物。

[0036]

实施例2

[0037]

(1)将100份聚异戊二烯橡胶str20、30份n330炭黑、1份氧化锌、2份硬脂酸、加入橡胶改性剂0.8份dc-01、1份en-01加入密炼机中混炼成一段母胶;

[0038]

(2)将一段母胶、15份白炭黑、1.5份硅烷偶联剂γ-巯丙基-三甲氧基硅烷、1份防老剂4020混成二段母胶;根据母胶的门尼粘度及工艺要求,可继续返炼,制成三段、四段母胶;

[0039]

(3)将上述母胶混炼胶停放8小时后再在密炼机内加入3份氧化锌、0.5份促进剂ns、0.5份促进剂cz、0.3份促进剂dm、1.8份硫磺后混炼,混炼胶停放8小时后用平板硫化机在150℃条件下硫化至正硫化后,制得橡胶组合物。

[0040]

实施例3

[0041]

(1)将100份丁苯橡胶sbr1502、25份n375炭黑、2份氧化锌、0.5份硬脂酸、加入橡胶改性剂0.1份dc-01、1份en-01加入密炼机中混炼成一段母胶;

[0042]

(2)将一段母胶、1份白炭黑、0.1份硅烷偶联剂双(三乙氧基丙基硅烷)四硫化物和二硫化物、0.5份防老剂rd混成二段母胶;

[0043]

(3)将上述母胶混炼胶停放8小时后再在密炼机内加入1份氧化锌、0.5份促进剂

ns、0.5份不溶性硫磺后混炼,混炼胶停放8小时后用平板硫化机在150℃条件下硫化至正硫化后,制得橡胶组合物。

[0044]

实施例4

[0045]

(1)将100份丁苯橡胶sbr1502、60份n303炭黑、3份氧化锌、8份硬脂酸、加入2份橡胶改性剂dc-01,5份en-01加入密炼机中混炼成一段母胶;

[0046]

(2)将一段母胶、30份白炭黑、6份硅烷偶联剂3-硫氰基丙基-三乙氧基硅烷、15份防老剂rd混成二段母胶;

[0047]

(3)将上述母胶混炼胶停放8小时后再在密炼机内加入6份氧化锌、4份促进剂dm、5份充油硫磺后混炼,混炼胶停放8小时后用平板硫化机在150℃条件下硫化至正硫化后,制得橡胶组合物。

[0048]

对比例1

[0049]

在密炼机内,将30份n330和15份白炭黑、1.5份硅烷偶联剂tespt加入到100份天然胶smr20中,混炼一定时间,加入橡胶改性剂0.8份dc-01、1份en-01,2份硬脂酸、4份氧化锌、1份防老剂rd、1份防老剂4020混炼胶停放8小时后再在密炼机内加入0.5份促进剂ns、0.5份促进剂cz、0.3份促进剂dm、1.8份硫磺后混炼,混炼胶停放8小时后用平板硫化机在150℃条件下硫化至正硫化后,制得对比例1橡胶组合物。

[0050]

对比例2

[0051]

(1)将100份天然胶smr20、30份n330炭黑、1份氧化锌、2份硬脂酸、1份en-01加入密炼机中混炼成一段母胶;

[0052]

(2)将一段母胶、15份白炭黑、1.5份硅烷偶联剂tespt、1份防老剂rd、1份防老剂4020混成二段母胶;根据母胶的门尼粘度及工艺要求,可继续返炼,制成三段、四段母胶;

[0053]

(3)将上述母胶混炼胶停放8小时后再在密炼机内加入3份氧化锌、0.5份促进剂ns、0.5份促进剂cz、0.3份促进剂dm、1.8份硫磺后混炼,混炼胶停放8小时后用平板硫化机在150℃条件下硫化至正硫化后,制得橡胶对比例1橡胶组合物。

[0054]

将实施例1制备的橡胶组合物和对比例1、2制备的橡胶组合物进行各个性能测试,测试结果见表2。

[0055]

表2对比例1、2与实施例1的橡胶组合物的性能对比数据

[0056] 实施例1对比例1对比例2硬度,shore a565556拉伸强度,mpa26.225.126.7伸长率592582578100%定伸,mpa1.51.51.6撕裂强度,n/mm929598回弹性,%66616425min压缩生热底部温升,℃22.227.323.460℃损耗因子0.110.140.17

[0057]

表2数据显示,实施例1氧化锌分段加入,发挥了dc-01低生热及氧化锌的活化性能;实施例1中使用抗撕裂助剂en-01,提高配方撕裂性能,配方中的dc-01能够平衡生热性能,使发明配方兼顾生热及耐撕裂的特性。

[0058]

对比例1氧化锌在1段加,氧化锌用量过量,过多氧化锌与dc-01反应,基本破坏了dc-01的对橡胶大分子的改性作用;实施例1与对比例1相比,回弹性能提升8%;生热性能提升21%;其他性能基本一致。对比例2中至添加了抗撕裂助剂,对比例2与实施例1对比,虽然耐撕裂性能提高6%,但生热性能降低54%。

[0059]

将实施例1及对比例1、2得到的橡胶组合物进行轮胎的矿区tkph模拟对比,对比数据见表3。

[0060]

表3轮胎的矿区tkph模拟数据对比

[0061][0062]

表3数据显示,现场工矿通过车型、载重、运距、作业时间、作业速度、作业温度等综合因素,核算出现场tkph及此时轮胎的要求温度。从表4数据显示,在相同的使用温度下:对比例1比实施例1的tkph值低5.9%;对比例3比实施例1的tkph低18%左右。

[0063]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。