1.本发明涉及一种电力导线制造机构,具体讲涉及一种导线单线拉拔机。

背景技术:

2.电力是国民经济发展不可或缺的重要能源,随着我国国民经济的持续高速发展,对电力的需求大幅度攀升。输电线路是电力供应中的重要组成部分,为将发电厂的电能输送到千家万户的纽带。截止2020年,我国已建的输电线路共9.68万公里,至2035年,我国拟新增输电线路3.2万公里。而导线则是输电线路的核心组成,其机械强度关系到输电线路的安全,其导电性直接和电能的损耗相关,追求强度高且导电性好的导线是输电线路安全和低耗的发展方向。

3.输电导线主要由导线单线按照特定的结构形式绞线制造而成的,因此,导线单线的物理性能直接决定了输电导线的整体力学和电学性能。导线单线的生产是一个复杂的热力学耦合过程,涉及到物理、材料、力学、热学等多个学科,难于精准地控制导线单线生产过程的各个关键技术参数(塑性变形量大小、变形温度、变形速率等),特别是对其大塑性变形的施加及调控,若实现对这些参数的精准调控,就能指导新型导线的研发,进而制备出高强度及高导电性的输电导线。

4.机械加工制造领域的约束挤压是集大变形、高应变率及高温为一体的重塑性变形技术,能分别通过调控挤压厚度比、挤压速度和外界环境温度实现对塑性变形大小、变形速率和变形温度的精确控制。

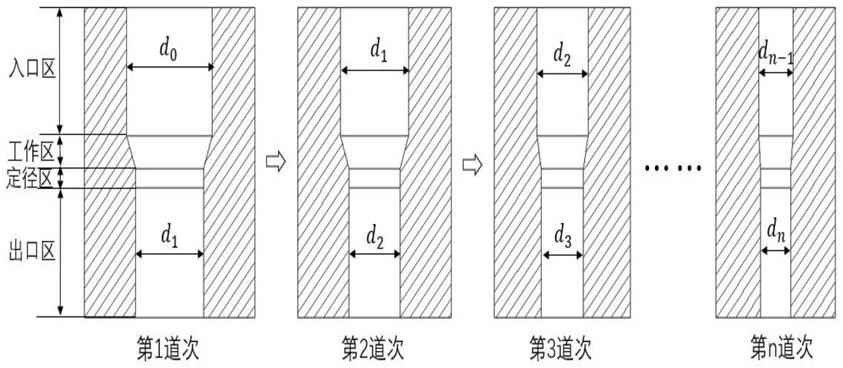

5.万建成等编著的《架空导线应用技术》第四章“架空导线制造工艺与设备”(万建成等编著,北京,中国电力出版社,2015.6)公开了一种如图1所示的工业界常用的导线单线制备技术。拉制导线单线的关键区域分为四个区间,即入口区、工作区、定径区和出口区。初始单线从入口区进入,逐渐进入工作区,在工作区进行塑性变形;初始单线经过工作区之后,在定径区达到设定的单线直径,最后从出口区形成设定直径的单线。由于在一次拉拔过程,只能减小约5%左右的单线直径,因此,需多道次拉拔过程才能把单线直径由d0减小至所需的直径dn。

6.图1所示的现行单线制备技术有以下技术缺点:1)需要多道次拉拔过程才能把初始单线直径减小至所需的特定直径,单线制备工艺复杂;2)无法对导线单线制备过程的温度场和速度场进行有效地精准控制。技术缺点1)的主要原因是大的拉拔塑性变形量容易导致拉拔过程中单线断裂,特别是当单线直径一次拉拔过程减小量超过30%,极易出现单线断裂现象。因此,在一次拉拔过程中,塑性变形量小,即直径减小量尽量小于5%。这就决定了图1的制备技术需要多道次拉拔过程,所以,单线制备工艺复杂。技术缺点2)的主要原因是多道次拉拔过程导致单线样品在多个拉拔模具间移动,多次装卡单线样品极难保证制备环境的单一且稳定。一次拉拔成形完成后需取出单线样品,再把该取出的单线样品移动至下一道次拉拔装置上,作为下一道次拉拔成形的初始样品,这样多道次的往返移动和装卡单线样品,必然导致单线样品经历空气中冷却和零拉拔速度的过程,因此,无法保证单线制

备过程中温度和拉拔速度时时刻刻维持在一个特定值,因此,无法对导线单线制备过程的温度场和速度场进行精准控制。

7.cn 103335907 a号中国发明专利公开了一种基于材料试验机加载技术的准静态约束切削实验装置,其中详细地介绍了约束挤压切削控制变形场的技术原理。图2示出了其中基于材料试验机的加载技术,公开了切削试样进行约束切削的实验。如图2所示,当限位块与刀具之间的左右空间位置确定之后,即切削厚度保持不变;当调整垫片越薄,限位块与刀具之间的上下空间位置越小,即切屑厚度越小,切削过程的变形场就越大。因此,通过调节限位块、限位销、调整垫片和切削刀具之间的相对位置,从而实现对切削试样的可控变形场切削。

8.该现有技术的图2所示的基于材料试验机加载技术的准静态约束切削实验装置有以下缺点:1)约束切削行程短,约为20mm,无法制备几百米长的导线单线;2)切屑在有限空间里运动,当调整垫片较薄时,切屑极易堵塞空间而停止运动,从而终止整个约束切削行为。技术缺点1)的主要原因是此发明专利定位于科学机理的实验研究,基于材料力学试验机加载技术,材料力学试验机本身的加载行程小,从而导致了该技术方案无法应用于导线单线制备的实际工程。技术缺点2)的主要原因是限位块的存在限制了切屑的运动空间,当调整垫片较薄时,切屑与限位块、切削刀具之间的挤压力越大,导致切屑运动的阻力越大,从而造成切屑运动行为的终止,这也不利于导线单线的制备。

技术实现要素:

9.为克服现有技术存在的上述弊端,本发明提出了一种精确且有效对导线单线精准控制的大塑性变形且易于对塑性变形量大小、变形温度和变形速率的装置,制得的导线单线可满足高强度及高导性的需要。

10.本发明提供一种导线单线拉拔机,所述导线单线拉拔机设有导线单线导向约束机构,其改进之处在于,所述导线单线拉拔机的进料侧和出料侧分别设有输送所述导线单线的输入机构和输出机构,所述输入机构和输出机构间设有所述导线单线导向约束机构;所述导线单线导向约束机构包括在所述导线单线输入至输出的方向上相继设置的导线单线径向约束机构和导线单线轴向约束机构;所述导线单线导向约束机构、输入机构和输出机构三者在一维平面上。

11.其中,所述导线单线径向约束机构的横截面为圆形或多边形结构的约束机构,而出料端为向所述输入机构倾斜的斜端面;所述导线单线轴向约束机构与所述导线单线外侧一侧纵向外切的一面为平面或设有与所述导线单线轴向匹配的凹槽的面。

12.其中,所述约束机构设于温度可调的保温箱内;所述导线单线轴向约束机构设有供调节该轴向约束机构与所述导线单线径向约束机构两者间夹角角度的调节机构。

13.其中,所述输入机构和输出机构与所述约束机构间分别设有引导所述导线单线的输入导向轮组和输出导向轮组。

14.其中,所述导线单线径向约束机构设有有径向约束供所述导线单线的通孔;所述导线单线轴向约束机构为矩形六面体结构,其中与所述导线单线径向约束机构的所述通孔出口外切的该轴向约束段为顶刃段。

15.其中,所述导线单线径向约束机构和所述导线单线轴向约束机构设于温度可调节

的保温箱内。

16.其中,所述保温箱的温度调节的范围在20摄氏度至1000摄氏度。

17.其中,导线单线径向约束机构与导线单线轴向约束机构间的角度调节范围在45度与135度间。

18.其中,所述顶刃顶接着所述导线单线径向约束机构之通孔的出料口最外缘。

19.本发明提供的技术方案,具有以下优异效果:

20.通过改变导线单线径向和轴向约束机构两者间夹角的大小,即可在一次变形过程中,实现对导线单线的剪切应变在10%至200%范围内的连续调控。

21.本发明提供的技术方案,通过对进料侧和出料侧电动机转速的协同调控,可对导线单线的变形速率从0.05m/s连续调控至2m/s。

22.本发明提供的技术方案,通过调节约束机构所处的控制箱的温度,进而实现对设于其中的径向和轴向约束机构导线单线的变形温度予以连续调控,其温度调控范围可达20摄氏度至1000摄氏度。

23.利用本发明提供的技术方案,也为进一步深入研究导线单线塑性变形大小、变形速率和变形温度对于导线单线的力学及电学性能影响规律,探索导线单线工艺参数,获得高强度及高导电性导线单线提供了技术支撑。

24.本发明提供的技术方案适用于规模化的工业生产,可实现至少1千米长度的导线单线拉拔。

25.本发明提供的技术方案导线单线制备过程流畅,不会出现制备过程卡顿或不连续等现象,且制备的导线单线外表光滑,无起皮、麻坑、波纹等缺陷。

26.本发明提供的技术方案由于所述导线单线约束机构、导线单线输入和输出导向轮组或导向机构、输入机构和输出机构在一维平面上,从而从结构的布局实现了在对所述导线单线拉拔的整个全移动过程按所要求的角度或路线沿其轴心移动,而不发生偏移,导致导线单线扭曲的弊端。

附图说明

27.图1是现行工业界常用的导线单线制备技术方案示意图;

28.图2是现有的cn 103335907a号中国发明专利示意图;

29.图3是本发明导线单线拉拔机拉拔单线导线的示意图;

30.图4是本发明图3中温度控制箱的剖视图;

31.图5是本发明图4所示导线单线径向约束机构和导线单线轴向约束机构之间装配关系的立体图;

32.图6是本发明图4所示导线单线径向约束机构和导线单线轴向约束机构之间装配关系的一个实施例的剖视图;

33.图7是本发明图4所示导线单线径向约束机构和导线单线轴向约束机构之间装配关系的另一实施例的剖视图;

34.其中:1-放线轮;2-输入导向轮组;3-保温箱;4-输出导向轮组;5-卷线轮;6-输入导线;7-输出导线;10-导线单线径向约束机构;20-导线单线轴向约束机构;11-导线单线径向约束机构的斜端面;13-径向约束孔;12-导线单线径向约束机构的出料口;21-轴向约束

机构的外切面;22-顶刃。

具体实施方式

35.下面结合附图3~7对本发明提供的技术方案做详细说明,其中:

36.所述输入机构为放线轮1。

37.所述输出机构卷线轮5。

38.所述径向约束机构为导线单线径向约束机构10。

39.所述轴向约束机构为导线单线轴向约束机构20。

40.所述径向约束机构为导线单线径向约束机构10和所述轴向约束机构为导线单线轴向约束机构20设于温度可调节的保温箱3内。

41.所述输入机构放线轮1与所述保温箱3间以及所述保温箱3与所述输出机构卷线轮5间分别设有所述导向轮组——导线单线输入导线轮2和导线单线输出导线轮4。

42.本发明一个实施例中,拉拔导线单线时:

43.如图3所示,所述导线单线经图3所示的左上角的导线单线在顺时针转动的机构放线轮1的转动下输入后,在附图3右下角所示的反时针转动的所述导线单线输出机构卷线轮5的拉拔下,相继经历导线单线输入导向轮组2、导线单线径向约束机构10、导线单线输出导向轮4后经反时针转动的卷线轮5输出,即得拉拔后的导线单线。

44.其中,由于导线单线放线轮1、导线单线输入导向轮组2、导线单线径向约束机构10、导线单线输出导向轮组4、导线单线轴向约束机构20和导线单线卷线轮5均设于一维平面上,所以实现了在反时针转动的导线单线卷线轮5的拉动下,所述导线单线从导线单线放线轮1拉出后沿着所要求的线路导线单线放线轮1、导线单线输入导向轮组2、导线单线径向约束机构10、导线单线轴向约束机构20、导线单线的输出导向轮组4后从反时针转动的卷线轮5处输出的全部拉拔历程后,即得经历拉拔的导线单线。

45.本发明提供的技术方案中,放线轮1、保温箱3、卷线轮5、导线单线径向约束机构10、导线单线轴向约束机构20、2-输入导向轮组以及4-输出导向轮组均设于一维平面上,从而确保导线单线在反时针转动的卷线轮5带动下,进入放线轮1后相继进行的整个拉板处理中始终处在一个平面上拉拔处理。

46.术语“一维平面”即在设置放线轮1、保温箱3、卷线轮5、导线单线径向约束机构10、导线单线轴向约束机构20、输入导向轮组2以及输出导向轮组4时确保导线单线不会由于诸如放线轮1、卷线轮5、输入导向轮组2以及输出导向轮组4时,一是须在同一平面上,二是需要设置防止这些部件的轴前后移动的限位机构,附图未示出。

47.其中,保温箱3的温度是可调的,其调节的范围在20摄氏度至1000摄氏度,据此可以实现对待拉板的导线单线拉拔的需要而加热变形;此外,导线单线径向约束机构10与导线单线轴向约束机构20间的角度也是可调的,其可调范围在45度与135度间。如图7所示,通过更换导向约束机具和刀具,改变导向约束机具斜截面角度α和刀具倾斜角度β,从而调控单线制备过程的塑性变形大小。具体的剪切应变公式是通过调节角度α和β即可实现对剪切应变γ的调控。当角度α从15

°

至60

°

变化,角度β从0

°

至15

°

变化时,依据剪切应变公式,可实现剪切应变从10%至200%的连续调控。

48.据此可在加热环境下对经径向约束机构拉拔后的导线单线进一步在轴向上施加变形力,从而实现对导线单线的进一步按需要进行拉拔处理,经在一个可控的温度场下先后连续相继对导线单线从径向和轴向两个不同维度的变形处理即可满足获得高强度及高导电性导线单线的需求,也使得制备的导线单线外表光滑,无起皮、麻坑、波纹等缺陷。输入导向轮组2和输出导向轮组4分别是所述输入机构和输出机构的具体实施例。

49.术语轴向、径向是以图4、6和7中输入导线6作参照系定位的。

50.本发明的另一实施例中,所述导线单线径向约束机构10的出料端为向所述输入机构相斜的斜端面11;所述导线单线轴向约束机构20与所述导线单线外侧一侧纵向外切的一面为平面21,或设有与所述导线单线轴向相匹配的凹槽的面(未示出)。

51.本发明的再一实施例中,所述约束机构设于温度可调的保温箱3内;所述导线单线轴向约束机构20设有供调节与所述导线单线径向约束机构10间夹角的夹角调节机构(未示出)。

52.本发明的又一实施例中,所述输入机构和输出机构与所述约束机构间分别设有导引所述导线单线的输入导向轮组2和输出导向轮组4。

53.本发明的再一实施例中,所述导线单线径向约束机构10设有用于导引所述导线单线进料的通孔或约束孔13,所述导线单线轴向约束机构10与所述导线单线外切的平面21(简称外切平面)具有顶刃段22,所述顶刃段顶着所述导线单线径向约束机构10的斜端面11,与附图3所示右下侧的卷线轮5转动下一道共同对从径向约束机构10右端向左倾斜的端面引出后的所述导线单线施加轴向约束力,进而实现对导线单线拉拔操作。

54.所述顶刃22顶接着所述导线单线径向约束机构之通孔13的出料口12最外缘。

55.以上结合附图对本发明的实施例进行了详细阐述,但是本发明并不局限于上述的具体实施方式,上述具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,不脱离本发明宗旨和权利要求所保护范围的情况下还可以做出很多变形,这些均属于本发明的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。