1.本实用新型涉及金属管材加工设备技术领域,特别涉及一种金属管材离心成型机。

背景技术:

2.凝胶离心成型技术是利用凝胶注模有机单体交联固化的原理,通过高速离心力实现流动浆料在高速离心状态下固化成型,即利用离心铸造方法实现了浆料的成型和浆料中残余气泡的排除,同时高速离心的情况下可将多于的粘结剂和残余的气体甩出,最后坯体中剩余的凝结剂含量小于1wt%,从而解决了凝胶注模制备浆料时固含量难以提高和坯体空隙率高的难题。

3.另一方面,制备的浆料中加入一定量的聚乙二醇-400或丙三醇增塑剂控制浆料的粘稠度,并且通过调节合理的转速可以防止硬质合金分层的情况发生。

4.但由于离心成型设备的结构复杂,使得在成型管材时不仅操作负责,而且仅能成型一种型号的管材,使得使用效果并不理想。

技术实现要素:

5.有鉴于此,本实用新型旨在提出一种金属管材离心成型机,以提高使用中的通用性,并具有较好的成型效果。

6.为达到上述目的,本实用新型的技术方案是这样实现的:

7.一种金属管材离心成型机,包括机架,还包括:

8.壳体,包括扣合相连的两个壳分体,两所述壳分体间限定出一端具有进口的安装空间,所述安装空间沿所述机架的长度方向延伸设置,且两所述壳分体经由连接组件连接,因承接外部驱使力,所述壳体转动设于所述机架上;

9.模具本体,卷扣于所述安装空间内,并相对于所述壳体固定设置,所述模具本体内限定出与所述进口相连通的型腔;

10.进料仓,设于所述机架上,所述进料仓的出料端经由所述进口伸入所述型腔内,而用于向所述型腔内输送成型浆料。

11.进一步的,两所述壳分体之间和所模具本体的两侧之间,设有对两者间的扣合进行限位的限位单元。

12.进一步的,所述限位单元包括设于两所述壳分体之间,和模具本体两侧之间的两个限位块,两所述限位块咬合相连。

13.进一步的,所述模具本体采用橡胶材质制成。

14.进一步的,所述连接组件包括设于两所述壳分体外的轴承,所述壳体经由所述轴承转动地设于所述机架上。

15.进一步的,所述连接组件包括连接件,所述连接件连接在两所述壳分体的与所述进口相对设置的一端,所述连接件用于承接所述外部驱使力。

16.进一步的,各所述壳分体的与所述进口相对设置的一端分别设有连接壳体,所述连接壳体沿所述壳分体的轴向延伸设置,且所述连接件连接于两所述连接壳体之间。

17.进一步的,所述连接件包括套设在两所述连接壳体外的连接主体,以及设于所述连接主体上的连接体,所述连接主体和所述连接壳体紧固相连,所述连接体用于承接所述外部驱使力。

18.进一步的,还包括设于所述机架上的驱动电机,所述驱动电机用于向所述壳体施加所述外部驱使力。

19.进一步的,所述模具本体的外表面形成有摩擦层。

20.相对于现有技术,本实用新型具有以下优势:

21.本实用新型所述的金属管材离心成型机,通过设置扣合相连的两个壳分体,便于取出模具本体而取出管材,并通过更换卷扣在安装空间内的模具本体,即可改变成型管材的规格,从而具有较好的通用性,同时,通过进料仓的出料端伸入型腔内,能够便于浆料进入型腔,并在壳体转动的过程中离心而成型管材。

附图说明

22.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

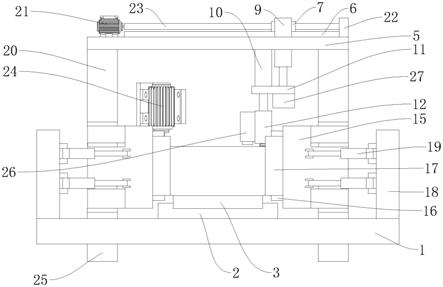

23.图1为本实用新型实施例所述的金属管材离心成型机的结构示意图;

24.图2为图1中的a-a方向剖视图;

25.图3为本实用新型实施例所述的上壳分体和下壳分体在扣合状态下的结构示意图;

26.图4为本实用新型实施例所述的连接件的结构示意图;

27.图5为本实用新型实施例所述的模具本体的结构示意图;

28.附图标记说明:

29.1、壳体;101、上壳分体;1011、第一限位块;102、下壳分体;1021、第二限位块;

30.2、连接件;201、轴承;202、连接主体;2021、连接体;203、第一安装凸台;2031、紧固螺钉;

31.3、机架;301、第一立板;3011、安装板;302、第二立板;303、连接板;

32.4、模具本体;401、第三限位块;402、第四限位块;403、环状凹槽;

33.5、进料仓;501、进料管;

34.6、连接壳体;601、第二安装凸台;

35.7、驱动电机。

具体实施方式

36.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

37.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“背”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描

述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

38.下面将参考附图并结合实施例来详细说明本实用新型。

39.本实施例涉及一种金属管材离心成型机,包括机架3,该金属管材离心成型机还包括壳体1、模具本体4以及进料仓5。其中,壳体1包括扣合相连的两个壳分体,两壳分体间限定出一端具有进口的安装空间。安装空间沿机架3 的长度方向延伸设置,且两壳分体经由连接组件连接,因承接外部驱使力,壳体1转动设于机架3上。

40.模具本体4卷扣于安装空间内,并相对于壳体1固定设置,模具本体4内限定出与进口相连通的型腔。进料仓5设于机架3上,进料仓5的出料端经由进口伸入型腔内,而用于向型腔内输送成型浆料。

41.基于如上整体介绍,本实施例中所述的金属管材离心成型机的一种示例性结构如图1中所示。机架3作为安装载体,其具有沿竖直方向延伸,且间隔布置的第一立板301和第二立板302。第一立板301和第二立板302两者的中部和底部之间均连接有连接板303。此处机架3的结构简单,便于加工成型。

42.本实施例中壳体1的结构参照图1和图2中所示,两壳分体的截面均呈半圆形,以使扣合状态下壳体1内安装空间呈圆柱状。具体实施时,壳分体采用钢材制成,以具有较好的使用效果。为便于描述,将其一壳分体称为上壳分体 101,而将另一壳分体称为下壳分体102。

43.为提高本实施例中扣合状态下壳体1在使用中的稳定性,在两壳分体之间设有对两者间的扣合进行限位的第一限位单元。如图2中所示,本实施例中的第一限位单元包括设于两壳分体之间两个限位块,两限位块咬合相连。

44.为便于区分描述,将设于上壳体1上的限位块称为第一限位块1011,而将设于下壳体1上的限位块称为第二限位块1021。其中,咬合状态下的第二限位块1021均位于第一限位块1011的外侧。同时,通过第一限位块1011和第二限位块1021的配合,还能够对上壳分体101和下壳分体102之间的安装进行定位和限位,从而进一步提高壳体1在使用中的效果。

45.本实施例中的连接组件包括设于两壳分体外的轴承201,壳体1经由轴承 201转动地设于机架3上。连接组件包括连接件2,连接件2连接在两壳分体的与进口相对设置的一端,连接件2用于承接外部驱使力。

46.如图1中所示,轴承201安装在第一立板301上,扣合状态下壳体1的具有开口的一端装设在轴承201的内圈内。壳体1的另一端经由连接件2连接。为便于连接件2的连接效果,本实施例中,在各壳分体的与进口相对设置的一端分别设有连接壳体6,连接壳体6沿壳分体的轴向延伸设置,且连接件2连接构成两连接壳体6之间的连接。

47.如图3中所示,两连接壳体6因上壳分体101和下壳分体102的扣合而限定出柱状结构。连接件2包括套设在两连接壳体6外的连接主体202,在连接主体202的面向壳体1一端的外周面上设有环状的第一安装凸台203。其中,连接主体202的一端敞口设置,以便于连接壳体6能够插入,而连接主体202 的另一端封堵设置。

48.为提高连接主体202和连接壳体6之间的连接效果,对应于第一安装凸台 203,在各连接壳体6的外周壁上分别设有弧状的安装凸台,扣合状态下的两个安装凸台构成与第

一安装凸台203相匹配的第二安装凸台601。

49.连接壳体6插装在连接主体202上后,因第二安装凸台601对第一安装凸台203的限位,而确定连接主体202和连接壳体6之间安装到位。并通过穿经第一安装凸起和第二安装凸起的紧固螺钉2031和螺母的配合实现紧固固定。

50.本实施例中,通过第一安装凸台203和第二安装凸台601的设置,不仅利于提高连接壳体6与连接主体202之间的连接效果。而且,还便于对连接壳体 6进行安装和拆卸,从而便于取出成型后的管材。

51.本实施例中,在连接主体202上设有连接体2021,连接体2021用于承接外部驱使力。继续参照图4中所示,上述的连接体2021设置在连接主体202 封堵的一端,并与连接主体202同轴设置。而本实施例中的离心成型机还包括设于机架3上的驱动电机7,驱动电机7的动力输出端与连接体2021相连,用于向壳体1施加外部驱使力。

52.参照图1中所示,驱动电机7设于第二立板302上,该驱动电机7的动力输出端与连接体2021相连,从而驱使壳体1绕自身轴线转动。当然,本实施例中还可采用分设在第一立板301和第二立板302上的轴承201对壳体1的两端进行固定,此时,通过驱动电机7与壳体1一端的相连,也能够驱使壳体1绕自身轴线转动。

53.本实施例中的模具本体4采用橡胶材料制成,例如,具体实施时,采用硅胶材料制成,如此可具有较好的卷扣效果。且卷扣是指模具本体4的两侧通过卷扣的方式使两侧对接,从而外周呈圆柱状,形成横截面呈圆形的型腔。

54.作为优选的,卷扣状态下的模具本体4的外周面抵接在壳体1的安装空间的内表面,且模具本体4的两端分别抵接在壳体1的两端。为提高模具本体4 在使用中的稳定性,并提高模具本体4在壳体1内的固定效果,本实施例中,在模具本体4的外表面上设有摩擦层,模具本体4通过摩擦层与壳体1的内壁面相连。

55.此处的摩擦层具体可为设于模具本体4外表面的多个摩擦凸起结构。如此利于增大模具本体4在壳体1内的摩擦力,从而利于模具本体4随壳体1同步转动,进而利于提高管材的成型效果。

56.本实施例中,如图5中所示,还可在模具本体4的内表面成型环状凹槽403,如此设置,能够利于在成型的管材的外表面的对应位置成型环状凸起。当然,具体实施时,还可根据具体的使用需求,更换模具本体4,从而改变型腔的规格,进而成型不同规格的管材。

57.为提高卷扣状态下模具本体4的使用效果,仍如图4中所示,在模具本体 4的两侧分别设有第三限位块401和第四限位块402。卷扣状态下的第三限位块 401和第四限位块402咬合相连。此处第三限位块401和第四限位块402的结构简单,便于结构成型,且使用效果好。

58.本实施例中的进料仓5具体设置壳体1的具有开口的一端,如图1中所示,为便于进料仓5的安装,在第一立板301上还设有安装板3011,进料仓5具体安装在安装板3011上。该进料仓5呈漏斗状,进料仓5的底端连接有进料管 501,进料管501的底端经由开口伸入型腔内,从而将成型浆料输入至型腔内。

59.需要说明的是,本实施例中的成型浆料可采用现有技术中用于成型金属管材的流动性较好的成型浆料。例如,选用硬质合金混合粉作原料,并采用凝胶注模水基或油基凝胶体系制备出的成型浆料,该成型浆料中固体物质占浆料体积的40~60%。

60.本实施例中所述的金属管材离心成型机在使用时,开启驱动电机7,逐渐提高转速至3000~9000rpm,保持驱动电机7的转速,将成型浆料通过进料仓5 注入型腔中,在离心力的作用下,成型浆料在型腔内做离心运动。继续转动驱动电机75~10分钟,停止转动,将机架3上取下壳体1,将成型的管材由壳体1 内取出。

61.取出后的成型管材放入真空干燥箱烘箱60℃~100℃下干燥1~3小时,去掉软化的模具本体4,将得到的硬质合金坯体在真空干燥箱中60℃~100℃继续干燥5~10小时。最后将烘干的管材在真空炉中进行脱胶烧结一体化得到最终制品。

62.本实施例所述的金属管材离心成型机,通过设置扣合相连的两个壳分体,便于取出模具本体4而取出管材,并通过更换卷扣在安装空间内的模具本体4,即可改变成型管材的规格,从而具有较好的通用性,同时,通过进料仓5的出料端伸入型腔内,能够便于浆料进入型腔,并在壳体1转动的过程中离心而成型管材。

63.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。