1.本发明涉及增材制造技术领域,尤其是一种网格构件、曲面构件多枪协同增材和熔敷的方法。

背景技术:

2.金属增材制造技术是利用激光、电弧及电子束等热源,融合了计算机辅助设计和材料加工与成形技术,以数字模型文件为基础,利用软件与数控系统将各种材料通过烧结、熔融、光固化、喷射等方式逐层堆积,最终制造成完整实体零件的技术。

3.目前,传统增材装置大多都是采用控制单支增材枪进行作业,单增材枪走全程路径耗时久,增材效率低,难以满足大构件的增材生产,且由于单增材枪的单热源性质,热输入量不均匀,易出现产生增材构件的成型尺寸精度低、残余应力与变形较大的问题,进而影响到增材质量。此外,目前的多枪装置仅是利用夹持装置夹持多支增材枪,但其存在以下问题:一、多支增材枪姿态固定,适用范围有限,可调节能力低;二、增材枪体位置固定,不支持空间曲面结构件的增材;三、增材路径变化时需人工调节增材枪位姿;四、增材枪类型单一,适用增材方法受限。

4.例如,专利cn107138829a公开了一种形性一体化的金属构件增材制造系统,其采用多把焊枪协同作业,其装置不能实现增材枪间距、姿态和高度的实时调节,不能在曲面空间结构上增材和结构修复;专利cn205660322u公开了一种机器人焊接中调整多把焊枪同时自动焊接的装置,多枪对准焊缝共熔池进行焊接,易导致焊接线能量过高,若用该装置进行增材,易出现熔池过大,增材过程中构件温度过大导致结构下榻或增材晶粒粗大、组织性能降低。

5.因此,有必要提供一种更好的增材装置及使用方法,以解决上述问题。

技术实现要素:

6.本发明要解决的技术问题是:针对上述问题,本发明提供了一种网格构件、曲面构件多枪协同增材和熔敷的方法,可根据增材模型结构特征,规划增材路径,按需加装多支增材枪,并自动调节每支增材枪体的间距、高度和姿态,来实现多枪高效协同增材,尤其适合网格结构件或曲面结构件的增材制造,以提高生产效率。

7.一种网格构件、曲面构件多枪协同增材和熔敷的方法,使用方法包括以下步骤:

8.步骤一:增材枪数量计算以及多增材枪的集成安装。首先,根据网格构件、曲面构件结构特征以及效率要求,确定增材枪的数量m。然后,将增材枪安装至外部运动系统对应的连结法兰上,完成多增材枪与增材控制系统、外部运动系统的集成连结。

9.步骤二:确定各增材枪初始位姿信息,主要包括增材枪的初始间距δl0、初始高度h0和焊枪姿态。

10.对于网格构件,增材枪初始间距δl0由网格构件最底层的平行结构的间距确定;初始高度h0由预研增材工艺获得的最佳层高确定,h0一般为5~18mm;增材枪初始姿态一般

与基板面垂直。

11.对于曲面构件,初始间距δl0根据待熔敷表面宽度w和增材枪数量m确定,一般为δl0=w/m;初始高度h0由各增材枪所在曲面形状决定,一般要求增材枪丝材末端到曲面距离为5-18mm;增材枪初始姿态由各增材枪所在曲面形状决定,一般与其下方曲面呈垂直状态。

12.步骤三:增材枪偏移量和层数计算以及路径规划。

13.首先,需要确定每把增材枪偏移量x和层数s,增材枪偏移量x由最佳工艺下的焊道宽度b决定,所述的偏移量x一般为(1/2~2/3)*b。层数s由最佳工艺下的焊道高度h和构件结构本身决定。对于网格构件,层数s=h/h,其中h为网格构件的高度。对于曲面构件,层数s=h’/h,h’为目标熔敷层厚度。

14.其次,确定各层内每把增材枪所需增材或熔敷的焊道数量n。

15.对于网格构件,增材枪在每层的焊道数量n=δln/x,其中δln为第n层增材枪间距,且δln=wn/m,其中wn第n层的网格结构最小单元的壁厚,m为增材枪的数量。

16.对于曲面构件,增材枪在每层的焊道数量n=δl0/x,δl0为初始间距。

17.最后,按照网格构件的结构特征,规划各层的各增材枪的平行增材或熔敷位置路径,路径上增材枪的姿态保持与增材沉积层或熔敷层表面垂直。

18.步骤四:工艺适配。将预研的最佳工艺参数适配至各层的路径程序中,获得最终的增材工艺和路径规划执行程序。

19.步骤五:首先,按照步骤二中的设定的各增材枪初始间距、高度和姿态数据,通过外部运动机构调整好增材枪初始间距、高度和姿态。然后,按照步骤四的工艺和路径规划程序进行增材或熔敷制造,增材枪根据路径需要实时调节间距、高度和姿态,直至完成。

20.本发明的网格构件、曲面构件多枪协同增材和熔敷的方法,其有益效果是:

21.在传统单增材枪的基础上多支增材枪,显著提高了单位时间内的增材量,极大地提升了增材制造的效率;多枪通过协同增材制造,使热输入量分布均匀,成形构件尺寸精准,质量好;可以实现在增材过程中实时调节增材枪间距与姿态,适合网格结构件的增材;各增材枪在增材时可以在高度方向上实时调节,适合空间曲面结构件的增材以及构件的表面修复。

附图说明

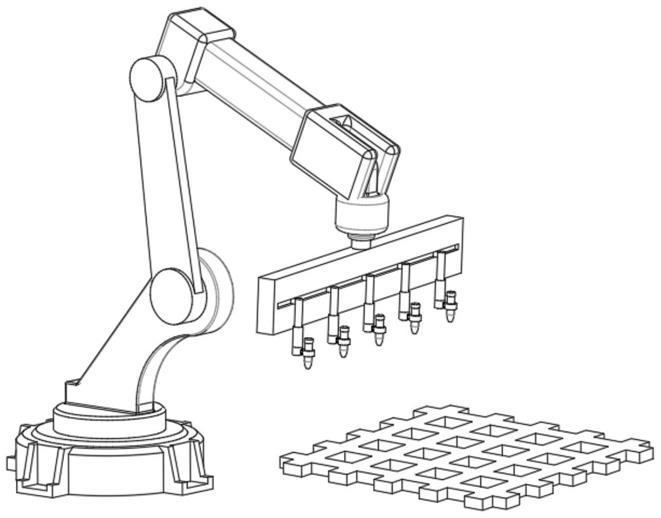

22.图1为本发明实施例1的结构示意图;

23.图2为本发明实施例2的结构示意图;

具体实施方式

24.现在结合实施例对本发明作进一步详细的说明。

25.一种网格构件、曲面构件多枪协同增材和熔敷的方法,使用方法包括以下步骤:

26.步骤一:增材枪数量计算以及多增材枪的集成安装。首先,根据网格构件、曲面构件结构特征以及效率要求,确定增材枪的数量m。然后,将增材枪安装至外部运动系统对应的连结法兰上,完成多增材枪与增材控制系统、外部运动系统的集成连结。

27.步骤二:确定各增材枪初始位姿信息,主要包括增材枪的初始间距δl0、初始高度

h0和焊枪姿态。

28.对于网格构件,增材枪初始间距δl0由网格构件最底层的平行结构的间距确定;初始高度h0由预研增材工艺获得的最佳层高确定,h0一般为5~18mm;增材枪初始姿态一般与基板面垂直。

29.对于曲面构件,初始间距δl0根据待熔敷表面宽度w和增材枪数量m确定,一般为δl0=w/m;初始高度h0由各增材枪所在曲面形状决定,一般要求增材枪丝材末端到曲面距离为5-18mm;增材枪初始姿态由各增材枪所在曲面形状决定,一般与其下方曲面呈垂直状态。

30.步骤三:增材枪偏移量和层数计算以及路径规划。

31.首先,需要确定每把增材枪偏移量x和层数s,增材枪偏移量x由最佳工艺下的焊道宽度b决定,所述的偏移量x一般为(1/2~2/3)*b。层数s由最佳工艺下的焊道高度h和构件结构本身决定。对于网格构件,层数s=h/h,其中h为网格构件的高度。对于曲面构件,层数s=h’/h,h’为目标熔敷层厚度。

32.其次,确定各层内每把增材枪所需增材或熔敷的焊道数量n。

33.对于网格构件,增材枪在每层的焊道数量n=δln/x,其中δln为第n层增材枪间距,且δln=wn/m,其中wn第n层的网格结构最小单元的壁厚,m为增材枪的数量。

34.对于曲面构件,增材枪在每层的焊道数量n=δl0/x,δl0为初始间距。

35.最后,按照网格构件的结构特征,规划各层的各增材枪的平行增材或熔敷位置路径,路径上增材枪的姿态保持与增材沉积层或熔敷层表面垂直。

36.步骤四:工艺适配。将预研的最佳工艺参数适配至各层的路径程序中,获得最终的增材工艺和路径规划执行程序。

37.步骤五:首先,按照步骤二中的设定的各增材枪初始间距、高度和姿态数据,通过外部运动机构调整好增材枪初始间距、高度和姿态。然后,按照步骤四的工艺和路径规划程序进行增材或熔敷制造,增材枪根据路径需要实时调节间距、高度和姿态,直至完成。

38.为方便理解,本发明公开具体的实施例对增材装置的工作流程进行说明。

39.实施例1

40.利用本发明提供的装置,采用cmt电弧增材,在300mm

×

300mm

×

10mm的不锈钢基板上,制备如图1所示外围尺寸为200mm

×

150mm

×

30mm,内部框架长宽均为30mm的高氮钢框型结构,具体实施方式按如下步骤执行:

41.步骤一:增材枪数量计算以及多增材枪的枪集成安装。首先,根据高氮钢框型结构的结构特征,可将构件分为5个形状相同的周期区域,选择增材枪的数量m为5把。然后,将增材枪安装至外部运动系统对应的连结法兰上,完成多增材枪与增材控制系统、外部运动系统的集成连结。

42.步骤二:确定各增材枪初始位姿信息,主要包括增材枪的初始间距δl0、初始高度h0和焊枪姿态。

43.根据高氮钢框型结构其最底层平行结构的间距为60mm,取增材枪初始间距δl0=60mm;预研增材工艺获得的最佳层高为3mm,取增材枪初始高度h0=10mm;增材箱初始姿态与基板平面垂直。

44.步骤三:增材枪偏移量和层数计算以及路径规划。

45.高氮钢框型结构总高度h为30mm,并且在各高度下截面形状一致,每层的最小单元的壁厚均为300mm。预研获得的最佳增材工艺,焊道高度h为3mm,焊道宽度b为10mm。

46.首先,根据预研工艺及构件尺寸,取每把增材枪偏移量x=1/2*b=5mm,增材层数s=h/h=30/3=10。每层的增材枪间距均为δl0=60mm,每层焊道数量n=δl0/x=12。

47.最后,按照网格构件的结构特征,规划各层的各增材枪的平行增材或熔敷位置路径,路径上增材枪的姿态保持与增材沉积层表面垂直。

48.步骤四:工艺适配。将预研的最佳工艺参数适配至各层的路径程序中,获得最终的增材工艺和路径规划执行程序。

49.步骤五:首先,按照步骤二中的设定的各增材枪初始间距、高度和姿态数据,通过外部运动机构调整好增材枪初始间距、高度和姿态。然后,按照步骤四的工艺和路径规划程序进行增材或熔敷制造,增材枪根据路径需要实时调节间距、高度和姿态,直至完成。

50.实施例2

51.利用本发明提供的装置,采用激光熔敷,在如图2所示长宽为400mm*300mm的碳钢曲面板上,熔敷1mm厚的不锈钢耐蚀层。

52.具体实施方式按如下步骤执行:

53.步骤一:增材枪数量计算以及多增材枪的枪集成安装。首先,根据曲面构件结构特征以及效率要求,确定增材枪的数量m=6。然后,将增材枪安装至外部运动系统对应的连结法兰上,完成多增材枪与增材控制系统、外部运动系统的集成连结。

54.步骤二:确定各增材枪初始位姿信息,主要包括增材枪的初始间距δl0、初始高度h0和焊枪姿态。

55.碳钢曲面板熔敷表面宽度w=300mm,设置增材枪初始间距δl0=w/m=50mm;初始高度h0由各增材枪所在曲面形状决定,增材枪丝材末端到曲面距离取5mm;增材枪初始姿态由各增材枪所在曲面形状决定,保证增材枪与其下方曲面呈垂直状态。

56.步骤三:增材枪偏移量和层数计算以及路径规划。

57.根据前期试验获得的最佳熔敷工艺参数(熔敷功率:150~224w,扫描速度:8~10mm/s,离焦量:-5~0mm),焊道宽度b为4mm,焊道高度h为1mm。

58.首先,取增材枪偏移量x=1/2*b=2mm,熔敷层数s=h’/h=1。

59.其次,确定各层内每把增材枪所需增材或熔敷的焊道数量n。增材枪在每层的焊道数量n=δl0/x=25。

60.最后,按照熔敷曲面的结构特征,规划各层的各增材枪的平行熔敷位置路径,路径上增材枪的姿态保持与熔敷层表面垂直。

61.步骤四:工艺适配。将预研的最佳工艺参数适配至各层的路径程序中,获得最终的熔敷工艺和路径规划执行程序。

62.步骤五:首先,按照步骤二中的设定的各增材枪初始间距、高度和姿态数据,通过外部运动机构调整好增材枪初始间距、高度和姿态。然后,按照步骤四的工艺和路径规划程序进行熔敷制造,增材枪根据路径需要实时调节间距、高度和姿态,直至完成。

63.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。