技术特征:

1.一种金刚石表面定向刻蚀方法,其特征在于:包括以下步骤:步骤1).配制刻蚀粉,取金属粉以及mno2、sic、tic三种化合物粉末中的一种或多种进行混合得到刻蚀粉;步骤2).在步骤1)得到的所述刻蚀粉与金刚石颗粒混合,所述刻蚀粉与金刚石颗粒的配比为(0.5~3):1;步骤3).把步骤2)得到的原料加入三维混料机中,得到混合均匀的混合料;步骤4).将步骤3)得到的混合料加入铁质金属模具中,将混合料匀平然后压实成厚度≤1cm的预制料块;步骤5).将步骤4)所得预制料块置于高温炉中进行反应,高温炉加热升温至设定温度600~850℃,保温0.5h~10h停止加热,然后自然冷却至室温;步骤6).将步骤5)中高温反应后的预制料块经过提纯处理,得到表面刻蚀的金刚石颗粒。2.根据权利要求1所述的一种金刚石表面定向刻蚀方法,其特征在于:所述步骤1)中金属粉含fe、ni、co、ti、al五种金属中的一种或多种。3.根据权利要求2所述的一种金刚石表面定向刻蚀方法,其特征在于:所述步骤1)中的金属为金属单质粉末或金属合金粉末。4.根据权利要求3所述的一种金刚石表面定向刻蚀方法,其特征在于:所述步骤1)中,所述刻蚀粉其各组分重量百分比如下:ni:4~28%,co:10~27%,ti:1~10%,al:0.2~5%,sic:0.5~5%;tic:0.2~2%,余量为fe或mno2。5.根据权利要求3所述的一种金刚石表面定向刻蚀方法,其特征在于:所述步骤1)中,所述刻蚀粉其各组分重量百分比如下:ni:4~20%,co:10~16%,ti:1~6%,al:2~5%,mno2:1~6%,sic:0.5~2%;tic:0.2~1%,余量为fe。6.根据权利要求3中所述的一种金刚石表面定向刻蚀方法,其特征在于:所述步骤1)中,所述刻蚀粉其各组分重量百分比如下:ni:5~16%,co:3~5%,ti:8~10%,al:0.2-1%,fe:10~25%,sic:3~5%;tic:0.5~2%,余量为mno2。7.根据权利要求1-6任一项所述的一种金刚石表面定向刻蚀方法,其特征在于:所述配制刻蚀粉所用金属粉原料的目数均小于3000目,且配制刻蚀粉所用金属粉附氧量小于0.5%。8.根据权利要求7所述的一种金刚石表面定向刻蚀方法,其特征在于:所述步骤2)中金刚石颗粒粒径范围为1~1000μm。9.根据权利要求8所述的一种金刚石表面定向刻蚀方法,其特征在于:所述步骤5)中,高温炉升温至设定温度范围为600~800℃,保温0.5h~10h后,停止加热,然后自然冷却至室温。10.根据权利要求9所述的一种金刚石表面定向刻蚀方法,其特征在于:所述步骤5)中高温炉加热时间为0.5h-2h。

技术总结

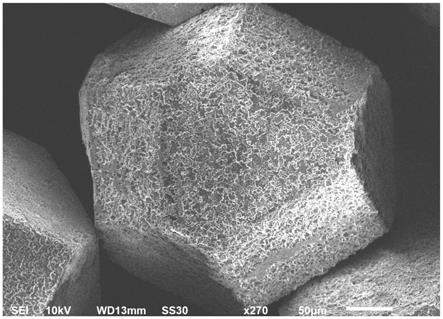

本发明公开了一种金刚石表面定向刻蚀方法,分别取Fe、Ni、Co、Ti、Al五种金属的一种或多种以及MnO2、SiC、TiC三种化合物的一种或多种为刻蚀粉的原料,以比例将金属与化合物混合,然后将混合后的刻蚀粉与金刚石颗粒配比,配比的刻蚀粉与金刚石颗粒加入三维混料机中均匀混合,然后压实成厚度≤1CM的预制料块,在600~800℃高温炉中反应后提纯处理,得到表面刻蚀的金刚石颗粒。本发明处理的金刚石颗粒,在保证金刚石颗粒各项指标的情况下,增加其表面粗糙度,晶面腐蚀均匀,根据金刚石颗粒的不同刻蚀要求选用不同刻蚀粉,通过控制反应时间及反应温度精确控制刻蚀度,能完全实现大规模生产满足需求。产满足需求。产满足需求。

技术研发人员:陈卫民 黄灵利 杨西滨 王力群

受保护的技术使用者:山东昌润钻石股份有限公司

技术研发日:2021.12.21

技术公布日:2022/5/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。