1.本发明涉及石油化工技术领域,具体而言,涉及一种己内酰胺的精制提纯方法。

背景技术:

2.己内酰胺是重要的有机化工原料,主要用于生产锦纶纤维和工程塑料的聚酰胺切片。目前己内酰胺的生产方法主要是利用发烟硫酸的液相法和mfi结构催化剂催化的气相贝克曼重排工艺,气相重排反应因不副产低价值硫酸铵,绿色环保,越来越受到人们关注。

3.气相重排制备己内酰胺工艺生产的己内酰胺含有种类繁多的杂质,这些杂质主要来自三个方面,第一方面溶剂产生:溶剂与原料、产物等反应产生的杂质,如:o-甲基环己酮肟、n-甲基己内酰胺、o-甲基己内酰胺等;第二方面原料产生:未反应的原料、原料水解以及脱水等反应产生的杂质,如:环己酮肟、环己酮、八氢吩嗪、十氢吩嗪等;第三方面产物产生:己内酰胺脱氢及氧化等反应产生的杂质,如:1-氮杂-1-环庚烯-2-酮、己二酰亚胺等。这些杂质影响己内酰胺的产品质量,因此需要对己内酰胺进行精制提纯。现有一些研究人员将待精制的气相重排产物溶解在结晶溶剂中,随后经过晶析、固液分离、脱溶剂和蒸馏得到精制己内酰胺,由于晶析过程需要溶剂,容易导致溶剂到产品产生污染,同时重结晶溶剂回收过程中造成三废排放,增加了己内酰胺精制成本。

技术实现要素:

4.本发明的主要目的在于提供一种己内酰胺的精制提纯方法,以改善现有采用结晶溶剂溶解气相重排产物容易导致溶剂到产品产生污染以及重结晶溶剂回收过程中造成三废排放,增加了基内酰胺精制成本的技术问题。

5.为了实现上述目的,根据本发明的一个方面,提供了一种己内酰胺的精制提纯方法,该精制提纯方法包括:

6.步骤s1,将己内酰胺粗品进行负压精馏,在第一精馏温度收集第一馏分,在第二精馏温度收集第二馏分,在第三精馏温度收集己内酰胺馏分,其中,第一精馏温度为50-70℃,第二精馏温度为71-95℃,第三精馏温度为96-110℃;

7.步骤s2,将上述己内酰胺馏分冷却结晶,得到己内酰胺结晶物料;

8.步骤s3,将上述己内酰胺结晶物料进行发汗,去除汗液,收集剩余物料,得到己内酰胺产品。

9.进一步地,上述步骤s1中,负压精馏的压力为0.1-1kpa,优选为0.4-0.6kpa。

10.进一步地,上述步骤s2中,冷却结晶的温度为30-60℃,保温时间为1-10h。

11.进一步地,上述步骤s2中,采用梯度降温的方式将己内酰胺馏分降低至结晶温度,该梯度降温的速率为0.15-1℃/h。

12.进一步地,上述步骤s3中,采用梯度升温的方式将己内酰胺结晶物料升温至发汗温度,该梯度升温的速率为0.15-1℃/h。

13.进一步地,上述步骤s3包括:将己内酰胺结晶物料进行发汗,在第一发汗温度收集

第三馏分,在第二发汗温度收集第四馏分,该第一发汗温度为60-65℃,该第二发汗温度为66-68.9℃。

14.进一步地,上述精制提纯方法还包括:第二馏分和/或第三馏分返回上述步骤s1进行负压精馏。

15.进一步地,上述精制提纯方法还包括:第四馏分返回步骤s2进行冷却结晶。

16.进一步地,上述己内酰胺粗品由环己酮肟通过气相重排制备得到的反应液脱除溶剂后得到。

17.进一步地,上述气相重排在列管式反应器中进行,该气相重排的反应温度为330-400℃。

18.进一步地,该列管式反应器中,列管内装填有催化剂,该列管的内径为10-28mm,长径比为50-500。

19.应用本发明的技术方案,先通过控制负压精馏过程中不同的蒸馏温度将第一馏分和第二馏分去除,再将己内酰胺馏分冷却结晶,得到己内酰胺结晶物料,最后再通过将己内酰胺结晶物料进行发汗,去除汗液收集剩余物料得到高纯度的己内酰胺产品,同时全过程未采用溶剂,更加环保安全,有效节约了己内酰胺的精制成本。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

21.如本技术背景技术所分析的,现有己内酰胺的精制方法采用结晶溶剂溶解气相重排产物,存在容易导致溶剂到产品产生污染以及重结晶溶剂回收过程中造成三废排放,增加了基内酰胺精制成本的技术问题。为了解决该问题,本技术提供了一种己内酰胺的精制提纯方法。

22.在本技术的一种典型实施方式中,该己内酰胺的精制提纯方法包括:

23.步骤s1,将己内酰胺粗品进行负压精馏,在第一精馏温度收集第一馏分,在第二精馏温度收集第二馏分,在第三精馏温度收集己内酰胺馏分,该第一精馏温度为50-70℃,第二精馏温度为71-95℃,第三精馏温度为96-110℃;

24.步骤s2,将上述己内酰胺馏分冷却结晶,得到己内酰胺结晶物料;

25.步骤s3,将上述己内酰胺结晶物料进行发汗,收集剩余物料,得到己内酰胺产品。

26.本技术提供的己内酰胺的精制提纯方法先通过控制负压精馏过程中不同的蒸馏温度将第一馏分和第二馏分去除,再将己内酰胺馏分冷却结晶,得到己内酰胺结晶物料,最后再将己内酰胺结晶物料进行发汗去除汗液,收集剩余物料得到高纯度的己内酰胺产品,同时全过程未采用溶剂,更加环保安全,有效节约了己内酰胺的精制成本。

27.在上述步骤s1中,在负压精馏过程中,分别从低至高设置不同的第一精馏温度、第二精馏温度以及第三精馏温度,以利于将己内酰胺粗品中所含的低沸点杂质和高沸点杂质去除,得到纯度较高的己内酰胺馏分,利于后续通过冷却结晶和发汗,得到高纯度的己内酰胺产品。

28.将上述第一精馏温度设置为50-70℃,以利于在相应的负压下,将包含但不限于环己酮、环己烯酮、2-甲氧基环己酮以及3-甲氧基环己酮中至少一种的第一馏分去除,将第二

精馏温度设置为71-95℃,以利于在相应的负压下,将包含不但限于环己酮肟和n-甲基己内酰胺中至少一种的第二馏分去除,然后在将第三精馏温度设置为96-110℃,以收集己内酰胺馏分,将沸点较高的其他物质与己内酰胺馏分分离,得到己内酰胺含量较高的己内酰胺馏分。

29.另外,通过将第一馏分和第二馏分分开收集,也利于根据两种馏分中含有的己内酰胺的含量不同,将两种馏分分别进行后续处理,由于第一馏分在较低温度下收集,因此,其含有较低含量的己内酰胺的低,该馏分后续进行单独的回收处理,而第二馏分的收集温度与己内酰胺馏分收集温度相近,部分己内酰胺会包含在第二馏分中,因此后续将第二馏分套用至下一批回收处理,以提高己内酰胺产品的收率。

30.后续对己内酰胺馏分进行冷却结晶,将未结晶的杂质通过固液分离去除,得到己内酰胺结晶物料,将己内酰胺结晶物料发汗,再通过固液分离将发汗的汗液去除,收集剩余物料,从而得到高纯度的己内酰胺产品。

31.上述固液分离的方式包括但不限于过滤和离心。

32.典型但非限制性的,第一精馏温度如为50℃、52℃、55℃、58℃、60℃、62℃、65℃、68℃或70℃;第二精馏温度如为71℃、72℃、75℃、78℃、80℃、82℃、85℃、88℃、90℃、92℃或95℃;第三精馏温度如为96℃、98℃、100℃、102℃、105℃、108℃或110℃。

33.在步骤s1中,为了能够在较低温度下将第一馏分、第二馏分以及己内酰胺馏分通过蒸馏分开收集,优选将负压精馏的压力控制为0.1-1kpa,尤其是当负压精馏的压力控制为0.4-0.6kpa时,更利于将得到己内酰胺含量更高的己内酰胺馏分。

34.在步骤s2中,结晶温度越低,保温时间越长,得到的己内酰胺结晶物料的收率越高,但是己内酰胺结晶物料的制备效率也越低,为了在保证己内酰胺结晶物料具有较高收率的基础上,提高制备效率,优选将冷却结晶的温度设置为30-60℃,保温时间为1-10h,结晶温度低于30℃,得到的己内酰胺结晶物料中杂质含量高,导致制备得到的己内酰胺产品纯度低,结晶温度高于60℃,己内酰胺馏分结晶不完全,导致己内酰胺产品的收率低。保温时间短于1h己内酰胺馏分结晶不完全,导致己内酰胺产品的收率低,保温时间长于10h,己内酰胺结晶物料的收率物明显提升,同时还浪费大量的人力和物力。

35.为了使得己内酰胺馏分结晶的更完全,在上述步骤s2中,优选采用梯度降温的方式将己内酰胺馏分降至结晶温度,尤其是当梯度降温的速率控制为0.15-1℃/h时,得到的己内酰胺结晶物料的收率更高。当梯度降温的速率低于0.15℃/h时,尽管能够使得己内酰胺馏分结晶的更充分,但是其结晶效率过低,且己内酰胺产品的收率没有明显提升,浪费大量的人力和物力。当梯度降温的速率高于1℃/h,则己内酰胺馏分结晶不充分,导致己内酰胺产品的收率降低。

36.典型但非限制性的,步骤s1中,负压精馏的压力如为0.1kpa、0.2kpa、0.3kpa、0.4kpa、0.5kpa、0.6kpa、0.7kpa、0.8kpa、0.9kpa或1.0kpa;步骤s2中,冷却结晶的温度如为30℃、32℃、35℃、38℃、40℃、42℃、45℃、48℃、50℃、52℃、55℃、58℃或60℃,保温时间如为1h、2h、5h、8h或10h;梯度降温的速率如为0.15℃/h、0.2℃/h、0.3℃/h、0.4℃/h、0.5℃/h、0.8℃/h或1℃/h。

37.为了使得己内酰胺物料发汗更加完全,上述步骤s3中,优选采用梯度升温的方式升温至发汗温度,尤其是当梯度升温的速率为0.15-1℃/h时,己内酰胺结晶物料发汗更充

分,制备得到的己内酰胺产品的纯度也更高,当梯度升温的速率低于0.15℃/h时,尽管能够使得己内酰胺馏分发汗的更充分,但是其发汗效率过低,且己内酰胺产品的收率没有明显提升,浪费大量的人力和物力。当梯度升温的速率高于1℃/h,则己内酰胺馏分发汗不充分,导致己内酰胺产品的纯度降低。

38.为了将己内酰胺物料发汗的汗液去除的更加完全,优选上述步骤s3包括:己内酰胺结晶物料进行发汗,在第一发汗温度收集第三馏分,在第二发汗温度收集第四馏分,其中,第一发汗温度为60-65℃,第二发汗温度为66-68.9℃,以进一步将第三馏分和第四馏分从己内酰胺结晶物料中分离出去,得到纯度更高的己内酰胺产品。

39.上述第三馏分中己内酰胺的含量<99.5%,己内酰胺含量较低,上述第四馏分中己内酰胺的含量<99.9%,己内酰胺含量高于第三馏分。通过设置不同的第一发汗温度和第二发汗温度以利于将己内酰胺含量不同的馏分分开收集,便于后续采取不同的方法进行回收。

40.典型但非限制性的,步骤s3中,发汗过程中梯度升温的速率如为0.15℃/h、0.2℃/h、0.3℃/h、0.4℃/h、0.5℃/h、0.8℃/h或1.0℃/h;第一发汗温度如为60℃、61℃、62℃、63℃、64℃或65℃,第二发汗温度如为66℃、66.5℃、67℃、67.5℃、68℃、68.5℃或68.9℃。为了进一步提高己内酰胺产品的收率,避免己内酰胺的损失,优选第二馏分和/或第三馏分返回步骤s1进行负压精馏,以回收第二馏分和/或第三馏分中混杂的己内酰胺,另外由于第四馏分在较高的第二发汗温度采出收集,其所含的己内酰胺的含量较高,因此优选将第四馏分返回步骤s2进行冷却结晶,以充分回收第四馏分中所含的己内酰胺。

41.上述己内酰胺粗品来源不做限制,优选由环己酮肟通过气相重排制备得到的反应液脱除溶液后制备得到,优选气相重排的温度为330-400℃,以进一步提高己内酰胺的制备效率。

42.为了提高能源的利用效率,减少能源浪费,优选上述气相重排在列管式反应器中进行,以利用气相贝克曼重排反应过程放出的热量加热包含环己酮肟的载气。

43.为了进一步提高能源利用效率,优选上述列管式反应器中,列管内装填有催化剂,列管的内径为10-28mm,长径比为50-500,以利于气相贝克曼重排反应在列管内进行过程中其放出的热量能够通过列管充分散发出去,加热壳程与列管之间的包含环己酮肟的载气,进一步充分利用能源,减少浪费。

44.典型但非限制性的,气相重排的反应温度如为330℃、350℃、380℃或400℃;列管式反应器中列管的内径如为10mm、12mm、15mm、18mm、20mm、22mm、25mm或28mm,长径比如为50、80、100、120、150、200、300、400或500。

45.以下将结合实施例和对比例,进一步说明本技术的有益效果。

46.实施例1

47.本实施例提供了一种己内酰胺精制提纯方法,按照以下步骤进行:

48.(1)环己酮肟在列管式反应器中进行气相重排反应得到包含己内酰胺的反应液,该列管式反应器中,列管内径为20mm,长径比为150,管程内的温度为380℃。

49.(2)将上述包含己内酰胺的反应液脱除溶剂得到己内酰胺粗品。

50.(3)将己内酰胺粗品进行负压精馏,控制精馏绝对压力为0.5kpa,终点气相温度98℃,液相温度140℃,收集不同温度下的精馏馏分,其中在50-70℃收集第一馏分,在71-95℃

收集第二馏分,在96-98℃收集己内酰胺馏分。

51.(4)将己内酰胺馏分投入发汗结晶器中,在0.15℃/h的降温速率下,降温至60℃,保温10h,得到己内酰胺结晶物料;

52.(5)将己内酰胺结晶物料以0.15℃/h的升温速率升温发汗,在第一发汗温度63℃采出第三馏分,在第二发汗温度68.8℃下采出第四馏分,得到的剩余物料即为己内酰胺产品。

53.实施例2

54.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(3)中负压精馏的绝对压力为0.1kpa,终点气相温度为96℃,且在94-96℃收集己内酰胺馏分。

55.实施例3

56.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(3)中,负压精馏的绝对压力为1kpa,终点气相温度为110℃,且在96-110℃收集己内酰胺馏分。

57.实施例4

58.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(3)中,负压精馏的绝对压力为0.5kpa,终点气相温度为105℃,且在96-105℃收集己内酰胺馏分。

59.实施例5

60.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,降温至30℃再进行保温。

61.实施例6

62.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,降温速率为0.5℃/h。

63.实施例7

64.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,降温速率为1℃/h。

65.实施例8

66.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(5)中,升温速率为0.5℃/h。

67.实施例9

68.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(5)中,升温速率为1℃/h。

69.实施例10

70.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,保温时间为5h。

71.实施例11

72.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,保温时间为1h。

73.实施例12

74.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(5)中,第一发汗温度60℃采出第三馏分,在第二发汗温度68.9℃采出第四馏分。

75.实施例13

76.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(5)中,第一发汗温度65℃采出第三馏分,在第二发汗温度66℃采出第四馏分。

77.实施例14

78.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(5)中,将第二发汗温度设置为69.3℃采出第四馏分。

79.实施例15

80.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(5)中,将第一发汗温度设置为55℃采出第三馏分。

81.实施例16

82.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,保温时间为0.5h。

83.实施例17

84.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,保温时间为15h。

85.实施例18

86.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,降温速率为0.05℃/h。

87.实施例19

88.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,降温速率为2℃/h。

89.实施例20

90.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(5)中,升温速率为0.05℃/h。

91.实施例21

92.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(5)中,升温速率为2℃/h。

93.实施例22

94.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,冷却结晶温度为25℃。

95.实施例23

96.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(4)中,冷却结晶温度为68℃。

97.实施例24

98.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(3)中,精馏绝对压力为0.05kpa。

99.实施例25

100.本实施例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,步骤(3)中,精馏绝对压力为2kpa。

101.对比例1

102.本对比例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,在步骤(3)中,未进行第一馏分的收集,直接在第二精馏温度71-95℃收集第二馏分。

103.对比例2

104.本对比例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,在111-115℃收集己内酰胺馏分。

105.对比例3

106.本对比例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,未进行步骤(5),将步骤(4)冷却结晶得到的物料作为己内酰胺产品。

107.对比例4

108.本对比例提供了一种己内酰胺的精制提纯方法,其与实施例1的不同之处在于,未进行步骤(4)和步骤(5),将步骤(3)得到的己内酰胺馏分作为己内酰胺产品。

109.试验例

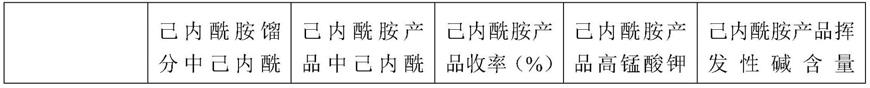

110.将上述实施例和对比例制备过程中的己内酰胺馏分进行己内酰胺含量检测,并对各实施例和对比例得到的己内酰胺产品分别进行己内酰胺含量、收率、高锰酸钾吸收值和挥发性碱含量检测,结果如下表1所示。其中,己内酰胺含量采用气相色谱法进行检测,高锰酸钾吸收值按照gb/t13255.3进行检测,挥发性碱含量按照gb/t13255.4进行检测。

111.表1

112.113.[0114][0115]

注:己内酰胺优等品高锰酸钾值≤4,挥发性碱含量<0.4mmol/kg。

[0116]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:先通过控制负压精馏过程中不同的蒸馏温度将第一馏分和第二馏分去除,再将己内酰胺馏分冷却结晶,得到己内酰胺结晶物料,最后再通过将己内酰胺结晶物料进行发汗,去除汗液收集剩余物料得到高纯度的己内酰胺产品,同时全过程未采用溶剂,更加环保安全,有效节约了己内酰胺的精制成本。

[0117]

实施例26

[0118]

本实施例提供了一种己内酰胺精制提纯方法,其与实施例1的不同之处在于,将实施例1中收集的第二馏分和第三馏分均返回步骤(3)继续进行负压精馏,将收集第四馏分返回步骤(4)继续进行冷却结晶,并循环进行四次,重新检测己内酰胺产品的纯度、高锰酸钾吸收值和有机碱含量和收率,结果显示己内酰胺产品的纯度、高锰酸钾吸收值和挥发性碱含量均与实施例1相同,其收率为98.28%,这说明将第二馏分、第三馏分和第四馏分进行回收利用能够在保证己内酰胺产品纯度及性能指标相同的情况下,明显提升己内酰胺产品的收率。以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。