1.本技术涉及适合用于要求更加高亮度、高清晰度、高节能、大面积的液晶显示元件的液晶取向剂、及液晶取向膜,属于液晶取向材料领域。

背景技术:

2.液晶显示元件作为实现轻薄型的显示器件现在正在被广泛应用。液晶显示器件通常由液晶、液晶取向膜、电极、基板等构成部件构成,作为用于控制液晶分子排列状态的膜即液晶取向膜,广泛使用聚酰亚胺系液晶取向膜。通常液晶取向膜的取向处理方法为对该液晶取向膜表面用人造丝等原材料的布施加压力并进行摩擦的处理方法,摩擦取向处理可以通过简单的设备进行,并且会带来有效并优异的结果,但摩擦过程产生的摩擦碎屑会污染环境并给产品造成显示不良,因此光取向法得到广泛应用。

3.随着近年来液晶显示器件的高性能化,除了大画面、高清晰的液晶电视等用途以外,液晶显示器件还用于车载导航系统、仪表板、监视用摄像机、医疗用摄像机的监视器等各种用途。因此对产品的要求高亮度、高清晰度并且可靠度高。

4.此外,中小型显示器件要求装置的节能化,需要提高面板的透光率。因此对液晶取向膜自身也要求高透光率。

5.作为用于以上问题的一个方案,jp2002-20487使用由烷基芴二胺得到的特定聚合物的液晶取向剂及液晶取向膜,其能够使液晶的预倾角几乎成为0度,但是,这些使用由烷基芴二胺得到的特定聚合物的液晶显示器件在驱动时的液晶取向的稳定性还有问题、并且其透光率也偏低。jp2014-058192利用聚酰胺酸酯和聚酰胺酸得到的液晶取向剂各项性能良好。wo2018-135657通过含硅的二胺单体制备出的液晶取向剂可使液晶的预倾角几乎为0度,所得显示器的清晰度高、亮度高、可靠度高,但该液晶取向剂所制取向膜的光敏性偏低。

技术实现要素:

6.根据本技术的一个方面,提供了一种聚酰胺酸酯。

7.一种聚酰胺酸酯,所述聚酰胺酸酯具有式i所述的重复单元:

[0008][0009]

其中,r6来自于二胺化合物去掉端胺基的衍生物;

[0010]

r1为碳数1-6的烷基,r

2-r5各自独立地为氢原子或碳数1-6的烷基。

[0011]

所述“碳数1-6的烷基”表示碳数1-6的直链状、支链状或环状的脂肪族饱和烃的1

价基团。优选表示支链状或支链状的基团,作为具体例,可列举出甲基、乙基、丙基、异丙基、正丁基、异丁基、仲丁基、叔丁基、戊基、己基等。

[0012]

所述r

2-r5各自独立地氢原子或碳数1-6的烷基。其中,从液晶取向性的观点出发,优选的是,r2和r4为氢,r3和r5为碳数1-6的烷基、尤其是甲基或乙基;或者,优选的是,r2和r4为碳数1-6的烷基、尤其是甲基或乙基,r3和r5为氢。

[0013]

可选地,所述r6包含式ii所示的结构去掉端胺基的衍生物:

[0014][0015]

式ii中,r7选自-x-、-x-y-x-中的至少一种;

[0016]

其中,-x-选自-coo-和/或-oco-,y表示碳原子数为1-10的亚烷基。

[0017]

上述的聚酰胺酸酯可以通过下述式(1a)或(1a’)所示的四羧酸衍生物中的任一种与式h2n-r

6-nh2所示的二胺化合物反应而得。

[0018][0019]

式(1a)和(1a’)中,r

1-r5与上述的意义相同,r为羟基或氯原子。

[0020]

本技术的第二个方面,提供了上述聚酰胺酸酯的合成方法。

[0021]

聚酰胺酸酯的合成方法,上述式(1)所示的聚酰胺酸酯可以使用上述单体利用例如以下所示的方法(i)-(iii)来合成。

[0022]

(i)由聚酰胺酸制造的方法

[0023]

聚酰胺酸酯可通过对聚酰胺酸(聚酰胺酸可按照后述聚酰胺酸(b)的制造方法来制造。)进行酯化来制造,所述聚酰胺酸可以由式(1a)所示的四羧酸二酐与式h2n-r

6-nh2所示的二胺化合物反应而得。

[0024]

具体而言,可以通过聚酰胺酸与酯化剂在有机溶剂的存在下以-20℃-150℃、优选以0℃-50℃反应0.5-48小时、优选反应1-24小时来制造。

[0025]

作为前述酯化剂,优选是能够利用精制而容易去除的酯化剂,可列举出n,n-二甲基甲酰胺二甲基缩醛、n,n-二甲基甲酰胺二乙基缩醛、n,n-二甲基甲酰胺二丙基缩醛、n,n-二甲基甲酰胺二新戊基丁基缩醛、n,n-二甲基甲酰胺二叔丁基缩醛、1-甲基-3-对甲苯基三氮烯、1-乙基-3-对甲苯基三氮烯、1-丙基-3-对甲苯基三氮烯、4-(4,6-二甲氮基-1,3,5-三嗪-2-基)-4-甲基吗啉盐酸盐等。酯化剂的添加量相对于聚酰胺酸的重复单元1摩尔优选为2-6摩尔当量。

[0026]

前述有机溶剂从聚合物溶解性的观点出发优选为n,n-二甲基甲酰胺、n-甲基-2-吡咯烷酮、γ-丁内酯,它们可以使用1种或混合2种以上使用。从不容易发生聚合物的析出且容易得到高分子量这以观点出发,制造时的浓度优选为1-30质量%、更优选为5-20质量%。

[0027]

(ii)由四羧酸二烷基酯二氯化物和二胺化合物制造的方法

[0028]

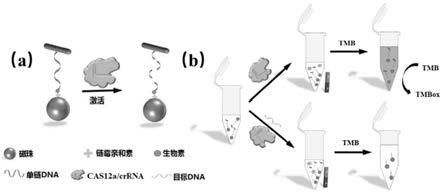

聚酰胺酸酯可以通过将式(1a’)所示的四羧酸二烷基二氯化物(r为氯原子的情

况)与式(1b)所示的二胺化合物进行缩聚来制造。

[0029]

具体而言,可以通过使四羧酸二烷基二氯化合物与二胺化合物在碱和有机溶剂的存在下以-20℃-150℃、优选以0℃-50℃反应0.5h-48小时、优选反应1-24小时来制造。

[0030]

前述碱可以使用吡啶、三乙胺、4-二甲氨基吡啶等,为了使反应温和地推进,优选为吡啶。从为容易去除的量且容易获得高分子量的观点出发,碱的添加量,以摩尔计,是四羧酸二烷基酯二氯化合物的2-4倍。

[0031]

从单体和聚合物的溶解性的观点出发,前述有机溶剂溶剂优选为n-甲基-2-吡咯烷酮、γ-丁内酯,它们可以使用1种或者混合2种以上使用。从不容易发生聚合物析出且容易得到高分子量聚合物的角度出发,制造时的聚合物浓度优选为1-30质量%、更优选为5-20质量%。另外,为了放置四羧酸二烷基酯二氯化物的水解,用于制造聚酰胺酸的溶剂优选尽可能进行了脱水处理,优选在氮气气氛中保管,从而防止外气的混入。

[0032]

(iii)由四羧酸二烷基酯和二胺化合物制造的方法

[0033]

聚酰胺酸酯可以通过将式(1a’)所示的四羧酸二烷基酯(r为羟基的情况)与式h2n-r

6-nh2所示的二胺化合物进行缩聚来制造。

[0034]

具体而言,可以通过使四羧酸二烷基与二胺化合物在缩合剂、碱和有机溶剂的存在下以0℃-150℃、优选以0℃-100℃反应30分钟-24小时、优选反应3-15小时来制造。

[0035]

前述缩合剂可以使用亚磷酸三苯酯、二环己基碳二亚胺、1-乙基-3-(3-二甲氨基丙基)碳二亚胺盐酸盐、n,n

’‑

羰基二咪唑、二甲氧基-1,3,5-三嗪基甲基吗啉、0-(苯并三唑-1-基)-n,n,n’,n’,-四甲基脲四氟硼酸盐、0-(苯并三唑-1-基)-n,n,n’,n’,-四甲基脲六氟磷酸盐、(2,3-二氢-2-硫代-3-苯并噁唑基)磷酸二苯酯等。缩合剂的添加量,以摩尔计,是四羧酸二烷基酯的2-3倍。

[0036]

前述碱可以使用吡啶、三乙胺等叔胺。从为容易去除的量且得到高分子量的角度出发,碱的添加量相对于二胺成分,以摩尔计,优选为2-4倍。

[0037]

作为前述有机溶剂,从相对于四羧酸二烷基酯和二胺的溶解性的观点出发,优选为n-甲基-2-吡咯烷酮、γ-丁内酯、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n-甲基己内酰胺、二甲基亚砜、二甲基砜、六甲基亚砜。它们可以使用1种或2种以上。

[0038]

另外,在所述制造方法中,由于能够得到高分子量的聚酰胺酸酯,因此特别优选为上述(i)或上述(ii)的制造方法。

[0039]

如上操作二得到的聚酰胺酸酯的溶液通过一边充分搅拌一边注入至不良溶剂,从而能够析出聚合物。进行数次析出并用不良溶剂清洗后,进行常温干燥或加热干燥,从而能够得到精制的聚酰胺酸酯的粉末。不良溶剂没有特别限定,可列举水、甲醇、乙醇、己烷、丁基溶纤剂、丙酮、甲苯等。

[0040]

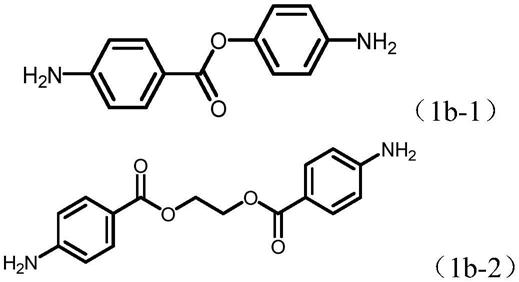

可选地,式ii所示化合物包括下述物质中的至少一种:

[0041][0042]

可选地,所述h2n-r

6-nh2还包括下述物质中的至少一种:

[0043][0044]

为了获得更好的取向性和透光率,优选地,当所述聚酰胺酸酯中含有上述式(1b-5)、(1b-6)所示结构的化合物时,上述化合物,以摩尔比计算,占nh

2-r

6-nh2的1-20%;

[0045]

进一步优选地,占5-15%。

[0046]

本技术的第三个方面,提供了一种液晶取向剂。

[0047]

一种液晶取向剂,所述液晶取向剂包括上述的聚酰胺酸酯,还包括聚酰胺酸;

[0048]

优选地,所述液晶取向剂中,聚酰胺酸酯与聚酰胺酸的比例,以质量比计,为9:(1-81);

[0049]

优选地,所述液晶取向剂中,聚酰胺酸酯与聚酰胺酸的总含量,以质量比计,为0.5%-10%;

[0050]

作为液晶取向性良好且抑制由残留电荷导致的残像问题的共混液晶取向剂,可选地,所述聚酰胺酸包括四羧酸二酐与二胺的反应物;

[0051]

所述二胺包含式iii所述结构:

[0052][0053]

其中,r8为氢原子、甲基、或叔丁氧基羰基。

[0054]

可选地,所述二胺还可以包括下述化合物中的至少一种:

[0055][0056]

优选地,当二胺中含有上述化合物时,上述化合物,以摩尔比计算,占二胺总量的60%-90%;

[0057]

优选地,占70%-85%。

[0058]

可选地,所述四羧酸二酐包括芳香族四羧酸二酐和脂环式四羧酸二酐中的至少一种;

[0059]

优选地,所述芳香族四羧酸二酐包括:

[0060][0061]

本技术的聚酰胺酸的四羧酸二酐成分中含有的芳香族四羧酸二酐,所述芳香族四羧酸二酐可以是单环式芳香烃、稠合多环式芳香族烃或环集合烃、或者它们彼此借助-o-、-ch

2-等间隔物键合而成的环式烃中的任一种。当聚酰胺酸的骨架变得刚直时,更容易发生电子移动促进直流电压而使蓄积的残留电荷得以缓和。因此,聚酰胺酸的四羧酸二酐优选为可对聚酰胺酸赋予刚直性的单环式芳香族四羧酸二酐、稠合多环式芳香族或者环集合烃四羧酸二酐。作为芳香族四羧酸二酐的优选例,可列举出选自由下述(2a-1)和(2a-2)组成的组中的至少1种芳香族四羧酸二酐。

[0062]

所述脂肪族可以是直链状或支链状的饱和脂肪族、具有至少一个双键的直链状或支链状的脂肪族、或者具有至少1个三键的支链状或支链状的不饱和脂肪族种的任一种。所述脂环式可以式饱和或部分不饱和的环式烃。优选地,所述脂环式四羧酸二酐包括:

[0063][0064][0065]

优选地,所述芳香族四羧酸二酐,以摩尔比计,占四羧酸二酐总含量的10%-30%;

[0066]

优选地,占15%-25%。

[0067]

本技术的发明人发现,由该液晶取向剂所制的液晶取向膜具有较高的透光率,能够使液晶的预倾角几乎为0度,可用于要求高清晰、高亮度、高可靠度的图像监视器等显示元件。

[0068]

发明人通过深入的研究,通过液晶取向剂中关键成分的选择,解决了背景技术中提到的难题,即通过本技术的液晶取向剂,形成液晶取向膜具有较高的透光率,能够使液晶的预倾角几乎为0度,所制液晶显示器件的清晰度高、亮度高、可靠度高。

[0069]

本技术的聚酰胺酸(b)可通过下述式(2a)所示的四羧酸成分与二胺成分的反应来得到,前述四羧酸成分含有20mol%以上的芳香族四羧酸二酐(即、式(2a)中的x1为芳香族烃的四价基团),且前述二胺成分含有20mol%以上的下述式(2b-1)所示的二胺化合物。

[0070][0071]

式(2a)中,x1为4价有机基团

[0072][0073]

式(2b-1)中,r8为氢原子、甲基、或叔丁氧基羰基。

[0074]

具体而言,可以通过四羧酸成分与二胺成分在有机溶剂的存在下以-20℃-150℃、优选以0℃-50℃反应30分钟-24小时、优选反应1-4小时来制造。

[0075]

从单体和聚合物溶解性的观点出发,前述有机溶剂优选为n,n-二甲基甲酰胺、n-甲基-2-吡咯烷酮、γ-丁内酯,它们可以使用1种或者混合2种以上使用。从不容易发生聚合物析出且容易得到高分子量的角度出发,要生成的聚合物浓度优选为1-30质量%、更优选为5-20质量%。

[0076]

如上操作而得到聚酰胺酸通过一边充分搅拌反应溶液一边注入至不良溶剂,从而能够析出并回收聚合物。另外,进行数次析出并用不良溶剂清洗后,进行常温干燥或加热干燥,从而能够得到经精制的聚酰胺酸的粉末。不良溶剂没有特别限定,可列举出水、甲醇、乙醇、己烷、丁基溶纤剂、丙酮、甲苯等。

[0077]

液晶取向剂的制备

[0078]

本技术的液晶取向剂是将上述聚酰胺酸酯(a)和聚酰胺酸(b)共混而成的,优选的具备使聚酰胺酸酯(a)和聚酰胺酸(b)溶解在有机溶剂中的溶液形态。聚酰胺酸酯(a)的分子量以其重均分子量计优选为2,000-500,000、更优选为5,000-300,000,进一步优选为10,000-100,000。

[0079]

另一方面,聚酰胺酸(b)的重均分子量优选为2,000-500,000、更优选为5,000-300,000,进一步优选为10,000-100,000。

[0080]

通过使聚酰胺酸酯(a)的分子量小于聚酰胺酸(b)的分子量,能够进一步降低由相分离导致的微小凹凸。聚酰胺酸酯(a)与聚酰胺酸(b)的重均分子量之差优选为1,000-120,000、更优选为3,000-80,000、特别优选为5,000-60,000。

[0081]

本技术的液晶取向剂中含有的聚酰胺酸酯(a)和聚酰胺酸(b)的质量比率(聚酰胺酸酯/聚酰胺酸)优选为1/9-9/1。所述比率更优选为2/8-8/2,也别优选为3/7-7/3。通过使所述比率为该范围,能够提供液晶取向性和电特性均良好的液晶取向剂。

[0082]

本技术的液晶取向剂优选为具备使聚酰胺酸酯(a)和聚酰胺酸(b)溶解在有机溶剂中的溶液形态。其制造方法没有特别限定,例如有如下方法:将聚酰胺酸酯和聚酰胺酸的粉末进行混合,并溶解于有机溶剂的方法;将聚酰胺酸酯的粉末和聚酰胺酸的溶液进行混合的方法;将聚酰胺酸酯的溶液和聚酰胺酸的粉末进行混合的方法;将聚酰胺酸酯的溶液和聚酰胺酸的溶液进行混合的方法。即使在用于溶解聚酰胺酸酯和聚酰胺酸的良溶剂彼此不同的情况下,也能够得到均匀的聚酰胺酸酯-聚酰胺酸混合溶液,因此更优选为将聚酰胺酸酯溶液和聚酰胺酸溶液进行混合的方法。

[0083]

另外,在有机溶剂中制造聚酰胺酸酯、聚酰胺酸时,“聚酰胺酸酯的溶液”和“聚酰胺酸的溶液”可以是分别得到的反应溶液自身,另外,也可以是将该反应溶液用适当的溶剂稀释而成的物质。另外,以粉末形式得到聚酰胺酸酯、聚酰胺酸时,可以使其溶解于有机溶剂而制成溶液。此时,总聚合物浓度优选为10-30质量%、特别优选为10-15质量%。另外,在

溶解聚酰胺酸酯和/或聚酰胺酸的粉末时也可以加热。加热温度优选为20-150℃、特别优选为20-80℃。

[0084]

本技术的液晶取向剂中的聚酰胺酸酯(a)和聚酰胺酸(b)的总含量(固体成分浓度)可以根据要形成的液晶取向膜的膜厚设定来适当变更,从用于形成均匀且无缺陷的涂膜这一点出发,相对于有机溶剂优选为0.5质量%以上,从溶液的保存稳定性的观点出发,优选15质量%以下。更优选0.5-10质量%、特别优选为1-10质量。

[0085]

本技术的液晶取向剂中,除了含有聚酰胺酸酯(a)和聚酰胺酸(b)的总含量(固体成分浓度)可以根据要形成的液晶取向膜的厚度来适当变更,从用于形成均匀且无缺陷的涂膜这一点出发,相对于有机溶剂优选为0.5质量%以上,从溶液的保存稳定性的观点出发,优选为15质量%以下。更优选0.5-10质量%、特别优选为1-10质量%。

[0086]

本技术的液晶取向剂中,除了含有聚酰胺酸酯(a)和聚酰胺酸(b)之外,还可以包含具有液晶取向性的其它聚合物。作为这些其它聚合物,可列举出聚酰胺酸酯(a)之外的聚酰胺酸酯、可溶性聚酰亚胺、和/聚酰胺酸(b)之外的聚酰胺酸等各种聚合物。

[0087]

本技术的液晶取向剂可含有的有机溶剂只要是均匀溶解聚酰胺酸酯(a)和聚酰胺酸(b)的聚合物成分的有机溶剂就没有特别限定。若列举出其具体例,则可列举出:n,n-二甲基甲酰胺、n,n-二乙基甲酰胺、n,n-二甲基乙酰胺、n-甲基-2-吡咯烷酮、n-乙基-2-吡咯烷酮、n-甲基己内酰胺、2-吡咯烷酮、n-乙烯基-2-吡咯烷酮、二甲基亚砜、二甲基砜、γ-丁内酯、1,3-二甲基-2-咪唑啉酮、3-甲氧基-n,n-二甲基丙酰胺等。它们可以使用1种或者混合2种以上使用。另外,即使是单独存在时无法均匀溶解聚合物成分的溶剂,只要在聚合物不会析出的范围内,则也可以混合于上述有机溶剂中。

[0088]

本技术的液晶取向剂除了用溶解聚合物成分的有机溶剂之外,还可以含有用于提高液晶取向剂涂布于基板时的涂膜均匀性的溶剂。所述溶剂通常使用表面张力比上述有机溶剂低的溶剂。若列举其具体例,则可列举出乙基溶纤剂、丁基溶纤剂、乙基卡必醇、丁基卡必醇、乙基卡必醇乙酸酯、乙二醇、1-甲氧基-2-丙醇、1-乙氧基-2-丙醇、1-丁氧基-2-丙醇、1-苯氧基-2-丙醇、丙二醇单乙酸酯、丙二醇二乙酸酯、丙二醇-1-单甲醚-2-乙酸酯、丙二醇-1-单乙醚、丁基溶纤剂乙酸酯、二丙二醇、2-(2-乙氧基丙氧基)丙醇、乳酸甲酯、乳酸乙酯、乳酸正丙酯、乳酸正丁酯、乳酸异戊酯等。这些溶剂可以组合使用2种以上。

[0089]

本技术的液晶取向剂可以含有硅烷偶联剂、交联剂等各种添加剂。添加硅烷偶联剂、交联剂时,为了防止聚合物的析出而向液晶取向剂中添加不良溶剂时,优选在其前面添加。另外,在烧成涂膜时,为了高效地推进聚酰胺酸酯(a)与聚酰胺酸(b)的酰亚胺化,也可以添加酰亚胺化促进剂。

[0090]

向本技术的液晶取向剂中添加硅烷偶联剂时,在混合聚酰胺酸酯溶液和聚酰胺酸溶液之前,可以添加至聚酰胺酸酯溶液、聚酰胺酸溶液、或者聚酰胺酸酯溶液和聚酰胺酸溶液这两者中。另外,硅烷偶联剂可以添加至聚酰胺酸酯-聚酰胺酸混合溶液中。出于提高聚合物与基板的密合性的目的而添加硅烷偶联剂,因此作为硅烷偶联剂的添加方法,更优选的是,添加至能够主要存在于膜内部和基板界面的聚酰胺酸溶液中,使聚合物与硅烷偶联剂充分反应后,再与聚酰胺酸酯溶液混合的方法。硅烷偶联剂的添加量过多时,未反应的物质有时会对液晶取向性造成不良的影响,过少时,表现不出对密合性的效果,因此相对于聚合物的固体成分优选为0.01-5.0质量%、更优选为0.1-1.0质量%。

400nm的波长的紫外线,特别优选具有200-400nm的波长的紫外线。另外,为了改善液晶取向性,可以将薄膜基板以50-250℃进行加热的同时照射放射线。前述放射线的照射量优选处于1-10,000mj/cm2的范围、特别优选处于100-5,000mj/cm2的范围。

[0102]

如上操作而制作的液晶取向膜可以使液晶分子沿着一定方向稳定地取向。

[0103]

本技术的第五个方面,提供了一种液晶表示元件。

[0104]

一种液晶表示元件,所述液晶表示元件包括上述的液晶取向剂和/或上述的液晶取向膜。

[0105]

本实施方式的液晶显示元件通过利用上述方法由本实施方式的液晶取向剂得到带有液取向膜的基板后,利用常用方法制造液晶显示元件来制成液晶显示元件。

[0106]

具体液晶单元制作方法,列举如下所示方法:首先,准备带有液晶取向膜的一对基板,接着,在单个基板的液晶取向膜上散布间隔物,以液晶取向膜面作为内侧的方式黏贴在另一个基板上,减压注入液晶并密封。或者,可以向散布有间隔物的液晶取向膜面滴加液晶后,黏贴基板并进行密封。此时的间隔物的厚度优选为1-30um、更优选为2-10um。

[0107]

使用本实施方式的液晶取向剂制造的液晶显示元件可适用于显示品质优异且可靠性高、画面大且清晰度高的液晶电视等。

[0108]

本技术能产生的有益效果包括:

[0109]

1)本技术所提供的液晶取向剂,使液晶取向性和电特性优异,同时具有较高的透光率,可用于要求高节能、高清晰、高亮度、高可靠度的液晶显示元件。该液晶显示元件适合用于车载用、例如车载导航、仪表板、监视用摄像机、医疗用摄像机的监视器等。

[0110]

2)本技术所提供的液晶取向膜,可通过光取向处理而被赋予液晶取向能力,可用于大面积显示器及曲面显示设备。

具体实施方式

[0111]

面结合实施例详述本技术,但本技术并不局限于这些实施例。

[0112]

如无特别说明,本技术的实施例中的原料(除1a-1为自制以外)均可通过商业途径购买,其中1b-1~1b-4购自tci。

[0113]

本技术的实施例中分析方法如下:

[0114]

(1)透光率

[0115]

利用旋转涂布向石英基板上涂布液晶取向剂,在80℃的热板上干燥2分钟后,用230℃的热风循环式烘箱进行10分钟的固化,形成膜厚为100nm的涂膜。使用紫外-可见光分光光度计(日本日立,u3900)在于常温25℃下进行测试,算出360nm-800nm的透光率的平均值。平均值为99.5%以上为“优”,平均值为98%以上且小于99.5%为“良”,平均值为95%以上且小于98%为“可”,平均值小于95%为“不良”。评价结果见表1。

[0116]

(2)ffs驱动液晶单元的制作

[0117]

在玻璃基板上形成有边缘电场切换(fringe field switching:以下简称为ffs)驱动用电极的玻璃基板上,利用旋涂涂布液晶取向剂,所述边缘电场转换驱动用电极的第1层中作为电极而具有膜厚为50nm的ito电极、第2层中作为绝缘膜而具有膜厚为500nm的氮化硅、第3层中作为电极而具有梳齿形状的ito电极(电极宽度:3um、电极间隔:6um、电极高度:50nm)。在80℃的热板上干燥2分钟后,用230℃的热风循环式烘箱进行14分钟固化,从而

形成膜厚为100nm的涂膜。隔着偏振板对涂膜面以500mj/cm2照射254nm的紫外线而进行光取向处理。将所述实施了光取向处理的薄膜放入进行了氮气置换的230℃的烘箱中加热30分钟,得到带液晶取向膜的基板。另外,作为对向基板,对未形成电极且具有4um高度的柱状间隔物的玻璃基板也同样地形成涂膜,实施取向处理。

[0118]

以上述2块基板为一组,在基板上印刷密封剂,以液晶取向膜面面对面且取向方向达到0

°

的方式粘贴另一块基板后,使密封剂固化来制作空单元。利用减压注入法向该空单元注入液晶mlc-7028(merck公司)将注入密封。为了将液晶注入时的流动取向去除,在120℃下对其进行加热后缓慢冷却至室温,并在基板的外侧两面贴合偏光片制成ffs驱动液晶单元。

[0119]

(3)光反应性

[0120]

使用旋转器将液晶取向剂1-23分别涂布于石英基板上,利用80℃的加热板进行1分钟干燥后,在进行了氮气置换的230℃的烘箱中进行30分钟干燥,形成评价膜厚0.1um的涂膜。使用hg-xe灯自基板法线方向对所述涂膜表面照射包含经直线偏光的254nm的紫外线以500mj/cm2。根据源自因光分解而产生的取向马来酰亚胺化合物的吸收来评价光反应性。具体而言,测定220nm-250nm的区域中的极大吸收波长中的光照射后的涂膜的吸光度,并计算相对于所述波长中的光照射前的涂膜的吸光度而言的增加率。将吸光度的增加率未20%以上的情况设为“优良”,将吸光度的增加率为10%以上且小于20%的情况设为“良好”,将吸光度的增加率小于10%的情况设为“不良”。评价结果见表1。

[0121]

(4)预倾角

[0122]

对于液晶单元的预倾角的测定,使用shintech公司的optipro,利用结晶旋转法进行测定,测试结果见表1。

[0123]

(5)液晶取向性的评价

[0124]

将液晶取向剂1-23分别制成上述(2)所述的液晶单元,利用显微镜以倍率50倍观察将5v的电压导通和断开时发生明暗变化的有无异常区。将未观察到异常区的情况设为取向性“良好”,将观察到异常区的情况设为“不良”。评价结果见表1。

[0125]

(6)ac残像特性的评价

[0126]

将液晶取向剂1-23分别制成上述(2)所述的液晶单元,但在基板外侧不粘贴偏光片。对上述液晶单元施加交流电压10v驱动30h之后,使用在光源与光量检测器之间配置有偏光器与检偏器的装置来测定下述式(2)所示的最小相对透光率(%)。

[0127]

最小相对透光率(%)=(β-β0)/(β

100-β0)

×

100(2)

[0128]

式(2)中,β0为空白,且为正交尼科耳(crossednicols)下的透光量;β

100

为空白,且平行尼科耳(parallel nicols)下的透光率;β正交尼科耳下在偏光器与检偏器之间夹持液晶单元且变得最小的透光量。将最小相对透光率小于0.2%的设为“优”,将0.2%以上且小于0.5%的设为“良”,将0.5%以上且小于1.0%的设为“可”,将1.0%以上的设为“不良”。评价结果见表1。

[0129]

(7)电压保持率的评价

[0130]

以60微秒的施加时间、167毫秒的跨度,对所述制造的液晶单元施加5v的电压后,测定自施加解除起167毫秒后的电压保持率。将电压保持率为99.5%以上设为“优”,将99.0%以上且小于99.5%设为“良”,将98.0%以上且小于99.0%设为“可”,将小于98.0%

设为“不良”。最后合成的液晶单元的电压保持率的评价,见表1。

[0131]

本技术中,成分简称如下:

[0132]

nmp

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

n-甲基-2-吡咯烷酮

[0133]

bc

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

丁基溶纤剂

[0134]

gbl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

γ-丁内酯

[0135]

cbda

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1,2,3,4-环丁烷四羧酸二酐

[0136]

bda

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1,2,3,4-丁烷四羧酸二酐

[0137]

pmda

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

均苯四酸二酐

[0138]

pda

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

对苯二胺

[0139]

mda

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4,4

’‑

二氨基二苯基甲烷

[0140]

oda

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4,4

’‑

二氨基二苯基醚

[0141]

[0142][0143]

合成例1

[0144]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加1b-1 21.68g(0.095mol)、1b-5 1.24g(0.005mol)、nmp 231g、gbl695g、吡啶31.64g进行搅拌,待其溶解后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出白色固体,再将白色固体溶解于556g nmp中,再在3l的超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用753g nmp溶解,再加入202g bc,配制成5.5wt%的聚酰胺酸酯溶液pae-1,gpc测试分子量mw为36897g/mol。

[0145]

合成例2

[0146]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加1b-2 28.53g(0.095mol)、1b-5 1.24g(0.005mol)、nmp 260g、gbl780g、吡啶31.64g进行搅拌,待其溶解后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出的白色固体,再将白色固体溶解于625g nmp中,再在3l超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用846g nmp溶解,再加入227g bc,配制成5.5wt%,得到聚酰胺酸酯pae-2,gpc测试分子量mw为38422g/mol。

[0147]

合成例3

[0148]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加1b-3 29.86g(0.095mol)、1b-5 1.24g(0.005mol)、nmp 265g、gbl797g、吡啶31.64g进行搅拌,待其溶解后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出的白色固体,再将白色固体溶解于638g nmp中,再在3l超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用864g nmp溶解,再加入232g bc,配制成5.5wt%,得到聚酰胺酸酯pae-3,gpc测试分子量mw为35704g/mol。

[0149]

合成例4

[0150]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加1b-4 31.99g(0.095mol)、1b-5 1.24g(0.005mol)、nmp 275g、gbl824g、吡啶31.64g进行搅拌,待其溶解后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出的白色固体,再将白色固体溶解于659g nmp中,再在3l超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用893g nmp溶解,再加入240g bc,配制成5.5wt%,得到聚酰胺酸酯pae-4,gpc测试分子量mw为39462g/mol。

[0151]

合成例5

[0152]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加1b-1 21.68g(0.095mol)、1b-6 1.54g(0.005mol)、nmp 233g、gbl699g、吡啶31.64g进行搅拌,待其溶解

后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出的白色固体,再将白色固体溶解于559g nmp中,再在3l超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用757g nmp溶解,再加入203g bc,配制成5.5wt%,得到聚酰胺酸酯pae-5,gpc测试分子量mw为41470g/mol。

[0153]

合成例6

[0154]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加1b-2 28.53g(0.095mol)、1b-6 1.54g(0.005mol)、nmp 262g、gbl784g、吡啶31.64g进行搅拌,待其溶解后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出的白色固体,再将白色固体溶解于628g nmp中,再在3l超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用850g nmp溶解,再加入228g bc,配制成5.5wt%,得到聚酰胺酸酯pae-6,gpc测试分子量mw为38566g/mol。

[0155]

合成例7

[0156]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加1b-3 29.86g(0.095mol)、1b-6 1.54g(0.005mol)、nmp 267g、gbl801g、吡啶31.64g进行搅拌,待其溶解后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出的白色固体,再将白色固体溶解于641g nmp中,再在3l超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用868g nmp溶解,再加入233g bc,配制成5.5wt%,得到聚酰胺酸酯pae-7,gpc测试分子量mw为40011g/mol。

[0157]

合成例8

[0158]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加1b-4 31.99g(0.095mol)、1b-6 1.54g(0.005mol)、nmp 276g、gbl828g、吡啶31.64g进行搅拌,待其溶解后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出的白色固体,再将白色固体溶解于662g nmp中,再在3l超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用897g nmp溶解,再加入241g bc,配制成5.5wt%,得到聚酰胺酸酯pae-8,gpc测试分子量mw为43065g/mol。

[0159]

合成例9

[0160]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加mda18.8g(0.095mol)、1b-5 1.24g(0.005mol)、nmp 276g、gbl828g、吡啶31.64g进行搅拌,待其溶解后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出的白色固体,再将白色固体溶解于662g nmp中,再在3l超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用897g nmp溶解,再加入241g bc,配制成5.5wt%,得到聚酰胺酸酯pae-9,gpc测试分子量mw为39870g/mol。

[0161]

合成例10

[0162]

将带搅拌装置的2000ml的四口烧瓶通入氮气,保持氮气氛围,添加mda18.8g

(0.095mol)、1b-6 1.54g(0.005mol)、nmp 276g、gbl828g、吡啶31.64g进行搅拌,待其溶解后加入1a-1 30.89g(0.095mol),10℃反应24h后,将所得聚酰胺酸酯溶液倒入3l的超纯水中,搅拌1h后过滤析出的白色固体,再将白色固体溶解于662g nmp中,再在3l超纯水中析出,抽滤,使聚酰胺酸酯得以精制,随后将精制的聚酰胺酸酯进行真空干燥,备用。将真空干燥后的聚酰胺酸酯先用897g nmp溶解,再加入241g bc,配制成5.5wt%,得到聚酰胺酸酯pae-10,gpc测试分子量mw为41087g/mol。

[0163]

合成例11

[0164]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加2b-1-1 2.99g(0.015mol)、pda 3.78g(0.035mol)、nmp 154g进行搅拌,待完全溶解后加入cbda 4.90g(0.025mol)、pmda5.45g(0.025mol),常温下反应24h。待反应完成后加入78g nmp、62g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为55321g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-1。

[0165]

合成例12

[0166]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加2b-1-2 3.20g(0.015mol)、pda 3.78g(0.035mol)、nmp 156g进行搅拌,待完全溶解后加入cbda 4.90g(0.025mol)、pmda 5.45g(0.025mol),常温下反应24h。待反应完成后加入79g nmp、63g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为57032g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-2。

[0167]

合成例13

[0168]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加2b-1-3 4.49g(0.015mol)、pda 3.78g(0.035mol)、nmp 168g进行搅拌,待完全溶解后加入cbda 4.90g(0.025mol)、pmda 5.45g(0.025mol),常温下反应24h。待反应完成后加入85g nmp、68g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为59640g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-3。

[0169]

合成例14

[0170]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加2b-1-2 3.20g(0.015mol)、mda6.94g(0.035mol)、nmp 184g进行搅拌,待完全溶解后加入cbda 4.90g(0.025mol)、pmda 5.45g(0.025mol),常温下反应24h。待反应完成后加入93g nmp、74g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为60046g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-4。

[0171]

合成例15

[0172]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加2b-1-2 3.20g(0.015mol)、oda7.01g(0.035mol)、nmp 185g进行搅拌,待完全溶解后加入cbda 4.90g(0.025mol)、pmda 5.45g(0.025mol),常温下反应24h。待反应完成后加入93g nmp、75g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为58056g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-5。

[0173]

合成例16

[0174]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加2b-1-2 3.20g(0.015mol)、pda 3.78g(0.035mol)、nmp 156g进行搅拌,待完全溶解后加入bda 4.95g

(0.025mol)、pmda 5.45g(0.025mol),常温下反应24h。待反应完成后加入63g nmp、142g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为56098g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-6。

[0175]

合成例17

[0176]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加2b-1-2 3.20g(0.015mol)、mda 6.94g(0.035mol)、nmp 185g进行搅拌,待完全溶解后加入bda 4.95g(0.025mol)、pmda 5.45g(0.025mol),常温下反应24h。待反应完成后加入93g nmp、75g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为61087g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-7。

[0177]

合成例18

[0178]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加2b-1-2 3.20g(0.015mol)、oda7.01g(0.035mol)、nmp 185g进行搅拌,待完全溶解后加入bda 4.95g(0.025mol)、pmda 5.45g(0.025mol),常温下反应24h。待反应完成后加入94g nmp、75g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为58056g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-8。

[0179]

合成例19

[0180]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加pda 1.62g(0.015mol)、oda7.01g(0.035mol)、nmp 185g进行搅拌,待完全溶解后加入cbda 4.90g(0.025mol)、pmda 5.45g(0.025mol),常温下反应24h。待反应完成后加入94g nmp、75g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为58056g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-9。

[0181]

合成例20

[0182]

将带搅拌装置的500ml的四口烧瓶通入氮气,保持氮气氛围,添加pda 1.62g(0.015mol)、oda7.01g(0.035mol)、nmp 185g进行搅拌,待完全溶解后加入bda 4.95g(0.025mol)、pmda 5.45g(0.025mol),常温下反应24h。待反应完成后加入94g nmp、75g bc,配制成5.5wt%,得到聚酰胺酸的gpc测试分子量mw为58056g/mol。向溶液中添加3-环氧丙氧基丙基三甲氧基硅烷0.22g,在室温下搅拌2h,得到聚酰胺酸溶液paa-10。

[0183]

实施例1

[0184]

将合成例1中得到的pae-1 30.00g和合成例11得到的聚酰胺酸溶液paa-1 70.00g在室温下搅拌3小时,由此得到液晶取向剂1。

[0185]

实施例2

[0186]

将合成例2中得到的pae-2 30.00g和合成例11得到的聚酰胺酸溶液paa-1 70.00g在室温下搅拌3小时,由此得到液晶取向剂2。

[0187]

实施例3

[0188]

将合成例3中得到的pae-3 30.00g和合成例11得到的聚酰胺酸溶液paa-1 70.00g在室温下搅拌3小时,由此得到液晶取向剂3。

[0189]

实施例4

[0190]

将合成例4中得到的pae-4 30.00g和合成例11得到的聚酰胺酸溶液paa-1 70.00g在室温下搅拌3小时,由此得到液晶取向剂4。

[0191]

实施例5

[0192]

将合成例5中得到的pae-5 30.00g和合成例11得到的聚酰胺酸溶液paa-1 70.00g在室温下搅拌3小时,由此得到液晶取向剂5

[0193]

实施例6

[0194]

将合成例6中得到的pae-6 30.00g和合成例11得到的聚酰胺酸溶液paa-1 70.00g在室温下搅拌3小时,由此得到液晶取向剂6。

[0195]

实施例7

[0196]

将合成例7中得到的pae-7 30.00g和合成例11得到的聚酰胺酸溶液paa-1 70.00g在室温下搅拌3小时,由此得到液晶取向剂7。

[0197]

实施例8

[0198]

将合成例8中得到的pae-8 30.00g和合成例11得到的聚酰胺酸溶液paa-1 70.00g在室温下搅拌3小时,由此得到液晶取向剂8。

[0199]

实施例9

[0200]

将合成例3中得到的pae-3 30.00g和合成例12得到的聚酰胺酸溶液paa-2 70.00g在室温下搅拌3小时,由此得到液晶取向剂9。

[0201]

实施例10

[0202]

将合成例3中得到的pae-3 30.00g和合成例13得到的聚酰胺酸溶液paa-3 70.00g在室温下搅拌3小时,由此得到液晶取向剂10。

[0203]

实施例11

[0204]

将合成例3中得到的pae-3 30.00g和合成例14得到的聚酰胺酸溶液paa-4 70.00g在室温下搅拌3小时,由此得到液晶取向剂11。

[0205]

实施例12

[0206]

将合成例3中得到的pae-3 30.00g和合成例15得到的聚酰胺酸溶液paa-5 70.00g在室温下搅拌3小时,由此得到液晶取向剂12。

[0207]

实施例13

[0208]

将合成例3中得到的pae-3 30.00g和合成例16得到的聚酰胺酸溶液paa-6 70.00g在室温下搅拌3小时,由此得到液晶取向剂13。

[0209]

实施例14

[0210]

将合成例3中得到的pae-3 30.00g和合成例17得到的聚酰胺酸溶液paa-7 70.00g在室温下搅拌3小时,由此得到液晶取向剂14。

[0211]

实施例15

[0212]

将合成例3中得到的pae-3 30.00g和合成例18得到的聚酰胺酸溶液paa-8 70.00g在室温下搅拌3小时,由此得到液晶取向剂15。

[0213]

实施例16

[0214]

将合成例7中得到的pae-7 30.00g和合成例12得到的聚酰胺酸溶液paa-2 70.00g在室温下搅拌3小时,由此得到液晶取向剂16。

[0215]

实施例17

[0216]

将合成例7中得到的pae-7 30.00g和合成例16得到的聚酰胺酸溶液paa-8 70.00g在室温下搅拌3小时,由此得到液晶取向剂17。

[0217]

实施例18

[0218]

将合成例8中得到的pae-8 30.00g和合成例15得到的聚酰胺酸溶液paa-5 70.00g在室温下搅拌3小时,由此得到液晶取向剂18。

[0219]

实施例19

[0220]

将合成例8中得到的pae-8 30.00g和合成例16得到的聚酰胺酸溶液paa-6 70.00g在室温下搅拌3小时,由此得到液晶取向剂19。

[0221]

比较例1

[0222]

将合成例3中得到的pae-3 30.00g和合成例19得到的聚酰胺酸溶液paa-9 70.00g在室温下搅拌3小时,由此得到液晶取向剂20。

[0223]

比较例2

[0224]

将合成例8中得到的pae-8 30.00g和合成例20得到的聚酰胺酸溶液paa-10 70.00g在室温下搅拌3小时,由此得到液晶取向剂21。

[0225]

比较例3

[0226]

将合成例8中得到的pae-9 30.00g和合成例19得到的聚酰胺酸溶液paa-9 70.00g在室温下搅拌3小时,由此得到液晶取向剂22。

[0227]

比较例4

[0228]

将合成例8中得到的pae-10 30.00g和合成例19得到的聚酰胺酸溶液paa-9 70.00g在室温下搅拌3小时,由此得到液晶取向剂23。

[0229]

表1

[0230]

[0231]

[0232][0233]

从表1的评价结果可以看出,具有由本技术的液晶取向剂形成的液晶取向膜透光率高、光反应性好、对液晶的取向性优,含有该液晶取向膜的液晶显示元件的电学特性优异、预倾角极低,通过使用本技术的液晶取向剂,能够明显降低使液晶显示元件中的交流驱动产生的残影受到抑制、由直流电压而蓄积的残留电荷导致的余像受到抑制,特别适用于极其要求高亮度、高清晰并且可靠度高的液晶显示元件,例如车载导航、仪表板的车载用途、大面积监视用液晶显示器、医疗用摄像机的监视器。

[0234]

以上所述,仅是本技术的几个实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。