1.本发明属于动物油脂炼制技术领域,涉及一种食用牛油脂肪炼制过程同时回收水溶蛋白质和胶质的装置及工艺。

背景技术:

2.牛油脂肪经设备熬炼之后成为食用牛油,然后被广泛用于火锅底料、乳制品、起酥油、烘焙制品、香精香料、调味酱包等的制作,特别是在制作火锅底料上,食用牛油可以让火锅辣而不燥,温和而不上火,让火锅汤色红亮、味浓溢香、口味醇厚、香而不腻。

3.目前通用的牛油油脂炼制基本是采用干法工艺。在干法炼制工艺前提下,不同厂家采取了不同的炼制方法,大概流程如下:动物脂肪切碎后,经高温真空熔炼,蒸发动物脂肪的水份,油渣金黄,然后进行油/渣分离,液态油经过滤后泵至成品罐,油渣等固形物通过压榨挤出残油回收,油渣经破碎包装后销售。具体可参见申请公布号为cn 108559621 a的发明专利(一种动物油脂环保提取方法)。这种工艺的缺点是:a、动物脂肪经切碎后,直接输送到真空熬炼釜中加热升温,负压脱水,由于受真空熬炼釜换热面积的限制,水份蒸发效率极低,往往需2-4小时之久,费时耗能;现有的真空熬炼釜内搅拌不充分,出现结大块、皮焦里生的现象,造成内部含水物料水份蒸发困难,熬炼过程能耗高,熬炼后油脂酸价高、色泽深,各项理化指标不合格。b、动物生长周期受营养、环境及畜龄的影响导致肥瘦不同,使其脂肪中水份、油份和结缔组织的含量差异很大,水份随着含油量的减少而增加,优质脂肪含水量15-20%左右,品质差的脂肪含水量可达50-60%之多,动物脂肪经切碎后投入熬炼釜中,随着温度的升高,脂肪组织逐渐被分解成三相物质,分别是液相的水和油、固相的结缔组织。结缔组织的本质是蛋白质,随着温度的升高和水份的增加,亲水性的蛋白质逐渐分解,由大分子向小分子过渡,溶于水中。固形的结缔组织在真空熬炼釜中升温时间越长丢失的越多,釜中的水份也由清澈变为浑浊,此时真空熬炼釜水相中的水溶蛋白质含量可达8-10%之多。熬炼釜中的混合物在高温作用下水份逐渐蒸发,由三相变为两相,经两相分离,从固相油渣相取出压榨蛋白粉。但水溶性蛋白质却随着水份的蒸发遗留在油份中,导致如下结果:1)油份中的水解蛋白质在以后的生产使用中会分解变质,使油品口感变差,增加了油品酸价和色泽,降低了油品品质。2)油份中的水溶蛋白质在真空熬炼釜高温作用下会产生焦化糊化现象,一方面,蛋白质的糊化会使油品产生苦味,口感变差,浑浊不清,色泽加重,另一方面,糊化后的蛋白质还会释放有害物质苯并芘,苯并芘是高致癌物,对人们身体健康造成伤害。c、由于没有在炼制过程中分离出牛油脂肪所含水份和亲水性的水溶蛋白质与胶质,而是熬炼后经水洗脱胶、干燥过滤得脱胶牛油,但经水洗脱胶交严重影响牛油固有的浓香风味和滋味,另外,由于牛油仍含有水溶蛋白质,作为火锅底料用油时经过长时间煮沸,蛋白质糊化会在火锅上留下黑锅圈,不易清洗餐具。

4.因此,针对现有技术熬炼过程熬炼时间长、能耗过高、水溶性蛋白质和胶质不能回收造成浪费又影响牛油品质的技术问题,需要提出一种新的食用牛油脂肪炼制过程同时回

收水溶蛋白质和胶质的装置及工艺。

技术实现要素:

5.本发明的目的在于提供一种食用牛油脂肪炼制过程同时回收水溶蛋白质和胶质的装置及工艺,先预热、分离后二次熬炼,缩短了熬炼时间,降低了二次熬炼的热能消耗和电力负荷,可制得火锅行业使用的不浑汤、不起泡、具有食用牛油固有浓香风味的食用牛油。

6.为实现上述目的,本发明采用以下技术方案:本发明提供一种食用牛油脂肪炼制过程同时回收水溶蛋白质和胶质的装置,所述装置包括原料预处理装置、混合物分离装置、固相物和油相物处理装置和水相物处理装置;所述原料预处理装置包括一级进料输送机、切碎机、二级进料输送机、预热釜和与预热釜相连的热水罐;所述混合物分离装置包括与预热釜出口相连的混合物输送泵、挤出过滤机、液相输送泵、固相输送泵、与液相输送泵相连的沉降釜、与沉降釜相连的热油循环泵、液液固分离设备、与液液固分离设备固相和油相出口相连的混合相输送泵;所述固相物和油相物处理装置包括与热油循环泵、固相输送泵和混合相输送泵相连的二次熬炼釜、油/渣液固分离设备、榨油机和过滤机;所述水相物处理装置包括与液液固分离设备水相出口相连蛋白质分离罐、与蛋白质分离罐相连的复合式负压蒸发器、输送泵和喷雾干燥机。

7.进一步地,所述挤出过滤机包括筒体,所述筒体通过轴承座内部贯穿螺旋推进轴,螺旋推进轴上设置有螺距逐渐减小的螺旋叶片;筒体沿固形物推进方向划分为加速推进段、固形物挤出段、膨胀挤出段、输送段和出料段,筒体沿液相物推进方向划分为液相物挤出段和液相屏蔽段;位于加速推进段始端的筒体上方设置进料口;位于液相屏蔽段末端的筒体下方设置固形物出口;位于液相物挤出段的筒体下方设置有液相物收集槽,位于液相物挤出段末端的筒体下方设置液相物出口;所述螺旋推进轴通过联轴器与减速电机的输出轴相连。

8.进一步地,所述固形物出口对应的螺旋推进轴末端位置上设置有固形物出料拨料组件,所述固形物出料拨料组件包括固形物出料拨板和固定圆环,所述固形物出料拨板通过固定圆环固定在螺旋推进轴上。

9.进一步地,位于液相物挤出段的所述筒体外侧设置有护罩,所述进料口位置高于护罩,进料口下方与护罩相适应的位置设置圆台形的防溅档板,所述防溅档板的直径大于进料口的直径。

10.进一步地,所述预热釜和二次熬炼釜均采用真空卧式熬炼釜,所述真空卧式熬炼釜包括釜体,所述釜体通过轴承座内部贯穿设置搅拌主轴,所述搅拌主轴上设置多组搅拌组件,每组所述搅拌组件呈“十”字形分布在搅拌主轴两侧;釜体主动端侧壁设置物料进口和排料口,釜体下半部布设有一进口两出口、s形排布的半圆形导热油盘管;釜体顶部设置集气器,所述集气器上设置有真空泄压口、真空抽气口和抽风口,釜体顶部还通过预热进料阀固定有进料料斗。

11.进一步地,每组所述搅拌组件包括支架、搅拌桨和刮刀,所述支架呈“十”字形并通

过抱箍固定在搅拌主轴上,所述搅拌桨固定在支架两侧,支架末端固定有刮刀,所述刮刀刀头部靠近釜体内壁。

12.进一步地,所述装置还包括臭味处理装置和热能回收利用系统。

13.本发明还提供一种利用上述装置的食用牛油脂肪炼制过程同时回收水溶蛋白质和胶质的工艺,包括以下步骤:a:原料预处理动物脂肪冷冻原料拆除包装后经一级进料输送机送入切碎机切成20-40mm长条形块状,再由二级进料输送机送入预热釜中预热升温至80~100℃,预热升温同时向预热釜中加入80~90℃的热水;b:混合物分离预热升温后的动物脂肪经混合物输送泵送至挤出过滤机进行固液两相分离,分离后的液相混合物暂存后经液相输送泵送至沉降釜沉降30-60min,沉降后中层乳化油相和含有亲水性水溶蛋白质和胶质的下层水相送至液液固分离设备进行液、液、固三相分离;c:固相物和油相物处理步骤b中经挤出过滤机分离后的固相物暂存后经固相输送泵送至二次熬炼釜进行二次升温熬炼;沉降釜中剩余的上层油相经热油循环泵送至换热器经循环换热升温至120-140℃,升温后的油相经热油循环泵送至二次熬炼釜进行二次熬炼;步骤b经液、液、固三相分离后的油相和固相暂存后经混合相输送泵送至二次熬炼釜进行二次熬炼;二次熬炼结束后送至油/渣液固分离设备进行油/渣液固分离;d:水相物处理步骤b经液、液、固三相分离后的水相经暂存后先进入蛋白质分离罐,在蛋白质分离罐中添加蛋白质分离剂使蛋白质和胶质结团聚合,结团聚合后的蛋白质浓浆再进入复合式负压蒸发器,经三级蒸发除去水份形成高固含量的蛋白质浓浆,经输送泵送至喷雾干燥机进行喷雾干燥,得蛋白粉;e:油渣和成品油步骤c中经油/渣液固分离的固相送至榨油机榨出残油,得低脂肪蛋白质油渣;经液固分离的液相经过滤机除去细油渣,得成品油。

14.进一步地,所述二次熬炼釜排出的异味经臭味处理装置处理后排放。

15.进一步地,步骤e中所述经油/渣液固分离的液相经热油泵送至作为预热釜和二次熬炼釜的加热介质,回收热量。

16.相比现有技术,本发明的有益效果在于:本发明先将物料预热升温并加入热水,一方面提高后续物料处理的基础温度,有利于挤出过滤机的增压挤出操作,另一方面,在预热升温过程中,热水与牛油脂肪所含亲水性蛋白质与胶质充分溶解吸收,也利于后段分离工艺脱除油相物中所含亲水性蛋白质与胶质;第一次固液分离后,液相混合物再经自然沉降,沉降后的溶液呈三种形态:上层油脂层呈淡黄色,中间乳化油层呈乳白色,下层水溶蛋白质溶解水层呈牙黄色,通过玻璃视镜观察发现层间界定明显,中层乳化油相和含有亲水性水溶蛋白质和胶质的下层水相进行第二次液、液、固三相分离,下层水相不再作为污水直接排放,减少了污水处理压力,同时减少了进入二次熬炼釜物料中乳化油的含量,避免了乳化油混入成品油影响油品质量,延长保质期;自

然沉降后,沉降釜中剩余的上层油相经热油循环泵送至换热器高速换热升温,再进入二次熬炼釜,提高熬炼釜内低温物料的基础温度,增加换热效率,由于低温固形物料含有很少水份,又有高温液态油的注入,二者高效换热,并且蛋白质溶于水而不溶于油,继续升温炼制得火锅行业使用的不浑汤、不起泡、具有食用牛油固有浓香风味的食用牛油;第一次固液分离后固形物、第二次液、液、固三相分离后的固相和油相去二次熬炼釜熬炼,减少了进入二次熬炼釜中物料的重量和水份,缩短了熬炼时间,从而降低了二次熬炼的热能消耗和电力负荷,同时由于二次熬炼的物料是脱水后的油相,也避免了水溶性蛋白质在高温环境下结焦糊化的现象,降低了有毒物质苯并芘的释放,保证了食品安全,使该装置可用于生产食品级用油;动物脂肪经溶解后的固形物是结缔组织,结缔组织由蛋白质构成,蛋白质溶于水而不溶于油脂,而本发明二次熬炼的物料是脱水后的油相,可阻断结缔组织的水解,即阻断了亲水性蛋白质的分解,减少了水溶性蛋白质的损失,提高了结缔组织含氮量;液、液、固三相分离后的水相,水溶蛋白质分离罐搅拌过程中添加蛋白质分离剂,水相物所含蛋白质和胶质结团聚合,分离出清水和结团聚合的蛋白质浓浆,清水直接排放,蛋白质浓浆转位复合式负压蒸发器高效蒸发水份,可回收含氮量13 %以上、粗蛋白81 %以上的蛋白粉,使乳化油及水相中的亲水性水溶蛋白质和胶质得到尽可能回收。

17.本发明提供了一种新型结构的挤出过滤机,沿物料的推进过程,螺旋叶片的螺距逐渐减小,即a段~e段的螺距逐渐减小,物料进入下一段时因空间变小所受压力增大。含有液相物的固形物,在高速推进过程中通过膨胀挤出段(c段),由于c段锥体突然变径而使物料受到膨胀挤压而挤出固形物中大部分的液相物,固形物通过输送段(d段)螺旋推进至出料段e段,从固形物出口排出;固形物中挤出的液相物汇入筒体下方设置有液相物收集槽,从液相物出口排出。这样,经过挤出分离出水份的固相物进入后续二次熬炼过程时只含有很少一部分水份存在,可大大降低熬炼时蒸发水份的能量消耗,降低生产成本,还能减少炼制时间,提高了生产效率。

18.本发明提供了一种新型结构的真空熬炼釜,搅拌组件呈“十”字形分布在搅拌主轴两侧,搅拌组件包括支架、搅拌桨和刮刀,支架呈“十”字形固定在搅拌主轴上,使得搅拌桨也呈“十”字形均布在搅拌主轴上,一方面可使搅拌主轴受力更均匀提高使用寿命,另一方面搅拌桨搅拌釜内中部物料,使物料搅拌翻动更充分,可在负压蒸发状态下把物料中含的水份高效脱除,避免使用方形框式搅拌桨出现搅拌盲区而结块的情况;每块刮刀之间有间隔,并且与相对应刮刀相互重叠无死角清理高温釜壁,防止物料粘到高温釜内壁上,保证换热面清洁,提高换热效率;釜体下部布设一进口两出口、s形排布的半圆形导热油盘管,一方面盘管呈s形排布可加大釜壁的换热面积,另一方面盘管采取一进两出的回路,缩短了导热油的流程,导热油流速更高,提高了换热效率,从而提高水份蒸发和熬炼速度,进一步节约电能,减少熬炼成本。

附图说明

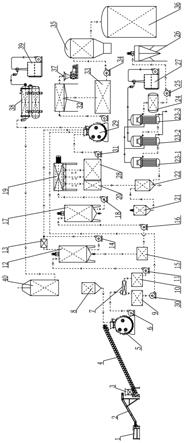

19.图1为本发明食用牛油脂肪炼制过程同时回收水溶蛋白质和胶质的装置的设备结构图。

20.图2为本发明装置中挤出过滤机的结构示意图。

21.图3为本发明装置中挤出过滤机图2中a-a处断面图。

22.图4为本发明装置中挤出过滤机图2中b-b向示意图。

23.图5为本发明装置中挤出过滤机的俯视结构示意图。

24.图6为本发明装置中挤出过滤机中拨料组件的俯视结构示意图。

25.图7为本发明装置中真空卧式熬炼釜的结构示意图。

26.图8为本发明装置中真空卧式熬炼釜图6中c-c向结构示意图。

27.图9为本发明装置中真空卧式熬炼釜图6中d-d向结构示意图。

28.图10为本发明动物脂肪炼制过程中同时回收水溶性蛋白质的工艺流程图之一。

29.附图中说明:1为原料拆包平台,2为一级进料输送机,3为切碎机,4为二级进料输送机,5为预热釜,6为混合物输送泵,7为挤出过滤机,8为热水罐,9为固相暂存罐,10为液相暂存罐,11为液相输送泵,12为沉降釜,13为换热器,14为热油循环泵,15为水相混合物缓存罐,16为水相混合物一级输送泵,17为水相混合物暂存釜,18为水相混合物二级输送泵,19为液液固分离设备,20为水相暂存槽,21为蛋白分离剂搅拌罐,22为蛋白质分离罐,23-1为一级负压蒸发器,23-2为二级负压蒸发器,23-3为三级负压蒸发器,24为蛋白质浓浆暂存罐,25为输送泵,26为喷雾干燥机,27为第一真空泵,28为油相和固相暂存釜,29为二次熬炼釜,30为固相输送泵,31为混合相输送泵,32为油/渣液固分离设备,33为热油暂存槽,34为过滤油泵,35为过滤机,36为成品油罐,37为榨油机,38为冷凝器,39为第二真空泵,40为臭味处理装置;701为进料口,702为防溅档板,703为筒体,704为护罩,705为分体法兰,706为隔板,707为螺旋推进轴,708为固形物出料拨板,710为被动端轴承座,711为被动端调心轴承,712为固形物出口,713为液相物出口,714为液相物收集槽,715为主动端推力轴承,716为机架,717为减速机底板,718为减速电机,719为联轴器,720为石墨密封圈,721为主动端轴承座,723为挡板;2901为控制柜,2902为物料进口,2903为预热进料阀,2904为进料料斗,2905为集气器,2906为导热油出口,2907为人孔,2908为导热油进口,2909为加强板,2910为支架,2911为搅拌主轴,2912为排料口,2913为减速机,2914为底板,2915为搅拌桨,2916为釜体,2917为连接支架,2918为刮刀,2919为联轴器,2920抱箍。

具体实施方式

30.以下实施例用于说明本发明,但不用来限定本发明的保护范围。若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段。下述实施例中的试验方法,如无特别说明,均为常规方法。

31.本发明装置可用于加工食用牛油,选用的脂肪原料有:牛的板油、膘油、网油等。

32.实施例一本发明食用牛油脂肪炼制过程同时回收水溶蛋白质和胶质的装置包括原料预处理装置、混合物分离装置、固相物和油相物处理装置和水相物处理装置。

33.本发明原料预处理装置包括一级进料输送机2、切碎机3、二级进料输送机4、预热釜5和与预热釜5相连的热水罐8。具体地,如图1所示,一级进料输送机2采用不锈钢链板输送机,二级进料输送机4采用螺旋输送机,一级进料输送机2的一端连接原料拆包平台1、另一端连接切碎机3的进口,二级进料输送机4的一端连接切碎机3的出口、另一端连接预热釜

5的入口,热水罐8的出口连接预热釜5的入口。向热水罐8中打入80-90℃的热水,预热釜5中热水的加入重量占牛油脂肪重量的1/4,在预热升温过程中,热水与牛油脂肪所含亲水性蛋白质与胶质充分溶解吸收,利于后段分离工艺脱除油相物中所含亲水性蛋白质与胶质。

34.本发明混合物分离装置包括与预热釜5出口相连的混合物输送泵6、挤出过滤机7、液相输送泵11、固相输送泵30、与液相输送泵11相连的沉降釜12、与沉降釜12相连的热油循环泵14、液液固分离设备19、与液液固分离设备19固相和油相出口相连的混合相输送泵31。具体地,如图1所示,混合物输送泵6选用河北盛辉泵业有限公司rjb-100-200-11kw型,液相输送泵11选用河北盛辉泵业有限公司kcb200-4kw,固相输送泵30选用河北盛辉泵业有限公司rjb-100-250-15kw,混合相输送泵31选用河北盛辉泵业有限公司rjb-100-250-15kw型,热油循环泵14选用河北盛辉泵业有限公司ry-65-160-7.5kw型,水相混合物一级输送泵16选用河北盛辉泵业有限公司rjb-100-200-11kw型,混合物输送泵6的进口与预热釜5出口相连、出口与挤出过滤机7的进料口相连,挤出过滤机7的固相出口连接固相暂存罐9、液相出口连接液相暂存罐10,固相暂存罐9的出口连接固相输送泵30的入口,液相输送泵11的入口连接液相暂存罐10出口、出口连接沉降釜12的顶部入口,沉降釜12的底部下层水相出口连接水相混合物缓存罐15、底部的上层油相出口连接热油循环泵14的入口,热油循环泵14的出口连接换热器13的壳程入口(换热器13采用导热油或蒸汽作为加热介质),换热器13的壳程出口连接沉降釜12的热油入口,循环升温至120~140℃后,热油循环泵14的出口切换至二次熬炼釜29入口,水相混合物一级输送泵16的入口连接水相混合物缓存罐15的出口、出口连接液液固分离设备19(三相卧式螺旋离心机,江苏巨能机械有限公司lws-350型),液液固分离设备19分离出的油相和固相进入油相和固相暂存釜28、水相进入水相暂存槽20,油相和固相暂存釜28的出口连接混合相输送泵31的入口。

35.更进一步地,为提高加工能力,可将沉降后含有水溶性蛋白质的下层水相先放至水相混合物缓存罐15暂存,再经水相混合物一级输送泵16泵至水相混合物暂存釜17进行搅拌暂存,等水相混合物暂存釜17处于存储量高位时,经水相混合物二级输送泵18泵至液液固分离设备19。具体为,水相混合物二级输送泵18均选用河北盛辉泵业有限公司rjb-100-200-11kw型,水相混合物一级输送泵16的入口连接水相混合物缓存罐15的出口、出口连接水相混合物暂存釜17的顶部入口,水相混合物二级输送泵18的入口连接水相混合物暂存釜17的底部出口、出口连接液液固分离设备19。

36.本发明固相物和油相物处理装置包括与热油循环泵14、固相输送泵30和混合相输送泵31相连的二次熬炼釜29、油/渣液固分离设备32、榨油机37和过滤机35。具体地,如图1所示,固相输送泵30的出口、热油循环泵14的出口、混合相输送泵31的出口连接二次熬炼釜29的入口;二次熬炼釜29的出口经泵连接油/渣液固分离设备32(两相卧式螺旋离心机,江苏巨能机械有限公司lw-350型)的入口,油/渣液固分离设备32的油相出口连接热油暂存槽33的入口,热油暂存槽33的出口连接过滤油泵34的入口,过滤油泵34的出口连接过滤机35(江苏巨能机械有限公司nyb-20型)的入口,过滤机35的出口连接成品油罐36,油/渣液固分离设备32的固相油渣出口连接榨油机37(四川广鑫粮油机械有限公司yzyx140gx型)。依原料不同,二次熬炼釜29内熬炼温度在110~140℃之间。在二次熬炼釜29升温熬炼时,在第二真空泵39(辽阳宋氏真空设备有限公司的sp-2型)的作用下,二次熬炼釜29形成真空,降低了水份蒸发温度,水蒸汽抽入冷凝器38冷凝回收蒸馏水,再次利用。

37.本发明水相物处理装置包括与液液固分离设备19水相出口相连蛋白质分离罐22、与蛋白质分离罐22相连的复合式负压蒸发器、输送泵25和喷雾干燥机26。具体地,如图1所示,液液固分离设备19分离出的水相含有蛋白质和胶质送入水相暂存槽20暂存,水相暂存槽20的出口连接蛋白质分离罐22,蛋白质分离罐22连接盛有蛋白质分离剂的蛋白分离剂搅拌罐21。向蛋白质分离罐22中添加在蛋白质分离剂搅拌罐21中溶解好的蛋白质分离剂,蛋白质分离剂的添加量是蛋白质水相物重量的2-8%,使蛋白质和胶质结团聚合,分离出清水从蛋白质分离罐22底部直接排放,结团聚合后的蛋白质胶质浓浆,转位复合式负压蒸发器高效脱除水份。蛋白质分离罐22的浓浆出口连接一级负压蒸发器23-1的正压腔室,物料在高温状态下快速沸腾,产生大量气液混合物,经气液分离后,二次高温水蒸汽沿排气管排放至二级负压蒸发器23-2和三级负压蒸发器23-3的加热腔作为热源,减少热能损耗;一级负压蒸发器23-1气液分离后的液相物质,经导流槽注入二级负压蒸发器23-2的负压腔室,在负压状态下进行二次蒸发,水蒸汽在真空状态下冷凝回收经第一真空泵27(辽阳宋氏真空设备有限公司的sp-2型)抽出,回收利用;一级负压蒸发器23-1气液分离后的液相物质,经导流槽注入三级负压蒸发器23-3的负压腔室,在负压状态下进行三次蒸发。物料经三次蒸发后,水份大量蒸发,形成固含量达60%以上的蛋白质浓浆,蛋白质浓浆进入蛋白质浓浆暂存罐24,蛋白质浓浆暂存罐24的出口连接输送泵25的入口,输送泵25的出口连接喷雾干燥机26。本发明通过三级复合式负压蒸发,冷凝后的蒸馏水可重复使用减少排放,有效利用物料水份蒸发过程中产生的二次蒸汽为下一级蒸发器提供热源,降低热源消耗,提高热效率。

38.更进一步地,为回收导热油加热系统中导热油炉尾气余热,在蛋白质分离罐22内设置通过尾气的盘管,或者是在蛋白质分离罐22与复合式负压蒸发器之间增加蛋白混合物暂存罐,在蛋白混合物暂存罐内设置通过尾气的盘管,利用导热油炉排放的尾气余热对水相混合物升温,降低复合式负压蒸发器热能消耗,节约能耗。

39.如图1所示,本发明食用牛油脂肪炼制过程同时回收水溶蛋白质和胶质的装置还包括臭味处理装置40和热能回收利用系统。具体地,二次熬炼釜29的排料口挥发的异味组分抽至臭味处理装置40(喷淋光氧除臭机),进行臭味处理,达标环保排放;经油/渣液固分离的液相进入热油暂存槽33,经热油泵送至作为预热釜5和二次熬炼釜29的加热介质,回收热量。

40.如图2所示,本发明挤出过滤机7包括筒体703,所述筒体703通过轴承座内部贯穿螺旋推进轴707,螺旋推进轴707上设置有螺距逐渐减小的螺旋叶片;筒体703沿固形物推进方向划分为加速推进段(a段)、固形物挤出段(b段)、膨胀挤出段(c段)、输送段(d段)和出料段(e段),筒体703沿液相物推进方向划分为液相物挤出段(g段)和液相屏蔽段(f段);位于加速推进段(a段)始端的筒体703上方设置进料口701;位于液相屏蔽段(f段)末端的筒体703下方设置固形物出口712;位于液相物挤出段(g段)的筒体703下方设置有液相物收集槽714,位于液相物挤出段(g段)末端的筒体703下方设置液相物出口713;所述螺旋推进轴707通过联轴器719与减速电机718的输出轴相连。

41.螺旋推进轴707的主动端是指与驱动电机相连的一端,与驱动电机相连的另一端为螺旋推进轴707的被动端,螺旋推进轴707的主动端通过主动端推力轴承715固定在主动端轴承座721上,螺旋推进轴707的被动端通过被动端调心轴承711固定在被动端轴承座710上。具体地,主动端轴承座721和被动端轴承座710均为法兰式轴承座。在主动端轴承座721

和被动端轴承座710与螺旋推进轴707之间均设置有石墨密封圈720,防止主被动轴承受物料污染。液相物收集槽714的侧壁向液相物出口713位置倾斜,具体可为锥形,相应地液相物收集槽714底部开设有孔,可使分离出的液相物流入液相物出口713并排出。如果物料加工量较大,所需设备较长,筒体703由多段圆柱形筒体拼接而成,相邻两段圆柱形筒体采用分体法兰705连接。

42.如图3所示,位于液相物挤出段(g段)的筒体703的内壁间隔开设凹槽,在凹槽上安装挡板723,挡板723的材质可选用不锈钢,形状为长条形,挡板723可通过焊接固定在筒体703内壁上,挡板723间隔排布,使相邻挡板723之间有间隙,在螺旋推进轴707高速旋转推进的过程中物料进入间隙而受到挤压,进一步分离出动物脂肪中的液相物。

43.如图2所示,在固形物出口712对应的螺旋推进轴707末端位置上设置有固形物出料拨料组件,以使分离出的固形物能够均匀地、不断地从固形物出口712排出。如图6所示,固形物出料拨料组件包括固形物出料拨板708和固定圆环,所述固形物出料拨板708通过固定圆环固定在螺旋推进轴707上,固定圆环与螺旋推进轴707之间为过盈配合。

44.如图2和图5所示,在位于液相物挤出段(g段)的筒体703外侧设置有护罩704,防止高温液相飞溅出挤出机外,护罩704两端可用隔板706作支撑。此时,为防止设备故障时拆卸护罩704较为麻烦,进料口701位置须高于护罩704。另外,在进料口701下方与护罩704相适应的位置设置圆台形的防溅档板702(进料口701管道穿过圆台形的防溅挡板702底部),防溅档板702的直径大于进料口701的直径,一方面阻挡挤出的液相飞溅出护罩704,另一方面圆台形的防溅挡板702使护罩704内部与外部隔离,避免物料进入护罩702与筒体703之间的空间。

45.本发明挤出过滤机通过机架716,减速电机718下方垫有减速电机底板717,沿物料的推进过程,螺旋叶片的螺距逐渐减小,即a段~e段的螺距逐渐减小,物料进入下一段时因空间变小所受压力增大。含有液相物的固形物,在高速推进过程中通过膨胀挤出段(c段),由于c段锥体突然变径而使物料受到挤压而挤出固形物中大部分的液相物,固形物通过输送段(d段)螺旋推进至出料段e段,从固形物出口712排出;固形物中挤出的液相物汇入筒体703下方设置有液相物收集槽714,从液相物出口713排出。这样,经过挤出分离出水份的固相物进入后续二次熬炼过程时只含有很少一部分水份存在,可大大降低熬炼时蒸发水份的能量消耗,降低生产成本,还能减少炼制时间,提高了生产效率。

46.本发明预热釜5和二次熬炼釜29均采用真空卧式熬炼釜,如图7~图9所示,真空卧式熬炼釜包括釜体2916,釜体2916通过轴承座内部贯穿设置搅拌主轴2911,搅拌主轴2911上设置多组搅拌组件,每组搅拌组件呈“十”字形分布在搅拌主轴2911两侧;釜体2916主动端侧壁设置物料进口2902和排料口2912,釜体2916下半部布设有一进口两出口、s形排布的半圆形导热油盘管;釜体2916顶部设置集气器2905,集气器2905上设置有真空泄压口、真空抽气口和抽风口,釜体2916顶部还通过预热进料阀2903固定有进料料斗2904。

47.釜体2916的主动端是指与驱动电机相连的一端,与驱动电机相连的另一端为釜体2916的被动端;釜体2916两侧由主动端封头板和被动端封头板焊接封口,釜体2916壳体外部包裹夹套,防止热气散失;轴承座分为主动端轴承座和被动端轴承座;釜体2916底部安装钢板拼焊的设备地脚。釜体2916主动端外侧通过连接支架2917安装减速机2913,减速机2913输出端通过联轴器2919与搅拌主轴2911连接,减速机2913通过联轴器2919带动搅拌主

轴2911转动。在釜体2916主动端侧壁上部设置物料进口2902、下部设置排料口2912。本发明釜体2916下部布设一进口两出口、s形排布的半圆形导热油盘管,如图8所示,具体为在釜体2916被动端侧壁中部设置左侧导热油出口和右侧导热油出口、在底部设置导热油进口2908,一方面盘管呈s形排布可加大釜壁的换热面积,另一方面盘管采取一进两出的回路,缩短了导热油的流程,导热油流速更高,提高了换热效率,从而提高水份蒸发和熬炼速度,进一步节约电能,减少熬炼成本。

48.如图7和图8所示,釜体2916由两个不等径的半圆形壳体构成,其中上半部分半圆直径大于下半部分半圆直径。每组搅拌组件包括支架2910、搅拌桨2915和刮刀2918,支架2910呈“十”字形并通过抱箍2920固定在搅拌主轴2911上,搅拌桨2915固定在支架2910两侧,支架2910末端固定有刮刀2918,刮刀2918刀头部靠近釜体2916内壁。具体地,支架2910末端通过加强板2909和底板2914固定刮刀2918,增强刮刀2918在作业过程中的作用力,刮刀2918的材质可选择锰钢材质。每块刮刀2918之间有间隔,并且与相对应刮刀相互重叠无死角清理高温釜壁,防止物料粘到高温釜内壁上,保证换热面清洁,提高换热效率。另外,由于釜体2916上半部分半圆直径大于下半部分半圆直径,使得转至上半部分半圆的刮刀2918与釜壁之间留出更大空隙,防止釜体2916顶部开孔部位缺口卡死刮刀2918。

49.如图7所示,搅拌桨2915与支架2910之间有夹角,该夹角为30

°

~60

°

。本发明不对搅拌桨2915的形状作具体限定,搅拌桨2915可选择三角形直叶搅拌桨、或弯叶搅拌桨,亦或是其他形状。作为一种可实施方式,搅拌桨2915与支架2910之间的夹角为45

°

,设置6组搅拌组件。支架2910呈“十”字形固定在搅拌主轴2911上,使得搅拌桨2915也呈“十”字形均布在搅拌主轴2911上,一方面可使搅拌主轴2911受力更均匀提高使用寿命,另一方面搅拌桨2915搅拌釜内中部物料,使物料搅拌翻动更充分,可在负压蒸发状态下把物料中含的水份高效脱除,避免使用方形框式搅拌桨出现搅拌盲区而结块的情况。另外,搅拌主轴2911可采用一次加工成型工艺,以提高搅拌主轴2911的同心度,防止由于搅拌主轴2911不同心造成的轴承损坏、密封漏油的情况。

50.如图9所示,釜体2916顶部设置集气器2905,集气器2905上设置有真空泄压口、真空抽气口和抽风口,集气器2905上还设置有单向安全阀安装接口和真空表安装接口,单向安全阀安装接口用于安装安全阀用于泄压,真空表安装接口用于安装真空表检测真空度。抽风口通过管道连接抽风机,真空抽气口通过管道连接真空泵,利用抽风机将物料产生的异味通过抽风口抽出后进入集气器2905,防止外溢,异味气体可进入喷淋光氧除臭机处理后达标排放,减少环境污染;进料完成后,真空泵启动将釜内空气排出,釜体2916内呈真空状态,在导热油加热下,负压状态熬炼能快速脱除水份,缩短了熬炼时间,提高熬炼效率,节省电量,减少熬炼成本,所得成品油酸价低、色泽浅。

51.如图8所示,在釜体2916被动端侧壁上部设置冲洗口进口和消泡剂进口,冲洗口进口用于连接冲洗介质管道清洗釜壁,消泡剂进口用于在熬炼过程中添加消泡剂。釜体2916主动端侧壁上还设置有视镜灯,釜体2916被动端侧壁上设置有上观察窗口和下观察窗口,可以更直观地观察釜内物料的熬炼状态。釜体2916靠近被动端一侧的顶部设置有人孔2907,用于检修设备。

52.釜体2916顶部通过预热进料阀2903固定有进料料斗2904,可作为预热釜5或二次熬炼釜29,一机多用。在作为预热釜使用时,打开预热进料阀2903,粉碎后的动物脂肪物料

从输送机经过进料料斗2904直接进入釜内进行预热,预热完成后油/油渣物料可以从排料口2912经混合物输送泵6进入后段挤出过滤机7。在作为真空熬炼釜使用时,油、固混合溶液通过物料进口2902进入釜内。

53.真空卧式熬炼釜的熬炼过程可采用自动化控制,控制柜2901采用动力温度控制和气动阀门联控为一体的气动自控配电箱,内置单片机。控制柜2901上安装三块智能数显温控表,显示导热油进、出油温度和釜内熬炼原料温度。为了设备搅拌运行安全,根据高熔点动物油熔点,釜内温度达不到50℃时减速机2913不能启动。在物料进口2902、预热进料阀2904、冲洗口进口、排料口2912、真空泄压口、真空抽气口、抽风口安装气动阀门,控制柜2901可以根据指令自控和联控以上部位的气动阀门,顺序开闭指令。

54.根据熬炼工艺要求,由于受不同真空泵和抽风机的抽气量限制,可在不同的炼制阶段,切换抽气真空和抽气量大的抽风机。选用猪膘油为原料,以每12h加工55吨的猪膘油为例,真空卧式熬炼釜的设备容积为4t,配套电机选用广州国茂减速机集团的xled85-473-3kw型,真空泵选用辽阳宋氏真空设备有限公司的sp-2型,抽风机选用上海洲洲风机有限公司的4-72-3.6c-3kw型。熬炼过程的阀门联控过程如下:1)在进料时,由于原料和釜内温差大,会产生大量水气和异味,打开控制柜2901上的进料按钮,真空泄压口阀门打开,真空抽气口阀门关闭,经过15秒的延时控制,预热进料阀2903和抽风口阀门打开,抽风机工作抽出异味,异味气体进入集气器2905,防止外溢,异味气体可进入喷淋光氧除臭机处理后达标排放。

55.2)在进料完成时,进入负压脱水阶段,关闭控制柜2901上的进料旋钮,这时预热进料阀2903和抽风口阀门关闭,真空泄压口的阀门关闭,真空抽气口阀门打开,釜体2916内呈真空状态,利用水份在负压状态下低温沸腾的特点,在导热油加热下,物料在釜内开始真空负压升温炼制过程。在负压状态下熬炼能快速脱除水份,缩短了熬炼时间,提高熬炼效率,所得成品油酸价低、色泽浅。

56.实施例二如图10所示,本发明利用实施例一装置的食用牛油脂肪炼制过程同时回收水溶蛋白质和胶质的工艺,包括以下步骤:a:原料预处理动物脂肪冷冻原料拆除包装后经一级进料输送机2送入切碎机3切成20-40mm长条形块状,再由二级进料输送机4送入预热釜5中预热升温至80~100℃,预热升温同时向预热釜5中加入80~90℃的热水。向热水罐8中打入80-90℃的热水,预热釜5中热水的加入重量占牛油脂肪重量的1/4,在预热升温过程中,热水与牛油脂肪所含亲水性蛋白质与胶质充分溶解吸收,利于后段分离工艺脱除油相物中所含亲水性蛋白质与胶质。

57.b:混合物分离预热升温后的动物脂肪经混合物输送泵6送至挤出过滤机7进行固液两相分离,分离后的液相混合物经液相暂存罐10暂存后经液相输送泵11送至沉降釜12沉降30-60min,沉降后中层乳化油相和含有亲水性水溶蛋白质和胶质的下层水相送至液液固分离设备19进行液、液、固三相分离。

58.c:固相物和油相物处理步骤b中经挤出过滤机7分离后的固相物在固相暂存罐9暂存后经固相输送泵30送至二

次熬炼釜29进行二次升温熬炼;沉降釜12中剩余的上层油相经热油循环泵14送至换热器13经循环换热升温至110-140℃,升温后的油相经热油循环泵14送至二次熬炼釜29进行二次熬炼;步骤b经液、液、固三相分离后的油相和固相经油相和固相暂存釜28暂存后经混合相输送泵29送至二次熬炼釜29进行二次熬炼,熬炼温度为140℃;二次熬炼结束后送至油/渣液固分离设备32进行油/渣液固分离。二次熬炼釜29排出的异味经臭味处理装置40处理后排放。

59.d:水相物处理步骤b经液、液、固三相分离后的水相经水相暂存槽20暂存后先进入蛋白质分离罐22,在蛋白质分离罐22中添加蛋白质分离剂使蛋白质和胶质结团聚合,蛋白质分离剂的添加量是蛋白质水相物重量的2-8%,分离出清水从蛋白质分离罐22底部直接排放,结团聚合后的蛋白质浓浆再进入复合式负压蒸发器,经三级蒸发除去水份形成高固含量的蛋白质浓浆,经输送泵23送至喷雾干燥机24进行喷雾干燥,得蛋白粉。

60.e:油渣和成品油步骤c中经油/渣液固分离的固相送至榨油机37榨出残油,得低脂肪蛋白质油渣;经液固分离的液相进入热油暂存槽33经过滤油泵34泵至过滤机35除去细油渣,得成品油,泵至成品油罐34储存。成品油再精炼设备进行脱磷、脱胶、脱酸、脱臭、脱色等处理达到食用级标准。

61.本发明先将物料预热升温,预热升温后的动物脂肪经挤出过滤机7挤出过滤进行第一次固液分离,液相混合物再经自然沉降,中层乳化油相和含有水溶性蛋白质的下层水相进行第二次液、液、固三相分离,优点如下:1)先将物料预热升温并加入热水,一方面提高后续物料处理的基础温度,有利于挤出过滤机7的增压挤出操作,另一方面,在预热升温过程中,热水与牛油脂肪所含亲水性蛋白质与胶质充分溶解吸收,也利于后段分离工艺脱除油相物中所含亲水性蛋白质与胶质;2)第一次固液分离后,液相混合物再经自然沉降,沉降后的溶液呈三种形态:上层油脂层呈淡黄色,中间乳化油层呈乳白色,下层水溶蛋白质溶解水层呈牙黄色,通过玻璃视镜观察发现层间界定明显,中层乳化油相和含有亲水性水溶蛋白质和胶质的下层水相进行第二次液、液、固三相分离,下层水相不再作为污水直接排放,减少了污水处理压力,同时减少了进入二次熬炼釜29物料中乳化油的含量,避免了乳化油混入成品油影响油品质量,延长保质期;3)自然沉降后,沉降釜12中剩余的上层油相经热油循环泵14送至换热器13高速换热升温,再进入二次熬炼釜29,提高熬炼釜内低温物料的基础温度,增加换热效率,由于低温固形物料含有很少水份,又有高温液态油的注入,二者高效换热,并且蛋白质溶于水而不溶于油,继续升温炼制得火锅行业使用的不浑汤、不起泡、具有食用牛油固有浓香风味的食用牛油;4)第一次固液分离后固形物、第二次液、液、固三相分离后的固相和油相去二次熬炼釜29熬炼,减少了进入二次熬炼釜29中物料的重量和水份,缩短了熬炼时间,从而降低了二次熬炼的热能消耗和电力负荷,同时由于二次熬炼的物料是脱水后的油相,也避免了水溶性蛋白质在高温环境下结焦糊化的现象,降低了有毒物质苯并芘的释放,保证了食品安全,使该装置可用于生产食品级用油;5)动物脂肪经溶解后的固形物是结缔组织,结缔组织由蛋白质构成,蛋白质溶于水而不溶于油脂,而本发明二次熬炼的物料是脱水后的油相,可阻断结缔组织的水解,即阻断了亲水性蛋白质的分解,减少了水溶性蛋白质的损失,提高了结缔组织含氮量;6)液、液、固三相分离后的水相,水溶蛋白

质分离罐搅拌过程中添加蛋白质分离剂,水相物所含蛋白质和胶质结团聚合,分离出清水和结团聚合的蛋白质浓浆,清水直接排放,蛋白质浓浆转位复合式负压蒸发器高效蒸发水份,可回收含氮量13 %以上、粗蛋白81 %以上的蛋白粉,使乳化油及水相中的亲水性水溶蛋白质和胶质得到尽可能回收。

62.以上所述之实施例,只是本发明的较佳实施例而已,仅仅用以解释本发明,并非限制本发明实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本发明的原理上所作的变化和改进等,均应包括于本发明申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。