1.本实用新型是关于热处理设备技术领域,尤其涉及一种分散交错环流加热辊底炉。

背景技术:

2.钢铁行业是工业领域的耗能大户,节能和环保是制约我国钢铁行业可持续发展的重要因素,也是我国高效节能降耗潜力最大的行业之一。钢铁行业中的加热炉、热处理炉的节能降耗又在钢厂中起着举足轻重的作用。不仅影响生态环境质量,也直接涉及到钢企的效益和未来发展前景。

3.传统辊底式热处理炉通常采用自身预热烧嘴单元作为供热燃烧设备,如图1所示,自身预热烧嘴单元01采用烧嘴与换热器011(也可称作预热器)集成为一体,助燃空气与燃气在烧嘴内部通道多级混合,实现充分燃烧,形成较长的火焰形状,烟气由烧嘴外环通道排出,烧嘴的外环通道内设有翅片对流型空气换热器,与烟气进行热交换,回收余热。采用供热、排烟一体化烧嘴的辊底式热处理炉,由于受到换热空间狭窄的限制,换热效率不高,布置烧嘴时在炉体的两侧炉墙上均设有两排自身预热烧嘴单元,其中一排位于炉辊上方,另一排位于炉辊下方,且两侧炉墙上的各个自身预热烧嘴单元在炉长方向上交错布置,保障钢板温度均匀。传统自身预热烧嘴的优点是结构紧凑,单个烧嘴占用空间较小,但存在如下缺点:

4.(1)传统辊底炉由于烧嘴与换热器集成,换热器体积受到限制,换热面积有限,空气预热温度不高,导致换热效率低,排烟温度较高,节能效果较差。(2)由于供热和排烟在同一位置,火焰容易短路,少量未燃尽成分未进入炉膛就直接由烟道排走,浪费能源。(3)炉膛上下部空间均需布置烧嘴,烧嘴数量较多,连接管道复杂,也造成投资成本较高。

5.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种分散交错环流加热辊底炉,以克服现有技术的缺陷。

技术实现要素:

6.本实用新型的目的在于提供一种分散交错环流加热辊底炉,可以使得炉温更加均匀,更有助于保证钢板温度的均匀性,且换热效率高,空气预热温度高,能耗低,投资较少。

7.本实用新型的目的是这样实现的,一种分散交错环流加热辊底炉,包括炉体和位于炉体内的炉内辊道,炉内辊道包括沿炉长方向间隔设置的多根炉辊;在炉体的第一侧炉墙上沿炉长方向间隔设有多组第一燃烧排烟组件,每组第一燃烧排烟组件均包括至少一个第一分体式自身预热烧嘴单元,每个第一分体式自身预热烧嘴单元均包括成对安装的第一烧嘴和第一换热器,第一烧嘴位于炉辊的下方,第一换热器位于炉辊的上方;在炉体的第二侧炉墙上沿炉长方向间隔设有多个第二燃烧排烟组件,每组第二燃烧排烟组件均包括至少一个第二分体式自身预热烧嘴单元,每个第二分体式自身预热烧嘴单元均包括成对安装的第二烧嘴和第二换热器,第二烧嘴位于炉辊的上方,第二换热器位于炉辊的下方;第二侧炉

墙与第一侧炉墙相对设置,且沿炉长方向多组第一燃烧排烟组件与多组第二燃烧排烟组件交错排布。

8.在本实用新型的一较佳实施方式中,第一燃烧排烟组件的组数与第二燃烧排烟组件的组数相同。

9.在本实用新型的一较佳实施方式中,每组第一燃烧排烟组件中的第一分体式自身预热烧嘴单元的个数与每组第二燃烧排烟组件中的第二分体式自身预热烧嘴单元的个数相同。

10.在本实用新型的一较佳实施方式中,每组第一燃烧排烟组件包括一个第一分体式自身预热烧嘴单元,每组第二燃烧排烟组件包括一个第二分体式自身预热烧嘴单元。

11.在本实用新型的一较佳实施方式中,每组第一燃烧排烟组件包括两个第一分体式自身预热烧嘴单元,每组第二燃烧排烟组件包括两个第二分体式自身预热烧嘴单元。

12.在本实用新型的一较佳实施方式中,在炉体的炉顶内对应每个第一分体式自身预热烧嘴单元和每个第二分体式自身预热烧嘴单元的位置均设有一测温孔,每个测温孔处设有一热电偶。

13.在本实用新型的一较佳实施方式中,在炉体内还设有隔墙,隔墙的墙面垂直于炉长方向,隔墙包括呈上下正对设置的上隔墙和下隔墙,上隔墙和下隔墙均与炉辊之间留有预设间隙。

14.在本实用新型的一较佳实施方式中,炉内辊道用于传送钢板,第一换热器的中心距离钢板上表面的距离为100~150mm。

15.在本实用新型的一较佳实施方式中,炉体包括呈内外套设的炉衬耐火材料层和外侧钢结构。

16.在本实用新型的一较佳实施方式中,在炉体的两端均设有炉门,并在炉门的内侧设有密封帘。

17.由上所述,本实用新型中的分散交错环流加热辊底炉,将烧嘴与换热器采用分体式设置,且烧嘴和换热器分别位于炉辊的两侧,因而换热面积大幅增加,换热效率高,空气预热温度高,烧嘴数量大幅减少,管道系统也得以简化,从而达到较好的节能环保效果和较低的投资成本。同时,多组第一燃烧排烟组件与多组第二燃烧排烟组件沿炉长方向采用交错排布,且每组第一燃烧排烟组件中的烧嘴与相邻第二燃烧排烟组件中的烧嘴构成斜对侧分散排布的方式,能够使得沿出料方向各温度控制段形成的温差在下一温度控制段内予以消除,保证炉体内的炉气温度更加均匀,更有利于保证钢板温度的均匀性。

附图说明

18.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

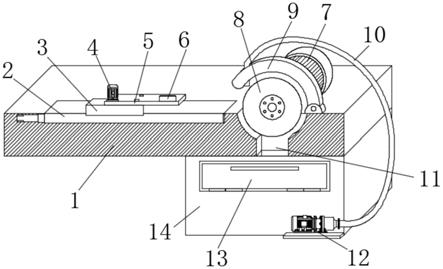

19.图1:为现有技术中自身预热烧嘴单元的结构图。

20.图2:为本实用新型提供的分散交错环流加热辊底炉的结构示意图。

21.图3:为本实用新型提供的分散交错环流加热辊底炉的部分放大图。

22.图4:为图2中沿a-a方向的剖视图。

23.图5:为图2中沿b-b方向的剖视图。

24.图6:为炉温跟踪仪测试温度曲线图。

25.附图标号说明:

26.现有技术:

27.01、自身预热烧嘴单元;011、换热器。

28.本实用新型:

29.1、炉体;11、第一侧炉墙;12、第二侧炉墙;13、炉衬耐火材料层;14、外侧钢结构;15、装料炉门;16、密封帘;

30.2、炉辊;

31.3、第一燃烧排烟组件;31、第一分体式自身预热烧嘴单元;311、第一烧嘴;312、第一换热器;

32.4、第二燃烧排烟组件;41、第二分体式自身预热烧嘴单元;411、第二烧嘴;412、第二换热器;

33.5、热电偶;

34.6、隔墙;61、上隔墙;62、下隔墙;

35.7、钢板。

具体实施方式

36.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

37.如图2至图6所示,本实施例提供一种分散交错环流加热辊底炉,包括炉体1和位于炉体1内的炉内辊道,炉内辊道包括沿炉长方向间隔设置的多根炉辊2。在炉体1的第一侧炉墙11上沿炉长方向间隔设有多组第一燃烧排烟组件3,每组第一燃烧排烟组件3均包括至少一个第一分体式自身预热烧嘴单元31,每个第一分体式自身预热烧嘴单元31均包括成对安装的第一烧嘴311和第一换热器312,第一烧嘴311位于炉辊2的下方,第一换热器312位于炉辊2的上方。在炉体1的第二侧炉墙12上沿炉长方向间隔设有多个第二燃烧排烟组件4,每组第二燃烧排烟组件4均包括至少一个第二分体式自身预热烧嘴单元41,每个第二分体式自身预热烧嘴单元41均包括成对安装的第二烧嘴411和第二换热器412,第二烧嘴411位于炉辊2的上方,第二换热器412位于炉辊2的下方。第二侧炉墙12与第一侧炉墙11相对设置,且沿炉长方向多组第一燃烧排烟组件3与多组第二燃烧排烟组件4交错排布。

38.具体地,本实施例中的分散交错环流加热辊底炉属于辊底式热处理炉,炉内辊道用于传送钢板7。由于多组第一燃烧排烟组件3与多组第二燃烧排烟组件4沿炉长方向交错排布,且每个第一分体式自身预热烧嘴单元31中第一烧嘴311和第一换热器312的上下位置关系与第二分体式自身预热烧嘴单元41中第二烧嘴411和第二换热器412的上下位置关系刚好相反,每组第一燃烧排烟组件3中的烧嘴与相邻第二燃烧排烟组件4中的烧嘴构成斜对侧分散排布的方式。

39.工作时,第一燃烧排烟组件3中的各第一烧嘴311通过燃烧产生高速烟气喷入钢板7的下方,烟气从钢板7宽度方向的另一端环流进入钢板7的上方后,被抽吸进入同侧的第一换热器312进行空烟换热;同时,第二燃烧排烟组件4中的各第二烧嘴411通过燃烧产生高速烟气喷入钢板7的上方,烟气从钢板7宽度方向的另一端环流进入钢板7的上方后,被抽吸进

入同侧的第二换热器412进行空烟换热;被烟气预热后的空气进入对应的烧嘴参与燃烧,降温后的烟气直接排入相应的烟管,从而实现整个燃烧和换热循环。每组燃烧排烟组件所在的区域均构成一温度控制段,每个温度控制段中,沿炉体1长度方向的横截面中,高速烟气环流中对角线的温差最大,第一烧嘴311和第二烧嘴411按此布置后,上一温度控制段形成的温差可以在下一温度控制段内予以消除,以使沿炉长方向的各区域炉温更加均匀。

40.由此,本实施例中的分散交错环流加热辊底炉,将烧嘴与换热器采用分体式设置,且烧嘴和换热器分别位于炉辊2的两侧(即一个位于炉辊2上方,另一个位于炉辊2的下方),因而换热面积大幅增加,换热效率高,空气预热温度高,烧嘴数量大幅减少,管道系统也得以简化,从而达到较好的节能环保效果和较低的投资成本。同时,多组第一燃烧排烟组件3与多组第二燃烧排烟组件4沿炉长方向采用交错排布,且每组第一燃烧排烟组件3中的烧嘴与相邻第二燃烧排烟组件4中的烧嘴构成斜对侧分散排布的方式,能够使得沿出料方向f(即钢板7在炉内的行进方向,该方向平行于炉长方向)各温度控制段形成的温差在下一温度控制段内予以消除,保证炉体1内的炉气温度更加均匀,更有利于保证钢板7温度的均匀性。

41.在具体实现方式中,第一燃烧排烟组件3的组数与第二燃烧排烟组件4的组数相同,使得第一燃烧排烟组件3与第二燃烧排烟组件4均可以成对出现,对温差消除效果更佳。每组第一燃烧排烟组件3中的第一分体式自身预热烧嘴单元31的个数与每组第二燃烧排烟组件4中的第二分体式自身预热烧嘴单元41的个数相同,进一步保证对温差消除的效果。

42.实际应用中,烧嘴分散交错可以根据烧嘴安装距离的允许采用1~多个烧嘴分散交错,也即每组燃烧排烟组件中所包含的分体式自身预热烧嘴单元的个数可以采用1~多个,从而满足实际工程应用的灵活性。为了能有效保证炉体1内炉温更加均匀,更有利于钢板7的温度均匀,优选采用1~2个烧嘴分散交错,可以使得温差消除更好,具体对应如下两种方式:

43.第一种:每组第一燃烧排烟组件3包括一个第一分体式自身预热烧嘴单元31,每组第二燃烧排烟组件4包括一个第二分体式自身预热烧嘴单元41。

44.第二种:如图2和图3所示,每组第一燃烧排烟组件3包括两个第一分体式自身预热烧嘴单元31,每组第二燃烧排烟组件4包括两个第二分体式自身预热烧嘴单元41。

45.此种方式下烧嘴成对交错,也即烧嘴两两分散交错,每组燃烧排烟组件中均包含两个分体式自身预热烧嘴单元,第一燃烧排烟组件3中的两个第一烧嘴311平行间隔设置,第二燃烧排烟组件4中的两个第二烧嘴411平行间隔设置,第一燃烧排烟组件3中的两个第一烧嘴311与第二燃烧排烟组件4中的两个第二烧嘴411构成斜对角分散交错排布。一对第一烧嘴311(即两个第一烧嘴311)在炉膛下方燃烧,烟气从炉膛下方循环进入炉膛上方,然后进入上方的第一换热器312排出;相邻一对第二烧嘴411(即两个第二烧嘴411)则从炉膛上方斜对侧安装,烟气从炉膛上方循环进入炉膛下方,然后进入下方的第二换热器412排出。采用烧嘴两两分散斜对角交错布置,燃烧烟气围绕钢板7表面高速环形流动,良好炉膛内的气体流动和斜对角分散交错布置,使炉温及钢板7加热更加均匀。

46.进一步地,在炉体1的炉顶内对应每个第一分体式自身预热烧嘴单元31和每个第二分体式自身预热烧嘴单元41的位置均设有一测温孔,每个测温孔处设有一热电偶5。每台烧嘴均对应一个热电偶5,通过热电偶5的温度反馈可以掌握和调节烧嘴的燃烧状态,保证

燃烧介质完全燃烧。使用时会采用相应的数字化脉冲控制系统结合热电偶5反馈,从控制上做到数字化分区,以控制所辖区域的供热量的不同分配,实现热电偶5与烧嘴的最佳组合,达到更加精准的炉温控制。

47.如图2所示,一般在炉体1内还设有隔墙6,隔墙6的墙面垂直于炉长方向,隔墙6包括呈上下正对设置的上隔墙61和下隔墙62,上隔墙61和下隔墙62均与炉辊2之间留有预设间隙,以保证隔墙6不会妨碍钢板7和炉辊2的工作。具体隔墙6的数量和设置位置根据温控需求而定,采用隔墙6分割不同加热段,可以保证各段控温精度。

48.由于采用烟气高速环流进行加热钢板7,沿炉长方向的横截面上其对角线温差最大,为继续缩小温差,可以通过降低炉膛高度,同时缩小各换热器与板坯表面间距,本实施例中优选第一换热器312的中心距离钢板7上表面的距离为100~150mm,以加强板坯表面流速,使得烟气流线更加贴近钢坯表面进行循环加热,可以满足工程实际热处理需求。

49.进一步地,炉体1本身的结构为现有结构,炉体1大致为具有炉膛的矩形体结构,炉体1按照从上向下的顺序分为依次连接的炉顶、炉墙和炉底,在两侧炉墙上均开设有多个燃烧口和排烟口,燃烧口用于安装对应的烧嘴,排烟口用于安装对应的换热器。炉体1按照由内向外的顺序分为炉衬耐火材料层13和外侧钢结构14,燃烧口和排烟口会贯穿炉衬耐火材料层13和外侧钢结构14,炉衬耐火材料主要起防护和隔热作用,外侧钢结构14由钢材焊接而成,外侧钢结构14的主要作用是支撑炉衬耐火材料、各种炉用设备(炉门和燃烧器等)以及炉子外部的操作走台、管道等,是整个辊底炉的骨架。在炉体1的两端均设有炉门(分别为装料炉门15和出料炉门),并在炉门的内侧设有密封帘16,密封帘16起到炉门开启时密封炉气,减少热量损失的作用。

50.使用时,将钢板7在炉外完成对中定位,由各炉辊2输送至炉内,装料炉门15关闭,各烧嘴中燃烧介质燃烧,产生的烟气流经钢板7上表面或下表面,进入相应烟道后由排烟风机排出厂房外。烟气的热量可以预热助燃空气,预热后的空气经相应管道输送至烧嘴中参与燃烧,节能降耗。

51.另外,对于成对安装的烧嘴和换热器本身的结构以及实现燃烧、预热空气和排烟的相应管线和原理也为现有技术,本实施例主要是将烧嘴和换热器采用分体式设置,来实现增大换热面积的目的。具体烧嘴和换热器的结构以及实现燃烧、预热空气和排烟的过程,可以参照权公告号为cn211471484u、专利名称为一种辊底式热处理炉、授权公告日为2020年9月11日的专利中所提到的烧嘴、换热器和供排主管道之间的结构描述。

52.综上,本实施例中的分散交错环流加热辊底炉具有如下优点:

53.(1)采用具有独立换热器的自身预热烧嘴单元对热处理板坯实行烟气高速环流加热,具有独立换热器的自身预热烧嘴单元采用换热器与烧嘴分开布置,换热器布置在钢板7上方(或下方),烧嘴布置在钢板7下方(或上方),且烧嘴与换热器的轴线位于同一竖直面内,进入烧嘴燃烧的空气首先经过相应管路系统进入到换热器经过预热后,再进入烧嘴,至少将空气预热温度提高200℃,从而提高烧嘴的热效率,高速气流环绕钢板7加热,换热面积更大,减少了烧嘴的布置数量,优化了空间设计,达到了高效、节能、环保的效果。

54.(2)采用烧嘴斜对侧分散交错环流实现热处理温度场均匀化,配合采用脉冲数字化燃烧控制技术,实现弹性分区以适应不同热处理制度的控制要求,满足多品种所要求的温度制度调整的灵活性,相邻温度控制段烧嘴斜对角布置,有助于钢坯温度更加均匀,即上

一温度控制段形成的温差在下一温度控制段内的烟气高速环流来予以消除。

55.(3)烧嘴布置于辊底式热处理炉的辊道间隙(即烧嘴与炉辊2沿出料方向f交替排布),每台烧嘴与对应换热器在炉墙上下同侧成对配置、全炉烧嘴分散交错分别置于炉膛下方或上方,并结合脉冲燃烧控制,有效的组织火焰,保证了沿炉宽方向上的温度均匀性,更有助于钢板7温度更加均匀,保证出料达到温度均匀性要求。烧嘴采用高速喷口,由于喷射速度极高,一部分炉气被引入烧嘴出口处稀释火焰温度,降低氮氧化物排放,除核心燃烧区域温度较高外,其他区域炉膛上下方炉气温度基本一致,温度均匀性良好。

56.(4)烧嘴中心线距离钢板7表面间距较小,换热器中心线与钢板7表面的间距较小,烟气流线更加贴近钢板7表面进行循环加热,有利于缩小板坯截面温差,可确保烟气在钢板7表面处于高速环流状态,炉膛高度较传统辊底炉上炉膛高度要低,投资较少。烧嘴燃烧烟气喷出速率的提升也有利于板坯加热速率的提升,能够缩短钢板7加热时间,同时降低氮氧化物排放浓度。在相同炉长的情况下,能够增加钢板7保温时间,有利于钢板7温度均匀性。测试钢板7出炉温度均匀性为

±

4.5℃以内,如图6所示。热处理平均能耗降低20%。本实施例中分散交错高速烟气环流加热技术在辊底式热处理炉上的应用实现了低投入高产出和节能降耗的预期目标,产能、同板温差等生产指标均超出预期,获得较好的效果。烟道内换热器大小可根据预热温度的需要调整,所以预热空气温度较高,达500℃以上,炉子热效率高。

57.(5)整个分散交错环流加热辊底炉,采用分散交错环流方式加热,也即采用烧嘴产生的高速烟气流围绕被加热板坯分散交错循环,从而实现快速均匀加热的效果。如此分散交错,并对每台烧嘴采用对应的热电偶5控温,则可实现辊底炉热处理炉温的精确控制,且温度均匀性保持良好。特别适合中厚板的热处理要求,具有传统辊底式热处理炉无法替代的优势。总之独特的燃烧及排烟系统、炉气良好循环的炉形结构结合脉冲数字化燃烧控制技术,可以使钢板7在辊底式热处理炉中加热温度均匀,满足相应的热处理要求,炉温均匀、空气预热温度高、能耗低,投资少。解决了传统辊底炉节能效果差,造价成本较高、污染物排放高等缺陷。

58.以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。