1.本发明涉及绿色环保技术领域,特别涉及一种用于可降解产品的纤维素基高分子材料及其制备方法。

背景技术:

2.纤维素是一种常见的天然高分子材料,对于这种自然界中最丰富的可再生资源的研究与开发,特别是对它进行的改性研究,今年来引起了人们的广泛的关注。目前常用的纤维素的改性方法包括:衍生化改性、接枝共聚改性及共混改性等方法,其中接枝共聚改性的效果比较好,但是接枝共聚改性对工艺条件的要求非常严格,现有纤维素及纤维素衍生物的接枝改性大多停留在实验室阶段,要进一步实现扩大化生产还有很大难度,而共混改性流程简单,容易实现工业化生产,尤其是与一些可降解的高分子例如脂肪族聚酯pla、pcl等共混,可以得到完全可再生、可降解的高分子材料,对于减少环境污染、减小石油消耗等具有很深远的意义。

3.纤维素耐湿性较好,但纤维素的不耐高温,强度较低,韧性也较低。而可降解高分子除了具有良好的生物特性外,分子链的柔性较好,化学稳定性较好。通过共混改性,既赋予了共混纤维生物降解的性能,也改善了纤维素的稳定性与加工性能。根据不同用途及环境条件,进一步深化研究,并通过分子设计研究改进配方、开发可控性环境降解塑料已成为许多国家的重点攻关课题。但是纤维素含有大量羟基及其它极性基团,易形成分子内和分子间氢键,难以溶解和熔融,导致环境发生污染。

技术实现要素:

4.本发明的目的在于提供一种用于可降解产品的纤维素基高分子材料及其制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种用于可降解产品的纤维素基高分子材料,包括以下质量份数;纤维素原料的含量为76~80g、乙酸的含量为1~3g、酸酐的含量为2~4g、木质纤维素原料淀粉的含量为1~3g、壳聚糖的含量为1~3g、聚羟基脂肪酸酯的含量为2~3g、脱乙酰基多糖的含量为1~3g。

6.进一步地,纤维素原料的含量为76g、乙酸的含量为1g、酸酐的含量为2g、木质纤维素原料淀粉的含量为1g、壳聚糖的含量为1g、聚羟基脂肪酸酯的含量为2g、脱乙酰基多糖的含量为1g。

7.进一步地,纤维素原料的含量为78g、乙酸的含量2g、酸酐的含量为3g、木质纤维素原料淀粉的含量为2g、壳聚糖的含量为2g、聚羟基脂肪酸酯的含量为2g、脱乙酰基多糖的含量为2g。

8.进一步地,纤维素原料的含量为80g、乙酸的含量为3g、酸酐的含量为4g、木质纤维素原料淀粉的含量为3g、壳聚糖的含量为3g、聚羟基脂肪酸酯的含量为3g、脱乙酰基多糖的含量为3g。

9.进一步地,纤维素原料包括植物来源的纤维素粉、纸浆、羧甲基纤维素的一种或多种。

10.进一步地,木质纤维素原料淀粉玉米淀粉、土豆淀粉的一种或多种。

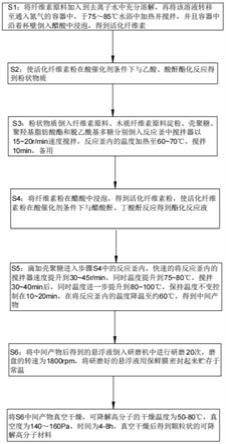

11.本发明提出的另一种技术,包括用于可降解产品的纤维素基高分子材料的制备方法,其特征在于,包括以下步骤:

12.s1:将纤维素原料加入到去离子水中充分溶解,再将该溶液转移至通入氮气的容器中,于75~85℃水浴中加热并搅拌,并且容器中沿着杯壁倒入醋酸中浸泡,得到活化纤维素;

13.s2:使活化纤维素粉在酸催化剂条件下与乙酸、酸酐酯化反应得到粉状物质;

14.s3:粉状物质倒入纤维素原料、木质纤维素原料淀粉、壳聚糖、聚羟基脂肪酸酯和脱乙酰基多糖分别倒入反应釜中搅拌器以15~20r/min速度搅拌,反应釜内的温度加热至60~70℃,搅拌10min,备用;

15.s4:将纤维素粉在醋酸中浸泡,得到活化纤维素粉,使活化纤维素粉在酸催化剂条件下与醋酸酐、丁酸酐反应得到酯化反应液;

16.s5:滴加壳聚糖进入步骤s4中的反应釜内,快速的将反应釜内的搅拌器速度提升到30~45r/min,同时温度提升到75~80℃,搅拌30~40min后,同时温度进一步提升到80~100℃,保持温度不变控制在10~20min,在将反应釜内的温度降温至约60℃,得到中间产物;

17.s6:将中间产物后得到的悬浮液倒入研磨机中进行研磨20次,磨盘的转速为1800rpm,将研磨好的悬浮液用保鲜膜密封起来贮存于常温;

18.s7:将s6中间产物真空干燥,可降解高分子的干燥温度为50-80℃,真空度为140~160pa,时间为4-8h,真空干燥后得到颗粒状的可降解高分子材料。

19.与现有技术相比,本发明的有益效果是:

20.本发明提出的一种用于可降解产品的纤维素基高分子材料,干燥时抗拉强度可达98mpa,而湿润时的强度,具有优良的性能和多种功能,而且在培养液和土壤中可完全生物降解,属于环境友好材料,优化纤维素基高分子材料通用材料和功能材料的制造工艺,降低其生产成本,使其价格下降。

附图说明

21.图1为本发明的整体流程图。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例一:

24.请参阅图1,一种用于可降解产品的纤维素基高分子材料,包括以下质量份数;纤维素原料的含量为76g、乙酸的含量为1g、酸酐的含量为2g、木质纤维素原料淀粉的含量为

1g、壳聚糖的含量为1g、聚羟基脂肪酸酯的含量为2g、脱乙酰基多糖的含量为1g,纤维素原料包括植物来源的纤维素粉、纸浆、羧甲基纤维素的一种或多种,木质纤维素原料淀粉玉米淀粉、土豆淀粉的一种或多种。

25.本发明提出的另一种技术,包括用于可降解产品的纤维素基高分子材料的制备方法,其特征在于,包括以下步骤:

26.步骤一:将纤维素原料加入到去离子水中充分溶解,再将该溶液转移至通入氮气的容器中,于75~85℃水浴中加热并搅拌,并且容器中沿着杯壁倒入醋酸中浸泡,得到活化纤维素;

27.步骤二:使活化纤维素粉在酸催化剂条件下与乙酸、酸酐酯化反应得到粉状物质;

28.步骤三:粉状物质倒入纤维素原料、木质纤维素原料淀粉、壳聚糖、聚羟基脂肪酸酯和脱乙酰基多糖分别倒入反应釜中搅拌器以15~20r/min速度搅拌,反应釜内的温度加热至60~70℃,搅拌10min,备用;

29.步骤四:将纤维素粉在醋酸中浸泡,得到活化纤维素粉,使活化纤维素粉在酸催化剂条件下与醋酸酐、丁酸酐反应得到酯化反应液;

30.步骤五:滴加壳聚糖进入步骤s4中的反应釜内,快速的将反应釜内的搅拌器速度提升到30~45r/min,同时温度提升到75~80℃,搅拌30~40min后,同时温度进一步提升到80~100℃,保持温度不变控制在10~20min,在将反应釜内的温度降温至约60℃,得到中间产物;

31.步骤六:将中间产物后得到的悬浮液倒入研磨机中进行研磨20次,磨盘的转速为1800rpm,将研磨好的悬浮液用保鲜膜密封起来贮存于常温;

32.步骤七:将s6中间产物真空干燥,可降解高分子的干燥温度为50-80℃,真空度为140~160pa,时间为4-8h,真空干燥后得到颗粒状的可降解高分子材料。

33.实施例二:

34.纤维素原料的含量为78g、乙酸的含量2g、酸酐的含量为3g、木质纤维素原料淀粉的含量为2g、壳聚糖的含量为2g、聚羟基脂肪酸酯的含量为2g、脱乙酰基多糖的含量为2g;

35.纤维素原料包括植物来源的纤维素粉、纸浆、羧甲基纤维素的一种或多种,木质纤维素原料淀粉玉米淀粉、土豆淀粉的一种或多种。

36.本发明提出的另一种技术,包括用于可降解产品的纤维素基高分子材料的制备方法,其特征在于,包括以下步骤:

37.步骤一:将纤维素原料加入到去离子水中充分溶解,再将该溶液转移至通入氮气的容器中,于75~85℃水浴中加热并搅拌,并且容器中沿着杯壁倒入醋酸中浸泡,得到活化纤维素;

38.步骤二:使活化纤维素粉在酸催化剂条件下与乙酸、酸酐酯化反应得到粉状物质;

39.步骤三:粉状物质倒入纤维素原料、木质纤维素原料淀粉、壳聚糖、聚羟基脂肪酸酯和脱乙酰基多糖分别倒入反应釜中搅拌器以15~20r/min速度搅拌,反应釜内的温度加热至60~70℃,搅拌10min,备用;

40.步骤四:将纤维素粉在醋酸中浸泡,得到活化纤维素粉,使活化纤维素粉在酸催化剂条件下与醋酸酐、丁酸酐反应得到酯化反应液;

41.步骤五:滴加壳聚糖进入步骤s4中的反应釜内,快速的将反应釜内的搅拌器速度

提升到30~45r/min,同时温度提升到75~80℃,搅拌30~40min后,同时温度进一步提升到80~100℃,保持温度不变控制在10~20min,在将反应釜内的温度降温至约60℃,得到中间产物;

42.步骤六:将中间产物后得到的悬浮液倒入研磨机中进行研磨20次,磨盘的转速为1800rpm,将研磨好的悬浮液用保鲜膜密封起来贮存于常温;

43.步骤七:将s6中间产物真空干燥,可降解高分子的干燥温度为50-80℃,真空度为140~160pa,时间为4-8h,真空干燥后得到颗粒状的可降解高分子材料。

44.实施例三:

45.纤维素原料的含量为80g、乙酸的含量为3g、酸酐的含量为4g、木质纤维素原料淀粉的含量为3g、壳聚糖的含量为3g、聚羟基脂肪酸酯的含量为3g、脱乙酰基多糖的含量为3g。纤维素原料包括植物来源的纤维素粉、纸浆、羧甲基纤维素的一种或多种,木质纤维素原料淀粉玉米淀粉、土豆淀粉的一种或多种。

46.本发明提出的另一种技术,包括用于可降解产品的纤维素基高分子材料的制备方法,其特征在于,包括以下步骤:

47.步骤一:将纤维素原料加入到去离子水中充分溶解,再将该溶液转移至通入氮气的容器中,于75~85℃水浴中加热并搅拌,并且容器中沿着杯壁倒入醋酸中浸泡,得到活化纤维素;

48.步骤二:使活化纤维素粉在酸催化剂条件下与乙酸、酸酐酯化反应得到粉状物质;

49.步骤三:粉状物质倒入纤维素原料、木质纤维素原料淀粉、壳聚糖、聚羟基脂肪酸酯和脱乙酰基多糖分别倒入反应釜中搅拌器以15~20r/min速度搅拌,反应釜内的温度加热至60~70℃,搅拌10min,备用;

50.步骤四:将纤维素粉在醋酸中浸泡,得到活化纤维素粉,使活化纤维素粉在酸催化剂条件下与醋酸酐、丁酸酐反应得到酯化反应液;

51.步骤五:滴加壳聚糖进入步骤s4中的反应釜内,快速的将反应釜内的搅拌器速度提升到30~45r/min,同时温度提升到75~80℃,搅拌30~40min后,同时温度进一步提升到80~100℃,保持温度不变控制在10~20min,在将反应釜内的温度降温至约60℃,得到中间产物;

52.步骤六:将中间产物后得到的悬浮液倒入研磨机中进行研磨20次,磨盘的转速为1800rpm,将研磨好的悬浮液用保鲜膜密封起来贮存于常温;

53.步骤七:将s6中间产物真空干燥,可降解高分子的干燥温度为50-80℃,真空度为140~160pa,时间为4-8h,真空干燥后得到颗粒状的可降解高分子材料。

54.对比例一:

55.纤维素原料的含量为80g、乙酸的含量为3g、酸酐的含量为4g、木质纤维素原料淀粉的含量为3g、聚羟基脂肪酸酯的含量为3g。。

56.本发明提出的另一种技术,包括用于可降解产品的纤维素基高分子材料的制备方法,其特征在于,包括以下步骤:

57.步骤一:将纤维素原料加入到去离子水中充分溶解,再将该溶液转移至通入氮气的容器中,于75~85℃水浴中加热并搅拌,并且容器中沿着杯壁倒入醋酸中浸泡,得到活化纤维素;

58.步骤二:使活化纤维素粉在酸催化剂条件下与乙酸、酸酐酯化反应得到粉状物质;

59.步骤三:粉状物质倒入纤维素原料、木质纤维素原料淀粉、壳聚糖、聚羟基脂肪酸酯分别倒入反应釜中搅拌器以15~20r/min速度搅拌,反应釜内的温度加热至60~70℃,搅拌10min,备用;

60.步骤四:将纤维素粉在醋酸中浸泡,得到活化纤维素粉,使活化纤维素粉在酸催化剂条件下与醋酸酐、丁酸酐反应得到酯化反应液;

61.步骤五:快速的将反应釜内的搅拌器速度提升到30~45r/min,同时温度提升到75~80℃,搅拌30~40min后,同时温度进一步提升到80~100℃,保持温度不变控制在10~20min,在将反应釜内的温度降温至约60℃,得到中间产物;

62.步骤六:将中间产物后得到的悬浮液倒入研磨机中进行研磨20次,磨盘的转速为1800rpm,将研磨好的悬浮液用保鲜膜密封起来贮存于常温;

63.步骤七:将s6中间产物真空干燥,可降解高分子的干燥温度为50-80℃,真空度为140~160pa,时间为4-8h,真空干燥后得到颗粒状的可降解高分子材料。

64.表一为可降解高分子的实验数据

[0065][0066]

高分子材料中,壳聚糖和纤维素之间的h键,壳聚糖中的nh2基以及纤维素中的微量羰基对形成起主要作用,调节原料的比例,可改变材料的强度和降解时间,在高分子材料材料中,干燥时抗拉强度可达98mpa,而湿润时的强度,具有优良的性能和多种功能,而且在培养液和土壤中可完全生物降解,属于环境友好材料,优化纤维素基高分子材料通用材料和功能材料的制造工艺,降低其生产成本,使其价格下降。

[0067]

综上所述;本发明的用于可降解产品的纤维素基高分子材料及其制备方法,干燥时抗拉强度可达98mpa,而湿润时的强度,具有优良的性能和多种功能,而且在培养液和土壤中可完全生物降解,属于环境友好材料,优化纤维素基高分子材料通用材料和功能材料的制造工艺,降低其生产成本,使其价格下降。

[0068]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。