一种抗撕裂、耐穿刺pbat共聚酯材料及其制备方法

技术领域

1.本发明属于高分子材料领域,涉及pbat生物可降解材料合成与改性,具体涉及一种抗撕裂、耐穿刺pbat共聚酯材料及其制备方法。

背景技术:

[0002][0003]

为了更好的人与自然和谐相处,可生物降解聚合物和生物基材料的开发受到学术界和工业界的广泛而深刻的关注。目前,源自天然纤维素等可再生资源的聚合物和基于聚酯的复合材料,包括聚乳酸(pla)、聚己内酯(pcl)、聚(羟基链烷酸酯)(pha)、聚丁二酸丁二醇酯(pbs)和聚(己二酸丁二醇酯-共对苯二甲酸酯)(pbat)是在这一趋势中实现的进步的领跑者。其中,pbat与纤维素复合材料已被考虑用于生物工程、药物输送、可穿戴设备和常规包装等领域。目前制备pbat与纤维素复合材料的主流方法大致分为以下四种:ⅰ.未经任何处理的天然纤维素直接与pbat共混;ⅱ.为提高纤维素与pbat的相容性,增强其热力学性能,天然纤维素经过酸或碱处理;ⅲ.添加小分子或大分子增容剂,提高相界面的附着力,提高复合材料的力学性能;ⅳ.为了应用于传感器等高端领域,天然纤维素经过有机分子的修饰,使其具有功能性。

[0004]

但是,无论是怎样的共混与处理纤维素,热力学性能的提升与界面结合力增强并没有得到本质的改变,这归因为pbat与纤维素之间形成的始终为非共价键。为了从根本上提高热力学性能与界面结合强度,必须让pbat与纤维素之间形成共价键才可以解决此种问题。

技术实现要素:

[0005]

本发明克服现有技术的不足,提供一种抗撕裂、耐穿刺pbat共聚酯材料。本发明不仅让纤维素作为一种填料增强基体的力学性能,更让其成为一种化学交联点而存在。这样,材料的力学性能提升的等级会大大提高;此外,由于纤维素与pbat之间形成共价键,界面结合力同样会得到提高,材料的耐热性随之也会增强。

[0006]

为解决上述技术问题,本发明所采用的技术方案为:一种抗撕裂、耐穿刺pbat共聚酯材料,由以原料制成:

[0007]

aa(己二酸)3.5摩尔份,

[0008]

bdo(1.4-丁二醇)10摩尔份,

[0009]

tpa(对苯二甲酸)3.5摩尔份,

[0010]

glycerol(gl,丙三醇)0.06摩尔份,

[0011]

citricacid(ca,柠檬酸)0.06摩尔份,

[0012]

tetrabutyltitanate(钛酸四丁酯)0~0.06摩尔份且不为0,

[0013]

microcrystallinecellulose(mcc,微晶纤维素);其中微晶纤维素的添加量占所得到的pbat共聚酯材料总质量的0~5wt%。

[0014]

进一步的,一种抗撕裂、耐穿刺pbat共聚酯材料,由以原料制成:

[0015]

aa(己二酸)3.5摩尔份,

[0016]

bdo(1.4-丁二醇)10摩尔份,

[0017]

tpa(对苯二甲酸)3.5摩尔份,

[0018]

glycerol(gl,丙三醇)0.06摩尔份,

[0019]

citricacid(ca,柠檬酸)0.06摩尔份,

[0020]

tetrabutyltitanate(钛酸四丁酯)0~0.06摩尔份且不为0,

[0021]

microcrystallinecellulose(mcc,微晶纤维素);其中微晶纤维素的添加量占所得到的pbat共聚酯材料总质量的1~5wt%。

[0022]

另外,本发明还提供一种抗撕裂、耐穿刺pbat共聚酯材料的制备方法,将摩尔份配比的己二酸、1.4-丁二醇、对苯二甲酸、丙三醇、钛酸四丁酯进行共混,先后经历两步酯化和缩聚三个阶段,得到pbat-gl-0.6共聚酯;然后,继续加入柠檬酸和微晶纤维素进行第三步酯化,得到一种抗撕裂、耐穿刺pbat共聚酯材料。

[0023]

通过上述合成步骤,首先,通过交联剂ca,与单体gl上未完全反应的仲羟基和mcc上活泼的羟基发生酯化反应,使得mcc与pbat之间形成稳定的化学交联,使其界面结合更加完善;此外,纤维素作为填料对pbat聚酯基体的具有物理增强效应。综合以上两点,化学交联、界面结合力提高以及物理增强使得材料的撕裂性能和穿刺性能得到了巨大提升。

[0024]

进一步的,第一段酯化温度、第二段酯化温度、缩聚温度以及第三段酯化温度分别为:120~170℃、200~230℃、220~255℃和140~180℃。

[0025]

进一步的,第一段酯化的压强、第二段酯化的压强、缩聚的压强以及第三段酯化的压强分别为:0.1~0.15mpa、0.1~0.15mpa、220~700pa以及500~1000pa。

[0026]

与现有技术相比本发明具有以下有益效果:

[0027]

本发明提供的合成方法下添加1wt%mcc的pbat共聚酯材料穿刺性能刺比不添加mcc的pbat共聚酯材料的穿刺性能提高了111.89%;添加1wt%mcc的pbat共聚酯材料撕裂强度刺比不添加mcc的pbat共聚酯材料的撕裂强度提高了78.25%。本发明的制备方法可将大大提高pbat共聚酯材料的撕裂性能和穿刺性能,具有很高市场价值。

附图说明

[0028]

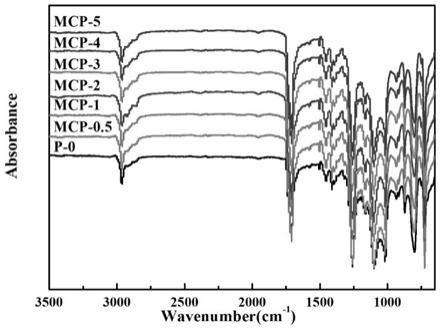

图1为本发明对照样品及实施例的共聚酯材料红外检测实验结果图。

具体实施方式

[0029]

以下结合具体实施例对本发明作进一步说明。

[0030]

实施例1

[0031]

通过两段酯化、一段缩聚加第三段酯化法,称取aa(己二酸)511.49g、bdo(1.4-丁二醇)900g、tpa(对苯二甲酸)581g和gl(丙三醇)5.52g,在不加催化剂的条件下且温度为140℃进行共混,紧接着开始第一段酯化,压力为0.12mpa,酯化1.3h后;第二段酯化开始,升高温度达至210℃时,加入催化剂tetrabutyltitanate(钛酸四丁酯)进行酯化,反应3.5h左右,当产生的水与理论上水的质量相当(90~110%)时;缩聚阶段开始,加入催化剂tetrabutyltitanate(钛酸四丁酯)且升温到240℃,压力为500pa,缩聚3h后,当发现设备

上扭矩到达2.0时,关闭加热;当温度下降到200℃时,关闭缩聚阶段,打开氮气阀和放气阀,利用氮气将温度降到160℃时,关闭氮气阀,加入ca 11.52g与mcc 7g,打开真空泵,开始第三段酯化,反应50min后,发现设备上扭矩不发生变化时,实验结束,记作mcp-0.5。

[0032]

实施例2

[0033]

通过两段酯化、一段缩聚加第三段酯化法,称取aa(己二酸)511.49g、bdo(1.4-丁二醇) 900g、tpa(对苯二甲酸)581g和gl(丙三醇)5.52g,在不加催化剂的条件下且温度为140℃进行共混,紧接着开始第一段酯化,压力为0.12mpa,酯化1.3h后;第二段酯化开始,升高温度达至210℃时,加入催化剂tetrabutyl titanate(钛酸四丁酯)进行酯化,反应3.5h左右,当产生的水与理论上水的质量相当(90~110%)时;缩聚阶段开始,加入催化剂tetrabutyl titanate(钛酸四丁酯)且升温到240℃,压力为500pa,缩聚3h后,当发现设备上扭矩到达2.0时,关闭加热;当温度下降到200℃时,关闭缩聚阶段,打开氮气阀和放气阀,利用氮气将温度降到160℃时,关闭氮气阀,加入ca 11.52g与mcc 14g,打开真空泵,开始第三段酯化,反应50min后,发现设备上扭矩不发生变化时,实验结束,记作mcp-1。

[0034]

实施例3

[0035]

通过两段酯化、一段缩聚加第三段酯化法,称取aa(己二酸)511.49g、bdo(1.4-丁二醇) 900g、tpa(对苯二甲酸)581g和gl(丙三醇)5.52g,在不加催化剂的条件下且温度为140℃进行共混,紧接着开始第一段酯化,压力为0.12mpa,酯化1.3h后;第二段酯化开始,升高温度达至210℃时,加入催化剂tetrabutyl titanate(钛酸四丁酯)进行酯化,反应3.5h左右,当产生的水与理论上水的质量相当(90~110%)时;缩聚阶段开始,加入催化剂tetrabutyl titanate(钛酸四丁酯)且升温到240℃,压力为500pa,缩聚3h后,当发现设备上扭矩到达2.0时,关闭加热;当温度下降到200℃时,关闭缩聚阶段,打开氮气阀和放气阀,利用氮气将温度降到160℃时,关闭氮气阀,加入ca 11.52g与mcc 28g,打开真空泵,开始第三段酯化,反应50min后,发现设备上扭矩不发生变化时,实验结束,记作mcp-2。

[0036]

实施例4

[0037]

通过两段酯化、一段缩聚加第三段酯化法,称取aa(己二酸)511.49g、bdo(1.4-丁二醇) 900g、tpa(对苯二甲酸)581g和gl(丙三醇)5.52g,在不加催化剂的条件下且温度为140℃进行共混,紧接着开始第一段酯化,压力为0.12mpa,酯化1.3h后;第二段酯化开始,升高温度达至200~230℃时,加入催化剂tetrabutyl titanate(钛酸四丁酯)进行酯化,反应3.5h左右,当产生的水与理论上水的质量相当(90~110%)时;缩聚阶段开始,加入催化剂tetrabutyl titanate (钛酸四丁酯)且升温到240℃,压力为500pa,缩聚3h后,当发现设备上扭矩到达2.0时,关闭加热;当温度下降到200℃时,关闭缩聚阶段,打开氮气阀和放气阀,利用氮气将温度降到160℃时,关闭氮气阀,加入ca 11.52g与mcc 42g,打开真空泵,开始第三段酯化,反应50min后,发现设备上扭矩不发生变化时,实验结束,记作mcp-3。

[0038]

实施例5

[0039]

通过两段酯化、一段缩聚加第三段酯化法,称取aa(己二酸)511.49g、bdo(1.4-丁二醇) 900g、tpa(对苯二甲酸)581g和gl(丙三醇)5.52g,在不加催化剂的条件下且温度为140℃进行共混,紧接着开始第一段酯化,压力为0.12mpa,酯化1.3h后;第二段酯化开始,升高温度达至210℃时,加入催化剂tetrabutyl titanate(钛酸四丁酯)进行酯化,反应3.5h左右,当产生的水与理论上水的质量相当(90~110%)时;缩聚阶段开始,加入催化剂

tetrabutyl titanate(钛酸四丁酯)且升温到240℃,压力为500pa,缩聚3h后,当发现设备上扭矩到达2.0时,关闭加热;当温度下降到200℃时,关闭缩聚阶段,打开氮气阀和放气阀,利用氮气将温度降到160℃时,关闭氮气阀,加入ca 11.52g与mcc 56g,打开真空泵,开始第三段酯化,反应50min后,发现设备上扭矩不发生变化时,实验结束,记作mcp-4。

[0040]

实施例6

[0041]

通过两段酯化、一段缩聚加第三段酯化法,称取aa(己二酸)511.49g、bdo(1.4-丁二醇) 900g、tpa(对苯二甲酸)581g和gl(丙三醇)5.52g,在不加催化剂的条件下且温度为140℃进行共混,紧接着开始第一段酯化,压力为0.12mpa,酯化1.3h后;第二段酯化开始,升高温度达至210℃时,加入催化剂tetrabutyl titanate(钛酸四丁酯)进行酯化,反应3.5h左右,当产生的水与理论上水的质量相当(90~110%)时;缩聚阶段开始,加入催化剂tetrabutyl titanate(钛酸四丁酯)且升温到240℃,压力为500pa,缩聚3h后,当发现设备上扭矩到达2.0时,关闭加热;当温度下降到200℃时,关闭缩聚阶段,打开氮气阀和放气阀,利用氮气将温度降到160℃时,关闭氮气阀,加入ca 11.52g与mcc 70g,打开真空泵,开始第三段酯化,反应50min后,发现设备上扭矩不发生变化时,实验结束,记作mcp-5。

[0042]

对照组1

[0043]

通过两段酯化和一段缩聚法,称取aa(己二酸)511.49g、bdo(1.4-丁二醇)900g、tpa (对苯二甲酸)581g和gl(丙三醇)5.52g,在不加催化剂的条件下且温度为140℃进行共混,紧接着开始第一段酯化,压力为0.12mpa,酯化1.3h后;第二段酯化开始,升高温度达至210℃时,加入催化剂tetrabutyl titanate(钛酸四丁酯)进行酯化,反应3.5h左右,当产生的水与理论上水的质量相当(90~110%)时;缩聚阶段开始,加入催化剂tetrabutyl titanate(钛酸四丁酯) 且升温到240℃,压力为500pa,缩聚5.5h后,当发现设备上扭矩不发生变化时,实验结束,记作p-0。

[0044]

检测结果:

[0045]

分别检测了对照组1、实施例1、实施例2、实施例3、实施例4、实施例5和实施例6制得的一种高撕裂、高穿刺pbat共聚酯材料的撕裂强度和穿刺强度。其中,采用《gb/t 529-2008硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》中撕裂强度的测试方法,测试样品的长度为100mm,宽度为16mm,切口长度为40mm;计算公式为ts=f/d,其中ts(n/mm) 为撕裂强度,f(n)为撕裂试样时所需的力,d(mm)为试样厚度的中位数。测试样是用平板硫化机先热压,后冷压成型且经裁剪,测试温度为25℃。取三个实验5个数据中位数为该样品的抗穿刺强度,测试结果如表1所示;采用《gb/t 10004-2008包装用塑料复合膜、袋干法复合、挤出复合》中穿刺强度的测试方法,测试样品的直径为30mm,平均厚度为0.50

±

0.05mm。测试样是用平板硫化机先热压,后冷压成型且经裁剪规格为直径为30mm的板片,测试温度为25℃。取三个实验5个数据平均值为该样品的抗穿刺强度,测试结果如表2所示。

[0046]

通过表1可以看出,由对照组及实施例1至实施例6可以得出:本发明提供的一种抗撕裂、耐穿刺pbat共聚酯材料的撕裂强度随着mcc质量份数的增加,pbat共聚酯材料的撕裂强度先增加,后下降。在不添加mcc的情况下,pbat共聚酯材料的撕裂强度为109.26n/mm。在只添加0.5%wt的情况下,pbat共聚酯材料的撕裂强度为142.48n/mm。在只添加1%wt的情况下, pbat共聚酯材料的撕裂强度为194.76n/mm。在只添加2%wt的情况下,pbat共聚酯材

料的撕裂强度为173.28n/mm。在只添加3%wt的情况下,pbat共聚酯材料的撕裂强度为154.26n/mm。在只添加4%wt的情况下,pbat共聚酯材料的撕裂强度为138.48n/mm。在只添加5%wt的情况下,pbat共聚酯材料的撕裂强度为136.96n/mm。

[0047]

表1:一种抗撕裂、耐穿刺pbat共聚酯材料实施例的撕裂强度检测结果

[0048][0049]

通过表2可以看出,由对照组及实施例1至实施例6可以得出:本发明提供的一种高撕裂、高穿刺pbat共聚酯材料的穿刺强度随着mcc质量份数的增加,pbat共聚酯材料的穿刺强度先增加,后下降。在不添加mcc的情况下,pbat共聚酯材料的穿刺强度为12.02n。在只添加0.5%wt 的情况下,pbat共聚酯材料的穿刺强度为23.15n。在只添加1%wt的情况下,pbat共聚酯材料的穿刺强度为25.47n。在只添加2%wt的情况下,pbat共聚酯材料的穿刺强度为19.75n。在只添加3%wt的情况下,pbat共聚酯材料的穿刺强度为17.84n/mm。在只添加4%wt的情况下, pbat共聚酯材料的穿刺强度为15.27n。在只添加5%wt的情况下,pbat共聚酯材料的穿刺强度为15.16n。

[0050]

表2:一种抗撕裂、耐穿刺pbat共聚酯材料实施例的穿刺强度检测结果

[0051][0052]

由图1可以看出,柠檬酸在1754、1745和1711cm-1

处所具有c=o拉伸峰并没有出现在所检测的样品中,这表明柠檬酸在体系中参与了反应,从侧面得出pbat与mcc之间并非是共混在一起。

[0053]

实验结果表明,本技术提供的合成方法下添加1wt%份mcc的pbat共聚酯材料穿刺性能刺比不添加mcc的pbat共聚酯材料的穿刺性能提高了111.89%;添加1wt%份mcc的pbat共聚酯材料撕裂强度刺比不添加mcc的pbat共聚酯材料的撕裂强度提高了78.25%。本发明的制备方法可将大大提高pbat共聚酯材料的撕裂性能和穿刺性能,具有很高市场价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。