1.本发明涉及轧机控制技术领域,尤其是一种典型工况下轧机垂直压下系统容错抗扰控制方法。

背景技术:

2.本发明专利所研究针对的为冷轧板带轧机系统,由于轧制过程中负载扰动可能剧烈波动导致反馈控制无法快速跟随抵制扰动,出现控制器输入方向与本应输入方向相反的问题。此类问题可以看作控制器方向未知的故障,如果不能合理避免,生产中出现问题时将会导致轧辊波动振荡,不仅严重影响出口钢材的品质,甚至可能破坏连轧机组的结构发生安全事故。通常出现此类问题时钢厂生产线会立刻停机,而停机维护不可避免造成启动损失,为了解决该问题,有必要设计一种能抵抗控制器方向未知故障的抗扰动控制器。

技术实现要素:

3.本发明需要解决的技术问题是提供一种典型工况下轧机垂直压下系统容错抗扰控制方法,充分考虑液压缸的刚度非线性与电液伺服阀的控制方向未知故障,针对轧机在控制过程中的特点,建立轧机系统模型,获得一种抗扰动的容错反步自适应控制方法,在保证系统闭环稳定性的同时,可有效抑制轧制过程中负载突变对轧机压下系统造成的扰动,对板带材的高精度轧制具有重要意义。

4.为解决上述技术问题,本发明所采用的技术方案是:

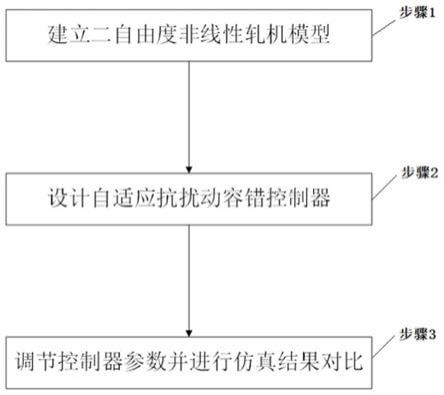

5.一种典型工况下轧机垂直压下系统容错抗扰控制方法,包括以下步骤:

6.步骤1,建立二自由度非线性垂直压下系统模型;

7.步骤2,考虑系统模型参数未知与伺服阀执行方向故障特性设计自适应控制器,利用自适应方法估计未知参数摄动与外部扰动,在控制器中加入nussbaum函数抵消控制器故障的影响,获得自适应抗扰动容错控制器的控制方案;

8.步骤3,通过计算机仿真,验证所述控制方案的有效性。

9.本发明技术方案的进一步改进在于:步骤1中,建立二自由度非线性轧机垂直压下系统模型的具体过程如下:

10.1.1建立轧机垂直压下系统动力学微分方程模型:

[0011][0012]

式中,m1,m2分别为工作辊质量、支撑辊与液压缸活塞的等效质量;f

var

为工作辊受到的扰动轧制力;k1,k2别为工作辊与支撑辊的等效刚度、支撑辊及液压缸与上机架之间的等效刚度;c

l

为支撑辊液压缸等效质量块与上机架之间的阻尼;z1,z2分别为两质量块的振动位移;c0为三次阻尼系数;u为液压缸输出的控制压力;b为控制系数未知,为 1或者-1;k1,k2在运行中存在参数摄动,令

[0013]

1.2建立轧机垂直压下系统状态空间模型:

[0014]

令

[0015]

建立状态空间表达式如下:

[0016][0017]

本发明技术方案的进一步改进在于:步骤2中,控制目标是使工作辊的振动速度、位移在扰动下尽可能小,认为理想参考轨迹为0;使用backstepping法设计控制器,使用反步法,递归每步误差求解电液伺服阀控制输入电流,具体设计步骤如下:

[0018]

step1,引入控制误差

[0019]

e1=x

1-x

1d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0020]

e2=x

2-x

2d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0021]

其中,x

1d

、x

2d

分别为x1、x2的理想参考轨迹,对式(3)微分得:

[0022][0023]

选取lyapunov函数

[0024][0025]

设计x

2d

如下:

[0026]

x

2d

=-c1e1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0027]

其中,c1为任意大于0的常数,由式(6)微分得:

[0028]

v.1=-c1e

12

e1e2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0029]

式(8)中的e2由x

2-x

2d

决定,因此要在下一步中设计x

2d

以抵消e2的影响;

[0030]

step2,引入控制误差

[0031]

e3=x

3-x

3d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0032]

对式(4)微分得:

[0033][0034]

定义李雅普诺夫函数

[0035][0036]

令

[0037][0038]

显而易见

[0039]

|e2|<ε e2sg(e2,ε)

[0040]

放缩不等式后代入(11),并令d=max|d(t)|;对求导得:

[0041]

取是对d的估计值,为的估计值,设计参考轨迹如下:

[0042][0043]

令代入(12)得:

[0044][0045]

其中

[0046][0047][0048]

其中,为任意大于0的常数,考虑估计误差设计李雅普诺夫函数

[0049][0050]

其中,θ,cd为正的常数,为保证李雅普诺夫函数负定,设计自适应律:

[0051][0052]

代入(14)得:

[0053][0054]

step3,再取第三李雅普诺夫函数:

[0055][0056]

求导得:

[0057][0058]

综上设计x4的参考轨迹

[0059][0060]

其中,c3,θ2为任意正常数;因为在估计过程中可能为0,为了防止无界,加入一个大于0的常数ε0,参考轨迹表达形式如下:

[0061][0062]

代入李雅普诺夫函数求微分

[0063][0064]

step4,令分别为k1,k2的估计值,考虑估计误差

[0065][0066][0067]

闭环系统的状态李雅普诺夫函数

[0068][0069]

对(19)求导得:

[0070][0071]

设计控制器参数如下:

[0072][0073][0074][0075]

[0076][0077]

n(χ)的定义将在后续给出,将控制律代入(20)可得

[0078][0079]

考虑n(χ)与χ(τ)的有界性,全局的李雅普诺夫函数表示为:

[0080][0081]

此处选择的n(χ)如下:

[0082][0083]

其中,i=1,2,...,n,α与β都是正的常数;

[0084]

ni(χ)为一个奇函数,令显而易见gi(χ)为偶函数,通过直接积分得:

[0085][0086]

对于任意χi>0,仅考虑χi>0的情况,对于χi<0的情况分析过程是类似的;为了表达清晰,令当sign(bi)=1时与sign(bi)=-1,显而易见

[0087]

因此通过选择α的值使得的区间存在,并且该区间为其中m=1/β,n为正整数;此时可以分析(22)的有界性:

[0088][0089]

考虑以下两种情况:

[0090]

情形一,χ

→

∞,则t

→

∞时可得v4(t)

→‑

∞与假设前提矛盾,所以v4(t)有界;

[0091]

情形二,χ有界,显而易见v4(t)有界;

[0092]

综上v4(t)一定有界;所以闭环系统各个信号有界。

[0093]

本发明技术方案的进一步改进在于:步骤3中,通过数值仿真,验证自适应容错抗扰控制器在保证系统闭环稳定性的同时,能够有效抑制轧制过程中负载突变对轧机压下系统造成的扰动,未出现故障条件下的振荡发散情形。

[0094]

由于采用了上述技术方案,本发明取得的技术进步是:

[0095]

1、本发明充分考虑了轧机的刚度非线性,建立起轧机控制前后的非线性轧机模型,并且设计了一种考虑输入故障的主动轧机非线性自适应控制器,在结构参数未知并且存在执行器故障的情况下,使系统达到稳定的状态,最后通过仿真验证了所提出的模型的正确性,所提出的控制器的有效性,从而满足了轧机系统的控制性能,达到了轧机控制系统提高板材质量与精度的目的。

[0096]

2、本发明针对轧机系统具有的典型的非线性,充分考虑液压缸的刚度非线性与电液伺服阀的控制方向未知故障,针对轧机在控制过程中的特点,建立轧机系统模型,提出了一种抗扰动的容错反步自适应控制方法,通过计算机仿真验证了自适应容错抗扰控制器在保证系统闭环稳定性的同时,可有效抑制轧制过程中负载突变对轧机压下系统造成的扰动,对板带材的高精度轧制具有重要意义。

附图说明

[0097]

图1是本发明的研究路线流程图;

[0098]

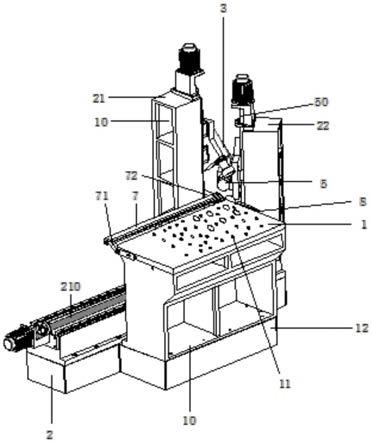

图2是本发明中轧机垂直压下系统结构示意图;

[0099]

图3是本发明中咬钢工况工作辊位移图;

[0100]

图4是本发明中咬钢工况支撑辊位移图;

[0101]

图5是本发明中钢板厚度波动时的工作辊位移图;

[0102]

图6是本发明中钢板厚度波动时的支撑辊位移图。

具体实施方式

[0103]

下面结合附图及实施例对本发明做进一步详细说明:

[0104]

轧机垂直压下系统,在轧制过程中由于负载剧烈变化,导致反馈控制中控制器电液伺服阀及液压缸输出无法跟随抵抗扰动,出现控制器输出方向与期望控制方向相反的情况,此时系统将产生振荡。同时,由于安装位置偏差、机械结构个体差异等情况,系统的结构刚度实际存在一定程度的摄动情况。以上原因使得轧机垂直压下系统在轧制过程中的抗扰动控制策略是一个极为复杂的问题。

[0105]

在轧机垂直压下系统中,某些结构参数的获取是不准确的,在轧辊转动过程中产生的偏心会使轧辊质心变化,因此轧辊质量、轧辊间的刚度阻尼在工作中会不同于静止时,其结构参数事实上是未知的,这给高精度轧钢带来了挑战;电液伺服阀作为高效的执行器广泛的应用于冷连轧机控制系统中,但是由于反馈控制本身的缺陷,在面对剧烈变化的扰动过程中,控制器可能无法快速跟随扰动变化并动作,出现控制器输入方向与预期方向相反的结果,本发明是基于此类问题建立的模型,使用自适应方法估计轧机模型参数的摄动与未知扰动,使用nussbaum函数加入控制器抵消控制器方向故障,可以保证系统所有信号的闭环稳定性,并利用计算机仿真验证了该控制策略的有效性。

[0106]

如图1、2所示,一种典型工况下轧机垂直压下系统容错抗扰控制方法,包括以下步骤:

[0107]

步骤1,建立二自由度非线性垂直压下系统模型;

[0108]

1.1建立轧机垂直压下系统动力学微分方程模型:

[0109][0110]

其中,m1,m2分别为工作辊质量、支撑辊与液压缸活塞的等效质量,f

var

为工作辊受到的扰动轧制力,k1,k2别为工作辊与支撑辊、支撑辊及液压缸与上机架之间的等效刚度,c

l

为支撑辊液压缸等效质量块与上机架之间的阻尼,z1,z2分别为两质量块的振动位移,c0为三次阻尼系数,u为液压缸输出的控制压力,b为控制系数未知,为 1或者-1;k1,k2在运行中存在参数摄动,令

[0111]

1.2建立轧机垂直压下系统状态空间模型:

[0112]

令

[0113]

建立状态空间表达式如下:

[0114][0115]

步骤2,考虑系统模型参数未知与伺服阀执行方向故障特性设计自适应控制器,利用自适应方法估计未知参数摄动与外部扰动,在控制器中加入nussbaum函数抵消控制器故障的影响,获得自适应抗扰动容错控制器的控制方案;

[0116]

因为控制目标是使工作辊的振动速度、位移在扰动下尽可能小,认为理想参考轨迹为0;使用backstepping法设计控制器,使用反步法,递归每步误差求解电液伺服阀控制输入电流,具体设计步骤如下:

[0117]

step1:引入控制误差

[0118]

e1=x

1-x

1d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0119]

e2=x

2-x

2d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0120]

其中,x

1d

、x

2d

分别为x1、x2的理想参考轨迹,对式(3)微分可得:

[0121][0122]

选取lyapunov函数

[0123][0124]

设计x

2d

如下:

[0125]

x

2d

=-c1e1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0126]

其中,c1为任意大于0的常数,由式(6)微分可得:

[0127][0128]

式(8)中的e2由x

2-x

2d

决定,因此要在下一步中设计x

2d

以抵消e2的影响;

[0129]

step2:引入控制误差

[0130]

e3=x

3-x

3d

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0131]

对式(4)微分得:

[0132][0133]

定义李雅普诺夫函数

[0134][0135]

令

[0136][0137]

显而易见

[0138]

|e2|<ε e2sg(e2,ε)

[0139]

放缩不等式后代入(11),并令d=max|d(t)|;对求导可得:

[0140][0141]

取是对d的估计值,为的估计值,设计参考轨迹如下:

[0142][0143]

令代入(12)得:

[0144][0145]

其中

[0146][0147][0148]

其中为任意大于0的常数,考虑估计误差设计李雅普诺夫函数

[0149][0150]

其中θ,cd为正的常数,为保证李雅普诺夫函数负定,设计自适应律:

[0151][0152]

代入(14)可得:

[0153][0154]

step3:再取第三李雅普诺夫函数,

[0155][0156]

求导可得

[0157][0158]

综上设计x4的参考轨迹

[0159][0160]

其中c3,θ2为任意正常数;因为在估计过程中可能为0,为了防止无界,加入一个大于0的常数ε0,参考轨迹表达形式如下:

[0161][0162]

代入李雅普诺夫函数求微分

[0163][0164]

step4,令分别为k1,k2的估计值,考虑估计误差

[0165][0166][0167]

闭环系统的状态李雅普诺夫函数

[0168][0169]

对(19)求导可得

[0170][0171]

设计控制器参数如下:

[0172][0173][0174][0175][0176][0177]

n(χ)的定义将在后续给出;

[0178]

将控制律代入(20)可得:

[0179][0180]

考虑n(χ)与χ(τ)的有界性,全局的李雅普诺夫函数表示为:

[0181][0182]

此处选择的n(χ)如下:

[0183][0184]

其中i=1,2,...,n,α与β都是正的常数。

[0185]

n(χ)为一个奇函数,令显而易见g(χ)为偶函数,通过直接积分可得

[0186][0187]

对于任意χi>0,仅考虑χ>0的情况,对于χ<0的情况分析过程是类似的。

[0188]

可以通过选择α的值使得的区间存在,并且该区间为其中m=1/β,n为正整数。此时可以分析(22)的有

界性:

[0189][0190]

考虑以下两种情况:

[0191]

情形一,χ

→

∞,则t

→

∞时可得v4(t)

→‑

∞与假设前提矛盾,所以v4(t)有界;

[0192]

情形二,χ有界,显而易见v4(t)有界;

[0193]

综上v4(t)一定有界,系统闭环稳定。

[0194]

步骤3,通过计算机仿真,验证所述控制方案的有效性;具体是指对步骤2中设计的反步自适应抗扰动容错控制器参数调节和仿真结果对比。

[0195]

通过数值仿真,验证自适应容错抗扰控制器在保证系统闭环稳定性的同时,能够有效抑制轧制过程中负载突变对轧机压下系统造成的扰动,未出现故障条件下的振荡发散情形,对板带材的高精度轧制具有重要意义。

[0196]

取某轧机垂直压下系统参数如下:

[0197]

m1=1050kg,m2=820kg,k1=1.04

×

109n/m,

[0198]

k2=0.82

×

109n/m

[0199]cl

=4

×

106n

·

s/m,

[0200]

c0=1

×

102n

·

s/m3。

[0201]

在轧机垂直压下系统中,轧件头部进入辊缝为咬钢工况,工作辊受到扰动可以用阶跃力表示;由于轧制、温度不均匀导致钢坯头的变形,板材的厚度将会周期波动,该工况下工作辊扰动可由正弦信号表示。

[0202]

如图3所示,是本发明中咬钢工况工作辊位移图;

[0203]

由图3可知工作辊最大垂直位移为0.148μm,使用本发明设计的自适应抗扰动容错控制器后工作辊最大垂直位移为0.021μm,振幅降低85.81%;

[0204]

如图4所示,是本发明中咬钢工况支撑辊位移图;

[0205]

由图4可知支撑辊最大位移为0.152μm,使用本发明设计的自适应抗扰动容错控制器后支撑辊最大位移为0.023μm,振幅降低84.69.%。

[0206]

由此可知,系统控制效果显著,在执行器故障发生时仍然可以有效实现控制目标。

[0207]

图5是本发明中钢板厚度波动时的工作辊位移图;

[0208]

由图5可知工作辊最大垂直位移为0.382μm,使用本发明设计的自适应抗扰动容错控制器后工作辊最大垂直位移为0.112μm,振幅降低78.56%;

[0209]

图6是本发明中钢板厚度波动时的支撑辊位移图。

[0210]

由图6可知支撑辊最大位移为0.379μm,使用本发明设计的自适应抗扰动容错控制器后支撑辊最大位移为0.120μm,振幅降低76.08%。虽然支撑辊后续位移存在波动,但是考虑到实际控制目标为工作辊位移,所以在执行器故障发生时仍然可以有效实现控制目标。

[0211]

本发明还有其他多种实施,对于本领域的技术人员来说,本发明可以有各种更改和变化,凡是在本发明的精神和原则之内,所做的任何修改,等同替换、改进等,均应包含在本发明所附权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。