1.本技术涉及钢铁生产轧制领域,尤其涉及一种平整机的轧制力计算模型的确定方法及装置。

背景技术:

2.平整机的使用是薄带钢生产中的一个非常关键的环节,平整机的轧制力设定是否合理将直接影响到产品的表面质量、力学性能与板形质量是否能够满足生产要求。

3.在平整工序中,针对不同钢种薄带钢在进行平整时,目前大多是根据大数据采集得到的一个参数的具体数值来确定平整机的轧制力。但是,这种人为给定参数的方法在实际生产中,其适应性并不强,因为其忽略了待轧钢卷在轧制时的轧制工况参数对平整机轧制力的影响,通过这种方式得到的轧制力往往与实际轧制力存在较大的偏差,进而导致在实际生产中生产效果不佳,不能满足对不同钢种薄带钢的轧制要求。

技术实现要素:

4.本发明提供了一种平整机的轧制力计算模型的确定方法及装置,以解决或者部分解决目前现有方式得到的轧制力与实际轧制力相差较大的技术问题。

5.为解决上述技术问题,本发明提供了一种平整机的轧制力计算模型的确定方法,所述方法包括:

6.收集预设钢种的轧制过程参数及其数值;

7.基于所述轧制过程参数确定初始轧制力计算模型中的模型参数的数值;

8.构建初始函数关系式;所述初始函数关系式用于表征所述模型参数和工况参数的关系;所述工况参数属于所述轧制过程参数;

9.根据所述模型参数的数值和所述工况参数的数值求解所述初始函数关系式,得到目标函数关系式;

10.将所述目标函数关系式置入所述初始轧制力计算模型中,得到目标轧制力计算模型。

11.优选的,所述基于所述轧制过程参数确定初始轧制力计算模型中的模型参数的数值,具体包括:

12.构建所述初始轧制力计算模型,所述模型参数具有初始值;

13.将所述轧制过程参数输入所述初始轧制力计算模型,结合所述模型参数的所述初始值计算得到计算轧制力;

14.根据所述计算轧制力与实际轧制力的差值,调整所述模型参数的初始值,得到所述模型参数的数值,所述实际轧制力从所述轧制过程参数中获得。

15.优选的,所述根据所述计算轧制力与实际轧制力的差值,调整所述模型参数的初始值,得到所述模型参数的数值,具体包括:

16.以所述差值满足预设差值范围为目标调整所述模型参数的初始值,得到所述模型

参数的数值。

17.优选的,所述初始轧制力计算模型公式为:

18.p=f*b

[0019][0020][0021][0022][0023]

其中,p为轧制力,f为单位轧制力,b为带钢宽度,l为接触弧长,d为工作辊直径,r为压下率,μ为摩擦系数,h1为平整入口带钢厚度,h2为平整出口带钢厚度,σ

p

为变形抗力,a为材料特性参数,a0为第一接触弧长修正系数,a1为第二接触弧长修正系数,σs为带钢屈服强度,为应变速率,σ1为带钢入口张力,σ1=tb/(b*h1/(1-e/100))*1000,tb为平整机入口张力,σ2为带钢出口张力,σ2=tf/(b*h2)*1000,tf为平整机出口张力,v为平整机速度,k1、k2和k3分别为相关系数。

[0024]

优选的,所述初始函数关系式包括:

[0025]

关系式1:a=d0 d1*h2 d2*e d3*b d4*d d5*tb d6*tf d7*σs;

[0026]

关系式2:a0=e0 e1*h2 e2*e e3*b e4*d e5*tb e6*tf e7*σs;

[0027]

关系式3:a1=f0 f1*h2 f2*e f3*b f4*d f5*tb f6*tf f7*σs;

[0028]

其中,所述模型参数包括:材料特性参数a,第一接触弧长修正系数a0,第二接触弧长修正系数a1;所述工况参数包括:平整机出口带钢厚度h2,平整延伸率e,带钢宽度b,平整机工作辊直径d,平整机入口张力tb,平整机出口张力tf,带钢屈服强度σs,所述工况参数在所述关系式1中的系数d0~d7,所述工况参数在所述关系式2中的系数e0~e7,所述工况参数在所述关系式3中的系数f0~f7。

[0029]

优选的,所述根据所述模型参数的数值和所述工况参数的数值求解所述初始函数关系式,得到目标函数关系式,具体包括:

[0030]

获得所述工况参数的n组数值,n≥7且为正整数;

[0031]

将模型参数的数值和所述工况参数的n组数值,带入所述初始函数关系式进行计算,确定所述工况参数在所述初始函数关系式中的系数;

[0032]

基于所述工况参数在所述初始函数关系式中的系数,确定所述目标函数关系式。

[0033]

优选的,所述根据所述模型参数的数值和所述工况参数的数值求解所述初始函数关系式,得到目标函数关系式,还包括:

[0034]

根据所述模型参数的数值和所述工况参数的数值,基于采用最小二乘法求解所述初始函数关系式,确定所述目标函数关系式。

[0035]

本发明提供了一种平整机的控制方法,所述方法包括:

[0036]

获得待轧钢卷的钢种和相关轧制参数;

[0037]

根据所述待轧钢卷调用对应的目标轧制力计算模型;其中,所述目标轧制力计算

模型根据如上述所述的一种平整机的轧制力计算模型的确定方法得到;

[0038]

根据所述相关轧制参数中的工况参数的数值和所述目标轧制力计算模型中的目标函数关系式,得到对应的所述模型参数的数值;

[0039]

将所述模型参数的数值和所述相关轧制参数输入到所述目标轧制力计算模型中计算,得到所述待轧钢卷的轧制力;

[0040]

根据所述待轧钢卷的轧制力控制平整机对所述待轧钢卷进行轧制。

[0041]

本发明提供了一种平整机轧制力计算模型的确定装置,所述装置包括:

[0042]

收集模块:用于收集预设钢种的轧制过程参数及其数值;

[0043]

确定模块:用于基于所述轧制过程参数确定初始轧制力计算模型中的模型参数的数值;

[0044]

构建模块:用于构建初始函数关系式,通过所述初始函数关系式来表征所述模型参数和工况参数的关系;所述工况参数属于所述轧制过程参数;

[0045]

求解模块:用于根据所述模型参数的数值和所述工况参数的数值求解所述初始函数关系式,得到目标函数关系式;

[0046]

计算模块:用于将所述目标函数关系式置入所述初始轧制力计算模型中,得到目标轧制力计算模型。

[0047]

优选的,所述确定模块,具体用于:

[0048]

构建所述初始轧制力计算模型,所述模型参数具有初始值;

[0049]

将所述轧制过程参数输入所述初始轧制力计算模型,结合所述模型参数的所述初始值计算得到计算轧制力;

[0050]

根据所述计算轧制力与实际轧制力的差值,调整所述模型参数的初始值,得到所述模型参数的数值,所述实际轧制力从所述轧制过程参数中获得。

[0051]

优选的,所述确定模块,具体用于:

[0052]

以所述差值满足预设差值范围为目标调整所述模型参数的初始值,得到所述模型参数的数值。

[0053]

优选的,所述初始轧制力计算模型公式为:

[0054]

p=f*b

[0055][0056][0057][0058][0059]

其中,p为轧制力,f为单位轧制力,b为带钢宽度,l为接触弧长,d为工作辊直径,r为压下率,μ为摩擦系数,h1为平整入口带钢厚度,h2为平整出口带钢厚度,σ

p

为变形抗力,a为材料特性参数,a0为第一接触弧长修正系数,a1为第二接触弧长修正系数,σs为带钢屈服强度,为应变速率,σ1为带钢入口张力,σ1=tb/(b*h1/(1-e/100))*1000,tb为平整机入口

张力,σ2为带钢出口张力,σ2=tf/(b*h2)*1000,tf为平整机出口张力,v为平整机速度,k1、k2和k3分别为相关系数。

[0060]

优选的,所述初始函数关系式包括:

[0061]

关系式1:a=d0 d1*h2 d2*e d3*b d4*d d5*tb d6*tf d7*σs;

[0062]

关系式2:a0=e0 e1*h2 e2*e e3*b e4*d e5*tb e6*tf e7*σs;

[0063]

关系式3:a1=f0 f1*h2 f2*e f3*b f4*d f5*tb f6*tf f7*σs。

[0064]

其中,所述模型参数包括:材料特性参数a,第一接触弧长修正系数a0,第二接触弧长修正系数a1;所述工况参数包括:平整机出口带钢厚度h2,平整延伸率e,带钢宽度b,平整机工作辊直径d,平整机入口张力tb,平整机出口张力tf,带钢屈服强度σs,所述工况参数在所述关系式1中的系数d0~d7,所述工况参数在所述关系式2中的系数e0~e7,所述工况参数在所述关系式3中的系数f0~f7。

[0065]

优选的,所述求解模块,具体用于:

[0066]

获得所述工况参数的n组数值,n≥7且为正整数;

[0067]

将模型参数的数值和所述工况参数的n组数值,带入所述初始函数关系式进行计算,确定所述工况参数在所述初始函数关系式中的系数;

[0068]

基于所述工况参数在所述初始函数关系式中的系数,确定所述目标函数关系式。

[0069]

优选的,所述求解模块,具体用于:

[0070]

根据所述模型参数的数值和所述工况参数的数值,基于采用最小二乘法求解所述初始函数关系式,确定所述目标函数关系式。

[0071]

本发明提供了一种平整机的控制装置,所述装置包括:

[0072]

检索单元:用于获得到待轧钢卷的钢种和相关轧制参数;

[0073]

调用单元:用于根据所述待轧钢卷调用对应的目标轧制力计算模型;其中,所述目标轧制力计算模型根据如上述技术方案所述的一种平整机的轧制力计算模型的确定方法得到;

[0074]

确定单元:用于根据所述相关轧制参数中的工况参数的数值和所述目标轧制力计算模型中的目标函数关系式,得到对应的所述模型参数的数值;

[0075]

计算单元:用于将所述模型参数的数值和所述相关轧制参数输入到所述目标轧制力计算模型中计算,得到所述待轧钢卷的轧制力;

[0076]

轧制单元:用于根据所述待轧钢卷的轧制力控制平整机对所述带扎钢卷进行轧制。

[0077]

通过本发明的一个或者多个技术方案,本发明具有以下有益效果或者优点:

[0078]

本发明提供了一种平整机的轧制力计算模型的确定方法,通过收集预设钢种实际的轧制过程参数,并联合初始轧制力计算模型确定出该模型中的模型参数的数值,然后结合模型参数的数值和初始函数关系式得到目标函数关系式,并将其作为目标轧制力计算模型的一部分。由于目标函数关系式考虑了预设钢种实际的轧制工况参数对模型参数的影响,因此根据该目标函数关系式计算确定的模型参数a、a0、a1的数值准确度很高。进而在利用目标轧制力计算模型确定轧制力时,充分考虑了钢卷的实际轧制参数对轧制力的影响,因此得到的计算轧制力精确度高,与实际轧制力的偏差符合生产要求。

[0079]

进一步的,将该目标轧制力计算模型应用于生产实际在线控制,可以实现平整机

轧制力在线全自动设定和计算的功能,很大程度上提高了生产效率与产品质量。

[0080]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

[0081]

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

[0082]

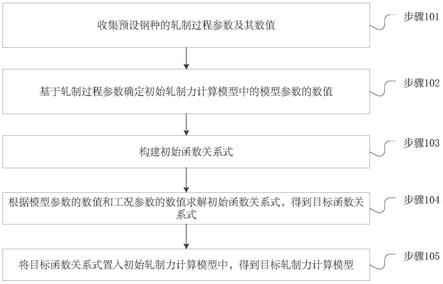

图1示出了根据本发明实施例的一种平整机的轧制力计算模型的确定方法流程图;

[0083]

图2示出了根据本发明实施例的一种钢种牌号为be019001的轧制力模型设定计算值与实际值的对比图;

[0084]

图3示出了根据本发明实施例的一种钢种牌号为be019001的轧制力设定值与实际值偏差的分布图;

[0085]

图4示出了根据本发明实施例的一种平整机的控制方法流程图;

[0086]

图5示出了根据本发明实施例的一种平整机轧制力计算模型的确定装置模块图;

[0087]

图6示出了根据本发明实施例的一种平整机的控制装置模块图。

具体实施方式

[0088]

为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

[0089]

为了解决目前得到的轧制力与实际轧制力存在较大偏差的技术问题。本发明提供了一种平整机的轧制力计算模型的确定方法。通过收集预设钢种实际的轧制过程参数,并联合初始轧制力计算模型确定出该模型中的模型参数的数值,然后结合模型参数的数值和初始函数关系式得到目标函数关系式,并将其作为目标轧制力计算模型的一部分。由于目标函数关系式考虑了预设钢种实际的轧制工况参数对模型参数的影响,因此根据该目标函数关系式计算确定的模型参数a、a0、a1的数值准确度很高。进而在利用目标轧制力计算模型确定轧制力时,充分考虑了钢卷的实际轧制参数对轧制力的影响,因此得到的计算轧制力精确度高,与实际轧制力的偏差符合生产要求。

[0090]

进一步的,将该目标轧制力计算模型应用于生产实际在线控制,可以实现平整机轧制力在线全自动设定和计算的功能,很大程度上提高了生产效率与产品质量。

[0091]

为了详细的说明和解释本发明,本发明实施例公开了一种平整机的轧制力计算模型的确定方法。在利用同一平整机对薄带钢进行轧制时,因不同钢种薄带钢在计算轧制力时的模型参数和工况参数各不相同,因此不同钢种薄带钢对应有各自的轧制力计算模型,本实施例以钢种牌号划分各钢种薄带钢对应的轧制力计算模型,并将其中任意一种钢种作为预设钢种为例进行详细说明,其他钢种处理方法类似。

[0092]

下面请参考图1,该方法包括以下步骤:

[0093]

步骤101,收集预设钢种的轧制过程参数及其数值。

[0094]

在本实施例中,是通过采集预设钢种在平整生产过程中的大数据来获得其轧制过程参数及其数值。

[0095]

具体来说,收集的轧制过程参数至少包括:预设钢种牌号、平整机入口张力tb、平整机出口张力tf、平整机工作辊直径d、平整机轧制速度v、压下率r、摩擦系数μ、平整入口带钢厚度h1、平整出口带钢厚度h2、平整延伸率e、带钢宽度b、带钢入口张力σ1、带钢出口张力σ2、变形抗力σ

p

、变速率带钢屈服强度σs、材料特性参数a、第一接触弧长修正系数a0、第二接触弧长修正系数a1、单位轧制力f、轧制力p。

[0096]

关于以上轧制过程参数的用途,将在下文具体阐述,在此不再赘述。

[0097]

步骤102,基于轧制过程参数确定初始轧制力计算模型中的模型参数的数值。

[0098]

在本实施例中,由于轧制力计算模型的模型参数的数值与模型计算精度呈正相关关系,因此,如何准确确定模型参数的数值是本实施例需要考虑的问题。在此基础上,为了提高模型参数的数值的准确性,以轧制过程参数中的部分相关参数和轧制力计算模型相结合来得到模型的计算轧制力,并以计算轧制力与实际轧制力的差值满足预设差值范围为目标来约束调整轧制力计算模型中的模型参数的数值,进而提高了模型参数的数值的准确性,利用此数值求得的轧制力更贴合实际生产的轧制力。

[0099]

下面请看具体的描述。

[0100]

首先构建一个初始轧制力计算模型。具体来说,本实施例构建的初始轧制力计算模型可以选用roberts平整轧制力计算模型,该计算模型公式为:

[0101]

p=f*b

[0102][0103][0104][0105][0106]

其中,在该计算模型公式中,p为轧制力,f为单位轧制力,b为带钢宽度,l为接触弧长,d为工作辊直径,r为压下率,μ为摩擦系数,h1为平整入口带钢厚度,h2为平整出口带钢厚度,σ

p

为变形抗力,a为材料特性参数,a0为第一接触弧长修正系数,a1为第二接触弧长修正系数,σs为带钢屈服强度,为应变速率,σ1为带钢入口张力,σ1=tb/(b*h1/(1-e/100))*1000,tb为平整机入口张力,σ2为带钢出口张力,σ2=tf/(b*h2)*1000,tf为平整机出口张力,v为平整机轧制速度,k1、k2和k3分别为相关系数。

[0107]

在本实施例中,初始轧制力计算模型中的模型参数包括材料特性参数a、第一接触弧长修正系数a0和第二接触弧长修正系数a1,在计算之前需要给初始轧制力计算模型赋予初始值。该模型参数初始值是基于平整生产过程大数据,以预设钢种牌号为划分来确定的。例如,本实施例运用在某条镀锌生产线上的四辊平整机上,通过利用matlab软件分析采集到的平整生产过程大数据,可以给定模型参数的初始值分别为:a=51.6、a0=1.9、a1=0.2,同时也确定初始轧制力计算模型中的μ=0.3、k3=1.155、k1=k2=0.5。

~f7。

[0122]

在本实施例中,将上述所得到的模型参数a、a0、a1作为函数值,将工况参数的平整机出口带钢厚度h2、平整延伸率e、带钢宽度b、平整机工作辊直径d、平整入口张力tb、平整出口张力tf、带钢屈服强度y作为自变量,通过采用最小二乘法获取到相关自变量的系数。

[0123]

在得到工况参数在初始函数关系式中的系数之后,即可利用该系数确定目标函数关系式。

[0124]

具体来说,不同钢种的待轧钢卷在同一平整机中对应的着各自不同的工况参数h2、e、b、d、tb、tf、σs,故而不同钢种的待轧钢卷也有着各自对应的工况参数法的系数。通过上述步骤,将预设钢种待轧钢卷的预设工况参数结合经过计算获得的该预设工况参数的系数带入初始函数关系式中会得到目标函数关系式。从而可得到该预设钢种准确的模型参数a、a0、a1的数值。为轧制力计算模型提供准确的数据支持。

[0125]

步骤105,将目标函数关系式置入初始轧制力计算模型中,得到目标轧制力计算模型。

[0126]

在本实施例中,由于目标轧制力计算模型中包含有目标函数关系式,因此,任一钢种薄带钢在平整前,都能够利用目标函数关系式先确定出对应的模型参数a、a0、a1的数值。由于目标函数关系式考虑了预设钢种实际的轧制工况参数对模型参数的影响,因此根据该目标函数关系式计算确定的模型参数a、a0、a1的数值准确度很高,能够为目标轧制力计算模型提供准确的数据支持。然后,将模型参数a、a0、a1的数值带入到目标轧制力计算模型中,结合其他相关轧制参数计算出符合生产要求的轧制力进行平整。采用上述方法确定的平整机的轧制力计算模型计算速度快、精确度高。由此解决了目前在计算平整轧制力时,得到的轧制力与实际轧制力存在较大偏差的技术问题。将该计算模型应用于生产实际在线控制,可以此实现平整机轧制力在线全自动设定和计算的功能,很大程度上提高了生产效率与产品质量。

[0127]

为了说明和解释本发明,下面使用具体的示例进行举例说明。

[0128]

在本示例中,以钢种牌号为be019001为例,获取be019001钢种的轧制过程参数,并执行上述步骤101~步骤104,获取目标函数关系式,该目标函数关系式具体如下:

[0129]

a=-240.9917449-15.30287531*h 3.379071605*e 0.259481669*b-0.11829368*d-2.398268699*tb-9.807286117*tf 2.570936108*y;

[0130]

a0=1.749209268-0.014516922*h-0.011361815*e 0.000158012*b-0.00012338*d-0.002370476*tb-0.00519375*tf 0.001643214*y;

[0131]

a1=0.350790732 0.014516922*h 0.011361815*e-0.000158012*b 0.00012338*d 0.002370476*tb 0.00519375*tf-0.001643214*y。

[0132]

将上述目标函数关系置入be019001钢种对应的初始轧制力计算模型中,得到be019001钢种对应的目标轧制力计算模型。从实际生产参数比较中可知,采用上述方法获取到的目标函数关系式应用于轧制力设定计算,所生产钢卷的平整轧制力的设定计算结果与实际值比较接近,如图2所示。图3为轧制力设定计算值相对于实际值的偏差,从图中可以看出,超过90%以上的钢卷的偏差落在了20%以内,设定精度满足生产在线控制要求,实现了自动设定计算。

[0133]

基于上述一种平整机的轧制力计算模型的确定方法相同的发明构思,本实施例可

获得一种平整机的控制方法,请参考图4,其方法包括以下步骤:

[0134]

步骤401,获得待轧钢卷的钢种和相关轧制参数。

[0135]

具体来说,不同钢种薄带钢在同一平整机里进行轧制时,其相关的轧制参数是各不相同的。本实施例将其中任意一种薄带钢作为待轧钢卷进行说明,其他薄带钢类似操作即可。

[0136]

在本实施例中,相关轧制参数至少包括:待轧钢卷的钢种牌号、平整机入口张力tb、平整机出口张力tf、平整机工作辊直径d、平整机轧制速度v、压下率r、摩擦系数μ、平整入口带钢厚度h1、平整出口带钢厚度h2、平整延伸率e、带钢宽度b、带钢入口张力σ1、带钢出口张力σ2、变形抗力σ

p

、变速率带钢屈服强度σs、材料特性参数a、第一接触弧长修正系数a0、第二接触弧长修正系数a1、单位轧制力f,等等。在确定待轧钢卷的钢种和平整机之后,即可获得相关轧制参数。

[0137]

步骤402,根据待轧钢卷调用对应的目标轧制力计算模型。

[0138]

在本实施例中,目标轧制力计算模型根据上述的一种平整机的轧制力计算模型的确定方法得到。在此不再赘述。

[0139]

具体来说,在上述的一种平整机的轧制力计算模型的确定方法中,获得目标轧制力计算模型后,已将该目标轧制力计算模型置入到平整机的相关控制系统中。由于不同钢种薄带钢具有各自对应的目标轧制力计算模型,故可根据待轧钢卷的钢种牌号调用其对应的目标轧制力计算模型即可。

[0140]

步骤403,根据相关轧制参数中的工况参数的数值和目标轧制力计算模型中的目标函数关系式,得到对应的模型参数的数值。

[0141]

具体来说,由于目标函数关系式已经固化到目标轧制力计算模型中,因此,在得到相关轧制参数中的工况参数的数值之后,会调出目标函数关系式,并将工况参数的数值带入到目标函数关系式中进行计算,并得到模型参数a、a0、a1的数值,目标函数关系式考虑了预设钢种实际的轧制工况参数对模型参数的影响,因此根据该目标函数关系式计算确定的模型参数a、a0、a1的数值准确度很高,能够为后续计算轧制力提供准确的数据支持。

[0142]

步骤404,将模型参数的数值和相关轧制参数输入到目标轧制力计算模型中计算,得到待轧钢卷的轧制力。

[0143]

在本实施例中,是将上述目标函数关系式固化到平整机轧制力设定的目标轧制力计算模型代码中的,进而在得到待轧钢卷的模型参数a、a0、a1的数值之后,会结合目标轧制力计算模型计算出待轧钢卷的轧制力。以带轧钢卷的钢种牌号为be019001为例,将be019001的工况参数的数值带入到be019001中的目标函数关系式中,即可计算出模型参数a、a0、a1的数值,再将其带入到对应的目标轧制力计算模型中,即可确定出be019001的轧制力。可见,通过目标轧制力计算模型计算出的待轧钢卷的轧制力因比较接近实际轧制力,能符合生产要求,就视为本实施例的待轧钢卷的轧制力。

[0144]

步骤405,根据待轧钢卷的轧制力控制平整机对待轧钢卷进行轧制。

[0145]

具体来说,平整机相关控制系统在得到当前待轧钢卷的轧制力后,就控制平整机按当前待轧钢卷的轧制力对待轧钢卷进行轧制,直到完成该待轧钢卷的轧制。

[0146]

根据上述的一种平整机的控制方法,该平整机相关控制系统通过控制平整机按照当前计算出的轧制力对待轧钢卷进行轧制,确保经平整工序后的待轧钢卷符合生产要求。

并且,可实现平整机轧制力在线全自动设定和计算的功能,在实际生产中,提升了生产效率与产品质量。

[0147]

基于上述一个或者多个实施例相同的发明构思,本实施例还公开了一种平整机轧制力计算模型的确定装置,请参考图5,该装置系统包括:

[0148]

收集模块501:用于收集预设钢种的轧制过程参数及其数值。

[0149]

确定模块502:用于基于轧制过程参数确定初始轧制力计算模型中的模型参数的数值。

[0150]

构建模块503:用于构建初始函数关系式,通过该初始函数关系式来表征模型参数和工况参数的关系;工况参数属于轧制过程参数。

[0151]

求解模块504:用于根据模型参数的数值和工况参数的数值求解初始函数关系式,得到目标函数关系式。

[0152]

计算模块505:用于将目标函数关系式置入初始轧制力计算模型中,得到目标轧制力计算模型。

[0153]

作为一种可选的实施例,确定模块502,具体用于:

[0154]

构建初始轧制力计算模型,该模型参数具有初始值;

[0155]

将轧制过程参数输入该初始轧制力计算模型,结合上述模型参数的初始值计算得到计算轧制力;

[0156]

根据计算轧制力与实际轧制力的差值,调整模型参数的初始值,得到调整后的模型参数的数值,实际轧制力是从轧制过程参数中获得的。

[0157]

作为一种可选的实施例,确定模块502,具体用于:

[0158]

以计算轧制力与实际轧制力的差值满足预设差值范围为目标来调整模型参数的初始值,得到调整后的模型参数的数值。

[0159]

作为一种可选的实施例,初始轧制力计算模型公式为:

[0160]

p=f*b

[0161][0162][0163][0164][0165]

其中,p为轧制力,f为单位轧制力,b为带钢宽度,l为接触弧长,d为工作辊直径,r为压下率,μ为摩擦系数,h1为平整入口带钢厚度,h2为平整出口带钢厚度,σ

p

为变形抗力,a为材料特性参数,a0为第一接触弧长修正系数,a1为第二接触弧长修正系数,σs为带钢屈服强度,为应变速率,σ1为带钢入口张力,σ1=tb/(b*h1/(1-e/100))*1000,tb为平整机入口张力,σ2为带钢出口张力,σ2=tf/(b*h2)*1000,tf为平整机出口张力,v为平整机轧制速度,k1、k2和k3分别为相关系数。

[0166]

作为一种可选的实施例,构建的初始函数关系式包括:

[0167]

关系式1:a=d0 d1*h2 d2*e d3*b d4*d d5*tb d6*tf d7*σs;

[0168]

关系式2:a0=e0 e1*h2 e2*e e3*b e4*d e5*tb e6*tf e7*σs;

[0169]

关系式3:a1=f0 f1*h2 f2*e f3*b f4*d f5*tb f6*tf f7*σs。

[0170]

其中,模型参数包括:材料特性参数a,第一接触弧长修正系数a0,第二接触弧长修正系数a1;工况参数包括:平整机出口带钢厚度h2,平整延伸率e,带钢宽度b,平整机工作辊直径d,平整机入口张力tb,平整机出口张力tf,带钢屈服强度σs,工况参数在关系式1中的系数d0~d7,工况参数在关系式2中的系数e0~e7,工况参数在关系式3中的系数f0~f7。

[0171]

作为一种可选的实施例,求解模块504,具体用于:

[0172]

获得工况参数的n组数值,n≥7且为正整数;

[0173]

将模型参数的数值和上述工况参数的n组数值,带入初始函数关系式进行计算,确定工况参数在该初始函数关系式中的系数;

[0174]

基于工况参数在该初始函数关系式中的系数,确定目标函数关系式。

[0175]

作为一种可选的实施例,求解模块504,具体用于:

[0176]

根据模型参数的数值和上述工况参数的数值,基于采用最小二乘法求解初始函数关系式,确定目标函数关系式。

[0177]

基于上述一个或多个实施例相同的发明构思,本实施例还公开了一种平整机的控制装置,请参考图6,该装置系统包括:

[0178]

检索单元601:用于获得待轧钢卷的钢种和相关轧制参数。

[0179]

调用单元602:用于根据待轧钢卷调用对应的目标轧制力计算模型;其中,目标轧制力计算模型根据如上述实施方式的一种平整机的轧制力计算模型的确定方法得到。

[0180]

确定单元603:用于根据相关轧制参数中的工况参数的数值和目标轧制力计算模型中的目标函数关系式,得到对应的模型参数的数值。

[0181]

计算单元604:用于将模型参数的数值和相关轧制参数输入到目标轧制力计算模型中计算,得到待轧钢卷的轧制力。

[0182]

轧制单元605:用于根据待轧钢卷的轧制力控制平整机对带扎钢卷进行轧制。

[0183]

尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

[0184]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。