1.本实用新型属于精密砂型铸造技术领域,特别涉及一种精密铸造大口径薄壁腔体造型模具。

背景技术:

2.在砂型铸造中,大口径薄壁腔体产品,由于上反模板的凹凸面较大并且壁薄,在模板上进行模具设计生产时往往会遇到以下几点问题;

3.1)凹凸面较大并且壁薄会在浇注时易出现冷隔的现象;一般为了使铁水快速冲型设计多个流道和对应的入水口进行型腔快速填充,由于产品壁薄,铁水在填充型腔的过程中降温快,当多股铁水汇聚时往往因为彼此温度相差较大而出现不相容的状态,进而出现冷隔现象,使产品不合格;

4.2)造型机在造型时会出现各种各样的故障,造型机撞模(正模板和反模板相撞)是比较重大的故障之一,一旦出现撞模则会停滞生产,同时会使模仁尺寸出现改变,极大地增加了后期的工作量,比如模具修复好后需重新测量、重新提交样品等。

技术实现要素:

5.本实用新型的目的是克服现有技术中不足,提供一种精密铸造大口径薄壁腔体造型模具,能够提高大口径薄壁腔体产品的质量和成品率,通过防撞销的使用有效保护模具本体的完好性。

6.为了实现上述目的,本实用新型采用的技术方案是:

7.一种精密铸造大口径薄壁腔体造型模具,包括正模板和反模板;正模板正面设有模仁ⅰ、圆弧浇道ⅰ、浇口杯ⅰ、防撞销ⅰ、直浇道;所述模仁ⅰ设于正模板中间,模仁ⅰ为圆台型凹模;浇口杯ⅰ设于正模板顶部,浇口杯ⅰ顶部端面设有耐磨片,浇口杯ⅰ底部设有方型凸块;圆弧浇道ⅰ设于模仁ⅰ下方,所述直浇道设于模仁ⅰ一侧,直浇道底端连接圆弧浇道ⅰ;所述防撞销ⅰ设有一对并设于正模板两侧,防撞销ⅰ的高度大于正模板上设有的其他部件的最高高度;所述正模板底部设有固定槽;所述正模板反面设有加强筋、定位孔、锁紧孔。

8.反模板正面设有模仁ⅱ、浇口杯ⅱ、圆弧浇道ⅱ、防撞销ⅱ、排气片、浇口杯ⅱ;模仁ⅱ为圆台型凸模,模仁ⅱ上设有支腿活块;浇口杯ⅱ底部的方型凸块下方设有搭接板,并且两者相互连接;所述排气片设于模仁ⅱ上方;所述圆弧浇道ⅱ设于模仁ⅱ下方,圆弧浇道ⅱ内侧设有内浇口,圆弧浇道ⅱ通过内浇口连接模仁ⅱ,圆弧浇道ⅱ与圆弧浇道ⅰ的位置相互对应;所述防撞销ⅱ设有一对并分别设于反模板两侧,防撞销ⅱ的高度大于反模板上设有的其他部件的最高高度;防撞销ⅱ的位置对应防撞销ⅰ的位置。

9.反模板反面设有固定孔、加强筋、定位孔、锁紧孔。

10.优选的,所述模仁ⅰ、模仁ⅱ上设有挂耳;所述正模板和反模板上设有通孔,通孔处设有排气塞,排气塞设于挂耳中间。

11.优选的,所述正模板和反模板的反面设有预留孔位。

12.本实用新型与现有技术相比较有益效果表现在:

13.1)正模板上设有防撞销ⅰ,防撞销ⅰ的高度大于正模板上设有的其他部件的最高高度;反模板上设有防撞销ⅱ,防撞销ⅱ的高度大于反模板上设有的其他部件的最高高度;防撞销ⅱ的位置对应防撞销ⅰ的位置,防止造型合模后因造型机出现故障出现正模板和反模板造型时相撞的现象的出现,防撞销ⅰ和防撞销ⅱ的使用使正模板和反模板的撞击点成为防撞销ⅰ和防撞销ⅱ之间的碰撞,避免了模仁ⅰ和模仁ⅱ的相互碰撞,有效的保护了模具完好性;

14.2)本实用新型中设有圆弧浇道ⅰ、圆弧浇道ⅱ,圆弧浇道ⅱ设有内浇口并连接模仁ⅱ,圆弧浇道ⅱ处设有的内浇口作为正模板和反模板中的唯一入水口对大口径薄壁腔体进行填充;避免了多个浇道和入水口同时填充大口径薄壁腔体易造成冷隔的现象的发生。

附图说明

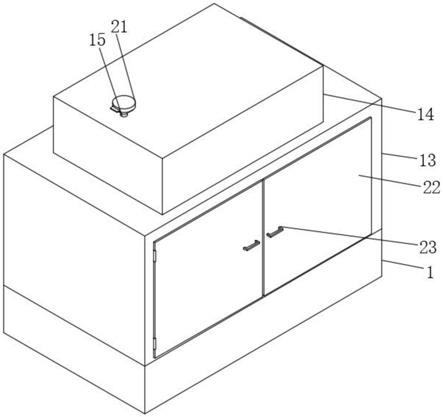

15.附图1是本实用新型一种精密铸造大口径薄壁腔体造型模具结构示意图;

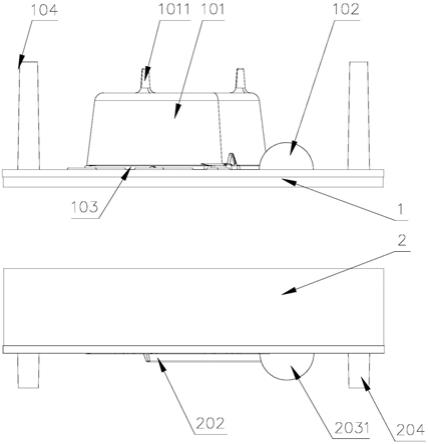

16.附图2是附图1中正模板的正面结构示意图;

17.附图3是附图1中正模板的反面结构示意图;

18.附图4是附图1中反模板的正面结构示意图;

19.附图5是附图1中反模板的反面结构示意图;

20.附图6是附图2中局部结构放大示意图;

21.附图7是附图1中正模板和反模板合模后圆弧浇道ⅰ和圆弧浇道ⅱ的连接示意图;

22.图中:1、反模板;101、模仁ⅱ;1011、支腿活块;102、浇口杯ⅱ;1021、搭接板; 103、圆弧浇道ⅱ;1031、内浇口;104、防撞销ⅱ;105、排气片;106、固定孔;2、正模板;201、模仁ⅰ;2012、挂耳;202、圆弧浇道ⅰ;203、浇口杯ⅰ;2031、耐磨片;2032、方型凸块;204、防撞销ⅰ;205、直浇道;206、定位孔;207、加强筋;208、锁紧孔;210、预留孔位;211、排气塞;212、固定槽。

具体实施方式

23.为方便本技术领域人员的理解,下面结合附图1-7,对本实用新型的技术方案进一步具体说明。

24.一种精密铸造大口径薄壁腔体造型模具,包括正模板2和反模板1;正模板2正面设有模仁ⅰ201、圆弧浇道ⅰ202、浇口杯ⅰ203、防撞销ⅰ204、直浇道205;所述模仁ⅰ201设于正模板2中间,模仁ⅰ为圆台型凹模;浇口杯ⅰ203设于正模板2顶部,浇口杯ⅰ203顶部端面设有耐磨片2031,耐磨片2031通过螺栓固定,浇口杯ⅰ203底部设有方型凸块2032,造型完成后方型凸块2032处用于安放陶瓷过滤网过滤铁水;垂直造型一般由上到下进行吹砂造型,模具制造中浇口杯ⅰ203一般采用铝材制作,所以经吹砂造型后易出现磨损,耐磨片2031的使用代替了浇口杯ⅰ203的易磨损部位,只需更换耐磨片2031即可;圆弧浇道

ⅰꢀ

202设于模仁ⅰ201下方,所述直浇道205设于模仁ⅰ201一侧,直浇道205底端连接圆弧浇道ⅰ202;所述防撞销ⅰ204设有一对并设于正模板2两侧,防撞销ⅰ204的高度大于正模板2上设有的其他部件的最高高度;所述正模板2底部设有固定槽212,用于安装固定刮砂条。

25.所述正模板2反面设有加强筋207、定位孔206、锁紧孔208;加强筋207用于提高正

模板2的支撑强度;定位孔206用于正模板2安装在造型机上时与定位销配合定位使用;锁紧孔208用于将正模板2锁紧固定在造型机上。

26.反模板1正面设有模仁ⅱ101、浇口杯ⅱ102、圆弧浇道ⅱ103、防撞销ⅱ104、排气片 105、浇口杯ⅱ102;模仁ⅱ为圆台型凸模,模仁ⅱ101上设有支腿活块1011;浇口杯ⅱ102 底部的方型凸块下方设有搭接板1021,并且两者相互连接,合模后搭接板1021与直浇道205搭接使浇道联通,圆台型凸模与圆台型凹模造型合模后形成大口径薄壁型腔体,浇注时铁水由宽而薄的搭接板1021进入窄而厚的直浇道205,由于浇道形状骤然变化对铁水起到了缓冲作用,不仅降低了铁水的冲击力度,减少冲砂现象的出现,同时提高了陶瓷过滤网的过滤效果;所述排气片105设于模仁ⅱ101上方,用于浇注时排出型腔内的空气减少产品内部气孔的缺陷;所述圆弧浇道ⅱ103设于模仁ⅱ101下方,圆弧浇道ⅱ103内侧设有内浇口1031,圆弧浇道ⅱ103通过内浇口1031连接模仁ⅱ101,圆弧浇道ⅱ103与圆弧浇道ⅰ202 的位置相互对应;

27.所述防撞销ⅱ104设有一对并分别设于反模板1两侧,防撞销ⅱ104的高度大于反模板 1上设有的其他部件的最高高度;防撞销ⅱ104的位置对应防撞销ⅰ204的位置,防止造型合模后因造型机出现故障出现正模板2和反模板1造型时相撞的现象的出现,防撞销ⅰ204 和防撞销ⅱ104的使用使正模板2和反模板1的撞击点成为防撞销ⅰ204和防撞销ⅱ104之间的碰撞,避免了模仁ⅰ201和模仁ⅱ101的相互碰撞,有效的保护了模具;合模后,圆弧浇道ⅰ202、圆弧浇道ⅱ103配合搭接板1021、浇口杯ⅰ203、浇口杯ⅱ102形成完整的浇筑系统;浇注时,铁水由浇口杯进入,然后通过搭接板1021进入直浇道205,再通过圆弧浇道ⅰ202、圆弧浇道ⅱ103、内浇口1031进入大口径薄壁腔体内完成浇注。

28.反模板1反面设有固定孔106、加强筋207、定位孔206、锁紧孔208;固定孔106用于配合螺栓将支腿活块1011固定在反模板1上;加强筋207用于提高正模板2的支撑强度;定位孔206用于正模板2安装在造型机上时与定位销配合定位使用;锁紧孔208用于将正模板2锁紧固定在造型机上。

29.所述模仁ⅰ201、模仁ⅱ101上设有挂耳2012;所述正模板2和反模板1上设有通孔,通孔处设有排气塞211,排气塞211设于挂耳2012中间,由于挂耳2012的凹坑处易出现压砂不实而造型拔模不良的情况,排气塞211的使用利于此处狭小空的排气,进而促进砂型压实。

30.所述正模板2和反模板1的反面设有预留孔位210,在模具设计影响到侧边的锁紧孔 208使用时,可在预留孔位210处打孔备用。

31.一种精密铸造大口径薄壁腔体造型模具,工作过程如下:

32.造型完成后,正模板造型形成的腔和反模板造型形成的下腔合箱后,圆台型凹模与圆台型凸模造型后合箱形成大口径薄壁腔体,圆弧浇道ⅰ202、圆弧浇道ⅱ103配合搭接板 1021、浇口杯ⅰ203、浇口杯ⅱ102形成完整的浇筑系统;浇注时,铁水由浇口杯进入,然后通过搭接板1021进入直浇道205,再通过圆弧浇道ⅰ202、圆弧浇道ⅱ103、内浇口1031 进入大口径薄壁腔体内完成浇注。

33.以上内容仅仅是对本实用新型的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。