经涂覆的钢基材

1.本发明涉及旨在用于保护用作钢带的热浸涂工艺中的部件的不锈钢免受熔融金属腐蚀的涂层。本发明还涉及用于制造其经涂覆的不锈钢的方法以及涉及依赖其经涂覆的不锈钢的热浸涂方法。

2.通常,在钢流程生产中,钢带涂覆有通过热浸涂(即热浸镀锌或热浸镀铝)沉积的金属涂层。该金属涂层包含通常尤其选自锌、铝、硅、镁

…

的元素,这些元素在钢带穿过的浴中熔融。这样做,一些金属装置或部件,例如嘴部、沉没辊、稳定辊、管道或泵送元件与熔融浴直接接触。

3.在这样的接触期间,在熔融金属与浸入部件之间发生反应。特别地,zn和/或al与金属装置的铁形成金属间化合物,这导致浸入部件的脆化。为了限制由熔融金属引起的这种腐蚀,待使用的与熔融金属接触的金属装置或部件通常由不锈钢制成。尽管耐熔融金属腐蚀性得到改善,但与熔融金属接触的不锈钢保持腐蚀,这导致变形、脆化和断裂。例如,由不锈钢制成的嘴部的下部可能在数月期间浸渍在熔融浴中。在该浸渍期间,熔融金属侵蚀嘴部,这导致嘴部壁厚变薄,其与高温条件一起导致工具的开裂。由于熔融金属腐蚀,因此必须经常检查、维护和更换嘴部。这些定期检查、维护和更换是以生产线停止为代价来进行的,这严重地损害了热浸涂钢带的生产。

4.专利申请cn201172680公开了用于冷轧钢带镀锌浴的嘴部,其包括上框架和下框架,上框架由焊接的不锈钢板制成,下框架由氧化铝陶瓷制成。

5.然而,这种包括由两种材料(即不锈钢和氧化铝陶瓷)制成的两个部件的嘴部难以生产。实际上,浇铸氧化铝陶瓷以形成嘴部的下部。氧化铝的熔点非常高,约2000℃。因此,需要新设备来生产这样的部件,这显著影响这样的嘴部的成本。

6.因此,本发明的目的是提供这样的不锈钢基材,其很好地被保护免受熔融金属腐蚀,使得检查、维护和更换有限,并且使得进一步防止脆化、变形和断裂。此外,本发明的目的是提供用于在不更换热浸镀锌生产线和热浸镀铝生产线中的当前设备的情况下生产该不锈钢基材的易于实施的方法。

7.为此目的,本发明的第一主题包括经涂覆的不锈钢基材,所述经涂覆的不锈钢基材包括包含纳米石墨和为硅酸钠的粘结剂的涂层,其中按重量百分比计,不锈钢基材具有以下组成:

8.c≤1.2%,

9.cr≥11.0%,

10.ni≥8.0%

11.以及在完全任选的基础上,诸如以下的一种或更多种元素:

12.nb≤6.0%,

13.b≤1.0%,

14.ti≤3.0%,

15.cu≤5.0%,

16.co≤3.0%,

17.n≤1.0%,

18.v≤3.0%,

19.si≤4.0%,

20.mn≤5.0%,

21.p≤0.5%,

22.s≤0.5%,

23.mo≤6.0%,

24.ce≤1.0%,

25.所述组成的剩余部分由铁和由加工产生的不可避免的杂质构成。

26.根据本发明的经涂覆的不锈钢基材还可以具有单独或组合考虑的以下列出的任选特征:

[0027]-纳米石墨的横向尺寸为1μm至65μm,

[0028]-纳米石墨的宽度尺寸为2μm至15μm,

[0029]-纳米石墨的厚度为1nm至100nm,

[0030]-涂层中的纳米石墨的浓度为5重量%至70重量%,

[0031]-涂层中的硅酸钠的浓度为35重量%至75重量%,

[0032]-纳米石墨相对于粘结剂的重量比为0.05至0.9,

[0033]-涂层的厚度为10μm至250μm,

[0034]-涂层还包含粘土、二氧化硅、石英、高岭土、铝氧化物、镁氧化物、硅氧化物、钛氧化物、钇氧化物、锌氧化物、钛酸铝、碳化物或其混合物。

[0035]

本发明的第二主题包括用于制造经涂覆的不锈钢基材的方法,所述方法包括以下顺序步骤:

[0036]

a.提供不锈钢基材,所述不锈钢基材按重量百分比计包含至多1.2%的c、至少11.0%的cr和至少8.0%的ni,所述组成的剩余部分由铁和由加工产生的不可避免的杂质构成,

[0037]

b.在不锈钢基材的至少一部分上沉积包含纳米石墨和为硅酸钠的粘结剂的水性混合物以形成涂层,

[0038]

c.任选地,将步骤b)中获得的涂层干燥。

[0039]

根据本发明的用于制造经涂覆的不锈钢基材的方法还可以具有单独或组合考虑的以下列出的任选特征:

[0040]-在步骤b)中,涂层的沉积通过旋涂、喷涂、浸涂或刷涂来进行,

[0041]-在步骤b)中,水性混合物包含40g/l至110g/l的纳米石墨和40g/l至80g/l的粘结剂,

[0042]-在步骤c)中,当施加干燥时,干燥在50℃至150℃的温度下进行,

[0043]-在步骤c)中,当施加干燥时,干燥进行5分钟至60分钟。

[0044]

本发明的第三主题包括对钢带进行热浸涂的方法,所述方法包括使钢带移动通过熔融金属浴的步骤,所述熔融金属浴包括至少部分地浸入所述浴中的设备构件,其中设备构件的至少一部分由根据本发明的经涂覆的不锈钢基材制成。

[0045]

本发明的第四主题包括热浸涂设施,所述热浸涂设施包括熔融金属浴,所述熔融

金属浴包括至少部分地浸入所述浴中的设备构件,其中设备构件的至少一部分由根据本发明的经涂覆的不锈钢基材制成。

[0046]

热浸涂设施的设备构件任选地选自嘴部、溢流管、沉没辊、稳定辊、辊支撑臂、辊法兰、管道和泵送元件。

[0047]

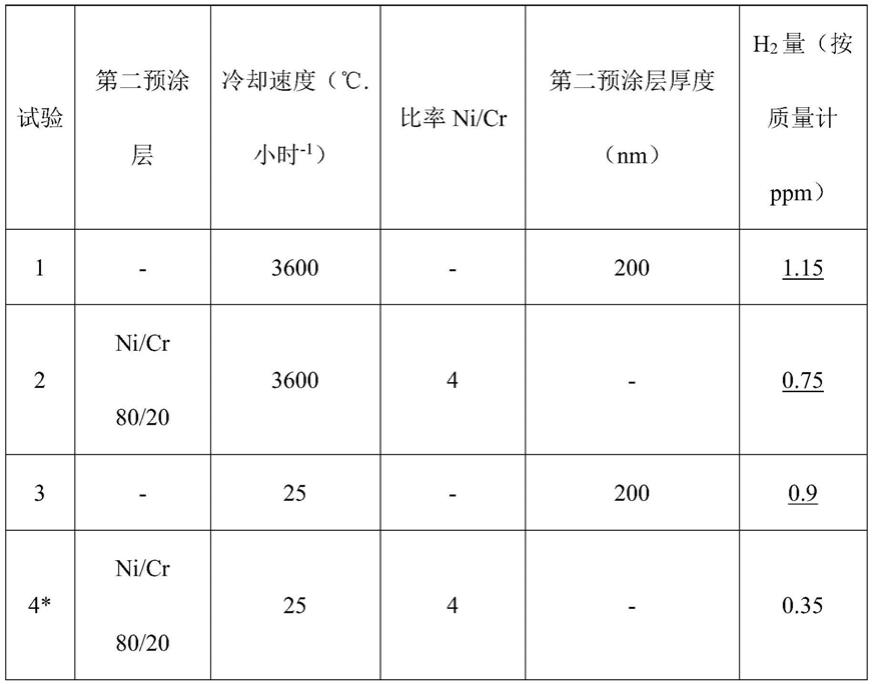

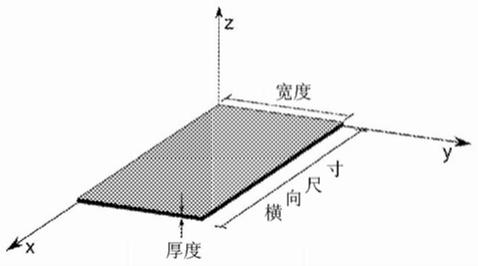

为了说明本发明,将特别参照图1描述非限制性实例的多种实施方案和试验,图1示出了根据本发明的纳米石墨的通常形状。

[0048]

本发明的其他特征和优点将由本发明的以下详细描述而变得显而易见。

[0049]

定义了以下术语:

[0050]-纳米石墨是指由石墨烯纳米片制成的碳基纳米材料,即具有如图1所示的薄片形状的几个石墨烯片的堆叠体。在该图中,横向尺寸意指纳米片通过x轴的最大长度,厚度意指纳米片通过z轴的高度。纳米片的宽度通过y轴示出。

[0051]

优选地,纳米石墨的横向尺寸为1μm至65μm,有利地为2μm至15μm,并且更优选地为2μm至10μm。

[0052]

优选地,纳米石墨的宽度尺寸为2μm至15μm。

[0053]

有利地,纳米石墨的厚度为1nm至100nm,更优选地为1nm至50nm,甚至更优选地为1nm至10nm。

[0054]

石墨纳米片是纳米石墨的同义词。

[0055]-基材是指提供在其上沉积某物的表面的材料。该材料在尺寸、大小和形状方面没有限制。其尤其可以呈带、片、构件、部件、元件、装置、设备

…

的形式。其可以是平坦的或通过任何方法成形。

[0056]

‑“

经涂覆的”意指基材至少局部地覆盖有涂层。覆盖可以例如限于基材的待浸入熔融金属浴中的区域。“经涂覆的”包含性地包括“直接在其上”(其间未设置有中间材料、元件或空间)和“间接在其上”(其间设置有中间材料、元件或空间)。例如,对基材进行涂覆可以包括将涂层直接施加在基材上而其间不具有中间材料/元件,以及将涂层间接施加在基材上而其间具有一种或更多种中间材料/元件。

[0057]-热浸涂方法在涂层为基于锌的时是指热浸镀锌方法,以及在涂层为基于铝的时是指热浸镀铝方法。

[0058]

不希望受任何理论的束缚,似乎不锈钢基材上的包含纳米石墨和为硅酸钠的粘结剂的涂层表现得像熔融金属侵蚀的屏障并防止形成zn-fe和/或al-fe金属间化合物。实际上,根据本发明的涂层由于其石墨含量而对于熔融金属浴的元素是不润湿的。特别地,似乎纳米石墨未被液态锌和/或铝润湿。因此,纳米石墨充当非润湿剂,而硅酸钠充当不锈钢表面的粘结剂和粘合促进剂。熔融金属元素对不锈钢表面的非粘合性引起耐腐蚀性提高,基材的变形风险降低,并且基材的寿命更长。此外,包含硅酸钠的涂层很好地粘附在不锈钢基材上使得不锈钢基材更受保护。其进一步防止了涂层开裂和涂层脱落的风险,这将使不锈钢基材暴露于熔融金属侵蚀和变形。

[0059]

根据本发明的涂层的这些优点在热浸涂生产线上使用中的所有种类的熔融浴组成中都得到提供。熔融金属浴组成可以是基于锌的。基于锌的浴和涂层的实例为:包含0.2%的al和0.02%的fe的锌(hdg涂层);包含5重量%的铝的锌合金(涂层);包含55重量%的铝、约1.5重量%的硅,剩余部分由锌和因加工导致的不可避免的杂质组成的

锌合金(涂层、涂层);包含0.5%至20%的铝、0.5%至10%的镁,剩余部分由锌和因加工导致的不可避免的杂质组成的锌合金;包含铝、镁和硅,剩余部分由锌和因加工导致的不可避免的杂质组成的锌合金。

[0060]

熔融金属浴组成也可以为基于铝的。基于铝的浴和涂层的实例为:包含8重量%至11重量%的硅和2重量%至4重量%的铁,剩余部分由铝和因加工导致的不可避免的杂质组成的铝合金(涂层);铝(涂层);包含锌、镁和硅,剩余部分由铝和因加工导致的不可避免的杂质组成的铝合金。

[0061]

不锈钢基材为奥氏体不锈钢。因此,其包含至多1.2重量%的c、至少11.0重量%的cr和至少8.0重量%的ni。

[0062]

优选地,c的量低于或等于0.5重量%,并且有利地低于或等于0.3重量%。

[0063]

优选地,cr的量低于或等于30重量%,并且更优选地低于或等于25重量%。

[0064]

优选地,ni的量低于或等于30重量%,并且更优选地低于或等于25重量%。

[0065]

任选地,nb的量低于或等于3.0重量%,更优选地低于或等于2.0重量%。

[0066]

任选地,b的量低于或等于0.3重量%。

[0067]

任选地,ti的量低于或等于1.0重量%。

[0068]

任选地,cu的量低于或等于3.0重量%,更优选地低于或等于1.0重量%。

[0069]

任选地,co的量低于或等于1.0重量%。

[0070]

任选地,n的量低于或等于0.5重量%。

[0071]

任选地,v的量低于或等于1.0重量%。

[0072]

任选地,si的量为0.5重量%至2.5重量%。

[0073]

任选地,mn的量低于或等于3.0重量%,更优选地低于或等于2.5重量%。

[0074]

任选地,p的量低于或等于0.1重量%。

[0075]

任选地,s的量低于或等于0.1重量%。

[0076]

任选地,mo的量为0.5重量%至2.5重量%。

[0077]

任选地,ce的量低于或等于0.1重量%。

[0078]

由加工产生的可能的不可避免的杂质主要是上述量的p、s和n。

[0079]

不锈钢基材的实例为316和253ma。

[0080]

不锈钢基材尤其可以为待至少部分地浸入熔融金属浴中的任何构件或部件。优选地,不锈钢基材为嘴部、溢流管、沉没辊、稳定辊、辊支撑臂、辊法兰、管道或泵送元件、或这些元件的一部分。

[0081]

不锈钢基材至少部分地涂覆有包含纳米石墨和为硅酸钠的粘结剂的涂层。

[0082]

涂层中的纳米石墨的浓度优选地为干涂层的1重量%至70重量%,更优选地为5重量%至70重量%,甚至更优选地为10重量%至65重量%。这样的浓度提供了熔融金属元素在涂层上的非粘合性与涂层对基材的粘合性之间的良好平衡。

[0083]

优选地,纳米石墨包含大于95重量%的c,并且有利地大于99%的c。

[0084]

粘结剂为硅酸钠。换言之,粘结剂由硅酸钠获得。该硅酸钠在干燥阶段期间反应以形成刚性硅氧烷链。认为硅氧烷链附接至存在于不锈钢基材的表面上的羟基。还认为溶解在施加于基材上的水性混合物中的硅酸钠将从基材表面渗透到所有裂缝中,并且在干燥之后将变得坚韧且玻璃状,因此将涂层固定在基材上。

[0085]

硅酸钠是指具有式na

2x

siyo

2y x

或(na2o)

x

·

(sio2)y的任何化合物。其尤其可以为偏硅酸钠na2sio3、原硅酸钠na4sio4、焦硅酸钠na6si2o7、na2si3o7。

[0086]

涂层中的硅酸钠的浓度优选地为干涂层的35重量%至95重量%,更优选地为35重量%至75重量%。这样的浓度提供了熔融金属元素在涂层上的非粘合性与涂层对基材的粘合性之间的良好平衡。

[0087]

根据本发明的一个变体,涂层还包含尤其改善其热稳定性和/或其耐磨性的添加剂。这样的添加剂可以选自粘土、二氧化硅、石英、高岭土、铝氧化物、镁氧化物、硅氧化物、钛氧化物、钇氧化物、锌氧化物、钛酸铝、碳化物及其混合物。粘土的实例为绿色蒙脱石和白色高岭土。碳化物的实例为碳化硅和碳化钨。

[0088]

如果添加添加剂,则其在干涂层中的浓度可以高至40重量%,并且优选地为10重量%至40重量%,并且更优选地为15重量%至35重量%。当添加绿色蒙脱石时,石墨烯重量含量与绿色蒙脱石重量含量之间的比率优选地为0.2至0.8。

[0089]

根据本发明的一个变体,涂层由纳米石墨、基于硅酸钠的粘结剂和任选的选自以下的添加剂组成:粘土、二氧化硅、石英、高岭土、铝氧化物、镁氧化物、硅氧化物、钛氧化物、钇氧化物、锌氧化物、钛酸铝、碳化物及其混合物。

[0090]

优选地,涂层的干燥厚度为10μm至250μm。更优选地,其为110μm至150μm。例如,涂层的厚度为10μm至100μm或100μm至250μm。

[0091]

优选地,涂层不包含选自表面活性剂、醇、硅酸铝、硫酸铝、氢氧化铝、氟化铝、硫酸铜、氯化锂和硫酸镁中的至少一种要素。

[0092]

本发明还涉及用于制造根据本发明的经涂覆的不锈钢基材的方法,所述方法包括以下顺序步骤:

[0093]

a.提供根据本发明的不锈钢基材,

[0094]

b.在不锈钢基材的至少一部分上沉积包含纳米石墨和为硅酸钠的粘结剂的水性混合物以形成根据本发明的涂层,

[0095]

c.任选地,将步骤b)中获得的经涂覆的不锈钢基材干燥。

[0096]

在步骤a)中,不锈钢基材可以以任何尺寸、大小和形状提供。其尤其可以呈带、片、构件、部件、元件、装置、设备

…

的形式。其可以是平坦的或通过任何方法成形。

[0097]

优选地,在步骤b)中,涂层的沉积通过旋涂、喷涂、浸涂或刷涂来进行。

[0098]

有利地,在步骤b)中,水性混合物包含40g/l至110g/l的纳米石墨。更优选地,水性混合物包含40g/l至60g/l的纳米石墨。

[0099]

有利地,在步骤b)中,水性混合物包含40g/l至80g/l的粘结剂。优选地,水性混合物包含50g/l至70g/l的粘结剂。

[0100]

硅酸钠可以以水溶液的形式添加到水性混合物中。硅酸钠也可以呈通式(na2o)

x

(sio2)y·

zh2o,例如na2sio

3 5h2o或na2si3o

7 3h2o的水合形式。

[0101]

有利地,在步骤b)中,纳米石墨相对于粘结剂的重量比为0.05至0.9,优选地为0.1至0.5。

[0102]

根据本发明的一个变体,步骤b)的水性混合物还包含尤其改善涂层的热稳定性和/或耐磨性的添加剂。这样的添加剂可以选自粘土、二氧化硅、石英、高岭土、铝氧化物、镁氧化物、硅氧化物、钛氧化物、钇氧化物、锌氧化物、钛酸铝、碳化物及其混合物。粘土的实例

为绿色蒙脱石和白色高岭土。碳化物的实例为碳化硅和碳化钨。粘土还帮助调节水性混合物的粘度以进一步促进其施加。在该方面,当添加绿色蒙脱石时,石墨烯重量含量与绿色蒙脱石重量含量之间的比率优选地为0.2至0.8。

[0103]

在一个优选实施方案中,在步骤c)中将涂层干燥,即,与空气中自然干燥相反被主动干燥。认为由于水的去除得到更好的控制,因此干燥步骤允许改善涂层粘合性。在一个优选实施方案中,在步骤c)中,干燥在50℃至150℃,优选地80℃至120℃的温度下进行。干燥可以用强制空气进行。

[0104]

有利地,在步骤c)中,当施加干燥时,干燥进行5分钟至60分钟,例如15分钟至45分钟。

[0105]

在另一个实施方案中,不执行干燥步骤。将涂层放置以在空气中干燥。

[0106]

本发明还涉及使用根据本发明的经涂覆的不锈钢来制造嘴部、溢流管、沉没辊、稳定辊、辊支撑臂、管道或泵送元件。

[0107]

本发明还涉及对钢带进行热浸涂的方法,所述方法包括使钢带移动通过熔融金属浴的步骤,所述熔融金属浴包括至少部分地浸入所述浴中的设备构件,其中设备构件的至少一部分由根据本发明的经涂覆的不锈钢基材制成。

[0108]

本发明还涉及热浸涂设施,所述热浸涂设施包括熔融金属浴,所述熔融金属浴包括至少部分地浸入所述浴中的设备构件,其中设备构件的至少一部分由根据本发明的经涂覆的不锈钢基材制成。

[0109]

现在将基于仅供参考而进行的试验对本发明进行说明。这些试验不是限制性的。

实施例:

[0110]

在实施例中,使用按重量百分比计具有以下组成的钢基材:

[0111]

钢cmnsipscrnimonce10.0820.750.0450.0317122.50.1-20.080.81.80.040.032111-0.20.06

[0112]

钢1对应于316不锈钢,钢2对应于不锈钢。

[0113]

实施例1:涂层粘合性测试

[0114]

对于试验1和2,通过刷涂包含50g/l纳米石墨和60g/l作为粘结剂的硅酸钠的水性混合物对不锈钢1和2进行涂覆,所述纳米石墨的横向尺寸为2μm至10μm,宽度为2μm至15μm且厚度为1nm至100nm,所述硅酸钠呈包含25.6重量%至27.6重量%的sio2和7.5重量%至8.5重量%的na2o的水溶液的形式。然后,将涂层在炉内于75℃下用热空气干燥60分钟。涂层为130μm厚并且包含45重量%的纳米石墨和55重量%的粘结剂。

[0115]

对于试验3和4,通过刷涂包含50g/l纳米石墨、100g/l绿色蒙脱石粘土和60g/l作为粘结剂的硅酸钠的水性混合物对不锈钢1和2进行涂覆,所述纳米石墨的横向尺寸为2μm至10μm,宽度为2μm至15μm且厚度为1nm至100nm,所述硅酸钠呈包含25.6重量%至27.6重量%的sio2和7.5重量%至8.5重量%的na2o的水溶液的形式。然后,将涂层在炉内于75℃下用热空气干燥60分钟。涂层为130μm厚并且包含11重量%的纳米石墨、69重量%的粘结剂和20重量%的绿色蒙脱石粘土。

[0116]

对于试验5和6,通过刷涂包含90g/l纳米石墨和60g/l作为粘结剂的硅酸钠的水性混合物对不锈钢1和2进行涂覆,所述纳米石墨的横向尺寸为2μm至10μm,宽度为2μm至15μm且厚度为1nm至100nm,所述硅酸钠呈包含25.6重量%至27.6重量%的sio2和7.5重量%至8.5重量%的na2o的水溶液的形式。然后,将涂层在炉内于75℃下用热空气干燥60分钟。涂层为130μm厚并且包含60重量%的纳米石墨、40重量%的粘结剂。

[0117]

对于试验7和8,通过刷涂包含50g/l还原的氧化石墨烯和60g/l作为粘结剂的硅酸钠的水性混合物对不锈钢1和2进行涂覆,所述还原的氧化石墨烯的横向尺寸为5μm至30μm,宽度为5μm至30μm且厚度为1nm至10nm,所述硅酸钠呈包含25.6重量%至27.6重量%的sio2和7.5重量%至8.5重量%的na2o的水溶液的形式。然后,将涂层在炉内于75℃下用热空气干燥60分钟。涂层为130μm厚并且包含45重量%的还原的氧化石墨烯和55重量%的粘结剂。

[0118]

为了评估涂层粘合性,在试验中放置粘合带然后去除。通过在试验中目视检查来评估涂层粘合性:0意指所有涂层均保留在不锈钢上;1意指涂层的一些部分被去除,以及2意指几乎所有涂层被去除。

[0119]

结果在下表1中:

[0120]

试验钢涂层粘合性1

*

1纳米石墨和硅酸钠02

*

2纳米石墨和硅酸钠03

*

1纳米石墨、蒙脱石绿色粘土和硅酸钠04

*

2纳米石墨、蒙脱石绿色粘土和硅酸钠05

*

1纳米石墨和硅酸钠06

*

2纳米石墨和硅酸钠071还原的氧化石墨烯和硅酸钠182还原的氧化石墨烯和硅酸钠2

[0121]

*:根据本发明。

[0122]

根据本发明的试验显示出优异的涂层粘合性。

[0123]

实施例2:浴浸渍

[0124]

将试验1至6浸渍在包含0.2%的al和0.02%的fe的基于锌的浴中2周。在2周之后,在试验中存在非粘合性锌薄膜。锌膜容易地从试验中剥离。本发明的涂层在所有试验中仍然存在。未出现锌的侵蚀。

[0125]

根据本发明的试验被很好地保护而免受锌侵蚀。

[0126]

将试验7和8也浸渍在包含10%的si和2.5%的fe的基于铝的浴中8天。在8天之后,在试验中存在非粘合性金属薄膜。金属膜容易地从试验中剥离。本发明的涂层在两次试验中仍然存在。未出现铝的侵蚀。

[0127]

根据本发明的试验被很好地保护而免受铝侵蚀。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。