1.本发明涉及由6xxx系列铝合金制成的板,特别是用作精密板材。

现有技术

2.优异的尺寸稳定性对于需要使用精密板的应用非常重要,其厚度通常为8至150mm。这种类型的产品通常用于生产机器元件,特别是作为装配设备或检查设备的参考板材。对于这些应用,特别重要的是尽可能减少板在其机加工过程中的任何变形,这样可以避免预加工或最终修整的额外操作。

3.专利申请ep2263811涉及轧制产品,其表面被机加工成具有0.2mm或更小的平面度。根据该专利申请的一个实施方案,合金含有0.3至1.5质量%的mg、0.2至1.6质量%的si,还含有选自以下的一种或多种元素:0.8质量%以下的fe、1.0质量%以下的cu、0.6质量%以下的mn、0.5质量%以下的cr、0.4质量%以下的zn和0.1质量%以下的ti,其余为al和不可避免的杂质。

4.专利申请wo2014/060660涉及一种真空室元件,其通过对厚度为至少10mm的板进行机加工和表面处理而获得,该板由具有以下组成的铝合金制成,以重量%计:si:0.4-0.7;mg:0.4-0.7;ti:0.01-《0.15;fe《0.25;cu《0.04;mn《0.4;cr:0.01-《0.1;zn《0.04;其他的元素各自《0.05且总量《0.15,其余为铝。

5.专利申请wo2018/162823涉及一种真空室元件,其通过对厚度为至少10mm的板进行机加工和表面处理而获得,该板由具有以下组成的铝合金制成,以重量%计:si:0.4-0.7;mg:0.4-1.0;mg/si的重量%之比小于1.8;ti:0.01-0.15;fe:0.08-0.25;cu《0.35;mn《0.4;cr《0.25;zn《0.04;其他的元素各自《0.05且总量《0.15,其余为铝,其特征在于所述板的晶粒尺寸使得根据astm e112在l/tc平面中测得的平均线性截距长度在表面和1/2厚度之间为至少350/μm。

6.专利申请us2010018617公开了一种用于阳极氧化处理的铝合金,其包含作为合金元素的0.1至2.0%的mg、0.1至2.0%的si和0.1至2.0%的mn,fe、cr和cu各自的含量均限制为0.03质量%或更少,并且其中其余部分由al和不可避免的杂质组成。该申请特别教导了在高于550℃且低于或等于600℃的温度下的均质化处理。

7.专利申请cn108239712涉及一种航空用由6082铝合金制成的板材及其制造方法。6082铝合金板材的化学成分包含:以重量百分比计,1.0%至1.3%的si、0.1%至0.3%的fe、0.05%至0.10%的cu、0.5%至0.8%的mn、0.6%至0.9%的mg、0.06%至0.12%的zn、不超过0.05%的cr、不超过0.05%的ti并且其余为al和不可避免的元素。

8.专利申请cn108239713涉及一种电子产品用铝合金板材以及制造所述铝合金板材的方法。电子元件外观用铝合金板材的化学成分包含:以重量百分比计,0.3%至0.4%的si、不超过0.10%的fe、不超过0.05%的cu、不超过0.05%的mn、0.45%至0.55%的mg、不超过0.05%的zn、不超过0.05%的cr、不超过0.05%的ti并且其余为al和不可避免的元素。

9.此外,已知6xxx系列的合金用于锻造。

10.专利申请wo2017/207603公开了一种由6xxx系列的热层压半成品铝合金制成的锻造坯料,其厚度范围为2mm至30mm,并且具有以下组成:以重量%计,si 0.65-1.4%、mg 0.60-0.95%、mn 0.40-0.80%、cu 0.04-0.28%、fe最高达0.5%、cr最高达0.18%、zr最高达0.20%、ti最高达0.15%、zn最高达0.25%、每种杂质《0.05%、总量《0.2%,其余为铝,其中它具有基本上未再结晶的微观结构。该申请还涉及一种制造这种由6xxx系列热层压铝合金制成的锻造材料的方法。制造锻造坯料的方法不包含应力消除,并且机加工过程中的尺寸稳定性不是这类旨在通过锻造来极大地热变形的产品的标准。

11.专利申请us2005/095167公开了由铝合金通常通过锻造热成型制成的组件或半成品零件,其具有以下组成:以重量%计,硅0.9-1.3、镁0.7-1.2、锰0.5-1.0、小于0.1的铜、小于0.5的铁、小于0.25的铬、小于0.1的钛、小于0.2的锌、锆和/或铪0.05-0.2和其他不可避免的杂质,铬和锰以及锆和/或铪的总量为至少0.4重量%,除了硅化镁沉淀物外,还存在混合的铝/硅晶体。再次,制造锻造坯料的方法不包含应力消除,并且机加工过程中的尺寸稳定性不是这类旨在通过锻造来极大地热变形的产品的标准。

12.存在对于改进的6xxx系列铝合金板(特别是精密板)的需求,所述板特别是在机加工步骤期间具有改进的尺寸稳定性,同时具有足够的静态机械性能以及优异的阳极氧化适用性。

技术实现要素:

13.本发明的第一个目的是制造最终厚度为8至50mm的铝合金板的方法,其中

14.a)铸造具有以下组成的铝合金轧制锭:以重量%计,si:0.7-1.3;mg:0.6-1.2;mn:0.65-1.0;fe:0.05-0.35;至少一种选自cr:0.1-0.3和zr:0.06-0.15的元素;ti《0.15;cu《0.4;zn《0.1;其他的元素各自《0.05且总量《0.15,其余为铝,

15.b)将所述轧制锭均质化,

16.c)将所述轧制锭在至少340℃的温度下轧制以获得厚度为至少12mm的板,

17.d)任选地对由此获得的板进行热处理和/或冷轧,

18.e)对任选地进行热处理和/或冷轧的板进行固溶热处理,并对其进行淬火,

19.f)将如此固溶热处理和淬火的所述板通过永久伸长率为1至5%的受控拉伸来消除应力,

20.g)对如此拉伸的板进行时效处理,

21.h)任选地,对如此时效处理的所述板进行机加工以获得最终厚度为至少8mm的板。

22.本发明的第二个目的是一种厚度为8至50mm的板,该板由具有以下组成的铝合金制成:以重量%计,si:0.7-1.3;mg:0.6-1.2;mn:0.65-1.0;fe:0.05-0.35;至少一种选自cr:0.1-0.3和zr:0.06-0.15的元素;ti《0.15;cu《0.4;zn《0.1;其他的元素各自《0.05且总量《0.15,其余为铝,所述板能够通过根据本发明的方法获得。

23.本发明的另一个目的是根据本发明的板作为精密板的用途,所述精密板特别是用于生产机器元件,例如装配设备或检查设备。

附图说明

24.[图1]图1示出了将由合金a制成的产品(图1a)和由合金b制成的产品(图1b)热轧

至厚度为25mm后在横截面@l/tc中的晶粒结构。

[0025]

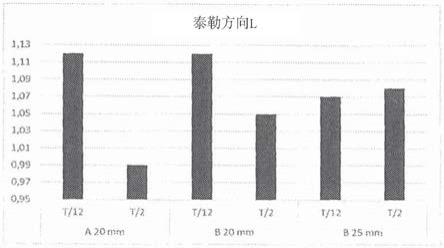

[图2]图2示出了由合金a和b制成的最终厚度为20mm和25mm的板在1/12厚度和1/2厚度处测量的纵向方向上的泰勒因子。

[0026]

[图3]图3示出了为测量挠度差而实施的步骤。图3a:棒材挠度的初始测量;图3b:机加工除去1/4的厚度,图3c:第二次测量。

具体实施方式

[0027]

合金按照本领域技术人员已知的铝业协会(aa)的规则命名。冶金状态的定义如欧洲标准en 515所示。除非另有说明,否则适用en12258-1的定义。

[0028]

除非另有说明,否则组成以重量%表示。

[0029]

除非另有说明,否则静态机械特性(即极限拉伸强度rm、0.2%伸长率下的常规屈服强度r

p0.2

和断裂伸长率a%)根据iso 6892-1通过拉伸测试测定,采样和测试方向由en 485-1定义。

[0030]

根据本发明,由6xxx系列铝合金制成的改进板(特别是精密板)——特别是在机加工步骤期间具有改进的尺寸稳定性,同时具有足够的静态机械性能以及优异的阳极氧化适用性——通过选择以下的组成并且通过根据本发明的方法获得:按重量%计,si:0.7-1.3;mg:0.6-1.2;mn:0.65-1.0;fe:0.05-0.35;至少一种选自cr:0.1-0.3和zr:0.06-0.15的元素;ti《0.15;cu《0.4;zn《0.1;其他的元素各自《0.05且总量《0.15,其余为铝。

[0031]

根据本发明的组成可特别是在产品的机加工过程中获得低变形。不受理论的束缚,本发明人认为根据本发明的组成可在热轧后获得在整个厚度上基本上未再结晶的结构,这出乎意料地可在固溶热处理和淬火、消除应力和时效处理之后获得具有非常低的内应力并从而在机加工过程中变形很小的产品。

[0032]

本发明人特别是发现,与aa6082合金的标准组成相比,存在大量的mn和至少一种选自cr和zr的元素可改进性能。

[0033]

因此,mn含量为0.65至1.0重量%。优选地,最小的mn含量为0.70%,有利地为0.75%并且优先地为0.80%甚或0.85%。优选地,最大的mn含量为0.95%。在本发明的一个实施方案中,mn含量为0.8至1.0重量%。

[0034]

出于类似的理由,存在至少一种选自cr:0.1-0.3%和zr:0.06-0.15%的抗再结晶元素是必要的。在本发明上下文中,cr是优选的抗再结晶元素。优选地,最小的cr含量为0.12%,有利地为0.15%并且优先地为0.18%。优选地,最大的cr含量为0.28%,有利地为0.25%并且优先地为0.23%。在本发明的一个实施方案中,cr含量为0.15至0.25重量%,zr含量小于0.05重量%。如果zr单独添加或与cr结合添加,则zr优选的含量为0.08-0.13%。

[0035]

添加fe也是必要的。因此,fe含量为0.05至0.35重量%。优选地,最小的fe含量为0.06%,有利地为0.07%并且优先地为0.08%。优选地,最大的fe含量为0.30%、有利地为0.25%并且优先地为0.15%,这特别是有助于在热轧之后获得有利的基本上未再结晶的晶粒结构。在本发明的一个实施方案中,fe含量为0.08至0.15重量%。

[0036]

添加mg和si以通过形成mg2si而达到所需的机械特性。

[0037]

mg含量为0.6至1.2重量%。优选地,最小的mg含量为0.61%,有利地为0.62%并且优先地为0.63%。优选地,最大的mg含量为1.1%,有利地为1.0%并且优先地为0.9%甚或

0.8%。在本发明的一个实施方案中,mg含量为0.6至0.8重量%。

[0038]

si含量为0.7至1.3重量%。优选地,最小的si含量为0.72%,有利地为0.75%并且优先地为0.80%。优选地,最大的si含量为1.2%,有利地为1.1%并且优先地为1.0%甚或0.95%。在本发明的一个实施方案中,si含量为0.8至1.0重量%。优选地,si含量大于mg含量,并且优先地si/mg大于1.1,甚至更优先地大于1.2甚或1.3,从而通过硅相的存在进一步增强机械特性。

[0039]

ti含量小于0.15重量%。添加ti可能是有利的,特别是对于在铸造过程中控制晶粒尺寸。在本发明的一个实施方案中,ti含量为0.01至0.05重量%。

[0040]

cu含量小于0.4重量%。在旨在获得更高机械特性的本发明的一个实施方案中,添加cu并且其含量为0.1至0.3重量%。然而,在优选的实施方案中,不添加cu并且其仅作为不可避免的杂质存在,其含量小于0.05重量%并优选小于0.04重量%,以使其特别是不降低阳极氧化的适用性。

[0041]

zn含量小于0.1重量%。在本发明的一个实施方案中,添加zn并且其含量为0.05至0.1重量%。然而,在一个优选的实施方案中,不添加zn并且其仅作为不可避免的杂质存在,其含量小于0.05重量%。

[0042]

其他元素可以通过不可避免的杂质存在,其中含量各自小于0.05重量%且总量小于0.15重量%,其余为铝。

[0043]

根据本发明的制造方法包括以下步骤:铸造、均质化、热轧、任选地热处理和/或冷轧、固溶热处理、淬火、应力消除、时效和任选地机加工。

[0044]

在第一步中,铸造具有根据本发明的组成的铝合金轧制锭,优选通过使用直接冷却立式半连续铸造。如此获得的锭可进行剥皮,即机加工,然后进行后续步骤。接下来,对轧制锭进行均质化。优选地,均质化温度低于550℃。在本发明的一个有利实施方案中,均质化温度为515℃至545℃。接下来,进行热轧以获得厚度为至少12mm的板,所述热轧要么在均质化之后直接进行、要么在冷却之后将其再加热到至少340℃、优选至少370℃且优先地至少380℃之后而进行。热轧温度优选地保持在至少340℃,优选至少350℃,且优选至少360℃甚或至少370℃。热轧温度优选不超过450℃并且优先地不超过420℃。热轧的出口温度优选地不超过410℃,且优选不超过400℃。热轧温度过高时,晶粒尺寸过大,这将影响机加工期间的尺寸稳定性。优选地,热轧期间道次的最大压下率(taux de r

é

duction maximal)小于50%,优选小于45%,且优选小于40%,甚或更优选小于35%。在本发明的一个实施方案中,热轧道次的最大压下率取决于热轧的出口厚度并且小于1.56倍厚度减去5.9的值的百分之一,例如对于25mm的出口厚度,热轧期间每道次的压下率优选小于(1.56*25)-5.9的值的百分之一,即33.1%。组成、均质化和热轧条件的组合可在热轧产品的整个厚度上获得基本上未再结晶的结构。在整个厚度上基本上未再结晶是指再结晶度无论在厚度中的何处都小于10%,优选小于5%。

[0045]

然后可任选地进行热处理,有利地在300℃至400℃的温度下进行,所述热处理特别是可恢复如此热轧的板。通常为10至50%的冷轧可任选地在热处理之后进行或独立地进行。

[0046]

接下来,将如此热轧和任选地热处理和/或冷轧的板进行固溶热处理,然后进行淬火。固溶热处理优选在510℃至570℃的温度下进行。淬火通常通过冷水的浸泡或喷淋实现。

接着,将如此固溶热处理和淬火的所述板通过永久伸长率为1至5%,优先地为1.5至3%的受控拉伸消除应力。应力消除步骤对于获得低内应力以及进而获得机加工期间的低变形是必不可少的。通过受控拉伸消除应力仅限于具有恒定横截面的几何形状,以确保均匀的塑性变形,因此不适用于具有复杂形状的锻造产品。

[0047]

最后进行时效处理,其通常在150℃至210℃的温度下进行,以优选地获得状态t6、t651或t7。

[0048]

在一个实施方案中,最终对如此时效处理的所述板进行机加工以获得最终厚度为至少8mm的板。有利地,对每个面进行机加工至少1mm,优先地至少1.5mm或优选至少2mm,以获得精密板。

[0049]

能够通过根据本发明的方法获得的板具有特别有利的性能。

[0050]

根据本发明的板的机械性能是特别有利的。优选地,根据本发明的板的屈服强度r

p0.2

(lt)为至少240mpa、优先地至少250mpa且优选至少260mpa,和/或极限抗拉强度rm(lt)为至少280mpa、优先地至少290mpa且优选至少300mpa,和/或断裂伸长率a%为至少8%、优先地至少10%且优选至少12%。

[0051]

根据本发明的板具有低水平的内应力。因此,l和lt方向上的最大挠度差乘以轧制出口厚度的乘积小于4,优选小于3。为获得最大挠度差值所考虑的挠度差,首先获得在尺寸为400mm

×

30mm

×

轧制出口厚度的棒材上测得的挠度与同一棒材在机加工其厚度的1/4之后测得的挠度之间的挠度差,其次获得前一棒材(即相对于轧制出口厚度机加工厚度的1/4之后的棒材)测得的挠度与对该前一棒材补充机加工其厚度的1/4之后测得的挠度之间的挠度差,所有的挠度测量均采用棒材放置在两个相距390mm的支撑件上而进行,挠度以mm表示,所有的测量均在任选的最后机加工步骤之前在l和lt两个方向上进行。

[0052]

根据本发明的产品的织构也是有利的。晶体织构可用三维数学函数描述。该函数在本领域中称为取向密度函数(odf)。其定义为材料取向为g至dg内的体积分数dv/v:

[0053][0054]

其中为描述取向g的欧拉角。

[0055]

每个板的odf通过球谐函数法使用在传统织构测角仪上通过x射线衍射测得的四极图测量。在本发明的上下文中,极图的测量在从板中间厚度处切下的样品上进行。

[0056]

如本领域技术人员所知,将odf中包含的信息进行简化,以将织构描述为离散欧拉空间中包含的晶粒的比例。

[0057]

泰勒因子是可描述晶体因位错滑移而塑性变形的倾向的几何因子。其考虑了晶体取向以及施加在材料上的变形状态。该因子可看作屈服强度的倍增因子——泰勒因子的一个重要值,指示需要激活各滑移体系的“硬”晶粒,这与泰勒因子的低值(其指示易于变形的“软”晶粒)不同。对于多晶聚集体,可计算平均泰勒因子,其代表所有晶粒的塑性行为。根据织构测量,给定应力方向的泰勒因子根据taylor(g.i.taylor plastic strain in metals,j.inst.metals,62,307-324;1938)记载的方法计算。

[0058]

从初始泰勒模型衍生出的许多方法用于计算泰勒因子,并且可给出显著不同的泰勒因子值。为了减轻这些偏差,发明人比较了泰勒因子比值而不是绝对值。

[0059]

对于根据本发明的板,在厚度的1/12与厚度的1/2处测得的纵向方向上的泰勒因

子之间的比值为0.90至1.10,优选0.92至1.08,并且优选0.95至1.05,测量在任选的最终机加工步骤之前进行。

[0060]

根据本发明,根据本发明的板用作精密板,特别是用于制造参考板、检查工具或模板。这是因为根据本发明的板特别是在机加工步骤期间具有改进的尺寸稳定性,同时具有足够的静态机械性能以及优异的阳极氧化适用性。

[0061]

实施例

[0062]

在该实施例中制备合金轧制锭,所述合金的组成在表1中给出。合金a是参考合金,而合金b和c是根据本发明的合金。

[0063]

[表1]

[0064]

合金crfemgmnsitizncua0.060.250.670.600.940.020.020.02b0.210.110.650.930.960.020.010.01c0.200.100.670.870.920.020.000.00

[0065]

合金的组成,以重量百分比计

[0066]

板坯在535℃下均质化,并根据情况热轧成20至35mm的厚度。热轧入口温度为390至410℃,轧制结束温度的值保持在至少340℃。表2给出了热轧道次中的最大压下率,其对应于最后一道道次。由此获得的板在540℃下进行固溶热处理,淬火,通过受控拉伸消除应力,并时效处理以获得t651状态。时效条件为在165℃下保持8小时。在最后一个步骤中,进行了5mm(每个面2.5mm)的机加工,使最终厚度比轧制结束厚度小5mm。

[0067]

拉伸静态机械特性(即极限拉伸强度rm、0.2%伸长率下的常规屈服强度r

p0.2

和断裂伸长率a%)根据nf en iso 6892-1(2016)在长横向(lt)方向上通过拉伸测试测定,采样和测试方向由en 485(2016)定义。采样在最后的机加工步骤之前完成。表征在长横向方向上进行。

[0068]

结果在表2中给出。

[0069]

[表2]

[0070][0071]

静态机械性能

[0072]

在机加工前通过测量经机加工的棒材在l或lt方向上在1/4和1/2厚度处的平均挠度评估板上的残余应力。

[0073]

在板的最终机加工之前,通过锯切在l和lt方向上对两个全厚棒材进行采样。采样

方向为:

[0074]-对于棒材l方向:430mm(l方向)

×

35mm(lt方向)

×

厚度

[0075]-对于棒材lt方向:450mm(lt方向)

×

35mm(l方向)

×

厚度。

[0076]

接下来,对棒材进行机加工以获得长度l=400mm、宽度l=30mm且厚度为e(板厚)的棒材。轧制后直接得到的面l-lt未进行机加工,因此机加工的棒材的厚度保持为板的厚度。

[0077]

为了测量挠度,将棒材放置在两个相距390mm的支撑件上(支撑件在图3-a中以三角形1表示)。位移传感器(在图3a中以箭头2表示)用于测量棒材的挠度。

[0078]

步骤如下:

[0079]-对棒材的挠度进行初始测量(参见图3a),其给出了参考挠度l初始和挠度lt初始的值,以mm表示。

[0080]-接下来对棒材进行机加工以除去其厚度的1/4(参见图3b中的图)。

[0081]-进行第二次测量(参见图3c),其给出了参考挠度l1/4和挠度lt 1/4的值,以mm表示。

[0082]-再次对棒材进行机加工以除去其厚度的另外1/4。于是仅剩下初始厚度的1/2。

[0083]-进行第三次测量,其给出了参考挠度l1/2和挠度lt 1/2的值,以mm表示。

[0084]

在每个机加工步骤中,发热限制在10℃,以避免机加工条件对挠度测量产生任何影响。

[0085]

在l和lt方向上,1/4和初始之间的挠度差以及1/2和1/4之间的挠度差在下表3中列出。还列出了最大挠度差乘以轧制出口厚度的值。

[0086]

[表3]

[0087][0088][0089]

在机加工的棒材上测量的挠度

[0090]

对于参考合金,l和lt方向上的最大挠度差乘以轧制出口厚度的乘积大于5.1;而对于根据本发明的合金,该乘积总是小于3。

[0091]

在热轧后的某些测试中对晶粒结构进行了表征。结果如图1所示。图1a示出了在热轧至25mm厚度后合金a的阳极氧化后的晶粒结构。图1b示出了在热轧至25mm厚度后合金b的阳极氧化后的晶粒结构。在图1a中,在靠近表面处观察到再结晶区,而在图1b中没有观察到该区域,晶粒结构是纤维状的(即,未再结晶的),其贯穿热轧产品的整个厚度。

[0092]

在平面l/lt中对50

×

50mm的样品测量产品的织构,以获得纵向方向的泰勒因子。结果列于表4中。对于根据本发明的产品,在1/12厚度和1/2厚度处泰勒因子之间的比值显著小于参考产品。

[0093]

[表4]

[0094][0095]

测得的泰勒因子。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。