金属体及其制备方法

背景技术:

1.本发明涉及制备涂覆的金属体的方法,其中将金属粉末组合物施加到金属体,从而获得涂覆的金属体,其涂层含有一种或多种蜡组分。随后将这些金属体加热到蜡的熔化温度,再次冷却到室温,然后进行热处理,使得实现金属体的各部分和所施加的金属粉末之间的合金形成。蜡的熔化和随后的冷却能够获得具有更均匀的合金覆盖的金属体。这种方法的一个应用领域是烧结技术。本发明进一步涉及方法,其中然后用碱性溶液处理这些热处理的金属体。这种方法的一个应用领域是催化剂的制备。本发明进一步涉及可通过当前公开的方法获得的金属体,其例如用作载体和结构组分和催化剂技术中。

2.现有技术

3.从现有技术,例如从wo2019057533a1中已知用于制备合金涂覆的金属体的方法。在其中将金属粉末施加到金属体,随后对其进行热处理以在金属体和金属粉末的接触区域中形成合金。

4.这些方法的问题在于金属体的不均匀合金覆盖,这意味着金属体表面的一些部分具有高合金覆盖,并且一些部分具有低合金覆盖。根据设想的最终用途,这又会带来多种缺点。迄今为止,不均匀的合金覆盖的原因尚不清楚。

5.关于合金涂覆的金属体的多种可能的用途,需要其中实现金属体的更均匀合金覆盖的其制备方法。

技术实现要素:

6.本发明提供了其中实现了金属体的更均匀合金覆盖的相应方法。根据本发明的用于制备涂覆的金属体的方法包括以下步骤:

7.(a)将金属粉末组合物施加到金属体以获得涂覆的金属体1,其涂层含有一种或多种蜡组分,

8.(b)将所述涂覆的金属体1加热至至少一种所述蜡组分的熔化温度,然后将其冷却至室温,以获得涂覆的金属体2,

9.(c)对所述涂覆的金属体2进行热处理,以实现所述金属体的金属组分与所述金属粉末组合物之间的合金形成,从而获得金属体3,

10.其中步骤(a)中使用的所述金属体包含选自以下的金属组分:镍、钴、铜、铁,并且

11.其中步骤(a)中使用的所述金属粉末组合物包含含有元素或合金形式的铝、硅或镁的粉状金属组分。

12.与现有技术方法相比,在根据本发明的方法中,在用于合金形成的热处理之前,首先熔化蜡,然后再次冷却(参见步骤(b))。结合本发明获得的实验结果表明,需要在用于合金形成的热处理之前实际进行步骤(b)中描述的蜡的熔化和冷却,以获得预期的更均匀的合金覆盖。仅向金属粉末添加蜡并在施加金属粉末(步骤(a))之后进行用于合金形成的热处理(步骤(c))是不够的。

13.在根据本发明的方法1的步骤(a)中,将金属粉末组合物施加到金属体以获得涂覆

的金属体1,其涂层含有一种或多种蜡组分。

14.在根据本发明的方法的步骤(a)中,可以以各种方式施加金属粉末组合物,例如通过滚压或浸渍使金属体与金属粉末组合物接触,或通过喷涂、散布或倾倒施加金属粉末组合物。为此目的,金属粉末组合物可以呈悬浮液形式或呈粉末形式。

15.优选地,在根据本发明的方法的步骤(a)中将金属粉末组合物实际施加到金属体之前,先用粘合剂浸渍金属体。浸渍可以例如通过喷涂粘合剂或将金属体浸入粘合剂中来完成,但不限于这些选择。随后可以将金属粉末组合物施加到由此制备的金属体上。

16.可选地,可以在一个步骤中施加粘合剂和金属粉末组合物。为此,在施加之前将金属粉末组合物悬浮在液体粘合剂本身中,或将金属粉末组合物和粘合剂悬浮在辅助液体f中。

17.所述粘合剂是通过在100℃至400℃的温度范围内的热处理可以完全转化为气态产物的组合物,其包含促进金属粉末组合物粘附在金属体上的有机化合物。所述有机化合物优选地选自:聚乙烯亚胺(pei)、聚乙烯吡咯烷酮(pvp)、乙二醇、这些化合物的混合物。特别优选pei。聚乙烯吡咯烷酮的分子量优选在10,000g/mol至1,300,000g/mol的范围内。聚乙烯亚胺的分子量优选在10,000g/mol至1,300,000g/mol的范围内。聚乙烯亚胺(pei)的分子量更优选在700,000g/mol至800,000g/mol的范围内。

18.辅助液体f必须能够悬浮金属粉末组合物和粘合剂,并可通过在100℃至400℃的温度范围内的热处理完全转化为气态产物。优选地,辅助液体f选自:水、乙二醇、pvp和这些化合物的混合物。通常,当使用辅助液体时,将粘合剂以1重量%至10重量%范围内的浓度悬浮在水中,然后将金属粉末组合物悬浮在该悬浮液中。

19.为了实现在根据本发明的方法的步骤(a)结束时获得其涂层含有一种或多种蜡组分的涂覆的金属体1的效果,必须添加涂层的一种或多种蜡组分。

20.为此,可以单独或组合选择以下程序:

21.(i)将一种或多种蜡组分添加到金属粉末组合物中,

22.(ii)将一种或多种蜡成分添加到粘合剂中,

23.(iii)将一种或多种蜡组分添加到辅助液体f中,

24.(iv)将一种或多种蜡组分施加到未涂覆的金属体,

25.(v)将一种或多种蜡组分施加到粘合剂涂覆的金属体,

26.(vi)将一种或多种蜡组分施加到用金属粉末组合物涂覆的金属体1。

27.在本发明的优选实施方案中,将一种或多种蜡组分添加到所述金属粉末组合物中(程序(i))。

28.蜡是由它们的机械和物理特性定义的物质。它们的化学组成和来源可能非常不同。蜡与类似的合成或天然产品(例如树脂、塑料块、金属皂等)的主要区别在于它们通常在约50℃和90℃之间(在特殊情况下甚至高达约250℃)转化为熔融的低粘度状态,并且几乎不含成灰化合物。根据来源,蜡分为三类,即(i)天然蜡,包括植物蜡(例如小烛树蜡、巴西棕榈蜡、日本蜡、西班牙草蜡、软木蜡、瓜拉马腊(guaruma wax)、大米胚芽油蜡、甘蔗蜡、小冠椰子蜡、褐煤蜡等)、动物蜡(例如蜂蜡、虫胶蜡、鲸蜡、羊毛脂或羊毛蜡、尾脂油脂等)和矿物蜡(例如矿蜡、地蜡等);(ii)化学改性蜡,包括硬蜡(例如褐煤酯蜡、沙索蜡、氢化荷荷巴蜡等);(iii)合成蜡,包括聚亚烷基蜡、聚亚烷基二醇蜡(例如聚乙二醇蜡)等。天然的最新

(“可再生”)蜡的主要成分是长链脂肪酸(蜡酸)与长链脂肪醇、三萜烯或甾醇的酯;这些蜡酯还含有游离的羧基和/或羟基。天然化石蜡,例如来自褐煤或矿物油的蜡,就像来自fischer-tropsch合成的蜡或聚亚烷基蜡(例如聚乙烯蜡)一样,主要由直链烃组成;然而,根据其来源,前者也可能含有支链或脂环族烃。这些“烃蜡”通常通过随后的氧化或在聚烯烃蜡的情况下通过具有羧基的共聚单体来官能化。对于术语“蜡”的更多详述,参见chemielexikon[chemical lexicon],第10版,第6卷,georg thieme verlag stuttgart/new york,第4906页,1999年,在“waxes”下,以及其中引用的文献,尤其是cosm.toil.101,49(1986)和gf-einheitsmethoden,abteilung m-wachse und wachsprodukte[german society for fat science standard methods,section m-waxes and wax products],7th supplement 05/1999,stuttgart:wissenschaftliche verlagsgesellschaft,并且上述参考文献在此通过引用完全并入本技术。

[0029]

物质或物质混合物在本发明的上下文中被称为蜡组分,如果它

[0030]

(i)在20℃下坚硬且可揉捏,并且

[0031]

(ii)在40℃的温度范围内熔化而不分解,并且

[0032]

(iii)可以通过100℃至400℃的温度范围内的热解完全转化为气态产物。

[0033]

优选疏水的蜡组分,这意味着所述物质或物质混合物的表面或用所述物质或物质混合物涂覆的表面与水形成大于90度的接触角。

[0034]

所有蜡组分优选地具有在90℃至250℃范围内的固化温度。

[0035]

特别优选固化温度在45℃和160℃之间的蜡组分,尤其是固化温度在100℃和160℃之间的蜡组分。

[0036]

更优选地,所述蜡组分是硬脂酰胺蜡(亚乙基双(硬脂酰胺),ebs)。

[0037]

选择所有蜡组分的总量,使得其占金属体2的涂层(在根据本发明的方法的步骤(b)之后获得)的总质量的比例在0.5重量%和5重量%之间。优选地,所有蜡组分的总量在金属体2的涂层的总质量中的比例在1重量%至4重量%之间。金属体2的涂层的总质量对应于金属体2和在步骤(a)中使用的未涂覆的金属体之间的质量差。

[0038]

根据本发明,步骤(a)中使用的金属体包含选自以下的金属组分:镍、钴、铜、铁。

[0039]

在优选的实施方案中,步骤(a)中使用的金属体由以下之一组成:

[0040]

(i)金属镍,

[0041]

(ii)金属钴,

[0042]

(iii)金属铜,

[0043]

(iv)镍和钴的合金,

[0044]

(v)镍和铜的合金,

[0045]

(vi)两个单独金属组分的两个叠加层的布置,在这种情况下,所述金属组分中的一种形成所述金属体的内层,并且另一种金属组分形成所述金属体的外层,其中所述金属组分选自以下组合:在内侧的镍和在外侧的钴,在内侧的铁和在外侧的镍。

[0046]

在进一步优选的实施方案中,步骤(a)中使用的金属体由选自以下的金属组成:ni、fe、co、cu。

[0047]

在根据本发明的方法的步骤(a)中使用的金属体可以具有任何所需的形状,例如

立方体、长方体、圆柱体等。金属体可选地采用泡沫、网状物、编织物、环拉针织物或成圈针织物的形式,其又可形成为整体。在根据本发明的方法的步骤(a)中使用的金属体优选采用泡沫、网状物、编织物、环拉针织物或成圈针织物的形式。

[0048]

在根据本发明的方法的特别优选的实施方案中,步骤(a)中使用的金属体是金属泡沫体。就本发明而言,金属泡沫体应理解为是指泡沫形式的金属体,例如在2012年7月15日在线出版(doi:10.1002/14356007.c16_c01.pub2)的ullmann's encyclopedia of industrial chemistry,“metallic foams”chapter中所公开的。合适的金属泡沫原则上是在孔径和形状、层厚、面密度、几何表面积、孔隙率等方面具有不同形态特性的那些。优选地,ni、cu和/或co的金属泡沫具有在400g/m2至1500g/m2范围内的密度,400μm至3000μm、优选400μm至800μm的孔径,和在0.5mm至10mm范围内、优选1.0mm至5.0mm范围内的厚度。可以以本身已知的方式进行制备。例如,可以用至少一种第一金属涂覆由有机聚合物制成的泡沫,然后除去聚合物,例如通过热解或溶解在合适的溶剂中,得到金属泡沫。为了用至少一种第一金属或其前体涂覆,可以将由有机聚合物制成的泡沫与含有第一金属的溶液或悬浮液接触。这可以例如通过喷涂或浸渍来完成。也可以通过化学气相沉积(cvd)进行沉积。例如,可以用第一金属涂覆聚氨酯泡沫,然后使聚氨酯泡沫热解。适用于制备泡沫形式的成型颗粒的聚合物泡沫优选具有在100μm至5000μm、更优选450μm至4000μm、特别是450μm至3000μm范围内的孔径。合适的聚合物泡沫优选具有5mm至60mm、更优选10mm至30mm的层厚。合适的聚合物泡沫优选具有300kg/m3至1200kg/m3的密度。比表面积优选在100m2/m3至20000m2/m3、更优选1000m2/m3至6000m2/m3的范围内。孔隙率优选在0.50至0.95的范围内。

[0049]

在根据本发明的方法的步骤(a)中使用的金属粉末组合物除了一种或多种粉状金属组分之外,还含有一种或多种蜡组分和/或有助于提高流动性或耐水性的添加物。通过在100℃至400℃的温度范围内的热处理,此类添加物必须完全转化为气态产物。在根据本发明的方法的步骤(a)中使用的金属粉末组合物包含一种或多种选自以下的粉状金属组分:铝、铝合金、硅、硅合金、镁、镁合金。在优选的实施方案中,步骤(a)中使用的金属粉末组合物包含一种或多种选自以下的粉状金属组分:铝、硅、镁,铝和铬的合金,铝和钼的合金,铝和铜的合金,铝和铁的合金,铝和铁和铬的合金,铝和钛的合金,铝和钼和钛的合金,硅和铬的合金,硅和钼的合金,硅和铜的合金,硅和铁的合金,硅和铁和铬的合金,硅和钛的合金,硅和钼和钛的合金,镁和铬的合金,镁和钼的合金,镁和铜的合金,镁和铁的合金,镁和铁和铬的合金,镁和钛的合金,镁和钼和钛的合金。在根据本发明的方法的另一个优选实施方案中,步骤(a)中使用的金属粉末组合物包含粉状铝。在根据本发明的方法的特别优选的实施方案中,步骤(a)中使用的金属粉末组合物由粉状铝和一种或多种粉状蜡组分组成。

[0050]

在优选的实施方案中,在根据本发明的方法的步骤(a)中使用的金属粉末组合物含有一种或多种蜡组分。蜡组分的添加增加了金属粉末组合物的流动性并因此增加了其技术可输送性。此外,蜡组分保护金属粉末组合物免于吸水,并且还降低粉状金属与水之间的化学反应程度,因此也抑制氢的任何形成。

[0051]

金属粉末组合物优选具有在80重量%至99.8重量%范围内的金属组分含量。在此优选其中金属组分颗粒的粒度不小于5μm且不大于200μm的组合物。特别优选其中95%的金属组分颗粒的粒度不小于5μm且不大于75μm的组合物。可能的情况是除了元素形式的金属组分,所述组合物还含有氧化形式的金属组分。该氧化组分通常呈氧化化合物的形式,例如

氧化物、氢氧化物和/或碳酸盐。氧化组分的质量比例通常在金属粉末组合物总质量的0.05重量%至10重量%的范围内。

[0052]

在根据本发明的方法的步骤(b)中,将涂覆的金属体1加热到至少一种蜡组分的熔化温度,然后冷却至室温,从而获得涂覆的金属体2。通常,在该步骤中将涂覆的金属体1加热至在90℃至250℃范围内的温度。在步骤(b)中用于加热涂覆的金属体1的热源通常是烘箱,但也可使用其他热源,例如红外灯。冷却至室温不需要以受控的冷却速率进行,并且通常通过关闭用于加热的热源并使金属体平衡至室温来实现。在步骤(b)的执行期间,金属体可以被可以处于环境压力、标准压力或略微降低的压力(1至300毫巴)下的空气、氧气或惰性保护气体的气氛包围。在根据本发明的方法的步骤(b)的执行期间,目的仅仅是熔化和滚压蜡组分;相比之下,此步骤无意通过热解去除有机成分或引发金属组分之间的合金形成。就本发明而言,室温被理解为25℃的温度。

[0053]

在本发明的一个实施方案中,将涂覆的金属体1加热到恰好一种蜡组分中的熔化温度,然后冷却到室温。在另一个实施方案中,将涂覆的金属体1加热直到所有蜡组分都熔化,然后冷却至室温。在优选的实施方案中,将涂覆的金属体1加热直到蜡组分的总质量的至少一半已经熔化,然后冷却至室温。

[0054]

在根据本发明的方法的步骤(c)中,对涂覆的金属体2进行热处理,以实现金属体的金属组分与金属粉末组合物之间的合金形成,从而获得金属体3。热处理包括通常以逐步方式加热涂覆的金属体2并随后冷却至室温。从所涉及的金属和金属间相的相图,例如ni和al的相图,可以明显看出步骤(c)的合适合金条件。例如,可以控制富al和可浸出组分(诸如nial3和ni2ai3)的比例。热处理在惰性气体或还原条件下进行。还原条件应理解为存在含有氢气和至少一种在反应条件下呈惰性的气体的气体混合物;一个合适的实例是含有50体积%的n2和50体积%的h2的气体混合物。所用惰性气体优选为氮气。加热可以例如在输送式炉(conveyor furnace)中进行。合适的加热速率在10k/min至200k/min、优选20k/min至180k/min的范围内。在热处理中的某些时间段期间保持温度恒定可能是有利的,从而实现逐步加热和/或冷却。在热处理期间,温度通常首先从室温升高到约300℃至400℃,并且在该温度下从涂层中去除水分和有机成分约2分钟至30分钟的时间段,然后将温度升高至约650℃至750℃,直到在金属体的金属组分与金属粉末组合物之间形成合金,然后在约200℃的温度下通过与保护气体环境接触将金属体淬火。

[0055]

在另一个方面,本发明进一步包括具有以下步骤(d)的方法:用碱性溶液处理金属体3。用碱性溶液处理金属体3可用于至少部分地溶解所施加的金属粉末组合物的金属组分以及金属体的金属组分与金属粉末组合物之间的合金,并以那种方式将它们从金属体中去除。典型地,用碱性溶液的处理从金属体中去除所施加的金属粉末组合物的金属组分和金属体的金属组分与金属粉末组合物之间的合金的总质量的30重量%至70重量%。所用的碱性溶液通常是naoh、koh、lioh或它们的混合物的碱性水溶液。碱性处理中的温度通常保持在25℃至120℃的范围内。用碱性溶液处理的持续时间通常在5分钟至8小时的范围内。考虑到金属组分的适当选择,可以使用用碱性溶液处理而获得的金属体作为催化剂,例如在wo2019057533a1中所公开的。

[0056]

在优选的实施方案中,用碱性溶液处理金属体3在20℃至120℃范围内的温度下进行5分钟至8小时范围内的时间段,其中碱性溶液是naoh浓度在2重量%和30重量%之间的

naoh水溶液。

[0057]

在另一个方面,本发明进一步包括可通过根据本发明的方法获得的涂覆的金属体。

[0058]

在进一步优选的实施方案中,本发明进一步涉及方法和由此获得的金属体,

[0059]

其中步骤(a)中使用的金属体由选自以下的金属组成:ni、fe、co、cu,

[0060]

并且其中,在步骤(d)中,用碱性溶液处理金属体3。

[0061]

在进一步优选的实施方案中,本发明进一步涉及方法和可由此获得的金属体,

[0062]

其中步骤(a)中使用的金属粉末组合物包含一种或多种选自以下的粉状金属组分:铝、硅、镁,铝和铬的合金,铝和钼的合金,铝和铜的合金,铝和铁的合金,铝和铁和铬的合金,铝和钛的合金,铝和钼和钛的合金,硅和铬的合金,硅和钼的合金,硅和铜的合金,硅和铁的合金,硅和铁和铬的合金,硅和钛的合金,硅和钼和钛的合金,镁和铬的合金,镁和钼的合金,镁和铜的合金,镁和铁的合金,镁和铁和铬的合金,镁和钛的合金,镁和钼和钛的合金。

[0063]

并且其中,在步骤(d)中,用碱性溶液处理金属体3。

[0064]

在进一步优选的实施方案中,本发明进一步涉及方法和可由此获得的金属体,

[0065]

其中步骤(a)中使用的金属体由选自以下的金属组成:ni、fe、co、cu,

[0066]

并且其中步骤(a)中使用的金属粉末组合物包含一种或多种选自以下的粉状金属组分:铝、硅、镁,铝和铬的合金,铝和钼的合金,铝和铜的合金,铝和铁的合金,铝和铁和铬的合金,铝和钛的合金,铝和钼和钛的合金,硅和铬的合金,硅和钼的合金,硅和铜的合金,硅和铁的合金,硅和铁和铬的合金,硅和钛的合金,硅和钼和钛的合金,镁和铬的合金,镁和钼的合金,镁和铜的合金,镁和铁的合金,镁和铁和铬的合金,镁和钛的合金,镁和钼和钛的合金。

[0067]

在进一步优选的实施方案中,本发明进一步涉及方法和可由此获得的金属体,

[0068]

其中步骤(a)中使用的金属体由选自以下的金属组成:ni、fe、co、cu,

[0069]

并且其中步骤(a)中使用的金属粉末组合物包含一种或多种选自以下的粉状金属组分:铝、硅、镁,铝和铬的合金,铝和钼的合金,铝和铜的合金,铝和铁的合金,铝和铁和铬的合金,铝和钛的合金,铝和钼和钛的合金,硅和铬的合金,硅和钼的合金,硅和铜的合金,硅和铁的合金,硅和铁和铬的合金,硅和钛的合金,硅和钼和钛的合金,镁和铬的合金,镁和钼的合金,镁和铜的合金,镁和铁的合金,镁和铁和铬的合金,镁和钛的合金,镁和钼和钛的合金,

[0070]

并且其中,在步骤(d)中,用碱性溶液处理金属体3。

[0071]

在进一步优选的实施方案中,本发明进一步涉及方法和可由此获得的金属体,

[0072]

其中步骤(a)中使用的金属体由选自以下的金属组成:ni、fe、co、cu,

[0073]

并且其中步骤(a)中使用的金属粉末组合物包含一种或多种选自以下的粉状金属组分:铝、硅、镁,铝和铬的合金,铝和钼的合金,铝和铜的合金,铝和铁的合金,铝和铁和铬的合金,铝和钛的合金,铝和钼和钛的合金,硅和铬的合金,硅和钼的合金,硅和铜的合金,硅和铁的合金,硅和铁和铬的合金,硅和钛的合金,硅和钼和钛的合金,镁和铬的合金,镁和钼的合金,镁和铜的合金,镁和铁的合金,镁和铁和铬的合金,镁和钛的合金,镁和钼和钛的合金,

[0074]

并且其中将一种或多种蜡组分添加到所述金属粉末组合物中。

[0075]

在进一步优选的实施方案中,本发明进一步涉及方法和可由此获得的金属体,

[0076]

其中步骤(a)中使用的金属体由选自以下的金属组成:ni、fe、co、cu,

[0077]

并且其中步骤(a)中使用的金属粉末组合物包含一种或多种选自以下的粉状金属组分:铝、硅、镁,铝和铬的合金,铝和钼的合金,铝和铜的合金,铝和铁的合金,铝和铁和铬的合金,铝和钛的合金,铝和钼和钛的合金,硅和铬的合金,硅和钼的合金,硅和铜的合金,硅和铁的合金,硅和铁和铬的合金,硅和钛的合金,硅和钼和钛的合金,镁和铬的合金,镁和钼的合金,镁和铜的合金,镁和铁的合金,镁和铁和铬的合金,镁和钛的合金,镁和钼和钛的合金,

[0078]

并且其中将一种或多种蜡组分添加到所述金属粉末组合物中,

[0079]

并且其中,在步骤(d)中,用碱性溶液处理金属体3。

[0080]

在进一步优选的实施方案中,本发明进一步涉及方法和可由此获得的金属体,

[0081]

其中步骤(a)中使用的金属体由选自以下的金属组成:ni、fe、co、cu,

[0082]

并且其中步骤(a)中使用的金属粉末组合物包含一种或多种选自以下的粉状金属组分:铝、硅、镁,铝和铬的合金,铝和钼的合金,铝和铜的合金,铝和铁的合金,铝和铁和铬的合金,铝和钛的合金,铝和钼和钛的合金,硅和铬的合金,硅和钼的合金,硅和铜的合金,硅和铁的合金,硅和铁和铬的合金,硅和钛的合金,硅和钼和钛的合金,镁和铬的合金,镁和钼的合金,镁和铜的合金,镁和铁的合金,镁和铁和铬的合金,镁和钛的合金,镁和钼和钛的合金,

[0083]

并且其中将一种或多种蜡组分添加到所述金属粉末组合物中,

[0084]

其中步骤(a)中使用的金属体为金属泡沫体。

[0085]

在进一步优选的实施方案中,本发明进一步涉及方法和可由此获得的金属体,

[0086]

其中步骤(a)中使用的金属体由选自以下的金属组成:ni、fe、co、cu,

[0087]

并且其中步骤(a)中使用的金属粉末组合物包含一种或多种选自以下的粉状金属组分:铝、硅、镁,铝和铬的合金,铝和钼的合金,铝和铜的合金,铝和铁的合金,铝和铁和铬的合金,铝和钛的合金,铝和钼和钛的合金,硅和铬的合金,硅和钼的合金,硅和铜的合金,硅和铁的合金,硅和铁和铬的合金,硅和钛的合金,硅和钼和钛的合金,镁和铬的合金,镁和钼的合金,镁和铜的合金,镁和铁的合金,镁和铁和铬的合金,镁和钛的合金,镁和钼和钛的合金,

[0088]

并且其中将一种或多种蜡组分添加到所述金属粉末组合物中,

[0089]

并且其中,在步骤(d)中,用碱性溶液处理金属体3,

[0090]

其中步骤(a)中使用的金属体为金属泡沫体。

实施例

[0091]a–

镍泡沫的涂覆

[0092]

1.将金属粉末组合物施加到金属体

[0093]

首先将40g粘合剂溶液(2.5重量%聚乙烯亚胺的水溶液)喷涂到单位面积重量为1000g/m2且平均孔径为580μm的由镍构成的扁平形式的两个金属泡沫体中的每一个上(1.9mm*300mm*860mm)。紧接着,将与3重量%粉状蜡(熔点在140℃至160

℃的范围内)混合的干燥粉状铝(粒度d99=90μm)施加到金属体上(约400g/m2)。

[0094]

2.蜡组分的熔化和再固化

[0095]

随后,将金属泡沫体中的一个在实验室烘箱中加热至160℃,然后冷却回室温。

[0096]

3.用于合金形成的热处理

[0097]

此后,在氮气气氛下在输送式烧结炉(生产商:sarnes)中对两个金属泡沫体进行热处理用于合金形成。将炉子在15分钟内从室温加热到725℃,并将温度保持在725℃下2分钟,随后通过在200℃下与氮气气氛接触进行淬火。

[0098]

4.合金覆盖均匀性的确定

[0099]

最后,确定两个金属泡沫体的部分区域的每单位重量的面积的散布,以获得关于两个金属泡沫体的合金覆盖的均匀性的信息。为此,从两个金属泡沫体的所有区域切出各自具有30mm直径的36个圆形切口并称重。

[0100]

随后,由下式确定pfr(粉末泡沫比):

[0101]

pfr=100*(m[烧结]

–

m[原始泡沫])/m[烧结],

[0102]

其中:

[0103]

m[烧结]=合金形成后模切的各自具有30mm直径的圆形切口的质量

[0104]

m[原始泡沫]=实验开始前直径为30mm的金属泡沫体的圆形切口的质量

[0105]

最后,确定两个金属泡沫体的一系列相应pfr值的平均值和经验标准偏差。

[0106]

对于经历蜡熔化和再固化步骤的金属泡沫体,得到以下结果:

[0107]

平均值:29.7

[0108]

标准偏差:0.5

[0109]

对于未经历蜡熔化和再固化步骤的金属泡沫体,得到以下结果:

[0110]

平均值:27.7

[0111]

标准偏差:2.3

[0112]

该结果清楚地表明,在用于合金形成的热处理之前添加蜡和熔化-再冷却步骤实现了根据本发明的金属体中合金覆盖均匀性的明显增加。

[0113]b–

丝网的涂覆

[0114]

1.将金属粉末组合物施加到金属体

[0115]

首先将粘合剂溶液(2.5重量%聚乙烯亚胺的水溶液)喷涂到由二维形式的市售镍丝网(网格大小0.163mm)组成的两个金属体上。紧接着,将与3重量%粉状蜡(熔点在140℃至160℃的范围内)混合的相等量的干燥粉状铝(粒度d

99

=90μm)施加到两个金属体。

[0116]

2.蜡组分的熔化和再固化

[0117]

随后,将金属体中的一个在实验室烘箱中加热至160℃,然后再次冷却回室温。将另一个金属体在室温下空气干燥24小时。

[0118]

此后,在用明亮的灯从一侧照明的情况下,检查光通过两个金属体的情况。发现经过蜡熔化-再固化操作的金属体比在室温下在空气中干燥的金属体具有明显更加均匀的光通过性。这表明在160℃下主动干燥的金属体上所施加的粉末的分布更均匀。

[0119]

3.用于合金形成的热处理

[0120]

此后,在氮气气氛下,在工业带式烧结炉中对两个金属体进行热处理用于合金形

成。这里,将炉子在15分钟内从室温加热到725℃,并将温度保持在725℃下2分钟,随后通过在200℃下与氮气气氛接触进行淬火。

[0121]c–

钴泡沫的涂覆

[0122]

1.将金属粉末组合物施加到金属体

[0123]

首先将40g粘合剂溶液(2.5重量%聚乙烯亚胺的水溶液)喷涂到基重为1000g/m2且平均孔径为580μm的由钴构成的二维形式的两个金属泡沫体上(1.9mm*300mm*860mm)。紧接着,将与3重量%粉状蜡(熔点在140℃至160℃的范围内)混合的干燥al/cr粉末(含有5重量%的cr)(粒度d90《63μm,d50=35μm)施加到金属体(约400g/m2)。

[0124]

2.蜡组分的熔化和再固化

[0125]

随后,将金属体中的一个在实验室烘箱中加热至160℃,然后再次冷却回室温。将另一个金属体在室温下空气干燥24小时。

[0126]

此后,在用明亮的灯从一侧照明的情况下,检查光通过两个金属体的情况。发现经过蜡熔化-再固化操作的金属体比在室温下在空气中干燥的金属体具有明显更加均匀的光通过性。这表明施加在室温下在空气下干燥的金属体中的粉末的分布较不均匀。该结果得到了sem的证实,其使得可以看到封闭的孔,并且因此看到这个金属体的局部过载。

[0127]

3.用于合金形成的热处理

[0128]

此后,在氮气气氛下,在带式烧结炉(生产商:sarnes)中对两个金属体进行热处理用于合金形成。这里,将炉子在15分钟内从室温加热到700℃,并将温度保持在700℃下2分钟,随后通过在200℃下与氮气气氛接触进行淬火。

[0129]

4.合金覆盖均匀性的确定

[0130]

最后,确定两个金属体的部分区域的基重的散布,以获得关于两个金属体的合金覆盖的均匀性的信息。为此,从两个金属泡沫体中的每一个的所有区域冲压出各自具有30mm直径的36个圆形切口并称重。

[0131]

随后,由下式确定pfr值:

[0132]

pfr=100*(m[烧结]

–

m[起始体])/m[烧结],

[0133]

其中:

[0134]

m[烧结]=合金形成后冲压出的圆形切口的质量,每个切口的直径为30mm

[0135]

m[起始体]=实验开始前直径为30mm的金属体的圆形切口的质量最后,确定两个金属体的一系列相应pfr值的平均值和经验标准偏差。

[0136]

对于经过蜡熔化和再固化步骤的金属体,得到以下结果:

[0137]

平均值:28.2

[0138]

标准偏差:0.7

[0139]

对于未经过蜡熔化和再固化步骤的金属体,得到以下结果:

[0140]

平均值:26.8

[0141]

标准偏差:2.7

[0142]

该结果再次表明,在用于合金形成的热处理之前添加蜡和熔化-再冷却步骤实现了根据本发明的金属体中合金覆盖均匀性的明显增加。

[0143]d–

镍/钴泡沫的涂覆

[0144]

1.将金属粉末组合物施加到金属体

[0145]

首先将40g粘合剂溶液(2.5重量%聚乙烯亚胺的水溶液)喷涂到基重为1000g/m2且平均孔径为580μm的由镍/钴构成(42重量%的镍、58重量%的钴;通过模板辅助下的分层电镀制备)的二维形式的两个金属泡沫体(1.9mm*300mm*860mm)。紧接着,将与3重量%粉状蜡(熔点在140℃至160℃的范围内)混合的干燥al/cr粉末(含有5重量%的cr)(粒度d90《63μm,d50=35μm)施加到金属体(约400g/m2)。

[0146]

2.蜡组分的熔化和再固化

[0147]

随后,将金属体中的一个在实验室烘箱中加热至160℃,然后再次冷却回室温。将另一个金属体在室温下空气干燥24小时。

[0148]

此后,在用明亮的灯从一侧照明的情况下,检查光通过两个金属体的情况。发现经过蜡熔化-再固化操作的金属体比在室温下在空气中干燥的金属体具有明显更加均匀的光通过性。这表明施加在室温下在空气下干燥的金属体中的粉末的分布较不均匀。该结果得到了sem的证实,其使得可以看到封闭的孔,并且因此看到这个金属体的局部过载。

[0149]

3.用于合金形成的热处理

[0150]

此后,在氮气气氛下,在带式烧结炉(生产商:sarnes)中对两个金属体进行热处理用于合金形成。这里,将炉子在15分钟内从室温加热到700℃,并将温度保持在700℃下2分钟,随后通过在200℃下与氮气气氛接触进行淬火。

[0151]

4.合金覆盖均匀性的确定

[0152]

最后,确定两个金属体的部分区域的基重的散布,以获得关于两个金属体的合金覆盖的均匀性的信息。为此,从两个金属泡沫体中的每一个的所有区域冲压出各自具有30mm直径的36个圆形切口并称重。

[0153]

随后,由下式确定pfr值:

[0154]

pfr=100*(m[烧结]

–

m[起始体])/m[烧结],

[0155]

其中:

[0156]

m[烧结]=合金形成后冲压出的圆形切口的质量,每个切口的直径为30mm

[0157]

m[起始体]=实验开始前直径为30mm的金属体的圆形切口的质量最后,确定两个金属体的一系列相应pfr值的平均值和经验标准偏差。

[0158]

对于经过蜡熔化和再固化步骤的金属体,得到以下结果:

[0159]

平均值:28.4

[0160]

标准偏差:0.6

[0161]

对于未经过蜡熔化和再固化步骤的金属体,得到以下结果:

[0162]

平均值:27.1

[0163]

标准偏差:2.4

[0164]

该结果再次表明,在用于合金形成的热处理之前添加蜡和熔化-再冷却步骤实现了根据本发明的金属体中合金覆盖均匀性的明显增加。

[0165]e–

镍泡沫的跌落测试

[0166]

1.将金属粉末组合物施加到金属体

[0167]

首先将40g粘合剂溶液(2.5重量%聚乙烯亚胺的水溶液)喷涂到基重为1000g/m2且平均孔径为580μm的由镍构成的二维形式的金属泡沫体(1.9mm*300mm*860mm)。紧接着,将与3重量%粉状蜡(熔点在140℃至160℃的范围内)混合的干燥粉状铝

(粒度d99=90μm)施加到金属体(约400g/m2)。

[0168]

2.蜡组分的熔化和再固化

[0169]

随后,将金属体切成尺寸为1.9

×

300

×

200mm的片。将一个片在实验室烘箱中加热至160℃,然后冷却回室温。将另一个金属体在室温下空气干燥24小时。

[0170]

尺寸为1.9

×

300

×

200mm的金属体重量约85g。质量由23g粉末、《1g蜡和约61g ni泡沫组成。

[0171]

此后,在用明亮的灯从一侧照明的情况下,检查光通过两个金属体的情况。发现经过蜡熔化-再固化操作的金属体比在室温下在空气中干燥的金属体具有明显更加均匀的光通过性。这表明施加在室温下在空气下干燥的金属体中的粉末的分布较不均匀。该结果得到了sem的证实,其使得可以看到封闭的孔,并且因此看到这个金属体的局部过载。

[0172]

3.跌落测试

[0173]

此后,将两个金属体称重,然后从10cm的高度跌落到桌面上。最后,再次称重金属体。

[0174]

发现在室温下空气干燥24小时的金属体的情况下,跌落到桌面上导致所施加的金属粉末组合物的质量损失约6%,而在经历了熔化-再固化操作的金属体的情况下,所施加的金属粉末组合物的质量损失低于1%。

附图说明

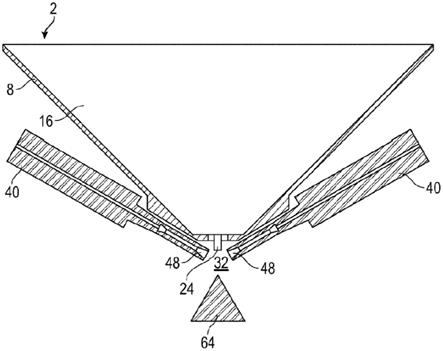

[0175]

图1

[0176]

该图显示了二维丝网坯料(wire mesh blanks)——右侧为原始形式,即未涂覆的形式,并且左侧为涂覆的形式(即,在如实施例b中所述,首先施加铝粉末组合物,然后进行蜡组分的熔化-再固化之后)。然而,铝粉末组合物随后没有通过热处理结合到合金中。

[0177]

图2

[0178]

该图显示了在用明亮的灯从一侧照明的情况下,光通过二维钴泡沫坯料的情况,如实施例c中使用的那种,如实施例c中所述,对该二维钴泡沫坯料首先施加金属粉末组合物,然后在室温下空气干燥24小时。然而,金属粉末组合物随后没有通过热处理结合到合金中。很明显,光通过的分布不如图3中的均匀。不透明区域显示封闭的孔,因此金属粉末组合物局部过载,因此表明所施加的金属粉末组合物的不均匀分布。

[0179]

图3

[0180]

该图显示了在用明亮的灯从一侧照明的情况下,光通过二维钴泡沫坯料的情况,如实施例c中所述,对该二维钴泡沫坯料首先施加金属粉末组合物,随后进行蜡组分的熔化-再固化循环。然而,金属粉末组合物随后没有通过热处理结合到合金中。很明显,光通过的分布比图2中的要均匀得多。这表明所施加的金属粉末组合物的分布更均匀。

[0181]

图4

[0182]

该图显示了涂覆形式的镍/钴泡沫样品的扫描电子显微镜(sem)图像,即,在如实施例d中所述,已经施加金属粉末组合物,但随后没有通过热处理结合到合金中之后。左侧所示的样品在施加金属粉末组合物后,在室温下空气干燥24小时,然后通过sem进行检查。右侧所示的样品在施加金属粉末组合物后,进行蜡组分的熔化-再固化循环,然后通过sem进行检查。在左侧所示的样品中,封闭的孔和部分未涂覆的金属连接条(steg)清晰可见。在

右侧所示的样品中,明显没有封闭的孔且均匀涂覆金属连接条。

[0183]

图5

[0184]

该图在左侧显示了二维镍泡沫坯料,如实施例e中所述,首先对该二维镍泡沫坯料施加铝粉末组合物,然后在室温下空气干燥24小时。金属粉末组合物随后没有通过热处理结合到合金中。该图在右侧显示了,在粉末涂覆的泡沫体被放下并再次拿起后所残留的粉末残余物。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。