1.本发明涉及交联聚烯烃树脂发泡体片以及成型体。

背景技术:

2.交联聚烯烃树脂发泡体由于具有优异的耐热性和绝热性,因此一直以来,作为绝热件、缓冲件等而在广泛的领域中被使用。特别是,在汽车用途中,作为顶蓬、车门、仪表板、冷却器盖等绝热件和内装件而被使用。

3.交联聚烯烃树脂发泡体例如可以通过在将原料混合而制作出原料混合物后,将原料混合物投入到挤出机,进行片成型而制作发泡性片,照射电离性放射线而使发泡性片交联后,使发泡性片发泡来制作(例如,参照专利文献1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2017-155173号公报

技术实现要素:

7.发明所要解决的课题

8.然而,如果将交联聚烯烃树脂发泡体片使用于汽车内装件,则具有有时特别是在夏季的炎热时期,从汽车内装件产生臭气这样的问题。

9.作为进一步其它的问题,在将交联聚烯烃树脂发泡体的原料混合物用挤出机加热进行混炼时,有时混炼物附着在挤出机的内部而挤出机的内部污染。

10.因此,本发明的目的是提供在使用挤出机而制作出交联聚烯烃树脂发泡体片的情况下可以抑制挤出机的污染,并且可以减少臭气产生的交联聚烯烃树脂发泡体片和将该交联聚烯烃树脂发泡体片成型而成的成型体。

11.用于解决课题的手段

12.本发明人等为了实现上述目的而反复进行了深入研究,结果发现,通过在原料混合物中添加阻聚剂,可以抑制混炼物附着在挤出机的内部。进一步,本发明人发现通过使用胺系阻聚剂作为阻聚剂,并且减少起因于胺系阻聚剂的胺化合物从交联聚烯烃树脂发泡体片的释放量,可以实现上述目的,从而完成了本发明。

13.即,本发明涉及下述[1]~[11]。

[0014]

[1]一种交联聚烯烃树脂发泡体片,下述含有胺化合物的氮气中的胺化合物的浓度为0.006~0.04体积ppm,所述含有胺化合物的氮气是通过在放入了2片尺寸为100mm

×

100mm

×

3.0

±

0.2mm的交联烯烃树脂发泡体片的10l取样袋中填充了5l氮气后,将上述取样袋在80℃的加热温度下加热2小时而获得的。

[0015]

[2]根据上述[1]所述的交联聚烯烃树脂发泡体片,上述含有胺化合物的氮气中的三甲基胺的浓度为0.03体积ppm以下。

[0016]

[3]根据上述[1]或[2]所述的交联聚烯烃树脂发泡体片,其是将包含聚烯烃树脂

的发泡性组合物发泡而成的。

[0017]

[4]根据上述[3]所述的交联聚烯烃树脂发泡体片,上述发泡性组合物包含胺系阻聚剂,上述发泡性组合物中的上述胺系阻聚剂的含量相对于上述聚烯烃树脂100质量份为1,000~20,000质量ppm。

[0018]

[5]根据上述[4]所述的交联聚烯烃树脂发泡体片,上述胺系阻聚剂为2,6-二-叔丁基-4-二甲基氨基甲基苯酚。

[0019]

[6]根据上述[3]~[5]中任一项所述的交联聚烯烃树脂发泡体片,上述聚烯烃树脂中的聚丙烯系树脂的含量为5~85质量%。

[0020]

[7]根据上述[1]~[6]中任一项所述的交联聚烯烃树脂发泡体片,其表观密度为20~100kg/m3。

[0021]

[8]根据上述[1]~[7]中任一项所述的交联聚烯烃树脂发泡体片,其独立气泡率为80~100%。

[0022]

[9]一种成型体,其是将上述[1]~[8]中任一项所述的交联聚烯烃树脂发泡体片成型而成的。

[0023]

[10]根据上述[9]所述的成型体,其中,表皮材料叠层于交联聚烯烃树脂发泡体片。

[0024]

[11]根据上述[9]或[10]所述的成型体,其为汽车内装件。

[0025]

发明的效果

[0026]

根据本发明,可以提供在使用挤出机而制作交联聚烯烃树脂发泡体片的情况下可以抑制挤出机的污染,并且可以减少臭气产生的交联聚烯烃树脂发泡体片和将该交联聚烯烃树脂发泡体片成型而成的成型体。

具体实施方式

[0027]

[交联聚烯烃树脂发泡体片]

[0028]

(含有胺化合物的氮气中的胺化合物的浓度)

[0029]

本发明的交联聚烯烃树脂发泡体片(以下,有时简称为发泡体片)的含有胺化合物的氮气中的胺化合物的浓度为0.006~0.04体积ppm。需要说明的是,所谓含有胺化合物的氮气,是通过在放入了2片尺寸为100mm

×

100mm

×

3.0

±

0.2mm的交联烯烃树脂发泡体片的10l取样袋中填充了5l氮气后,将取样袋在80℃的加热温度下加热2小时而获得的气体。更具体而言,为通过后述实施例的方法而获得的含有胺化合物的氮气。

[0030]

在含有胺化合物的氮气中的胺化合物的浓度小于0.006体积ppm的情况下,为了抑制挤出机的污染而使用的胺系阻聚剂的使用量不充分,因此有时不能充分抑制挤出机的污染。如果含有胺化合物的氮气中的胺化合物的浓度大于0.04体积ppm,则在将发泡体片使用于汽车内装件的情况下,有时特别是在夏季的炎热时期,从汽车内装件产生的臭气变强。从这样的观点考虑,含有胺化合物的氮气中的胺化合物的浓度优选为0.006~0.03体积ppm,更优选为0.008~0.02体积ppm。

[0031]

对于含有胺化合物的氮气中的胺化合物而言,可举出例如,三甲基胺、二甲基胺、甲基胺、脲等。

[0032]

(含有胺化合物的氮气中的三甲基胺的浓度)

[0033]

含有胺化合物的氮气中的三甲基胺的浓度优选为0.03体积ppm以下。如果含有胺化合物的氮气中的三甲基胺的浓度为0.03体积ppm以下,则在将发泡体片使用于汽车内装件的情况下,可以抑制特别是在夏季的炎热时期,从汽车内装件产生的臭气。从这样的观点考虑,含有胺化合物的氮气中的三甲基胺的浓度更优选为0.024体积ppm以下,进一步优选为0.017体积ppm以下。此外,从使胺系阻聚剂的使用量为可以进一步抑制挤出机的污染的使用量的观点考虑,含有胺化合物的氮气中的三甲基胺的浓度优选为0.004体积ppm以上,更优选为0.006体积ppm以上。

[0034]

(发泡体片的表观密度)

[0035]

本发明的发泡体片的表观密度优选为20~100kg/m3。如果发泡体片的表观密度为20kg/m3以上,则可以使发泡体片的机械强度良好。此外,如果发泡体片的表观密度为100kg/m3以下,则易于确保发泡体片的柔软性。从这样的观点考虑,发泡体片的表观密度更优选为40~80kg/m3,进一步优选为50~70kg/m3。需要说明的是,发泡体片的表观密度通过后述实施例所记载的方法测定。

[0036]

(发泡体片的独立气泡率)

[0037]

本发明的发泡体片的独立气泡率优选为80~100%。如果发泡体片的独立气泡率为80%以上,则发泡体片的内部所包含的气泡成为大致独立气泡,易于使发泡体片的缓冲性良好。由此,与发泡体片粘接了的、表皮材料等其它原材料的触感变得良好。从这样的观点考虑,发泡体片的独立气泡率更优选为80~100%,进一步优选为85~100%。需要说明的是,发泡体片的独立气泡率可以按照astm d2856(1998)而求出。具体而言,发泡体片的独立气泡率通过后述实施例所记载的方法测定。

[0038]

(发泡体片的厚度)

[0039]

本发明的发泡体片的厚度优选为1~15mm,更优选为2~10mm。发泡体片的厚度通过后述实施例所记载的方法测定。

[0040]

(发泡性组合物)

[0041]

从容易获得具有上述含有胺化合物的氮气中的胺化合物的浓度、含有胺化合物的氮气中的三甲基胺的浓度、表观密度、和独立气泡率等的发泡体片这样的观点考虑,本发明的发泡体片优选为将包含聚烯烃树脂的发泡性组合物发泡而成的发泡体片。

[0042]

<聚烯烃树脂>

[0043]

作为发泡性组合物所含有的聚烯烃树脂,可举出例如,聚乙烯系树脂、聚丙烯系树脂、乙烯乙酸乙烯酯树脂、聚烯烃系热塑性弹性体等。作为聚烯烃树脂,从使所得的发泡体片的耐热性、和成型加工性提高的观点考虑,优选包含聚丙烯系树脂,更优选包含聚丙烯系树脂和聚乙烯系树脂这两者。

[0044]

作为聚丙烯系树脂,可举出例如,均聚丙烯、以丙烯作为主成分的乙烯-丙烯无规共聚物、以丙烯作为主成分的乙烯-丙烯嵌段共聚物等,它们可以单独使用1种,也可以并用2种以上。其中,优选使用以丙烯作为主成分的乙烯-丙烯无规共聚物。

[0045]

上述聚丙烯系树脂的熔体流动速率(以下,记为“mfr”)优选为7g/10分钟以下,更优选为5g/10分钟以下,进一步优选为2g/10分钟以下。此外,mfr的范围的下限通常为0.1g/10分钟。上述mfr为按照jis k7210,在温度230℃、荷重21.2n的条件下测定的值。

[0046]

作为聚乙烯系树脂,没有特别限定,可举出例如,低密度聚乙烯、中密度聚乙烯、高

密度聚乙烯、直链状低密度聚乙烯、以乙烯作为主成分的乙烯-α-烯烃共聚物等,它们可以单独使用,也可以并用2种以上。上述聚乙烯系树脂中,优选直链状低密度聚乙烯。直链状低密度聚乙烯的密度优选为0.890~0.930g/cm3,更优选为0.900~0.920g/cm3。

[0047]

上述聚乙烯系树脂的mfr优选为0.5~7.0g/10分钟,更优选为1.5~5.0g/10分钟。上述mfr为按照jis k7210,在温度190℃、荷重21.2n的条件下测定的值。

[0048]

在聚烯烃树脂含有聚丙烯系树脂的情况下,从使耐热性提高的观点考虑,在聚烯烃树脂中,含有聚丙烯系树脂优选5质量%以上、更优选30质量%以上、进一步优选50质量%以上、更进一步优选55质量%以上。此外,从使柔软性提高的观点考虑,在聚烯烃树脂中,含有聚丙烯系树脂优选85质量%以下、更优选80质量%以下、进一步优选75质量%以下、更进一步优选70质量%以下。

[0049]

另一方面,在聚烯烃树脂含有聚乙烯系树脂的情况下,从使柔软性提高的观点考虑,在聚烯烃树脂中,含有聚乙烯系树脂优选15质量%以上、更优选20质量%以上、进一步优选25质量%以上、更进一步优选30质量%以上。此外,从使耐热性提高的观点考虑,在聚烯烃树脂中,含有聚乙烯系树脂优选95质量%以下、更优选70质量%以下、进一步优选50质量%以下、更进一步优选45质量%以下。

[0050]

在聚烯烃树脂含有聚乙烯系树脂和聚丙烯系树脂的情况下,聚丙烯系树脂的含量优选为聚乙烯系树脂的含量以上。聚丙烯系树脂的含量在聚乙烯系树脂与聚丙烯系树脂的总量基准中,优选为50质量%以上,更优选为55质量%以上。通过为这样的含量,从而发泡体片的耐热性变得良好。此外,聚丙烯系树脂的含量在聚乙烯系树脂与聚丙烯系树脂的总量基准中,优选为80质量%以下,更优选为70质量%以下。通过为这样的混配量,从而发泡体片的柔软性变得良好。

[0051]

发泡性组合物可以包含除聚烯烃树脂以外的其它树脂,但聚烯烃树脂的含量以全部树脂基准计优选为50质量%以上,更优选为70质量%以上,进一步优选为80质量%以上,更进一步优选为90质量%以上。

[0052]

<胺系阻聚剂>

[0053]

本发明的发泡体片所使用的发泡性组合物优选含有胺系阻聚剂。由此,可以抑制混炼物附着在挤出机的内部而挤出机的内部污染。需要说明的是,从对发泡体片的特性不带来不良影响这样的观点考虑,作为为了抑制挤出机的内部污染而使用的阻聚剂,优选胺系阻聚剂。

[0054]

需要说明的是,可以认为发泡性组合物通过含有胺系阻聚剂,从而可以抑制混炼物附着在挤出机的内部是因为以下理由。然而,以下描述的理由不限定本发明。可以认为在将发泡性组合物加热进行混炼时,因为某种原因而发泡性组合物产生自由基。进而,可以认为产生的自由基为原因,在混炼中发泡性组合物发生交联,由此,混炼物附着在挤出机的内部。然而,如果发泡性组合物含有胺系阻聚剂,则胺系阻聚剂与反应性高的自由基反应,产生反应性低的自由基,因此即使将发泡性组合物加热,发泡性组合物的交联也被抑制直到胺系阻聚剂被完全消耗为止。由此,可以认为可以抑制在挤出机内发生混炼物的交联而混炼物附着在挤出机的内部而挤出机的内部污染。

[0055]

在胺系阻聚剂中,可举出例如,二(烷基苯基)胺(烷基的碳原子数为4~20)、苯基-α-萘胺、烷基二苯基胺(烷基的碳原子数为4~20)、n-亚硝基二苯基胺、吩噻嗪、n,n

’‑

二萘

基-对苯二胺、吖啶、n-甲基吩噻嗪、n-乙基吩噻嗪、二吡啶基胺、二苯基胺、苯酚胺、2,6-二-叔丁基-4-二甲基氨基甲基苯酚、二辛基二苯基胺等。作为胺系阻聚剂,从可以以少的使用量有效地抑制发泡体组合物的交联这样的观点考虑,优选具有叔氨基的胺系阻聚剂,更优选具有苯酚基,并且具有叔氨基的胺系阻聚剂。其中,进一步优选具有二甲基氨基甲基苯酚骨架,特别优选2,6-二-叔丁基-4-二甲基氨基甲基苯酚。

[0056]

发泡性组合物中的胺系阻聚剂的含量相对于聚烯烃树脂100质量份,优选为1,000~20,000质量ppm。如果发泡性组合物中的胺系阻聚剂的含量相对于聚烯烃树脂100质量份为1,000质量ppm以上,则可以进一步抑制在挤出机内发生混炼物的交联而混炼物附着在挤出机的内部而挤出机的内部污染。如果发泡性组合物中的胺系阻聚剂的含量相对于聚烯烃树脂100质量份为20,000质量ppm以下,则在将发泡体片使用于汽车内装件的情况下,可以进一步抑制特别是在夏季的炎热时期,从汽车内装件产生臭气。从这样的观点考虑,发泡性组合物中的胺系阻聚剂的含量相对于聚烯烃树脂100质量份,更优选为2,000~15,000质量ppm,进一步优选为3,000~12,000质量ppm。

[0057]

<抗氧化剂>

[0058]

本发明的发泡体片所使用的发泡性组合物优选含有抗氧化剂。通过含有抗氧化剂,从而可以抑制聚烯烃树脂的氧化劣化。优选相对于聚烯烃树脂100质量份含有抗氧化剂0.1~5.0质量份。通过相对于聚烯烃树脂100质量份,使抗氧化剂为0.1质量份以上,从而更抑制聚烯烃树脂的氧化劣化。此外,通过相对于聚烯烃树脂100质量份,使抗氧化剂为5.0质量份以下,从而可以抑制过剩的抗氧化剂成为臭气物质。从这样的观点考虑,更优选相对于聚烯烃树脂100质量份含有抗氧化剂0.2~3.0质量份。

[0059]

抗氧化剂的种类没有特别限定,可举出例如,酚系抗氧化剂、硫系抗氧化剂、磷系抗氧化剂等。它们之中,优选酚系抗氧化剂。作为酚系抗氧化剂,可举出2,6-二-叔丁基-对甲酚、正十八烷基-3-(3,5-二-叔丁基-4-羟基苯基)丙酸酯、2-叔丁基-6-(3-叔丁基-2-羟基-5-甲基苄基)-4-甲基苯基丙烯酸酯、四[亚甲基-3-(3,5-二-叔丁基-4-羟基苯基)丙酸酯]甲烷等。它们之中,优选四[亚甲基-3-(3,5-二-叔丁基-4-羟基苯基)丙酸酯]甲烷。这些抗氧化剂可以单独使用1种,也可以并用2种以上。

[0060]

<交联助剂>

[0061]

本发明的发泡体片所使用的发泡性组合物优选含有交联助剂。发泡性组合物中的交联助剂的含量优选相对于聚烯烃树脂100质量份为2.0~5.0质量份。通过使交联助剂相对于聚烯烃树脂100质量份为2.0质量份以上,从而可以充分促进发泡性组合物的交联,气泡直径的控制变得容易。如果交联助剂的含量高,则易于在挤出机内发生混炼物的交联,因此通过使交联助剂相对于聚烯烃树脂100质量份为5.0质量份以下,从而可以抑制由发泡性组合物向混炼机的内部的附着引起的挤出机的污染并且易于防止发泡不良。从这样的观点考虑,发泡性组合物中的交联助剂的含量更优选相对于聚烯烃树脂100质量份为2.5~4.7质量份。

[0062]

作为交联助剂,可举出例如,3官能(甲基)丙烯酸酯系化合物、2官能(甲基)丙烯酸酯系化合物等多官能(甲基)丙烯酸酯系化合物、1分子中具有3个官能团的化合物等。作为除它们以外的交联助剂,可举出二乙烯基苯等1分子中具有2个官能团的化合物、邻苯二甲酸二烯丙酯、对苯二甲酸二烯丙酯、间苯二甲酸二烯丙酯、乙基乙烯基苯、甲基丙烯酸月桂

基酯、甲基丙烯酸硬脂基酯等。

[0063]

作为3官能(甲基)丙烯酸酯系化合物,可举出例如,三羟甲基丙烷三甲基丙烯酸酯、三羟甲基丙烷三丙烯酸酯等。作为2官能(甲基)丙烯酸酯系化合物,可举出1,6-己二醇二甲基丙烯酸酯、1,9-壬二醇二甲基丙烯酸酯、1,10-癸二醇二甲基丙烯酸酯、新戊二醇二甲基丙烯酸酯等。作为1分子中具有3个官能团的化合物,可举出偏苯三甲酸三烯丙酯、1,2,4-苯三甲酸三烯丙酯、异氰脲酸三烯丙酯等。这些交联助剂可以单独使用或组合使用2种以上。它们之中,从发泡性组合物的交联的促进的观点考虑,优选多官能(甲基)丙烯酸酯系化合物,更优选2官能(甲基)丙烯酸酯系化合物,进一步优选1,9-壬二醇二甲基丙烯酸酯。

[0064]

<发泡剂>

[0065]

作为使发泡性组合物发泡的方法,有化学发泡法、物理发泡法。化学发泡法是通过由添加于发泡性组合物的化合物的热分解而产生的气体而使气泡形成的方法,物理发泡法是在使低沸点液体(发泡剂)含浸于发泡性组合物后,使发泡剂挥发而使泡孔形成的方法。发泡法没有特别限定,但优选化学发泡法。即,本发明的发泡体片所使用的发泡性组合物优选包含发泡剂。

[0066]

作为发泡剂,适合使用热分解型发泡剂,可以使用例如分解温度为140~270℃左右的有机系或无机系的化学发泡剂。作为有机系发泡剂,可举出偶氮二甲酰胺、偶氮二羧酸金属盐(偶氮二羧酸钡等)、偶氮二异丁腈等偶氮化合物、n,n

’‑

二亚硝基五亚甲基四胺等亚硝基化合物、联二脲、4,4

’‑

氧基双(苯磺酰肼)、甲苯磺酰肼等肼衍生物、甲苯磺酰氨基脲等氨基脲化合物等。作为无机系发泡剂,可举出碳酸铵、碳酸钠、碳酸氢铵、碳酸氢钠、亚硝酸铵、硼氢化钠、无水柠檬酸单钠等。

[0067]

它们之中,从获得微细的气泡的观点、和经济性、安全方面的观点考虑,优选偶氮化合物、亚硝基化合物,更优选偶氮二甲酰胺、偶氮二异丁腈、n,n

’‑

二亚硝基五亚甲基四胺,特别优选偶氮二甲酰胺。这些发泡剂可以单独使用或组合使用2种以上。

[0068]

从易于使发泡体的表观密度为上述范围的观点考虑,发泡剂向发泡性组合物的添加量相对于聚烯烃树脂100质量份优选为1~20质量份,更优选为2~15质量份,进一步优选为3~12质量份。

[0069]

<其它添加剂>

[0070]

在发泡性组合物中,根据需要,可以混配热稳定剂、着色剂、阻燃剂、抗静电剂、填充材料、防锈剂、分解温度调节剂、重金属减活剂等一般使用于发泡体的添加剂。

[0071]

[交联聚烯烃树脂发泡体片的制造方法]

[0072]

本发明的发泡体片的制造方法包含下述工序1~3的工序。

[0073]

(工序1)将含有聚烯烃树脂的发泡性组合物加工为片状,而制造发泡性片的工序

[0074]

(工序2)对该发泡性片照射电离性放射线而制造交联发泡性片的工序

[0075]

(工序3)使交联发泡性片发泡,而制造交联聚烯烃树脂发泡体片的工序

[0076]

(工序1)

[0077]

工序1为将含有聚烯烃树脂的发泡性组合物加工为片状,而制造发泡性片的工序。可以通过将发泡性组合物使用班伯里密炼机、加压捏合机等混炼机进行了混炼后,通过挤出机、压延机、传送带铸件(conveyor belt casting)等连续地挤出而制造聚烯烃树脂发泡性片。在发泡性组合物中,如上述那样,优选包含胺系阻聚剂、抗氧化剂、交联助剂、发泡剂

等。需要说明的是,通过发泡性组合物含有胺系阻聚剂,从而在将发泡性组合物混炼时可以抑制发泡性组合物附着在混炼机的内部而混炼机的内部污染。

[0078]

(工序2)

[0079]

工序2为对发泡性片照射电离性放射线而制造交联发泡性片的工序。从发泡体片的发泡的观点考虑,照射电离性放射线时的照射剂量优选为1.2~2.5mrad,更优选为1.3~2.3mrad,进一步优选为1.4~2.1mrad。从使发泡体片充分交联这样的观点考虑,优选将发泡性组合物中的交联助剂的量调整为上述范围,并且使电离性放射线的照射条件为上述范围。电离性放射性的照射可以对发泡性片的一个面进行,也可以对两个面进行,但优选对两个面进行。作为电离性放射线,可举出例如,电子射线、α射线、β射线、γ射线、x射线等。它们之中,从生产性和均匀地进行照射的观点考虑,优选电子射线。

[0080]

(工序3)

[0081]

工序3为使交联发泡性片发泡,而制造片状的交联聚烯烃树脂发泡体的工序。作为使交联发泡性片发泡的方法,可以举出烘箱那样的间歇方式、将交联发泡性片连续地通于加热炉内的连续发泡方式。使交联发泡性片发泡时的温度优选为160~280℃。通过为160℃以上,从而可以易于进行发泡,通过为280℃以下,从而可以抑制气体从发泡体片散逸。使交联发泡性片发泡时的温度更优选为180~270℃,进一步优选为200~260℃。作为用于调整为上述温度的方法,没有特别限制,可以使用热风,也可以使用红外线。此外,交联发泡性片可以在发泡后,或在发泡的同时沿md方向或cd方向的任一者或两者被拉伸。

[0082]

[成型体]

[0083]

本发明的成型体是将本发明的发泡体片成型而成的。本发明的成型体是将本发明的发泡体片通过公知的方法成型而获得的。在制造成型体时,可以使表皮材料等其它原材料与发泡体片贴合而制造。此外,在制造成型体时,可以通过注射成型而将发泡体片与基材一体成型。进而,本发明的成型体优选在发泡体片的第1面叠层了表皮材料,在第2面叠层了基材。

[0084]

作为表皮材料,可举出聚氯乙烯片、由聚氯乙烯与abs树脂的混合树脂形成的片、热塑性弹性体片、使用了天然纤维、人造纤维的机织物、针织物、无纺织物、人造皮革、合成皮革等皮革、金属等。此外,可以为使用附加了从真皮、石、木等转印的凹凸的有机硅印模等,在表面施与了皮纹、木纹花样等设计的成型体。通过将表皮材料与发泡体片贴合而进行成型,从而可以获得在发泡体片叠层了表皮材料的成型体。作为使表皮材料贴合的方法,可举出例如,挤出层压法、涂布了粘接剂后粘附的粘接层压法、热层压法(热熔合法)、热熔法、高频焊接法、对于金属等而言无电解镀法、电解镀法和蒸镀法等,在任何方法中,都只要两者被粘接即可。然而,从可以在成型出的发泡体片容易贴合表皮材料这样的观点考虑,优选粘接层压法。

[0085]

基材成为成型体的骨架,通常使用热塑性树脂。作为基材用的热塑性树脂,可以应用上述聚烯烃树脂、乙烯与α-烯烃、乙酸乙烯酯、丙烯酸酯等的共聚物、abs树脂、和聚苯乙烯树脂等。例如,可以在发泡体片的第2面上注射成型热塑性树脂而将基材叠层于发泡体片。

[0086]

作为本发明的成型体的成型方法,可举出冲压成型法、真空成型法、压缩成型法、注射成型法等。它们之中,优选冲压成型法、真空成型法。作为真空成型法,凸模真空成型法

(雄引

き

真空成形法)、凹模真空成型法(雌引

き

真空成形法)都能够采用,但更优选凸模真空成型法。

[0087]

将本发明的发泡体片成型而成的成型体可以作为绝热件、缓冲件等而使用。将本发明的发泡体片成型而成的成型体即使在夏季的炎热时期中也不易产生臭气,因此特别是在汽车领域中,可以作为顶蓬材、门饰板、仪表板等汽车内装件而适合使用。

[0088]

实施例

[0089]

通过实施例进一步详细地说明本发明,但本发明不受这些例子任何限定。

[0090]

(实施例1)

[0091]

将聚丙烯系树脂60质量份、直链状低密度聚乙烯40质量份、酚系抗氧化剂0.5质量份、交联助剂3.0质量份、胺系阻聚剂5,000质量ppm和发泡剂8质量份混合而制作出发泡性组合物。将所得的发泡性组合物通过单螺杆挤出机在温度180℃下熔融混炼,制成发泡性片。将该发泡性片的两面分别以加速电压1000kev以2.0mrad照射电离性放射线(电子射线),而获得了交联发泡性片。然后,将该交联发泡性片供给到炉内温度250℃的立式热风式发泡炉,一边拉伸一边使其加热发泡,获得了作为目标的发泡体片。

[0092]

关于发泡体片,如下述那样进行了厚度、表观密度、含有胺化合物的氮气中的三甲基胺的浓度、聚合开始时间、和臭气强度的评价。将结果示于表1中。

[0093]

需要说明的是,在实施例中使用的各原料的详细情况如下所述。

[0094]

·

聚丙烯系树脂:乙烯-丙烯无规共聚物,住友化学株式会社制,商品名“ad571”,密度0.90g/cm3,mfr0.5g/10分钟(230℃)

[0095]

·

直链状低密度聚乙烯:株式会社

プライムポリマー

制,商品名

“ウルトラゼックス

1020l”,密度0.91g/cm3,mfr2.0g/10分钟(190℃)

[0096]

·

发泡剂:偶氮二甲酰胺,永和化成工业株式会社制,商品名

“ビニホール

ac-k3-ta”,分解温度:208℃

[0097]

·

交联助剂:1,9-壬二醇二甲基丙烯酸酯,共荣社化学株式会社制,商品名

“ライトエステル

1,9nd”,粘度8mpa

·

s/25℃

[0098]

·

酚系抗氧化剂:basf

ジャパン

株式会社制,商品名

“イルガノックス

1010”[0099]

·

胺系阻聚剂:2,6-叔丁基-4-二甲基氨基甲基苯酚,共荣社化学株式会社制,商品名

“ライトエステル”

[0100]

(实施例2、比较例1、2)

[0101]

如表1那样变更了发泡性组合物的组成和制造条件,除此以外,与实施例1同样地操作而获得了实施例2和比较例1、2的发泡体片。

[0102]

(发泡体片的厚度)

[0103]

按照jis k6767测定了实施例和比较例的发泡体片的厚度。

[0104]

(发泡体片的表观密度)

[0105]

按照jis k7222测定了实施例和比较例的发泡体片的表观密度。

[0106]

(发泡体片的独立气泡率)

[0107]

实施例和比较例的发泡体片的独立气泡率按照astm d2856(1998)而求出。具体而言,独立气泡率通过下述要领测定。

[0108]

首先,从发泡体片切出边长为5cm的平面正方形的试验片。进而,测定试验片的厚

度而算出试验片的表观体积v1,并且测定了试验片的重量w1。

[0109]

接下来,基于下述式而算出气泡所占的体积v2。需要说明的是,构成试验片的基体树脂的密度设为ρ(g/cm3)。

[0110]

气泡所占的体积v2=v

1-w1/ρ

[0111]

接着,将试验片在23℃的蒸馏水中沉到距水面100mm的深度,向试验片施加了15kpa的压力3分钟。然后,在水中从加压释放,静置了1分钟后,将试验片从水中取出而将附着在试验片的表面的水分除去,测定试验片的重量w2,基于下述式而算出连续气泡率f1和独立气泡率f2。

[0112]

连续气泡率f1(%)=100

×

(w

2-w1)/v2[0113]

独立气泡率f2(%)=100-f1[0114]

(含有胺化合物的氮气中的三甲基胺的浓度)

[0115]

为了取样从发泡体片发出的气体,在10l取样袋(

ジーエルサイエンス

株式会社制,商品名

“スカイピアバック

aak-10”)中放入了2片切割为100

×

100mm的发泡体片。进而,使用热封机将取样袋的开口部闭合,填充了氮气5l。将该取样袋放入80℃的温度的恒温槽中2小时。由此,获得了含有胺化合物的氮气。进而,使用取样泵(

ジーエルサイエンス

株式会社制,商品名“sp208-1000dualii”),将取样袋内的含有胺化合物的氮气1l捕集到捕集管(

ジーエルサイエンス

株式会社制,商品名“tenax ta150mg”)中。

[0116]

在取样了含有胺化合物的氮气后,使用加热脱附装置(

ジーエルサイエンス

株式会社制,商品名“handytd td265”)进行了加热脱附。进而,向使用了气相色谱(

ジーエルサイエンス

株式会社制,商品名“gc-4000plus(a型)”)的嗅辨系统(

ジーエルサイエンス

株式会社制,商品名“opv277”)导入而进行了胺化合物的分析。加热脱附和气相色谱的条件如下所述。

[0117]

<加热脱附条件>

[0118]

系统压力:190kpa

[0119]

预吹扫时间:0分钟

[0120]

加热脱附温度:270℃

[0121]

加热脱附时间:5分钟

[0122]

升温速度:45℃/秒

[0123]

<气相色谱条件>

[0124]

柱:inertcap pure-wax(

ジーエルサイエンス

株式会社制),内径0.25mm,长度60m,膜厚0.25μm

[0125]

温度条件:40℃(保持6分钟)-10℃/分钟-240℃(保持14分钟)

[0126]

载气:he,160kpa

[0127]

注入方式:split 10:1

[0128]

注入口温度:270℃

[0129]

检测器:fid

[0130]

检测器温度:280℃

[0131]

h2流量:35ml/分钟

[0132]

补给流量(make-up flow rate):n

2 30ml/分钟

[0133]

空气流量:250ml/分钟

[0134]

检测到了三甲基胺和脲的气相色谱的检测峰。然而,未检测到其以外的胺化合物的气相色谱的检测峰。因此,含有胺化合物的氮气中的三甲基胺和脲的浓度的合计也为含有胺化合物的氮气中的胺化合物的浓度。

[0135]

用于由气相色谱的测定结果算出含有胺化合物的氮气中的三甲基胺的浓度的标准曲线如以下那样制作。

[0136]

用电子天平取三甲基胺约100mg,分别投入到20ml容量瓶中。进而,用甲醇稀释而制作出三甲基胺混合标准溶液(浓度:5000μg/l)。将该三甲基胺混合标准溶液用注射器取0.2μl。进而,在捕集管(

ジーエルサイエンス

株式会社制,商品名“tenax ta 150mg”)或取样袋(

ジーエルサイエンス

株式会社制,商品名

“スカイピアバック

aak-10”)中添加取到的三甲基胺混合标准溶液。在捕集管的情况下,设置成嗅辨系统(

ジーエルサイエンス

株式会社制,商品名“opv277”)的标准曲线制作工具,进行了干吹扫(50ml/分钟,2分钟)。在取样袋的情况下,在添加后填充1l氮气,使用恒温槽在80℃的温度下加热2小时,将取样袋内的气体全部量捕集到捕集管。将各个捕集管使用加热脱附装置(

ジーエルサイエンス

株式会社制,商品名“handytd td265”)进行加热脱附,向气相色谱导入。进而,使用气相色谱的测定结果而制作出标准曲线。

[0137]

用于由气相色谱的测定结果算出含有胺化合物的氮气中的脲的浓度的标准曲线也与三甲基胺同样地制作。

[0138]

(聚合开始时间)

[0139]

在加热到挤出成型温度的挤出机中投入发泡性组合物,测定投入了的发泡性组合物的温度。进而,在发泡性组合物的温度达到挤出成型温度后,将直到发泡性组合物的温度与挤出成型温度相比仅高3%为止的时间设为聚合开始时间。发泡性组合物的温度高于挤出成型温度是因为聚合时的反应热。将与挤出成型温度相比温度高的发泡性组合物的温度达到挤出成型温度的时刻设为聚合停止。

[0140]

需要说明的是,如果聚合开始时间小于60分钟,则在将发泡性组合物用挤出机加热进行混炼时,可能在挤出机内发生发泡性组合物的交联,发泡性组合物附着在挤出机的内部而挤出机的内部污染。此外,如果对发泡性片照射电离性放射线,则产生非常多的自由基,聚合引发剂立即被完全消耗,因此如果聚合开始时间为60分钟以上,则即使聚合开始时间长,由电离性放射线的照射引起的交联也没有问题。

[0141]

(臭气强度)

[0142]

关于在实施例和比较例中获得的各发泡体片,进行了臭气强度的评价试验。臭气强度的评价试验的条件如下所述。

[0143]

取样天数:发泡体片刚制作后

[0144]

取样尺寸:100cm2[0145]

臭气瓶:100cm2玻璃容器

[0146]

试验温度:80℃

×

2hr

→

冷却到60℃

[0147]

嗅温度:60℃

[0148]

试验人数:5名

[0149]

嗅辨方法:打开臭气瓶的盖,相对于水平面45

°

倾斜臭气瓶。进而,在将鼻孔置于臭

气瓶的口部中央,将鼻孔距离臭气瓶的口部1cm的状态下,嗅从臭气瓶放出的气体的臭味5秒以上且10秒以内。

[0150]

臭气的评价如以下那样进行。作为臭气强度的标准溶液,使用了具有下述正丁醇浓度的正丁醇水溶液。将这些溶液分别量取150ml到1l玻璃瓶中,将它们作为基准臭。进而,基于这些基准臭的臭气强度而评价了来自发泡体片的臭气。

[0151]

强度等级1:正丁醇浓度0ml/l

[0152]

强度等级1.5:正丁醇浓度1.4ml/l

[0153]

强度等级2:正丁醇浓度2.0ml/l

[0154]

强度等级2.5:正丁醇浓度3.6ml/l

[0155]

强度等级3:正丁醇浓度6.0ml/l

[0156]

强度等级3.5:正丁醇浓度9.0ml/l

[0157]

强度等级4:正丁醇浓度18.0ml/l

[0158]

强度等级4.5:正丁醇浓度22.7ml/l

[0159]

强度等级5:正丁醇浓度30.0ml/l

[0160]

强度等级5.5:正丁醇浓度57.0ml/l

[0161]

强度等级6:仅正丁醇

[0162]

将发泡体片的厚度、发泡体片的表观密度、发泡体片的独立气泡率、含有胺化合物的氮气中的三甲基胺的浓度、聚合开始时间、和臭气强度的评价试验的结果示于表1中。

[0163]

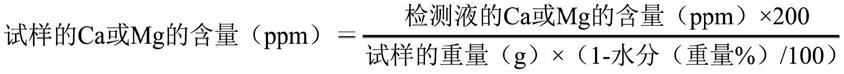

[表1]

[0164]

表1

[0165][0166]

根据上述实施例的结果,胺化合物的浓度为0.006~0.04体积ppm的实施例1和2的发泡体片的聚合开始时间晚,因此可知在将发泡性组合物用挤出机混炼时不发生发泡性组合物的交联,可以抑制由发泡性组合物的附着引起的挤出机的内部的污染。此外,实施例1和2的发泡体片的臭气强度的等级低,因此可知可以抑制臭气产生。另一方面,胺化合物的浓度小于0.006体积ppm的比较例1的发泡体片的聚合开始时间早,因此可知在将发泡性组

合物用挤出机混炼时可能发生发泡性组合物的交联,混炼物附着在挤出机的内部。此外,胺化合物的浓度高于0.04体积ppm的比较例2的发泡体片的臭气强度的等级高,因此可知可能产生臭气。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。