1.本发明涉及液晶聚合物粉末和其制造方法。

背景技术:

2.作为关于液晶聚合物所公开的现有技术文献,有日本特开2003-193387号公报(专利文献1)、日本特表2005-501760号公报(专利文献2)、日本特开2008-50715号公报(专利文献3)、日本专利第5904307号(专利文献4)。

3.专利文献1中记载了一种刚直链芳香族合成高分子的微原纤化物的制造方法,其特征在于,将颗粒状的刚直链芳香族合成高分子在水悬浮状态下施加机械处理进行预打浆直至使该刚直链芳香族合成高分子的重均纤维长度为1.6mm以下,然后,进行均化器处理。记载了作为刚直链芳香族合成高分子,可举出以聚(对苯二甲酰对苯二胺)为代表的芳香族聚酰胺、以聚(对羟基苯甲酸)为代表的液晶高分子的芳香族聚酯。

4.专利文献2中记载了用于由更大的粒子形成各向异性热致液晶聚合物的小粒子的粉碎方法。记载了该粉碎方法包括如下:(a)利用第一粉碎装置粉碎各向异性热致液晶聚合物的第一粉碎阶段;(b)从第一粉碎装置取出各向异性热致液晶聚合物;(c)利用第二粉碎装置将来自(b)的各向异性热致液晶聚合物粉碎的第二粉碎阶段;以及(d)从第二粉碎装置取出各向异性热致液晶聚合物。记载了如果lcp(liquid crystal polymer:液晶聚合物)为各向异性,则在生成足够的小粒子时,它们为纤维状。记载了(d)的生成物的至少约90重量百分比通过60目筛网。应予说明,60目筛网的网眼约为0.27mm。

5.专利文献3中记载了一种微小纤维的制造方法,以相对于纤维整体为0.1~20重量%的比例含有溶剂,(1)平均纤维长度(l)为0.01~1mm,(2)平均纤维直径(d)为0.001~1μm,(3)平均纤维长度(l)与平均纤维直径(d)的比(l/d)为1000~10000,微小纤维的制造方法使纤维分散于溶剂,通过机械剪切力进行微原纤化后,使其干燥。记载了该纤维选自芳香族聚酰胺系纤维和聚芳酯系纤维。

6.专利文献4中记载了包含经原纤化的液晶聚合物粒子的原纤化液晶聚合物粉末的制造方法。该制造方法依次包括粉碎工序和原纤化工序。在粉碎工序中,将经双轴取向的液晶聚合物的膜粉碎而得到液晶聚合物粉末。在原纤化工序中,通过利用湿式高压破碎装置将液晶聚合物粉末破碎而得到原纤化液晶聚合物粉末。在粉碎工序中,实施了使用冷冻粉碎法的粉碎。记载了使用冷冻粉碎法的粉碎是指在使lcp的膜等冷冻的状态下进行粉碎。记载了为了在使液晶聚合物冷冻的状态下进行粉碎,可以考虑例如一边向将由液晶聚合物构成的带状的膜较粗地粉碎而得的粉碎物注入液氮一边依次送入到粉碎装置。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2003-193387号公报

10.专利文献2:日本特表2005-501760号公报

11.专利文献3:日本特开2008-50715号公报

12.专利文献4:日本专利第5904307号。

技术实现要素:

13.近年来,积极地进行了微细纤维的研究开发。微细纤维例如是纤维直径为3μm~5μm的纤维。作为构成微细纤维的材料,主要可举出纤维素。纤维素例如以集合体的形式形成植物的细胞壁。由纤维素构成的微细纤维可通过将纤维素的集合体进行物理或化学破坏进行解纤而比较容易地得到。

14.然而,纤维素为多糖类,包含大量的羟基,因此,吸湿性极高。因此,在将由纤维素构成的微细纤维用作构成电路基板的一部分的材料等电子材料的情况下成为问题。具体而言,产生由于微细纤维吸湿而电特性发生变化这样的问题以及由于微细纤维吸湿或干燥而由微细纤维构成的构件的尺寸发生变化这样的问题。

15.因此,本技术发明人对作为构成能够适用作电子材料的微细纤维的材料的液晶聚合物进行了研究。这是因为液晶聚合物的吸湿性低。另外,本技术发明人从制造成本等观点出发研究了将不是纤维状物的液晶聚合物作为原料进行微细纤维化。

16.在作为制造微细纤维的方法之一的电场纺丝法中,需要使进行微细纤维化的原料溶解于溶剂。然而,通过电场纺丝法难以实现将液晶聚合物微细纤维化,从量产的观点考虑,实用性低。

17.在作为制造微细纤维的方法之一的熔喷法中,使微细纤维化的材料熔融,使熔融状态的材料从喷嘴喷出。通过对从喷嘴喷出的熔融状态的材料喷吹热风而将该材料拉伸。然而,液晶聚合物的熔融张力低。因此,如果想要通过熔喷法将液晶聚合物微细纤维化,则液晶聚合物在充分拉伸前被切断。因此,在熔喷法中,无法将纤维部的平均直径减小至3μm以下左右。

18.另外,例如在专利文献1中使用颗粒状的液晶聚合物作为原料。颗粒状的液晶聚合物进行单轴取向而具有非常强的各向异性。如果对具有强各向异性的颗粒状的液晶聚合物以水悬浮状态实施机械处理而进行预打浆,则优先产生基于沿着分子的取向轴划分的模式的粉碎。作为结果,得到长宽比大的纤维状原料粉末。即使为了将长宽比大的纤维化原料粉末制成具有1μm的平均直径的纤维状的液晶聚合物而使用均化器(湿式高压破碎装置)进行破碎,也会频繁发生喷嘴的堵塞而无法进行破碎。另外,在专利文献1中没有记载所得到的液晶聚合物的原纤状物的纤维直径。

19.例如,在专利文献2中没有记载所得到的lcp为平均直径1μm以下的微细纤维。

20.例如,在专利文献3中,为了得到微小纤维,需要使用纤维状的原料。应予说明,对于专利文献3中记载的纤维整体的块状的液晶聚合物的含有率没有明确记载。

21.例如,在专利文献4中,由于得到液晶聚合物粉末的表面被原纤化的粉末,因此构成液晶聚合物粉末的粒子大部分为块状。

22.本发明是鉴于上述的问题点而作出的,其目的在于得到不使用纤维状的原料且块状部的含有率低或不含块状部的微细纤维状的液晶聚合物粉末。

23.基于本发明的液晶聚合物粉末包含纤维部。纤维部由长边方向的长度与纤维直径的比即长宽比为10倍以上纤维状的粒子构成。在液晶聚合物粉末中,纤维部的平均直径为1μm以下。在液晶聚合物粉末中,实质上未被纤维化的块状部的含有率为20%以下。

24.基于本发明的液晶聚合物粉末的制造方法具备微粉碎工序和纤维化工序。在微粉碎工序中,在使液晶聚合物分散于液氮的状态下进行粉碎而得到粒状的微粉碎液晶聚合物。在纤维化工序中,利用湿式高压破碎装置将粒状的微粉碎液晶聚合物破碎而得到液晶聚合物粉末。

25.根据本发明,能够得到不使用纤维状的原料且块状部的含有率低的微细纤维状的液晶聚合物粉末。

附图说明

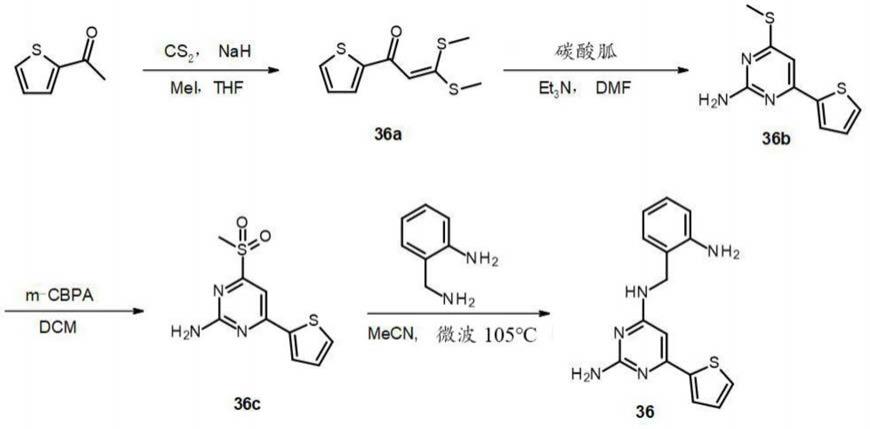

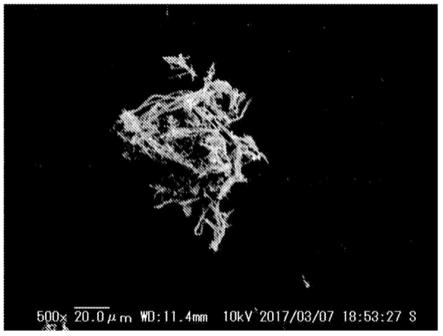

26.图1是拍摄通过实施例1的微粉碎工序粉碎后的微粉碎液晶聚合物而得的照片。

27.图2是拍摄通过实施例1的纤维化工序反复破碎5次后的液晶聚合物粉末而得的照片。

28.图3是拍摄通过实施例2的微粉碎工序粉碎后的微粉碎液晶聚合物而得的照片。

29.图4是拍摄通过实施例2的微粉碎工序粉碎后的微粉碎液晶聚合物的内部截面而得的照片。

30.图5是拍摄通过实施例2的纤维化工序反复破碎5次后的液晶聚合物粉末而得的照片。

31.图6是拍摄通过实施例3的微粉碎工序微粉碎后的微粉碎液晶聚合物而得的照片。

32.图7是拍摄通过实施例3的纤维化工序反复破碎5次后的液晶聚合物粉末而得的照片。

33.图8是拍摄通过比较例1的微粉碎工序粉碎后的微粉碎液晶聚合物而得的照片。

34.图9是拍摄通过比较例1的微粉碎工序粉碎后的微粉碎液晶聚合物的内部截面而得的照片。

35.图10是拍摄通过比较例2的微粉碎工序粉碎后的微粉碎液晶聚合物而得的照片。

36.图11是拍摄通过比较例2的纤维化工序反复破碎7次后的液晶聚合物粉末而得的照片。

37.图12是表示在本实施例中为了测定纤维部的平均直径而拍摄的液晶聚合物粉末的粒子的一个例子的图像。

38.图13是实施例1的液晶聚合物粉末的凝聚部的3d解析图像的一个例子。

39.图14是比较例2的液晶聚合物粉末的凝聚部的3d解析图像的一个例子。

40.图15是表示关于实施例1~3和比较例2的纤维化工序中的液晶聚合物粉末的d50相对于破碎次数的变化的图表。

具体实施方式

41.<液晶聚合物粉末>

42.以下,对本发明的一个实施方式进行说明。首先,对本发明的一个实施方式的液晶聚合物粉末进行说明。本发明的一个实施方式的液晶聚合物粉末包含纤维部和块状部。纤维部可以作为纤维状的粒子凝聚而成的凝聚部包含在液晶聚合物粉末中,块状部可以作为包含块状的粒子且凝聚而成的凝聚部包含在液晶聚合物中。应予说明,本实施方式的液晶聚合物粉末可以不含块状部。

43.纤维部由纤维状的粒子构成。在本实施方式中,纤维状的粒子是长边方向的长度与纤维直径的比即长宽比为10倍以上的液晶聚合物粒子。纤维状的粒子的长边方向的长度和纤维直径可以根据利用扫描式电子显微镜观察纤维状的粒子时得到的纤维状的粒子的图像数据进行测定。

44.在本实施方式的液晶聚合物粉末中,纤维部的平均直径为1μm以下。纤维部的平均直径的值是构成纤维部的多个纤维状的粒子的纤维直径的平均值。如此,本实施方式的液晶聚合物粉末包含微细纤维状的粒子。

45.块状部为实质上未被纤维化的液晶聚合物粉末。块状部可以具有扁平状的外形。在本实施方式的液晶聚合物粉末中,块状部的含有率为20%以下。即,在本实施方式的液晶聚合物粉末中,块状部的含有率变得比较低,或者,本实施方式的液晶聚合物粉末不含块状部。块状部的含有率以液晶聚合物粉末中所含的块状部的数量相对于凝聚部的数量进行评价。在本实施方式中,将液晶聚合物粉末载置于平面时最大高度大于10μm的凝聚部是块状部,最大高度为10μm以下的凝聚部是纤维部。

46.如上所述,在本实施方式中,得到液晶聚合物粉末的纤维部的平均直径为1μm以下且块状部的含有率为20%以下,并且不使用纤维状的原料且块状部的含有率低的微细纤维状的液晶聚合物粉末。另外,纤维部的平均直径为1μm以下且块状部的含有率为20%以下的液晶聚合物粉末的拉伸弹性模量高,表面积大。因此,本实施方式的液晶聚合物粉末容易得到与其它构件的密合性,适合作为为了增强而添加于涂膜的填料。

47.另外,本实施方式的液晶聚合物粉末由热致液晶聚合物构成。本实施方式的液晶聚合物粉末在非活性气氛下加热至400℃后,以40℃/min以上的降温速度冷却至常温,再次以40℃/min的升温速度进行加热的同时使用差示扫描量热计测定的吸热峰温度超过330℃。由此,本实施方式的液晶聚合物粉末的耐热性高,可以用作电子材料。应予说明,在本说明书中,有时将如上测定的吸热峰温度简称为“熔点”。

48.本实施方式的液晶聚合物粉末优选通过使用基于激光衍射散射法的粒径分布测定装置的粒度测定测定的d50的值为13μm以下。

49.<液晶聚合物粉末的制造方法>

50.以下,对本发明的一个实施方式的液晶聚合物粉末的制造方法进行说明。本发明的一个实施方式的液晶聚合物粉末的制造方法依次具备粗粉碎工序、微粉碎工序、粗粒除去工序和纤维化工序。

51.在粗粉碎工序中,首先,作为原料,准备液晶聚合物的成型物。作为液晶聚合物的成型物,可举出单轴取向的颗粒状、双轴取向的膜状或粉体状的液晶聚合物。作为液晶聚合物的成型物,从制造成本等的观点考虑,优选为颗粒状或粉体状的液晶聚合物,更优选为颗粒状的液晶聚合物。在本实施方式中,在液晶聚合物的成型物中,不含通过电解纺丝法或熔喷法等直接成型的纤维状的液晶聚合物。其中,在液晶聚合物的成型物中,可以包含通过对颗粒状的液晶聚合物或粉体状的液晶聚合物进行破碎而加工成纤维状的液晶聚合物。

52.液晶聚合物的成型物的熔点优选大于330℃,更优选为350℃以上。由此,可得到适合作为电子部件用材料的耐热性高的液晶聚合物粉末。

53.应予说明,液晶聚合物的成型物中膜状的液晶聚合物通常使用熔融挤出法成型。然而,对于熔点大于330℃的液晶聚合物,在尝试利用熔融挤出法进行膜状的液晶聚合物的

成型的情况下,大量产生液晶聚合物的鱼眼,或者产生因分解所致的劣化。这是因为对于熔点大于330℃的液晶聚合物,如果想要利用熔融挤出法成型出膜状的液晶聚合物,则需要将液晶聚合物加热至分解温度附近并连续地进行混炼。因此,作为液晶聚合物的成型体,无法使用熔点大于330℃的膜状的液晶聚合物。

54.接下来,通过对液晶聚合物的成型物进行粗粉碎,得到粗粉碎液晶聚合物。例如通过利用切磨装置将液晶聚合物的成型物进行粗粉碎,得到粗粉碎液晶聚合物。粗粉碎液晶聚合物的粒子的大小只要能够用作后述的微粉碎工序的原料就没有特别限定。粗粉碎液晶聚合物的最大粒径例如为3mm以下。

55.本实施方式的液晶聚合物粉末的制造方法可以未必具备粗粉碎工序。例如如果液晶聚合物的成型物可以用作微粉碎工序的原料,则可以将液晶聚合物的成型物直接用作微粉碎工序的原料。

56.在微粉碎工序中,作为液晶聚合物,在使粗粉碎液晶聚合物分散于液氮的状态下进行粉碎,得到粒状的微粉碎液晶聚合物。在微粉碎工序中,使用介质对分散于液氮的粗粉碎液晶聚合物进行粉碎。介质例如是珠。在本实施方式的微粉碎工序中,从处理液氮的观点考虑,优选使用技术问题较少的珠磨机。作为能够用于微粉碎工序的装置,例如可举出作为imex公司制的液氮珠磨机的“lnm-08”。

57.在本实施方式的微粉碎工序中,在使液晶聚合物分散于液氮的状态下进行粉碎的粉碎方法与以往的冷冻粉碎法不同。以往的冷冻粉碎法是一边向被粉碎原料和粉碎装置主体注入液氮一边将被粉碎原料粉碎的方法,但在被粉碎原料被粉碎的时刻,液氮发生气化。即,在以往的冷冻粉碎法中,在被粉碎原料被粉碎的时刻,被粉碎原料未分散于液氮。

58.在以往的冷冻粉碎法中,被粉碎原料本身所具有的热、从粉碎装置产生的热、以及通过被粉碎原料的粉碎产生的热使液氮在极短的时间内气化。因此,在以往的冷冻粉碎法中,位于粉碎装置内部的粉碎中的原料成为远高于作为液氮的沸点的-196℃的温度。即,在以往的冷冻粉碎法中,粉碎装置的内部的温度通常在0℃~100℃左右的条件下实施粉碎。在以往的冷冻粉碎法中,即使在尽可能供给液氮的情况下,粉碎装置的内部的温度在最低的情况下也大致为-150℃。

59.因此,在以往的冷冻粉碎法中,例如在对单轴取向的颗粒状的液晶聚合物或颗粒状的液晶聚合物的粗粉碎物进行粉碎的情况下,沿着与液晶聚合物的分子轴的轴向大致平行的面进行粉碎,因此,可得到长宽比大且纤维直径远大于1μm的纤维状的液晶聚合物。即,在以往的冷冻粉碎方向,即使对单轴取向的颗粒状的液晶聚合物或颗粒状的液晶聚合物的粗粉碎物进行粉碎,也无法得到粒状的微粉碎液晶聚合物。

60.在本实施方式中,在使被粉碎原料分散于液氮的状态下进行粉碎,因此与以往的冷冻粉碎法比较,能够将更进一步被冷却的状态的原料粉碎。具体而言,能够将比作为液氮的沸点的-196℃低的温度的被粉碎原料粉碎。如果对低于-196℃的温度的被粉碎原料进行粉碎,则通过反复进行被粉碎原料的脆性破坏而进行原料的粉碎。由此,例如即使在对单轴取向的液晶聚合物进行粉碎的情况下,也不仅进行与液晶聚合物的分子轴的轴向大致平行的面的破坏,还沿着与上述轴向交叉的面进行脆性破坏,因此能够得到粒状的微粉碎液晶聚合物。

61.另外,在本实施方式的微粉碎工序中,在液氮中,对于通过脆性破坏而成为粒状的

液晶聚合物,在保持脆化的状态下,利用介质等持续给予冲击。由此,对于在本实施方式的微粉碎工序中得到的液晶聚合物,从外侧表面到内部形成有多个微细的裂纹。

62.通过微粉碎工序而得到的粒状的微粉碎液晶聚合物优选利用基于激光衍射散射法的粒径分布测定装置测定的d50为50μm以下。由此,能够抑制在下述所示的纤维化工序中粒状的微粉碎液晶聚合物阻塞喷嘴。

63.在本实施方式中,在粗粒除去工序中,从上述微粉碎工序中得到的粒状的微粉碎液晶聚合物除去粗粒。例如将粒状的微粉碎液晶聚合物在筛网上过筛,得到筛下的粒状的微粉碎液晶聚合物,并且通过除去筛上的粒状的液晶聚合物,能够除去粒状的微粉碎液晶聚合物中所含的粗粒。筛网的种类只要适当地选择即可,作为筛网,例如可举出网眼为53μm的筛网。应予说明,本实施方式的液晶聚合物粉末的制造方法可以未必具备粗粒除去工序。

64.在纤维化工序中,利用湿式高压破碎装置将粒状液晶聚合物破碎,得到液晶聚合物粉末。在纤维化工序中,首先使微粉碎液晶聚合物分散于分散介质。分散的微粉碎液晶聚合物也可以不除去粗粒,但优选除去粗粒。作为分散介质,例如可举出水、乙醇、甲醇、异丙醇、甲苯、苯、二甲苯、苯酚、丙酮、甲乙酮、二乙醚、二甲基醚、己烷或者它们的混合物等。

65.接下来,使分散于分散介质的状态的微粉碎液晶聚合物、即浆料状的微粉碎液晶聚合物在以高压加压的状态下通过喷嘴。通过以高压通过喷嘴,从而喷嘴中的高速流动所带来的剪切力或碰撞能量作用于液晶聚合物,对粒状的微粉碎液晶聚合物进行破碎,从而进行液晶聚合物的纤维化,能够得到本实施方式的液晶聚合物粉末。从给予高剪切力或高碰撞能量的观点考虑,优选以在上述喷嘴中不产生微粉碎液晶聚合物的堵塞的范围尽可能减少上述喷嘴的喷嘴直径。本实施方式中的粒状的微粉碎液晶聚合物的粒径较小,因此能够减小纤维化工序中使用的湿式高压破碎装置的喷嘴直径。喷嘴直径例如为0.2mm以下。

66.在本实施方式中,如上所述,在粒状的微粉碎液晶聚合物粉末形成有多个微细的裂纹。因此,通过湿式高压分散器的加压,分散介质从微细的裂纹侵入到微粉碎液晶聚合物的内部。然后,在浆料状的微粉碎液晶聚合物通过喷嘴并位于常压下时,侵入到微粉碎液晶聚合物内部的分散介质在少许时间内发生膨胀。通过侵入到微粉碎液晶聚合物内部的分散介质发生膨胀,从而从微粉碎液晶聚合物的内部进行破坏。因此,纤维化进行至微粉碎液晶聚合物的内部,且液晶聚合物的分子分离成在单向排列的域单元。如此,在本实施方式的纤维化工序中,通过对本实施方式的微粉碎工序中得到的粒状的微粉碎液晶聚合物进行解纤,能够得到与对以往的冷冻粉碎法中得到的粒状的液晶聚合物进行粉碎而得到的液晶聚合物粉末相比,块状部的含有率低且为微细纤维状的本实施方式的液晶聚合物粉末。

67.在本实施方式的纤维化工序中,可以通过利用湿式高压破碎装置对微粉碎液晶聚合物进行多次破碎而得到液晶聚合物粉末。通过湿式高压破碎装置进行的破碎的次数优选少。通过湿式高压破碎装置进行的破碎的次数例如可以为5次以下。

68.如上所述,本发明的一个实施方式的液晶聚合物粉末的制造方法具备微粉碎工序和纤维化工序。在微粉碎工序中,在使液晶聚合物分散于液氮的状态下进行粉碎,得到粒状的微粉碎液晶聚合物。在纤维化工序中,利用湿式高压破碎装置破碎微粉碎液晶聚合物,得到液晶聚合物粉末。由此,在将纤维状的液晶聚合物以外的液晶聚合物作为原料的情况下,能够得到块状部的含有率低的微细纤维状的液晶聚合物粉末。

69.另外,本发明的一个实施方式的液晶聚合物粉末的制造方法在微粉碎工序中使用

介质将分散于液氮的液晶聚合物粉碎。由此,通过简单的构成,能够粉碎分散于液氮的原料。

70.实施例

71.以下,参照附图并举出实施例更详细地说明本发明,但本发明并不限定于这些。

72.(实施例1)

73.在实施例1中,首先,通过将厚度为250μm且分子在面方向双轴取向的膜状的液晶聚合物投入到切磨装置而进行粗粉碎。实施例1中使用的液晶聚合物的熔点为315℃。通过将被粗粉碎的膜状的液晶聚合物从设置于切磨装置的3mm直径的排出孔排出,从而得到粗粉碎液晶聚合物。

74.接下来,将粗粉碎液晶聚合物利用液氮珠磨机(imex公司制,lnm-08)进行微粉碎。在利用液氮珠磨机的粉碎中,使容器容量为0.8l,使用直径为5mm的zirconia制的珠作为介质,使介质的投入量为500ml,投入粗粉碎液晶聚合物30g,以转速2000rpm进行120分钟粉碎处理。在液氮珠磨机中,使粗粉碎液晶聚合物分散在液氮中,进行湿式粉碎处理。

75.图1是拍摄通过实施例1的微粉碎工序粉碎后的微粉碎液晶聚合物而得的照片。如图1所示,通过用液氮珠磨机将粗粉碎液晶聚合物粉碎而得到粒状的微粉碎液晶聚合物。应予说明,图1和以下所示的图2~图12中的照片是利用扫描式电子显微镜拍摄的照片。

76.接下来,将微粉碎液晶聚合物用网眼53μm的筛网过筛,除去微粉碎液晶聚合物中所含的粗粒,并且回收通过了筛网的微粉碎液晶聚合物。基于该粗粒除去的微粉碎液晶聚合物的收率为85质量%。

77.接下来,使除去了粗粒的微粉碎液晶聚合物分散于20wt%乙醇水溶液。通过将分散有微粉碎液晶聚合物的乙醇浆料使用湿式高压破碎装置在喷嘴直径0.2mm、压力200mpa的条件下反复破碎多次而进行纤维化。作为湿式高压破碎装置,使用吉田机械兴业制nanovater(注册商标)c-es008。

78.图2是拍摄通过实施例1的纤维化工序反复破碎5次后的液晶聚合物粉末而得的照片。如图2所示,通过将微粉碎液晶聚合物破碎而得到微细纤维状的液晶聚合物粉末。

79.(实施例2)

80.在实施例2中,代替在实施例1中投入到切磨装置的膜状的液晶聚合物,将单轴取向的颗粒状的液晶聚合物投入到切磨装置,从而得到粗粉碎液晶聚合物。应予说明,在实施例2中使用熔点为315℃的液晶聚合物。然后,与实施例1同样地进行利用液氮珠磨机的微粉碎。

81.图3是拍摄通过实施例2的微粉碎工序粉碎后的微粉碎液晶聚合物而得的照片。如图3所示,在实施例2中,也通过利用液氮珠磨机将粗粉碎液晶聚合物粉碎而得到微粉碎液晶聚合物。

82.图4是拍摄通过实施例2的微粉碎工序粉碎后的微粉碎液晶聚合物的内部截面而得的照片。如图4所示,能够确认到在实施例2的微粉碎液晶聚合物的内部形成有多个裂纹的情形。

83.而且,通过与实施例1同样地除去微粉碎液晶聚合物中所含的粗粒并利用湿式高压破碎装置将除去了粗粒的微粉碎液晶聚合物破碎多次而进行纤维化。

84.图5是拍摄通过实施例2的纤维化工序反复破碎5次后的液晶聚合物粉末而得的照

片。如图5所示,在实施例2中,通过将微粉碎液晶聚合物破碎,在液晶聚合物不堵塞湿式高压破碎装置的喷嘴的情况下得到微细纤维状的液晶聚合物粉末。

85.(实施例3)

86.在实施例3中,代替在实施例1中投入到切磨装置的膜状的液晶聚合物,将单轴取向的颗粒状的液晶聚合物投入到切磨装置,从而得到粗粉碎液晶聚合物。在实施例3中,与实施例1和2不同,使用熔点为350℃的液晶聚合物。然后,与实施例1和2同样地利用液氮珠磨机进行微粉碎。

87.图6是拍摄通过实施例3的微粉碎工序微粉碎后的微粉碎液晶聚合物而得的照片。如图6所示,在实施例3中,也通过利用液氮珠磨机将粗粉碎液晶聚合物粉碎而得到粒状的微粉碎液晶聚合物。

88.然后,与实施例1和2同样地除去微粉碎液晶聚合物中所含的粗粒,通过利用湿式高压破碎装置将除去了粗粒的微粉碎液晶聚合物破碎而进行纤维化。

89.图7是拍摄通过实施例3中的纤维化工序反复破碎5次后的液晶聚合物粉末而得的照片。如图7所示,在实施例3中,也通过将微粉碎液晶聚合物破碎而在液晶聚合物不堵塞湿式高压破碎装置的喷嘴的状态下得到微细纤维状的液晶聚合物粉末。进而,在实施例3中,将不是膜状而是颗粒状的液晶聚合物粉末作为原料,因此,作为液晶聚合物可以采用熔点较高的聚合物,进而能够得到熔点高的微细纤维状的液晶聚合物粉末。

90.(比较例1)

91.在比较例1中,首先,通过与实施例2同样地利用切磨装置将单轴取向的颗粒状的液晶聚合物粗粉碎而得到粗粉碎液晶聚合物。

92.接下来,将粗粉碎液晶聚合物使用干式冷冻粉碎装置(hosok awamicron公司制,linrex mill(注册商标))进行微粉碎。在该干式冷冻粉碎装置中,液氮与被粗粉碎的液晶聚合物一起被供给到装置内部。然而,供给到装置内部的液氮瞬间气化,因此在装置内部,氮以气体的形式存在。

93.图8是拍摄通过比较例1的微粉碎工序粉碎后的微粉碎液晶聚合物而得的照片。如图8所示,通过利用干式冷冻粉碎装置将粗粉碎液晶聚合物粉碎而得到的微粉碎液晶聚合物是纤维直径为几十μm~几百μm的纤维状的液晶聚合物。

94.在本比较例中,作为微粉碎液晶聚合物成为纤维状的液晶聚合物的原因,考虑如下。在制造本比较例中使用的颗粒状的液晶聚合物时,首先,将熔融状态的液晶聚合物从模具挤出,制成线料。该线料通过伴随从模具的挤出的强剪切力,在与挤出方向平行的方向,构成液晶聚合物的分子强烈地单轴取向。然后,通过将该线料切断成规定的长度,得到颗粒状的液晶聚合物。作为结果,颗粒状的液晶聚合物和将其粗粉碎而得到的粗粉碎液晶聚合物的分子也单轴取向,因此具有强各向异性。因此,在以往的干式冷冻粉碎装置中,认为沿着该单轴取向将上述粗粉碎液晶聚合物粉碎,可得到纤维状的液晶聚合物。

95.接下来,将几十μm~几百μm的纤维状的微粉碎液晶聚合物用53μm的筛网过筛,除去粗粒,回收通过了筛网的微粉碎液晶聚合物。基于该粗粒除去的微粉碎液晶聚合物的收率为3质量%。另外,粗粒除去后的微粉碎液晶聚合物也为纤维状。

96.图9是拍摄通过比较例1的微粉碎工序粉碎后的微粉碎液晶聚合物的内部截面而得的照片。如图9所示,能够确认到比较例1的微粉碎液晶聚合物的内部的裂纹的数量与实

施例2的微粉碎液晶聚合物的内部的裂纹的数量相比极少的情形。

97.接下来,将除去了粗粒的纤维状的微粉碎液晶聚合物在与实施例2同样、即与实施例1同样的条件下,通过利用湿式高压破碎装置的破碎尝试了微粉碎液晶聚合物的进一步纤维化。然而,在湿式高压破碎装置的喷嘴中,纤维状的微粉碎液晶聚合物堵塞,因此在比较例1中无法得到液晶聚合物粉末。

98.(比较例2)

99.在比较例2中,首先与实施例1同样地通过利用切磨装置将双轴取向的膜状的液晶聚合物粗粉碎而得到粗粉碎液晶聚合物。然后,使用比较例1中使用的干式冷冻粉碎装置将粗粉碎液晶聚合物微粉碎。

100.图10是拍摄通过比较例2的微粉碎工序粉碎后的微粉碎液晶聚合物而得的照片。如图10所示,在比较例2中,通过使用干式冷冻粉碎装置将粗粉碎液晶聚合物微粉碎而得到微粉碎液晶聚合物。

101.接下来,与实施例1~3同样地除去微粉碎液晶聚合物中所含的粗粒后,在与实施例1~3同样的条件下利用湿式高压破碎装置将除去了粗粒的微粉碎液晶聚合物破碎而尝试了纤维化。

102.图11是拍摄通过比较例2的纤维化工序反复破碎了次后的液晶聚合物粉末而得的照片。如图11所示,在比较例2中,通过将微粉碎液晶聚合物破碎而得到液晶聚合物粉末。应予说明,在比较例2中,在仅1次~2次的破碎时,虽然能够将微粉碎液晶聚合物的表面原纤化,但无法将微粉碎液晶聚合物整体微细纤维化。

103.[纤维部的平均直径的测定]

[0104]

在实施例1~3和比较例2中,测定通过利用湿式高压破碎装置的纤维化而得到的液晶聚合物粉末中所含的纤维部的平均直径。

[0105]

在上述平均直径的测定中,首先,使成为测定对象的液晶聚合物粉末分散于乙醇中,制作含有0.01wt%液晶聚合物粉末的浆料。此时,以浆料中的水分的含有率成为1wt%以下的方式制作浆料。然后,使该浆料在载玻片上滴加5μl~10μl后,使载玻片上的浆料自然干燥。通过使浆料自然干燥,在载玻片上配置液晶聚合物粉末。

[0106]

接下来,通过利用扫描式电子显微镜观察配置在载玻片上的液晶聚合物粉末的规定的区域,采集100个以上构成液晶聚合物粉末的粒子的图像数据。图12是表示本实施例中为了测定纤维部的平均直径而拍摄的液晶聚合物粉末的粒子的一个例子的图像。如图12所示,液晶聚合物粉末的粒子以白色显示。

[0107]

在图像数据的采集中,以图像数据的数量成为100以上的方式,根据液晶聚合物的每一个粒子的大小来设定上述区域。另外,对于液晶聚合物的各粒子,为了抑制图像数据的采取的泄漏、测定误差的产生,将扫描式电子显微镜的放大倍率适当地变更为500倍、3000倍或10000倍,采取上述图像数据。

[0108]

接下来,使用采取的上述各图像数据,测定液晶聚合物粉末的各粒子的长边方向尺寸和宽度方向尺寸。将沿着各个上述图像数据所拍摄的液晶聚合物粉末的一个粒子上可采取的路径、即从该粒子的一个端部通过该粒子的大致中央到达该一端部的相反侧的端部的路径中最长的路径的方向定义为长边方向。然后,测定该最长的路径的长度的尺寸作为长边方向尺寸。进而,在液晶聚合物粉末的一个粒子的上述长边方向相互不同的3个部位的

地点测定与长边方向正交的方向的粒子的尺寸。将在该3个部位的地点测定的尺寸的平均值作为液晶聚合物粉末的每一个粒子的宽度方向尺寸。

[0109]

然后,将长边方向尺寸为宽度方向尺寸的10倍以上的液晶聚合物粉末的一个粒子定义为构成纤维部的纤维状的粒子。即,构成纤维部的液晶聚合物粉末的粒子的纤维直径为液晶聚合物粉末的宽度方向尺寸。然后,对构成纤维部的纤维状的粒子测定100个纤维状的粒子的纤维直径。将这些纤维直径的测定结果平均而得到的值作为纤维部的平均直径。

[0110]

至少在实施例1~3中能够确认到纤维部的平均直径为1μm以下。

[0111]

[块状部的含有率的评价]

[0112]

在实施例1~3中,对于通过进行5次利用湿式高压破碎装置的破碎而得到的液晶聚合物粉末,在比较例2中,对通过进行15次利用湿式高压破碎装置的破碎而得到的液晶聚合物粉末评价液晶聚合物粉末中所含的块状部的含有率。

[0113]

在块状部的含有率的评价中,首先,以利用湿式高压破碎装置刚破碎后的浆料的状态采取成为评价对象的液晶聚合物粉末。通过在采取的浆料状的液晶聚合物粉末中追加混合乙醇而将浆料状的液晶聚合物粉末进一步稀释。追加混合乙醇直至将浆料中的液晶聚合物粉末的含有率稀释到0.01wt%以下。将所稀释的上述浆料滴加到载玻片上后,在常温下放置,从而使作为浆料的分散介质的乙醇气化。以这样的方式在在载玻片上配置液晶聚合物粉末。

[0114]

接下来,将配置在载玻片上的液晶聚合物粉末使用激光显微镜(keyence公司制,vk-8700)以倍率100倍进行观察。通过该观察,在实施例1~3和比较例2中,能够确认到液晶聚合物粉末包含多个凝聚部。应予说明,例如凝聚部也可以通过扫描式电子显微镜来确认,例如如图5和图11所示,在实施例1~3和比较例2中,液晶聚合物粉末包含凝聚部。

[0115]

而且,对成为测定对象的液晶聚合物粉末分别测定多个凝聚部的最大高度。以下对凝聚部的最大高度的测定方法进行说明。首先,使用附属于上述激光显微镜的数据解析应用对配置于上述载玻片的凝聚部制作将载玻片的表面作为基准高度的高度的等高线图。该等高线图校正载玻片的倾斜而制作以使载玻片的液晶聚合物粉末侧的表面成为水平。进而,输出以3d显示该等高线图的3d解析图像。图13是实施例1的液晶聚合物粉末的凝聚部的3d解析图像的一个例子。图14是比较例2的液晶聚合物粉末的凝聚部的3d解析图像的一个例子。如图13和图14所示,实施例1的凝聚部与比较例2的凝聚部的整体高度大幅不同。

[0116]

通过上述显微镜观察对成为测定对象的液晶聚合物粉末选出30个凝聚部,对这些各凝聚部分别测定最大高度。在实施例1~3中,能够确认到纤维部的平均直径为1μm,因此,判定最大高度为10μm的凝聚部是液晶聚合物没有成为纤维状的块状部。然后,在液晶聚合物粉末中,将块状部的数量相对于测定了最大高度的凝聚部的数量30个的比率评价为液晶聚合物粉末中所含的块状部的含有率。

[0117]

对于实施例1和比较例2的块状部的含有率的评价结果的详细内容,示于以下的表1。在以下的表1中,对各实施例1和比较例2分别对选出的30个凝聚部标记编号,并示出对各编号的凝聚部测定最大高度的结果。

[0118]

[表1]

[0119]

测定编号实施例1比较例210.815.6

21.35.131.88.341.47.951.922.266.03.773.919.581.125.991.111.8101.712.1111.922.9121.126.8130.810.5142.615.1152.06.11610.38.9171.613.4181.739.5191.814.6202.231.1215.211.7224.521.5232.735.5245.47.7252.89.3262.57.7270.55.6280.712.6293.516.6302.514.2凝聚部的最大高度的甲均值(μm)2.615.4块状部的数量120块状部的含有率(%)3.366.7

[0120]

另外,实施例2和3也与实施例1和比较例2同样地评价了块状部的含有率。对于实施例1~3和比较例2的块状部的含有率的评价结果,示于以下的表2。

[0121]

[表2]

[0122]

实施例1实施例2实施例3比较例23.3%3.3%6.7%66.7%

[0123]

如表1和表2所示,在实施例1、2和3中,液晶聚合物粉末的块状部的含有率分别为3.3%、3.3%和6.7%,均为20%以下。另一方面,在比较例2中,液晶聚合物粉末的块状部的

含有率为大于20%的66.7%。即在比较例2中,包含大量未微细纤维化而保持粒状的微粉碎液晶聚合物。

[0124]

[粒度测定]

[0125]

在实施例1~3和比较例2中,通过对利用微粉碎工序进行微粉碎且刚除去粗粒后的微粉碎液晶聚合物以及通过利用纤维化工序破碎规定次数而得到的微细纤维状液晶聚合物粉末进行粒度测定而调查d50的值。在实施例1~3和比较例2中,对利用纤维化工序的第1次~第5次、第10次和第15次的刚破碎后得到的液晶聚合物调查d50的值。

[0126]

在粒度测定中,使用基于激光衍射散射法的粒径分布测定装置(堀场制作所制,la-950)。作为分散介质,使用ekinen,使测定对象液晶聚合物分散。对分散于分散介质的测定对象液晶聚合物实施10秒钟的超声波处理后,设置于粒径分布测定装置,进行粒度测定。

[0127]

图15是表示关于实施例1~3和比较例2的纤维化工序的液晶聚合物粉末的d50相对于破碎次数的变化的图表。在图15中,粉碎次数为0次的液晶聚合物是指在纤维化工序中粉碎前的液晶聚合物,即刚除去了粗粒后的微粉碎液晶聚合物。

[0128]

如图15所示,在实施例1中,被微粉碎且刚被除去粗粒后的微粉碎液晶聚合物的d50的值为23μm。另外,在实施例1~3中,在第一次的破碎时,与比较例2比较,d50大幅变小。例如,在实施例1中,在第一次的破碎时,液晶聚合物的d50为9.3μm。在实施例1~3中,由于使用液氮珠磨机得到微粉碎液晶聚合物,因此微粉碎液晶聚合物成为充分脆化的状态。因此,认为迅速进行纤维化工序中的微细纤维化,通过1次破碎而微粉液晶聚合物整体微细纤维化,d50大幅变小。

[0129]

另一方面,比较例2的液晶聚合物的d50的值即使在15次破碎后也比实施例1中的通过1次破碎得到的d50的值即9.3μm大。认为比较例2的液晶聚合物由于微粉碎工序的液晶聚合物的脆化并不充分,因此在微粉碎工序后实施的纤维化工序中不易进行微细纤维化。

[0130]

在上述实施方式的说明中,可以相互组合可组合的构成。

[0131]

应认为本次公开的实施方式和实施例的全部方面是例示性的而并非限制性的。本发明的范围并不由上述说明表示,而是由请求保护的范围表示,旨在包含与请求保护的范围均等的含义和范围内的全部变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。