1.本发明涉及通过蒸馏来纯化被低沸点组分污染的甲基丙烯酸甲酯(mma)的新方法,其中所述mma是通过氧化酯化制备的并且作为粗产物包含丙酸甲酯(prame)、异丁酸甲酯(ibsme)和甲基丙烯醛(mal)作为低沸点组分。在此,所述方法可应用于由基于c2的甲基丙烯醛制备的mma,其包含所指定的低沸点组分。然而,所述方法理论上也可转用到由基于c4的甲基丙烯醛制备的mma,其包含prame和mal但没有显著量的ibsme。

背景技术:

2.目前,甲基丙烯酸甲酯(mma)是通过从c

2-、c

3-或c

4-合成单元开始的多种方法制备的。在这些方法之一中,mma是通过利用甲醇进行甲基丙烯醛的直接氧化酯化反应获得的。在此,在第一阶段由丙醛和甲醛获得甲基丙烯醛。这样的方法描述在wo 2014/170223中。

3.根据该发明的方法包括在仲胺和酸(通常是有机酸)的存在下由福尔马林和丙醛根据所谓的c2法制备甲基丙烯醛。在此,这种转化是经由类似曼尼希的反应进行的,其中随后释放催化性的仲胺。这样的制备甲基丙烯醛的方法尤其描述在出版物us 7,141,702、us 4,408,079、jp 3069420、jp 4173757、ep 0317909和us 2,848,499中。取决于方法,可以实现在91%至98%之间的产率。通常获得甲基丙烯醛料流,其在纯化后包含在100ppm至2重量%之间的丙醛含量。这种甲基丙烯醛品质原则上适用于随后进行的根据在液相中将所述甲基丙烯醛直接氧化酯化成mma的转化。

4.在用空气和甲醇作为反应物于液相中进行的所谓直接氧化酯化中由甲基丙烯醛制备mma和随后纯化粗mma对于该发明具有特别的重要性。

5.出版物us 5,969,178、us 7,012,039、wo 2014/170223和wo 2017/046110描述了借助于氧化酯化制备mma的方法。此处公开了将甲基丙烯醛进料到氧化酯化中以及后处理所获得的粗mma的不同工艺控制选项。对于根据该发明的方法,在此优选以下方法变型方案,在该方法变型方案中将新鲜的甲基丙烯醛与所述氧化酯化的反应器输出物混合,并通过分馏进行分离,使得在馏出物中存在甲基丙烯醛、丙醛、其它的具有与甲基丙烯醛相比更低沸点的副组分,以及一部分甲醇。对于根据该发明的方法特别还可想到其它方法变型方案,特别是其中在氧化酯化的方法步骤中将得自甲基丙烯醛合成的丙醛转化成丙酸甲酯的那些方法变型方案。这种级分的塔底级分优选包含mma、水、甲基丙烯酸、盐、ibsme、prame和其它有机高沸物。在wo 2017/046110中已经描述了所述方法变型方案。另外,根据依照该发明的方法,在氧化酯化中由丙醛形成了丙酸甲酯。此外,还形成了异丁酸甲酯。通常,在萃取后,使用两个或更多个蒸馏塔后处理粗mma。这种粗mma包含例如甲基丙烯醛、丙酸甲酯、异丁酸甲酯、甲醇、水、甲基丙烯酸和高沸点副组分。根据该现有技术的后处理构思尽管导致可能形成具有良好品质的甲基丙烯酸甲酯,但它们显示出升高的痕量的受争议的且难以除去的副组分,丙酸甲酯和异丁酸甲酯。

6.us 4,518,462公开了制备mma的方法,在该方法中从甲基丙烯醛的氧化酯化或者甲基丙烯酸的酯化中,用己烷作为夹带剂将异丁酸甲酯(ibsme)从粗mma中移除。在此,进入

到附属蒸馏塔中的进料包含甲醇、mma、得自反应的水和ibsme。所述蒸馏是在不进一步供应水的情况下进行的。该蒸馏的分离原理是,己烷夹带剂破坏了由mma和甲醇形成的共沸物。然而,这个过程对由ibsme和甲醇形成的共沸物没有显示出任何效果。结果是,ibsme富集在所述塔的顶部,同时经纯化的mma在塔底物中被抽出,和水在侧料流中被抽出。在随后进行的馏出物的相分离中,从作为极性相的成分的甲醇和ibsme中获得了作为有机相的主要成分的己烷。进行这种极性相的随后第二蒸馏以从所述甲醇中移除残留的己烷和其它低沸点组分,但其中ibsme保留在甲醇相中。为了将所述甲醇再循环到反应器中,因此需要第三个非常费力的对这个料流进行的蒸馏。us 4,518,462明确指出,取决于操作条件,mma回收率在95.4%至96.2%之间。在此,取决于操作模式,mma纯度在98.36重量%至99.9重量%之间。

7.us 4,070,254描述了通过例如基于c4的甲基丙烯醛的氧化酯化或其他方法制备mma的方法。这里也没有描述从mma中移除prame。所述方法没有使用夹带剂。所述蒸馏分离整体上需要非常多的阶段。此处,分离构思基于将包含mma和ibsme以及还有任选的水的进料首先在一个或两个具有倾析器的塔中蒸馏到馏出物中。在此,可将额外的水要么加入所述倾析器中,要么加入在塔进料中。分离原理是ibsme富集在所述塔的顶部。在此,部分分离出ibsme进入到各自水相中,这每次都导致显著的mma损失。重要的控制参数是相对于在所述进料中的ibsme含量添加水。通过优化可以降低mma的损失,但无法避免。第二塔的倾析器的有机料流作为废物料流产生,或者在一个方法变型方案中可任选在第三塔中蒸馏,其中将mma作为所述塔的塔底物回收。然而,这个方法变型方案—特别是在能量要求和分离设备的需要数量方面—是非常昂贵的。取决于操作模式,所述方法实现了在98.99重量%至99.70重量%之间的mma纯度。mma回收率在95.0%至98.94%之间。

技术实现要素:

8.发明目的

9.本发明的目的是提供一种用于后处理由甲基丙烯醛制备的甲基丙烯酸烷基酯的新方法,从所述甲基丙烯醛中特别有效地移除了低沸点副产物。

10.特别地,在此,所述目的是,通过新集成到甲基丙烯酸烷基酯的后处理中的蒸馏实现这一点。

11.所述甲基丙烯酸烷基酯特别优选是mma。因此,在此,目的是在尽可能低的能量需求的情况下,从所述mma中特别有效地移除丙酸甲酯prame、异丁酸甲酯ibsme和甲基丙烯醛mal。

12.另外,本发明的目的是,所述新的方法可应用于纯化由甲基丙烯醛制备的甲基丙烯酸烷基酯,其与所述甲基丙烯酸烷基酯是经由氧化酯化而得自甲基丙烯醛还是经由氧化和随后酯化而得自甲基丙烯醛无关。此处特别地,在由得自c2源的甲基丙烯醛制备的mma中存在的副产物应被移除。

13.其它的未明确的目的可由实施例、权利要求书或说明书部分,以及由本发明的整体上下文,还有鉴于现有技术而得出。

14.解决方案

15.这些目的通过以下用于制备甲基丙烯酸烷基酯的新方法实现,在所述方法中,在

第一反应阶段中在反应器i中制备甲基丙烯醛,并将其在第二反应阶段中在反应器ii中在含氧气体的存在下用醇进行氧化酯化,导致形成未经纯化的甲基丙烯酸烷基酯料流。所述新方法的特征特别在于以下方法方面:

16.a.在反应器i中,从丙醛和福尔马林开始,获得甲基丙烯醛。在此,这种甲基丙烯醛包含丙醛。

17.b.然后在反应器ii和任选的反应器iii中,将存在于甲基丙烯醛中的丙醛转化成丙酸烷基酯。同时,在这些反应器中的至少一个中,形成异丁酸烷基酯。

18.c.在反应器ii或反应器iii之后,对所得的粗甲基丙烯酸烷基酯料流在后处理工艺中进行后处理以获得纯的甲基丙烯酸烷基酯。在此,这种后处理工艺经过两个或更多个蒸馏分离塔和至少一个萃取分离。在此,粗甲基丙烯酸烷基酯料流开始时包含丙酸烷基酯和异丁酸烷基酯。

19.根据本发明,方法步骤c具有至少一个蒸馏塔i,在该蒸馏塔i中,甲基丙烯酸烷基酯作为塔底级分被分离出。在此,借助于分馏,获得包含甲基丙烯醛以及异丁酸烷基酯和/或丙酸烷基酯的副产物级分作为塔顶级分。

20.存在两种优选的本发明的实施方案。在这些实施方案的第一个中,反应器ii是其中用醇和氧将mal氧化酯化以获得甲基丙烯酸烷基酯的反应器。这个反应优选在液相中进行,并且用含贵金属催化剂催化。在该实施方案中,没有反应器iii。

21.在第二个实施方案中,在反应器ii中,优选在气相中,将mal氧化成甲基丙烯酸。在此之后,在反应器iii中用醇将这种甲基丙烯酸酯化以获得甲基丙烯酸烷基酯。在反应器iii中的这个阶段优选是在液相中发生的。

22.优选地,在根据本发明的方法中,由方法步骤c)获得的甲基丙烯酸烷基酯具有各自含量小于0.1重量%的丙酸烷基酯和异丁酸烷基酯。

23.通常,在根据本发明的方法中使用的醇是甲醇。因此,所述甲基丙烯酸烷基酯是mma,所述异丁酸烷基酯是异丁酸甲酯,和所述丙酸烷基酯是丙酸甲酯。

24.在这个变型方案中,将得自蒸馏塔i的塔顶级分导引到相分离器i中,并在那里分离成水性级分和有机级分(参见图1)。在此特别优选地,额外将水导引到这个相分离器i中,其中所述水可以是新鲜的水和/或得自一个或多个其它方法步骤的含水再循环料流。

25.还优选将得自相分离器i的包含副产物甲基丙烯醛、异丁酸烷基酯和丙酸烷基酯的有机相部分地或全部再循环到蒸馏塔i中。

26.进一步优选将得自蒸馏塔i的塔顶料流和/或得自相分离器i的有机相全部或部分地导引到蒸馏塔ii中进行分馏(参见图2)。在这个蒸馏塔ii中,然后发生分离,分成包含甲基丙烯醛以及还有异丁酸烷基酯和/或丙酸烷基酯的低沸点副产物级分,和在塔底物中的含甲基丙烯酸烷基酯的级分,其包含各自含量小于0.1重量%的甲基丙烯醛、异丁酸烷基酯和丙酸烷基酯。

27.同样优选地,将至少一个得自蒸馏塔i或得自蒸馏塔ii的含有甲基丙烯酸烷基酯的塔底级分导引到蒸馏塔iii中以移除高沸点成分。任选地,然后可将这个经纯化以除去高沸物的级分在另一个蒸馏塔中进一步纯化以移除其它低沸点成分(不是所附方案的一部分)。

28.任选地,在蒸馏塔i中的蒸馏可以在存在额外起到夹带剂的功能的溶剂的情况下

进行。

29.在本发明的一个特别实施方案中,将得自蒸馏塔i的塔顶级分和/或得自相分离器i的水相导引到反应器iv中。在该反应器iv中发生酸性水解。

30.还优选将得自反应器iv的产物料流全部或部分送去处置和/或再循环到上游后处理步骤的一个中。

31.已经证明特别有利的是,蒸馏塔i和任选的蒸馏塔ii在每种情况下是在0.1巴至1巴之间的绝对压力下操作的。

32.根据本发明的方法的一个特别优选的变型方案的特征还在于,在引入到蒸馏塔i中之前,在萃取i中进行萃取分离。在这个萃取分离中,分离出包含水和碱金属盐和/或碱土金属盐的级分。一个工艺选项是将萃取i的有机相在蒸馏塔iv中蒸馏以从粗mma中移除高沸物。然后可将获得的高沸点塔底级分再次在蒸馏塔v中蒸馏。为了使mma损失最小化,蒸馏塔v的馏出物可被再循环到蒸馏塔iv中。在该方法变型方案中,蒸馏塔iv的馏出物是进入到蒸馏塔i中的进料。

33.得自方法步骤a的甲基丙烯醛的丙醛含量优选在100重量ppm至2重量%之间。同样优选,在得自方法步骤c的甲基丙烯酸烷基酯中的异丁酸烷基酯的含量低于2000ppm。

34.采用低沸物塔形式的蒸馏阶段i可以不同的方式设计,以实现所提及副产物丙酸烷基酯和异丁酸烷基酯以及还有剩余的甲基丙烯醛的所需去除。例如,已经证明可实践的是,将具有倾析器的多级蒸馏塔用于所述馏出物。所述蒸馏塔通常在100毫巴至1巴之间,优选在150至500毫巴之间和特别优选在200至400毫巴之间的内部压力下操作。此处,产生的底部温度为约55至100℃。由于在较高温度下可能发生副反应,例如聚合,因此建议调整压力使得底部温度低于80℃,优选低于70℃。优选设计并操作所述塔使得顶部温度比底部温度低7至15℃。

35.在此,进料料流主要由甲基丙烯酸烷基酯(优选mma)、异丁酸烷基酯(优选ibsme)、丙酸烷基酯(优选prame)、甲基丙烯醛、甲醇、水和其它低沸物组成。

36.所述塔优选包含30至100个,优选45至65个理论塔板。理论塔板是在塔内的局部热力学平衡。这些的数量也可以两种不同的方式或者以在一个塔内它们的组合实现。这些改变最终还导致塔的所需长度。在塔内可以存在筛板。作为第二或附加方法,可将无规填料或结构化填料(packungen)填充在塔的区域中。可优选在所述塔的底部和中部之间—从所述塔底部看—进行进入到蒸馏塔i中的进料。所述进料特别优选在所述塔的前三分之一和中间之间进行。

37.通常,蒸馏塔i是在0.5至5.0,优选1.0至3.0范围内的相对高的回流与进料的比下操作的。

38.经纯化的mma积聚在所述塔的底部。在此,可针对各自的后处理构思调整塔的操作条件。一般而言,存在于这种mma中的低沸物不能通过用于移除高沸物的塔分离出,而是还在最终产物中被再次发现。

39.在蒸馏塔i后,使馏出物在任选添加水的情况下经历相分离,并且在此,产生水性和有机料流。可在低于50℃的温度下操作相分离器。温度优选在4至30℃之间,通常在15至25℃之间。在相分离器中的水与进料的比通常在0(无额外的水)至0.5之间,优选在0.1至0.2之间。所述水性料流主要包含h2o、甲醇和一定比例的有机物质mma、prame、ibsme等。所

述水性料流要么作为废水被处理,要么可经历任选的副产物处理,例如酸性水解。在酸性水解的情况下,在添加通常是无机酸的情况下,使mma、prame和ibsme再皂化。在此,关于反应器iv中的温度、酸浓度和停留时间方面控制这种皂化,使得所述皂化整体而言仅是不完全地进行。由于prame和ibsme的皂化反应在动力学上优于mma,因此以此方式可保留显著比例的mma。释放的甲醇和保留的mma可另选地随后例如通过蒸馏被不太费力地分离。任选地,可将得自反应器iv的总产物导引到蒸馏塔vi中,其是所谓的甲醇回收塔。由于游离酸具有高的沸点,于是可将异丁酸和丙酸经由蒸馏塔vi的塔底物简单送到废水后处理中。

40.相分离器i的有机料流被整体送到所述塔中,或者任选将其抽出作为排放料流。任选地,可将这个排放料流在另一个塔中纯化。在此,将mma作为底部产物回收,并分离出待被移除的低沸物(ibsme、prame、mal)作为馏出物。

41.应注意,为了完整的目的,在之前段落中关于甲醇、mma、prame和ibsme的所有内容也都自然可转用到其它醇,以及因此转用到甲基丙烯酸烷基酯、异丁酸烷基酯和丙酸烷基酯。

42.根据本发明的方法允许在一个单一蒸馏塔中移除异丁酸甲酯和同时还移除甲基丙烯醛和丙酸甲酯,同时,mma的回收率超过99重量%。

具体实施方式

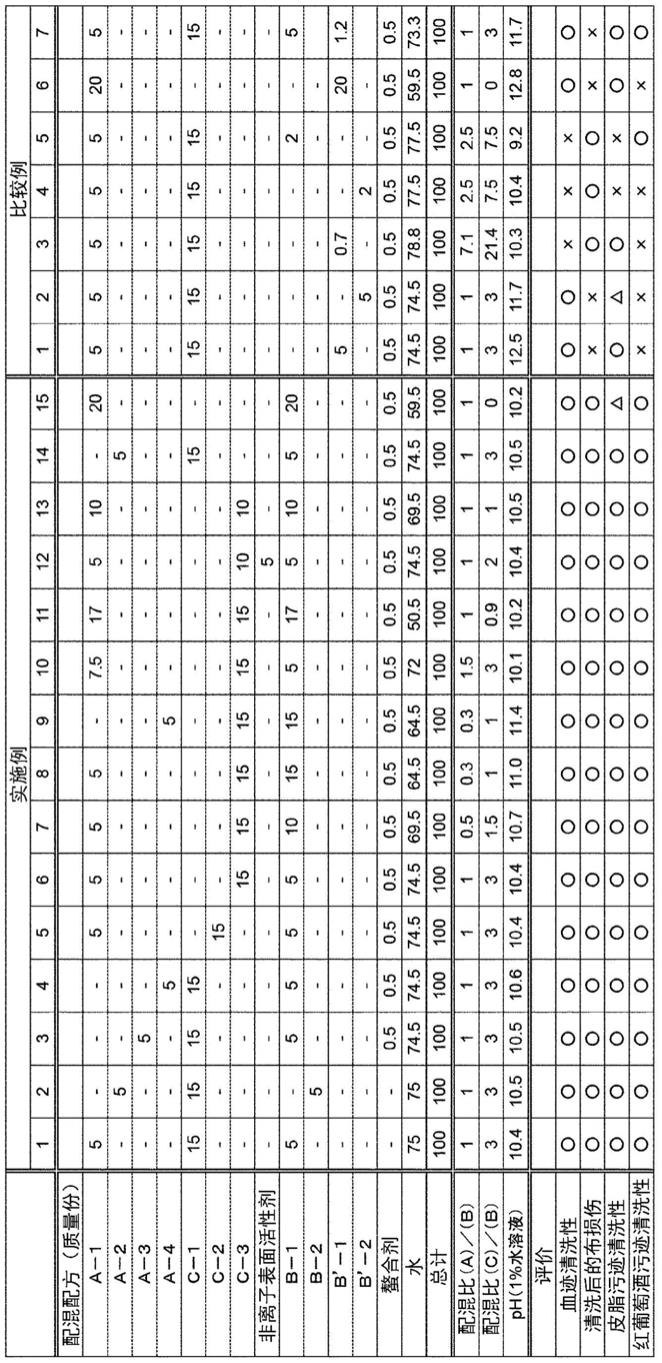

43.实施例

44.实施例1

45.在图1中示出的连续操作设备中,产生高沸物塔(蒸馏塔iv)(26)的馏出物料流(31),在随后的低沸物塔(蒸馏塔i)(32)中通过蒸馏纯化以除去所述低沸物。借助于该操作,可产生含有工艺稳定剂的mma底部料流,其具有《10ppm的prame含量和《350ppm的ibsme含量。

46.所述低沸物塔是在250毫巴绝对操作压力下操作的。所述塔配备有得自sulzer公司的结构化填料m750.y(直径100mm,填充高度12000mm,在6000mm处进料)。将工艺稳定剂添加到冷凝器中。所述工艺稳定剂溶解在mma中,并且添加速率为330g/h。温度被控制在20℃操作温度下并且具有水加料(34)的相分离器产生水相(36)和有机相。将所述有机相作为回流再循环到所述塔中,并作为排放料流(35)从所述工艺中部分排出。

47.在本实施例中,所述高沸物塔的馏出物料流(31)为11 000g/h,并且包含98.0重量%的mma、1.0重量%的h2o、0.2重量%的mal、0.1重量%的prame、0.1重量%的ibsme和0.5重量%的残余物,其中这种残余物主要是甲醇。将回流与进料的比设定为1.1,并将排放料流固定在112g/h。在所述相分离器中的水添加速率为1285g/h。这导致顶部温度为53℃和底部温度为61℃。所述相分离器的水性料流(36)为1483g/h,并且包含1.2重量%的mma、93.8重量%的h2o、1重量%的mal、0.3重量%的prame、0.1重量%的ibsme和3.6重量%的残余物。这导致10950g/h的底部输出物(40),其中组成为99.9重量%的mma、50ppm的prame、350ppm的ibsme和0.06重量%的工艺稳定剂。在所示的操作中,实现了99.04%的mma保留率。

48.实施例2

49.使用实施例1的塔(250毫巴绝对操作压力)和相分离器(操作温度20℃),蒸馏出高

沸物塔的馏出物料流(31)(11000g/h,包含96.7重量%的mma、1.8重量%的h2o、0.1重量%的mal、0.1重量%的prame、0.2重量%的ibsme和1.1重量%的残余物)。在此,将回流对进料的比设定为2.2,并将排放料流固定在25g/h。在所述相分离器中的水添加速率为1530g/h。这导致顶部温度为54℃和底部温度为62℃。所述相分离器的水性料流(36)为1858g/h,并且包含1.6重量%的mma、91.8重量%的h2o、0.4重量%的mal、0.4重量%的prame、0.5重量%的ibsme和4.9重量%的残余物。底部输出物(40)为11035g/h,其中组成为99.91重量%的mma、35ppm的prame、315ppm的ibsme和0.06重量%的工艺稳定剂。所描述的这种操作模式实现了99.71%的mma保留率。

50.实施例3

51.在实施例1的塔(250毫巴绝对操作压力)和相分离器(操作温度20℃)中,蒸馏出高沸物塔的馏出物料流(31)(11000g/h,包含96.7重量%的mma、1.8重量%的h2o、0.1重量%的mal、0.1重量%的prame、0.2重量%的ibsme和1.1重量%的残余物)。在此,将回流对进料的比设定为2.0,并将排放料流固定在25g/h。不向所述相分离器中添加水。这导致顶部温度为50℃和底部温度为62℃。所述相分离器的水性料流(36)为335g/h,并且包含5.5重量%的mma、60.0重量%的h2o、2.0重量%的mal、1.5重量%的prame、2.0重量%的ibsme和29.0重量%的残余物。底部输出物(40)为11 000g/h,其中组成为99.9重量%的mma、55ppm的prame、320ppm的ibsme和0.06重量%的工艺稳定剂。实现了99.51%的mma保留率。

52.实施例4

53.在实施例1至3中应用的工艺布置中补充另一个蒸馏塔ii(44),即所谓的排放塔(图2)。将排出物料流(35)作为进料供应到这个塔中,并通过蒸馏进行纯化。在此,产生的馏出物(45)包含低沸点组分(mal、prame和ibsme)。塔底级分包含具有工艺稳定剂的mma,并将其再循环到低沸物塔中。所述排放塔是在250毫巴绝对压力下操作的。所述塔配备有得自sulzer公司的高性能实验室填料dx(直径50mm,填充高度2000mm)。低沸物塔和相分离器的操作条件与实施例1相同。所述低沸物塔的进料为11000g/h,并且包含96.7重量%的mma、1.8重量%的h2o、0.1重量%的mal、0.1重量%的prame、0.2重量%的ibsme和1.1重量%的残余物。在此,将回流与进料的比设定为1.0,并且进入到相分离器中的水添加速率为1530g/h。这导致顶部温度为54℃和底部温度为62℃。将用作所述排放塔的进料的排放料流(35)固定在110g/h。所述相分离器的水性料流(36)为1858g/h,并且包含1.2重量%的mma、93.8重量%的h2o、1重量%的mal、0.4重量%的prame、0.1重量%的ibsme和3.5重量%的残余物。所述排放塔的顶部温度为34℃和底部温度为61℃。获得的所述排放塔的馏出物料流(45)为22g/h,其包含2.1重量%的mma、7.9重量%的h2o、39.9重量%的mal、26.6重量%的prame、19.5重量%的ibsme和4.0重量%的残余物。将所述排放塔的塔底物(46)全部再循环到所述低沸物塔中。这导致11038g/h的所述低沸物塔的底部输出物(40),其中组成为99.91重量%的mma、5ppm的prame、315ppm的ibsme和0.06重量%的工艺稳定剂。mma保留率为99.73%。

54.实施例5

55.在实施例1中应用的工艺布置中补充一个搅拌罐反应器(反应器iv)(37),其具有250ml的反应体积(图1)。搅拌器是在500rpm下操作的,并且操作温度为40℃。将所述相分离器的水相(36)导引到这个反应器(37)中。这个料流由1.2重量%的mma、93.8重量%的h2o、1

重量%的mal、0.3重量%的prame、0.1重量%的ibsme和3.6重量%的残余物组成,并且是在1483g/h的速率下获得的。此外,将9.8g/h的96%硫酸(38)添加到搅拌罐反应器(37)中。采用所描述的料流导致10分钟的停留时间。在此,测定到44%的prame转化率、48%的ibsme转化率和44%的mma转化率。

56.实施例6

57.使用实施例1的塔(600毫巴绝对操作压力)和相分离器(操作温度20℃),蒸馏出高沸物塔的馏出物料流(31)(11000g/h,包含96.7重量%的mma、1.8重量%的h2o、0.1重量%的mal、0.1重量%的prame、0.2重量%的ibsme和1.1重量%的残余物)。将己烷作为夹带剂添加到所述塔的顶部。需要补偿的己烷损失为8.8g/h。在此,将回流与进料的比设定为1.8,并且排放料流为73g/h。在所述相分离器中的水添加速率为1489g/h。这导致顶部温度为54℃和底部温度为84℃。在所述塔的顶部,实现了60.5重量%的己烷含量。所述相分离器的水性料流(36)为1816g/h,并且包含0.4重量%的mma、92.9重量%的h2o、0.4重量%的mal、0.4重量%的prame、0.4重量%的ibsme和5.5重量%的残余物。底部输出物(40)为10930g/h,其中组成为99.90重量%的mma、35ppm的prame、315ppm的ibsme和0.07重量%的工艺稳定剂。所描述的这种操作模式实现了99.66%的mma保留率。

附图说明

58.图1:从福尔马林和丙醛开始制备mma的总流程图。

59.图2:从福尔马林和丙醛开始制备mma的总流程图,其具有任选的排放塔。

60.附图标记列表

61.(1)进入到反应器i中的福尔马林进料

62.(2)进入到反应器i中的丙醛进料

63.(3)任选的进入到反应器i中的稳定剂进料

64.(4)用于甲基丙烯醛合成的反应器i

65.(5)粗甲基丙烯醛的后处理

66.(6)进入到反应器ii中的甲基丙烯醛进料

67.(7)用于甲基丙烯醛的氧化酯化的反应器ii

68.(8)醇进料(通常是甲醇进料)

69.(9)氧气/空气引入线路

70.(10)碱进料

71.(11)反应器ii尾气

72.(12)反应器ii反应器输出物

73.(13)蒸馏塔vii:甲基丙烯醛回收塔

74.(14)mal再循环

75.(15)mal缩醛转化器

76.(16)酸进料(通常是硫酸)

77.(17)mal缩醛转化器产物料流

78.(18)萃取i

79.(19)萃取i的水进料

80.(20)萃取i的水相

81.(21)蒸馏塔vi:甲醇回收塔

82.(22)再循环到反应器ii中的低沸点级分,其包含醇

83.(23)甲醇回收塔的再循环

84.(24)塔底级分,其包含水、酸及其碱金属盐,用于处置或进一步后处理

85.(25)所述萃取的有机相

86.(26)蒸馏塔iv:高沸物塔

87.(27)塔底级分,其包含mma、甲基丙烯酸和高沸物

88.(28)蒸馏塔v:mma回收塔

89.(29)馏出物,其包含mma

90.(30)塔底级分,其包含甲基丙烯酸和高沸物

91.(31)馏出物,其包含mma和低沸物

92.(32)蒸馏塔i:低沸物塔

93.(33)任选的相分离器i

94.(34)任选的水添加

95.(35)任选的排放料流

96.(36)相分离器i的任选的水相

97.(37)任选的反应器iv酸性水解

98.(38)酸进料(通常是硫酸)

99.(39)酸性水解的产物料流,任选作为再循环料流

100.(40)低沸物塔的塔底级分

101.(41)蒸馏塔iii:mma纯化塔,用于mma的最终纯化

102.(42)作为mma纯化塔的馏出物的符合规范的mma

103.(43)mma纯化塔的塔底级分,任选再循环到高沸物塔中

104.(44)蒸馏塔ii:排放塔

105.(45)馏出物,其包含低沸物,例如异丁酸甲酯和丙酸甲酯

106.(46)排放塔的塔底级分,其包含mma

107.(a)尾气

108.附图示例性描述了本发明的两个不同实施方案。在此,这样的描述不具有超出权利要求内容的限制作用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。