1.本发明涉及金属材料加工领域,尤其涉及一种提高热连轧薄规格带钢穿带稳定性的方法。

背景技术:

2.在热连轧带钢生产中,穿带稳定性是薄规格稳定生产的基础,也是衡量轧线生产水平的重要标志。薄规格带钢由于其轧制过程温降大,轧件容易跑偏、对厚度设定精度要求高等特点,容易造成带钢穿带过程中的轧废,频繁的轧废事故严重影响产线的效益,为此,本方案设计了一种提高热连轧薄规格带钢穿带稳定性的方法。

技术实现要素:

3.本发明提出的一种提高热连轧薄规格带钢穿带稳定性的方法,解决了现有技术中的薄规格带钢穿带过程中报废率高的问题。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种提高热连轧薄规格带钢穿带稳定性的方法,包括以下步骤:

6.步骤一、精轧开轧温度ft0控制在1090℃-1130℃,精轧终轧温度ft7控制在900℃-920℃;

7.步骤二、负荷分配系数设定,对f1-f7各机架的负荷分配系数分别进行精准的设定;

8.步骤三、对自动厚度调节装置agc调节速度进行设定,并将其速度调整为:0.8-1.0mm/s;

9.步骤四、f1-f7机架间活套张力设定,对f1-f7各机架间活套张力进行设定;

10.步骤五、精轧侧导板位置的设定,对f1-f7机架上各自的侧导板位置进行设定。

11.优选的,步骤二中f1-f7各机架负荷分配系数分别为:f1:0.95、f2:0.98、f3:0.9、f4:0.8、f5:0.75、f6:0.7、f7:0.65。

12.优选的,所述步骤四中相邻机架间的活套张力为:f1-f2机架间活套张力7mpa,f2-f3机架间活套张力8mpa,f3-f4机架间活套张力12.5mpa,f4-f5机架间活套张力14mpa,f5-f6机架间活套张力15mpa,f6-f7机架间活套张力16mpa。

13.优选的,所述步骤五中飞剪前侧导板等待位70mm,轧制位50mm;f2入口侧导板等待位30mm,轧制位20mm,抛钢位25mm;f3入口侧导板等待位30mm,轧制位20mm,抛钢位25mm;f4入口侧导板等待位35mm,轧制位20mm,抛钢位25mm;f5入口侧导板等待位35mm,轧制位20mm,抛钢位25mm;f6入口侧导板等待位35mm,轧制位20mm,抛钢位25mm;f7入口侧导板等待位35mm,轧制位20mm,抛钢位25mm。

14.优选的,所述薄规格带钢包括:厚度h≤2mm的碳含量≤0.2%、锰含量≤2%的碳锰成份的薄规格带钢。

15.本发明中:

16.1、通过控制精轧机开轧温度、提高精轧终轧温度,减少带钢在精轧过程中发生相变的可能;通过增加后机架轧制负荷,减少带钢在后机架的温降;通过降低自动厚度调节装置agc的调节速度,减缓因厚度设定误差带来的秒流量失衡;通过增加机架间活套张力、合理设定侧导板位置提高带钢的对中性,通过本发明方法的应用,可以有效提高薄规格带钢穿带稳定性,为薄规格带钢生产的连续稳定运行提供有力保障。

17.2、本发明在安钢1780mm热连轧机组应用以来,效果良好,厚度≤2mm的薄规格带钢穿带稳定性显著提高,甩尾比例由1.21%降低到0.15%以下;薄规格产量增加30%以上,并实现了厚度1.5mm抗拉强度700mpa级别的薄规格汽车用钢的批量稳定生产。

具体实施方式

18.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

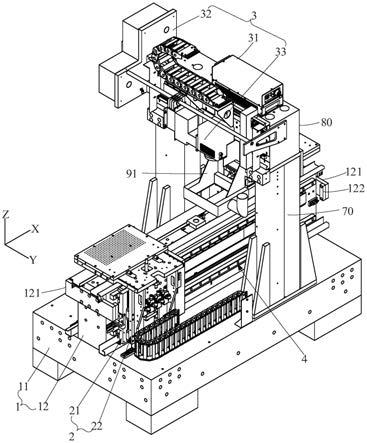

19.安钢1780mm热连轧精轧机组由7机架连轧机组成。该机组生产的带钢主要以碳含量≤0.2%、锰含量≤2%的碳锰成份为主、厚度≤2mm的薄规格带钢生产时穿带稳定性不好,带钢跑偏轧废较多,严重影响带钢板形和表面质量,尤其是抗拉强度≥600mpa级别的薄规格汽车用钢是该产线的重要品牌产品,这类产品的质量保证对穿带稳定性有着更高的要求,通过一种提高热连轧带钢薄规格穿带稳定性的方法的具体实施,解决了上述薄规格带钢穿带稳定性的问题。

20.一种薄规格带钢,包括:厚度h≤2mm的碳含量≤0.2%、锰含量≤2%的碳锰成份的薄规格带钢。

21.一种提高热连轧带钢薄规格穿带稳定性的方法,包括以下步骤:

22.步骤一、精轧开轧温度ft0控制在1090℃-1130℃,精轧终轧温度ft7控制在900℃-920℃。碳含量≤0.2%、锰含量≤2%的碳锰成份的钢种,轧制厚度≤2mm的薄规格时,精轧终轧温度通常设定在860℃以上,理想状态下此温度的带钢组织是不会发生从奥氏体向铁素体的转变的,也就是说带钢在精轧轧制过程中是不会发生相变的,但是在实际轧制过程中,受带钢散热快、轧机局部漏水等影响,带钢边部或漏水影响区的局部温降大,导致带钢局部区域在终轧前开始相变,相变引起带钢的体积和相变抗力发生变化,带钢在相变位置会造成局部应力增加,造成带钢轧破等问题,因此将精轧终轧温度控制在900℃-920℃,提高精轧终轧温度可以减少带钢在精轧过程中局部相变的可能性。

23.步骤二、负荷分配系数设定,f1-f7各机架的负荷分配系数设定:f1:0.95、f2:0.98、f3:0.9、f4:0.8、f5:0.75、f6:0.7、f7:0.65。带钢穿带过程中f1-f7各机架负荷分配通常设定为:f1:0.98、f2:1.0、f3:0.95、f4:0.75、f5:0.6、f6:0.55、f7:0.46,带钢在穿带时越向后机架带钢的厚度越薄,带钢的温降也越大,减少前机架的压下率,增大后机架的压下率,可以相应的增加后机架带钢的厚度,减少轧制过程中带钢的温降,提高轧制稳定性,因此将精轧机负荷向后机架调整,f1:0.95、f2:0.98、f3:0.9、f4:0.8、f5:0.75、f6:0.7、f7:0.65。

24.步骤三、对自动厚度调节装置agc调节速度进行设定,并将其速度调整为:0.8-1.0mm/s。热连轧带钢的厚度控制通常是通过自动厚度调节装置agc实现的,轧制过程中通过电气自动化控制程序给agc指令进行自动调节,电气自动化控制通过比例控制器实现对

agc调节速度的控制。薄规格带钢穿带时,厚度设定不稳定,自动厚度调节装置agc会快速的压下以保证带钢的成品厚度,但agc调节速度越快,机架间秒流量失衡越严重,造成机架间起套堆钢,通过调节比例控制器降低agc调节速度,agc调节速度由1.7mm/s降低到0.8-1.0mm/s,从而改善机架间秒流量失衡严重的问题。

25.步骤四、f1-f7机架间活套张力设定,相邻机架间的活套张力为:f1-f2机架间活套张力7mpa,f2-f3机架间活套张力8mpa,f3-f4机架间活套张力12.5mpa,f4-f5机架间活套张力14mpa,f5-f6机架间活套张力15mpa,f6-f7机架间活套张力16mpa。薄规格带钢轧制不稳定通常会造成带钢严重跑偏,因此相较于中厚规格的带钢,薄规格带钢穿带时机架间需要更大的活套张力,以提高带钢的对中性,改善穿带跑偏。因此将机架间活套张力:f1-f2机架间6mpa,f2-f3机架间7mpa,f3-f4机架间8.5mpa,f4-f5机架间10mpa,f5-f6机架间11mpa,f6-f7机架间12.5mpa,分别提高到7mpa、8mpa、12.5mpa、14mpa、15mpa、16mpa。

26.步骤五、精轧侧导板位置的设定,飞剪前侧导板等待位70mm,轧制位50mm;f2入口侧导板等待位30mm,轧制位20mm,抛钢位25mm;f3入口侧导板等待位30mm,轧制位20mm,抛钢位25mm;f4入口侧导板等待位35mm,轧制位20mm,抛钢位25mm;f5入口侧导板等待位35mm,轧制位20mm,抛钢位25mm;f6入口侧导板等待位35mm,轧制位20mm,抛钢位25mm;f7入口侧导板等待位35mm,轧制位20mm,抛钢位25mm。侧导板安装在轧机入口端,对带钢具有强制对中的作用,侧导板位置设定有三个,等待位、轧制位和抛钢位,等待位用于控制带坯头部的对中,由于担心来料存在较大的侧弯可能撞击侧导板造成卡阻,通常等待位设置较大;轧制位是带钢咬入轧机以后的控制位置,用于对带钢中部尾部对中,在带钢咬入轧机以后,已经不存在头部卡阻风险,因此该位置可以放在更小的位置,以便对尾部实现有效的对中;抛钢位是带钢抛钢时的控制位置,由于抛钢时带钢尾部瞬间失去张力处于失稳状态,因此该位置较轧制位略大。薄规格带钢轧制过程中侧导板的强制对中作用非常重要,适宜的侧导板位置控制既可以起到带钢对中,也可以避免因导卫精度下降造成的轧机卡钢现象,因此根据实际轧制情况将侧导板的各个位置收窄,飞剪前侧导板等待位70mm,轧制位50mm;f2入口侧导板等待位30mm,轧制位20mm,抛钢位25mm;f3入口侧导板等待位30mm,轧制位20mm,抛钢位25mm;f4入口侧导板等待位35mm,轧制位20mm,抛钢位25mm;f5入口侧导板等待位35mm,轧制位20mm,抛钢位25mm;f6入口侧导板等待位35mm,轧制位20mm,抛钢位25mm;f7入口侧导板等待位35mm,轧制位20mm,抛钢位25mm。

27.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。