1.本发明涉及引线框架加工技术领域,尤其涉及一种引线框架模具换切装置。

背景技术:

2.引线框架作为集成电路的芯片载体,是一种借助于键合材料(金丝、铝丝、铜丝)实现芯片内部电路引出端与外引线的电气连接,形成电气回路的关键结构件,它起到了和外部导线连接的桥梁作用,绝大部分的半导体集成块中都需要使用引线框架,是电子信息产业中重要的基础材料,在引线框架的生产加工过程中,通过冲压进行引线框架的造型的加工,而不同的造型需要不同的模具进行冲压,使用到模具的换切装置。

3.现有技术中,现有的模具换切装置往往都需要停止冲压后,手动进行换切,在高速的连续自动化冲压过程中,停机必然造成加工效率的大大降低,同时手动进行模具的换切后的对准,可能存在误差,从而导致加工效果差,且在冲压过程中,装置对于冲压力也没有一定的缓冲,长期的冲击会导致装置的加速损坏。

技术实现要素:

4.本发明的目的是为了解决现有技术中无法快速自动换切、存在误差、缺少冲击缓冲等问题,而提出的一种引线框架模具换切装置。

5.为了实现上述目的,本发明采用了如下技术方案:一种引线框架模具换切装置,主体座,所述主体座上表面滑动连接有滑动板,所述滑动板上表面可拆卸连接有三个冲压模具,所述主体座上表面设置有冲压装置,所述主体座内设置有快速换切机构;所述快速换切机构包括开设在主体座内的滑动槽,所述滑动槽内滑动连接有滑块,所述滑块与滑动板下表面固定连接,所述主体座内贯穿固定连接有两个滑套,所述滑套内密封滑动连接有连接块,两个所述连接块分别与滑块相对的两个侧壁固定连接,所述主体座内开设有两个驱动腔、两个功能腔、两个泵气孔、两个进气孔和两个安装槽,所述泵气孔将对应的所述安装槽与驱动腔连通,所述进气孔将对应的所述安装槽与外界连通,所述安装槽内密封滑动连接有泵块,所述驱动腔内密封滑动连接有驱动板,所述驱动板与驱动腔内侧壁之间固定连接有若干第一弹簧,所述主体座内贯穿固定连接有两个第一管件、第二管件和两个第三管件,所述第一管件将对应的所述滑套与功能腔连通,所述第二管件将对应的所述功能腔与驱动腔连通,所述第三管件将对应的所述滑块与驱动腔连通,所述第二管件内设置有第一电磁阀。

6.进一步,所述快速换切机构还包括两个转动轴,所述转动轴与主体座通过轴承贯穿转动连接,所述转动轴位于功能腔内的一段过盈配合有叶轮,所述主体座内开设有四个感应腔,所述转动轴两端贯穿延伸至对应的两个所述感应腔内,所述转动轴位于感应腔内的一段通过杆件固定连接有两个导电棒,所述感应腔内顶壁与内底壁均固定连接有永磁体,所述主体座内开设有两个控制腔,所述控制腔内滑动连接有金属板,所述金属板与控制

腔内侧壁之间固定连接有第二弹簧,所述主体座内设置有两个第一电磁铁,所述控制腔内侧壁固定连接有控制开关。

7.进一步,所述主体座内开设有四个排气孔,所述排气孔将对应的所述驱动腔与外界连通,其中两个所述排气孔内设置有泄压阀,另外两个排气孔内设置有第二电磁阀。

8.进一步,两个所述泵块下表面共同固定连接有底座,所述底座与主体座之间固定连接有若干第三弹簧。

9.进一步,所述第一管件、第二管件、第三管件、进气孔、泵气孔内均设置有单向阀。

10.进一步,所述泵气孔内设置有缓冲力控制机构,所述缓冲力控制机构包括两个转动杆,所述转动杆与泵气孔内侧壁通过轴承转动连接,所述转动杆过盈配合有阻隔板,所述阻隔板与转动孔内侧壁密封滑动连接,所述泵气孔内顶壁与内底壁均开设有控制槽,所述控制槽内滑动连接有磁性块,两个所述阻隔板相背一侧的侧壁均滑动连接有安装块,所述安装块侧壁通过销轴转动连接有控制杆,所述控制杆远离对应的安装块的一端与对应的所述磁性块固定连接,所述主体座内设置有四个第二电磁铁,所述滑动板上表面固定嵌设有三个力敏电阻。

11.进一步,所述缓冲力控制机构还包括报警灯,所述报警灯与主体座侧壁固定连接,所述阻隔板侧壁固定连接有导电块。

12.进一步,所述阻隔板靠近磁性块一侧的侧壁开设有连接槽,所述安装块通过连接槽与对应的所述阻隔板滑动连接,所述连接槽与安装块的截面均为t字型。

13.本发明具有以下优点:1、冲压的同时,通过冲压的冲击力进行蓄力,从而使得驱动腔内蓄积空气,压力不断增大,当需要换切模具时,打开第一电磁阀,通过蓄积空气的压力,使得驱动板快速运动,再通过液压油传递压力,从而使得对应的连接块快速运动,从而带动滑块快速运动,使得滑动板快速运动,在冲压装置还未落下前,即可完成模具的换切,不需要停止冲压,可以在连续高速的冲压过程中,完成模具的快速换切,大大提高了加工效率;2、模具换切过程中,液压油通过驱动腔被驱动板泵入滑套内时,液压油通过功能腔使得叶轮发生转动,叶轮的转动量与所泵液压油量相关,而通过的油量与滑动板运动的距离相关,从而通过控制油量从而精确的控制滑动板的运动距离,使得在快速进行模具换切的同时,还可保证模具与冲压装置的正对,保证加工精度;3、在冲压的同时,通过第三弹簧进行冲击力的初步缓冲,同时阻隔板使得泵气孔气流通过受到阻力,且在驱动腔蓄气的同时,也存在一定的压力,从而使得泵块运动受到一定的阻力,通过该阻力与第三弹簧对冲击力进行一定的缓冲,从而避免主体座长时间受到较大冲击易出现损坏的情况;4、通过力敏电阻感知冲压的冲击力,冲击力越大,力敏电阻的阻值越小,从而使得第二电磁铁的磁力增大,通过磁力即可使得两个阻隔板转动,减小泵气孔的可通过有效面积,增大泵块泵气的阻力,反之,阻力则更小,从而使得装置可以根据冲击力的大小,自动调节缓冲阻力,起到更好的缓冲效果;5、当冲击力达到主体座所能承受的极限时,此时第二电磁铁的磁力极大,从而使得阻隔板带动两个导电块接触,使得报警灯点亮,提示加工人员,调节冲击力,有效的避免了装置的损坏。

附图说明

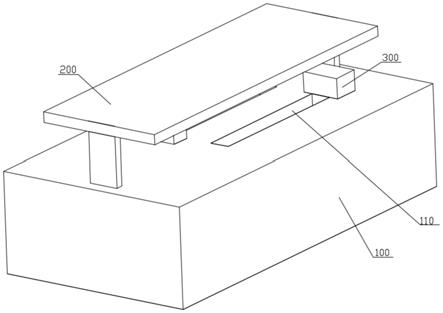

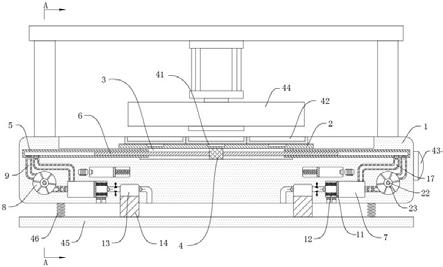

14.图1为本发明提出的一种引线框架模具换切装置的结构示意图;图2为图1中的局部放大图;图3为图2中的b处放大图;图4为图1中的a-a剖面图;图5为图4中的c处放大图;图6为图4中的d-d局部剖面图。

15.图中:1主体座、2滑动板、3滑动槽、4滑块、5滑套、6连接块、7驱动腔、8功能腔、9第一管件、10第二管件、11驱动板、12第一弹簧、13安装槽、14泵块、15泵气孔、16进气孔、17第三管件、18第一电磁阀、19排气孔、20泄压阀、21第二电磁阀、22转动轴、23叶轮、24感应腔、25永磁体、26导电棒、27控制腔、28第一电磁铁、29金属板、30第二弹簧、31控制开关、32转动杆、33阻隔板、34连接槽、35安装块、36控制杆、37磁性块、38控制槽、39第二电磁铁、40导电块、41力敏电阻、42冲压模具、43报警灯、44冲压装置、45底座、46第三弹簧。

具体实施方式

16.参照图1-6,一种引线框架模具换切装置,主体座1,主体座1上表面滑动连接有滑动板2,滑动板2上表面可拆卸连接有三个冲压模具42,三个冲压模具42通过螺栓可拆卸连接,从而使得模具可以根据需要自由更换,完成不同模具间的换切,主体座1上表面设置有冲压装置44,冲压装置44由液压缸与冲压头组成,为现有技术,在此不做赘述,主体座1内设置有快速换切机构;快速换切机构包括开设在主体座1内的滑动槽3,滑动槽3内滑动连接有滑块4,滑块4与滑动板2下表面固定连接,主体座1内贯穿固定连接有两个滑套5,滑套5内密封滑动连接有连接块6,两个连接块6分别与滑块4相对的两个侧壁固定连接,主体座1内开设有两个驱动腔7、两个功能腔8、两个泵气孔15、两个进气孔16和两个安装槽13,泵气孔15将对应的安装槽13与驱动腔7连通,进气孔16将对应的安装槽13与外界连通,安装槽13内密封滑动连接有泵块14,驱动腔7内密封滑动连接有驱动板11,驱动板11与驱动腔7内侧壁之间固定连接有若干第一弹簧12,主体座1内贯穿固定连接有两个第一管件9、第二管件10和两个第三管件17,第一管件9将对应的滑套5与功能腔8连通,第二管件10将对应的功能腔8与驱动腔7连通,第三管件17将对应的滑套5与驱动腔7连通,第二管件10内设置有第一电磁阀18,第一电磁阀18为常闭电磁阀,通电打开,其与plc控制电路连接,当发出换切模具指令时,可以在冲压装置44的冲压头向上运动的同时,使得第一电磁阀18通电,驱动板11与对应的连接块6之间填充有液压油,在冲压的过程中,随着冲压装置44不断地进行冲压,冲压时的冲击力使得主体座1向下运动一段距离后,再通过第三弹簧46向上运动,从而使得泵块14相对主体座1上下往复运动,通过泵块14的上下往复运动,不断地将外界空气泵入驱动腔7内,从而使得驱动板11靠近泵块14一侧的空间内的压强不断增大,而当需要换切模具时,装置发出指令,若需要换切右侧的模具,则右侧的第一电磁阀18通电打开,左侧同理,打开后由于驱动板11一侧蓄积有一定的压力,第一电磁阀18打开后,压力瞬间得到释放,从而使得驱动板11快速运动,将液压油由第二管件10、功能腔8、第一管件9泵入滑套5内,从而使得连接块6快速运动,带动滑块4快速运动,从而使得滑动板2带动冲压模具42快速运动,在冲压装置44还未向

下运动时,即完成模具的换切,从而使得在高速连续冲压过程中,不需要停机即可完成模具的快速换切,大大提高了加工效率。

17.快速换切机构还包括两个转动轴22,转动轴22与主体座1通过轴承贯穿转动连接,转动轴22位于功能腔8内的一段过盈配合有叶轮23,如图1所示,叶轮23具有六个叶片,每个叶片均与功能腔8的内侧壁密封滑动连接,从而使得液压油通过功能腔8后进入第一管件9内时,通过的液压油的量与叶轮23转动的角度相关,即叶轮23转动一定的角度,泵入滑套5内的液压油的量也为定值,二者具有对应关系,主体座1内开设有四个感应腔24,转动轴22两端贯穿延伸至对应的两个感应腔24内,转动轴22位于感应腔24内的一段通过杆件固定连接有两个导电棒26,感应腔24内顶壁与内底壁均固定连接有永磁体25,两个永磁体25的磁感线均指向转动轴22的圆心,主体座1内开设有两个控制腔27,控制腔27内滑动连接有金属板29,金属板29与控制腔27内侧壁之间固定连接有第二弹簧30,主体座1内设置有两个第一电磁铁28,控制腔27内侧壁固定连接有控制开关31,控制开关31按下后,即可使得对应边的第一电磁阀18断电,从而完成停止液压油的泵给,在泵液压油的过程中,当需要泵一定的液压油时,即需要使得滑动板2的运动距离为定值时,液压油的量一定,即使得叶轮23的转动角度一定,而叶轮23的转动角度也就是导电棒26的转动角度,从而使得导电棒26切割磁感线的路程一定,产生的电能一定,该电能刚好使得第一电磁铁28产生的磁吸力使得金属板29与控制开关31接触,从而使得第一电磁阀18关闭,从而使得每次换切时,滑动板2的运动距离均为定值,即使得换切后的模具与冲压装置44的冲压头保持正对,从而避免了现有技术中手动调节存在的误差,从而保证了连续生产加工的精度。

18.主体座1内开设有四个排气孔19,排气孔19将对应的驱动腔7与外界连通,其中两个排气孔19内设置有泄压阀20,另外两个排气孔19内设置有第二电磁阀21,第二电磁阀21为常闭电磁阀,通电打开,其与另一边的第一电磁阀18电连接,二者同时通电断电,从而使得另一边的第一电磁阀18打开进行泵液使得滑块4运动时,该边的第二电磁阀21也打开,从而使得该边的驱动板11可以自由运动,从而使得该边的液压油可以通过第三管件17回流至驱动腔7内,泄压阀20可以在压力达到一定值后自动打开,从而使得在泵块14不断向驱动腔7内泵入空气时,当泵入空气使得压力达到一定值后,泄压阀20即可打开,保证驱动腔7内的压力不会一直增大,仅储存够滑动板2运动的压力即可。

19.两个泵块14下表面共同固定连接有底座45,底座45与主体座1之间固定连接有若干第三弹簧46,通过第三弹簧46的设置,可以对冲击力进行初步的缓冲。

20.第一管件9、第二管件10、第三管件17、进气孔16、泵气孔15内均设置有单向阀,第一管件9内的单向阀仅允许液压油从功能腔8内进入滑套5内,第二管件10内的单向阀仅允许液压油由驱动腔7内进入功能腔8内,保证液压油仅能单向流通,避免回流,第三管件17内的单向阀仅允许液压油由滑套5内进入驱动腔7内,第三管件17用于液压油的回流,进气孔16内的单向阀仅允许空气从外界进入安装槽13内,泵气孔15内的单向阀仅允许空气从安装槽13内进入驱动腔7内。

21.泵气孔15内设置有缓冲力控制机构,缓冲力控制机构包括两个转动杆32,转动杆32与泵气孔15内侧壁通过轴承转动连接,转动杆32过盈配合有阻隔板33,阻隔板33与泵气孔15内侧壁密封滑动连接,阻隔板33的转动即可调节其迎气流的面积,从而调节泵块14的运动时,通过泵气孔15泵气的阻力,泵气孔15内顶壁与内底壁均开设有控制槽38,控制槽38

内滑动连接有磁性块37,两个阻隔板33相背一侧的侧壁均滑动连接有安装块35,安装块35侧壁通过销轴转动连接有控制杆36,控制杆36远离对应的安装块35的一端与对应的磁性块37固定连接,磁性块37的滑动即可调节阻隔板33的转动角度,从而调节阻力,主体座1内设置有四个第二电磁铁39,如图3所示,四个第二电磁铁39与四个磁性块37一一对应,且可以对其产生磁斥力,滑动板2上表面固定嵌设有三个力敏电阻41,力敏电阻41与第二电磁铁39通过导线连接,力敏电阻41的阻值随其所受力的变大而变小,从而使得在冲压过程中,冲压力越大,即可使得力敏电阻41的阻值越小,从而使得第二电磁铁39的磁力增大,第二电磁铁39对对应的磁性块37的磁斥力增大,从而使得对应的阻隔板33发生转动,增大其迎气流面积,减小气流通过面积,从而使得在受到冲击后,泵块14向泵气孔15内泵气的阻力增大,进而使得缓冲阻力可以根据冲击力的大小自动进行调节,起到更好的缓冲效果。

22.缓冲力控制机构还包括报警灯43,报警灯43与主体座1侧壁固定连接,阻隔板33侧壁固定连接有导电块40,位于同一个泵气孔15内的两个导电块40与报警灯43通过导线电连接,当两个导电块40接触时,报警灯43点亮,当冲压装置44对冲压模具42的冲压力达到主体座1所能承受的极限值时,此时力敏电阻41所受的压力大小较大,使得其阻值较低,第二电磁铁39的磁力则较大,此时通过磁力即可使得两个阻隔板33上的导电块40接触,使得报警灯43不断地闪烁,提示工作人员冲击力较大,需要及时调整,避免装置的损坏。

23.阻隔板33靠近磁性块37一侧的侧壁开设有连接槽34,安装块35通过连接槽34与对应的阻隔板33滑动连接,连接槽34与安装块35的截面均为t字型,t字形的连接槽34与安装块35的连接更加稳定,避免安装块35与阻隔板33的滑动连接分离。

24.本发明中,冲压时,随着原料不断地输送至冲压模具42上方,冲压装置44不断地上下运动,进行冲压,冲压的同时,冲击力使得主体座1向下运动,再在第三弹簧46的弹力下,向上运动,从而使得泵块14相对主体座1上下往复运动,通过进气孔16将空气抽入安装槽13内,再通过泵气孔15泵入驱动腔7内。

25.泵气的同时,通过第三弹簧46进行初步缓冲冲击力,同时,阻隔板33对泵气孔15进行一定的阻隔,使得泵气时受到一定的阻力,通过该阻力缓冲一定的冲击力,且冲击力的越大时,即可使得力敏电阻41的阻值越小,从而使得第二电磁铁39的磁力增大,第二电磁铁39对对应的所述磁性块37的磁斥力增大,从而使得对应的阻隔板33发生转动,增大其迎气流面积,减小气流通过面积,从而使得在受到冲击后,泵块14向泵气孔15内泵气的阻力增大,反之,冲击力越小时,阻隔板33的转动角度越小,其迎气流面积则越小,增大气流通过面积,使得泵气的阻力越小,进而使得缓冲阻力可以根据冲击力的大小自动进行调节。

26.当冲压装置44对冲压模具42的冲压力达到主体座1所能承受的极限值时,此时力敏电阻41所受的压力大小较大,使得其阻值较低,第二电磁铁39的磁力则较大,此时通过磁力即可使得两个阻隔板33上的导电块40接触,使得报警灯43不断地闪烁,提示工作人员冲击力较大,需要及时调整,避免装置的损坏。

27.空气泵入驱动腔7后,使得驱动板11靠近泵块14一侧的空间的气压不断增大,直至增大至泄压阀20的临界值时,泄压阀20打开,此时再向驱动腔7内泵气时,压力将维持在一定的值,当需要进行模具换切时,若需要换切右侧的模具,向装置发出指令,装置在上一个冲压动作完成后,冲压装置44向上运动的同时,使得右侧的第一电磁阀18通电打开,同时左侧的第二电磁阀21通电打开,此时由于右侧的第一电磁阀18打开,液压油可以由第二管件

10泵出,驱动板11一边所蓄积的压力瞬间得到释放,从而使得驱动板11快速运动,将液压油经过第二管件10、功能腔8、第一管件9泵入滑套5内,快速泵入的液压油使得滑套5内的连接块6快速运动,带动滑块4快速运动,从而使得滑动板2带动冲压模具42快速运动,从而使得右侧的冲压模具42运动至冲压装置44下方,同时左侧滑套5内的液压油由第三管件17泵入驱动腔7内,由于此时左侧的第二电磁阀21处于打开状态,左侧的驱动板11可以自由运动。

28.液压油泵出过程中,经过功能腔8时,由于需要冲压模具42运动至冲压装置44正下方时的距离一定,而距离与泵油的量有关,即使得泵有的量一定,当需要泵一定的液压油时,液压油的量一定,即使得叶轮23的转动角度一定,而叶轮23的转动角度也就是导电棒26的转动角度,从而使得导电棒26切割磁感线的路程一定,产生的电能一定,该电能刚好使得第一电磁铁28产生的磁吸力使得金属板29与控制开关31接触,从而使得右侧的第一电磁阀18与左侧的第二电磁阀21通电关闭,停止泵油,滑动板2停止运动,从而使得每次换切时,滑动板2的运动距离均为定值,即使得换切后的模具与冲压装置44的冲压头保持正对,从而避免了现有技术中手动调节存在的误差,保证加工精度。

29.模具换切完成后,加工一段时间后,当需要再次换切模具时,直接发生换切指令即可。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。