1.本发明涉及原油处理技术领域,具体而言,涉及脱除渣油中金属的方法、装置及应用。

背景技术:

2.渣油通常占原油质量的40%~50%。渣油中不但硫、氮含量高,胶质、沥青质所占比例大,粘度大,同时也富集了原油中绝大部分的镍、钒等重金属元素,是炼油过程中最难处理的部分。

3.目前炼厂加工渣油应用最多的技术是焦化工艺,但该工艺的轻质油收率较低。为提高炼厂经济效益,常常需要对渣油进行预处理,并结合催化裂化等工艺,提高轻质油收率。目前炼厂常见的渣油预处理技术有溶剂脱沥青和渣油加氢。溶剂脱沥青过程溶剂使用量大,装置能耗高,不是炼厂进行渣油预处理的首选方案。加氢工艺是渣油加工的技术发展方向。

4.目前渣油加氢的主要技术是固定床加氢处理,该工艺技术较为成熟,可广泛应用于渣油改质,并为催化裂化提供原料。但固定床加氢处理技术对渣油进料的金属含量有一定限制,这是因为渣油中富含的金属元素对渣油加工过程有很大影响,尤其是对催化剂的影响,如镍、钒、铁会使催化剂中毒,钠、钙会使催化剂减活,严重影响装置的正常运行。因此,开发渣油脱金属技术对渣油进行改质,能够有效提高渣油的综合利用价值。

5.目前对渣油改质的技术方案中,均添加了稀释溶剂,稀释溶剂能够降低渣油的粘度,促进胶质、沥青质与净化渣油的分离,然而净化后的渣油会与稀释溶剂混合,共同排出,常常需要在得到净化渣油混合物后,将净化渣油和稀释溶剂进行分离,大幅增加了系统能耗。

6.鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的在于提供一种脱除渣油中金属的方法、装置及应用。

8.本发明是这样实现的:

9.第一方面,本发明提供一种脱除渣油中金属的方法,将预加热后的渣油通入静电场中进行静电聚结处理,静电聚结处理包括在至少一个正电场和至少一个负电场中进行处理。

10.其中,正电场和负电场内施加的电场为直流电场,直流电场的电场强度为2000~25000v/cm。

11.第二方面,本发明提供一种脱除渣油中金属的装置,适用于如前述实施方式任一项的脱除渣油中金属的方法,包括静电罐,静电罐包括至少一个正电场罐和至少一个负电场罐,相邻的两个静电罐通过管道连通。

12.第三方面,本发明提供一种如前述实施方式任一项的脱除渣油中金属的方法或如

前述实施方式任一项的脱除渣油中金属的装置在渣油处理中的应用。

13.本发明具有以下有益效果:

14.本发明提供一种脱除渣油中金属的方法,该方法无需添加稀释溶剂,通过预加热和施加正、负电场处理渣油,利用渣油中不同含金属组分的带电特性,实现渣油中富含金属杂质的胶质、沥青质等极性组分的聚结、长大、沉降,渣油中大部分金属杂质随这些胶质、沥青质沉降、脱除,最终得到金属含量较低的净化渣油,从而实现渣油的脱金属处理,方法简单,设备能耗低。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

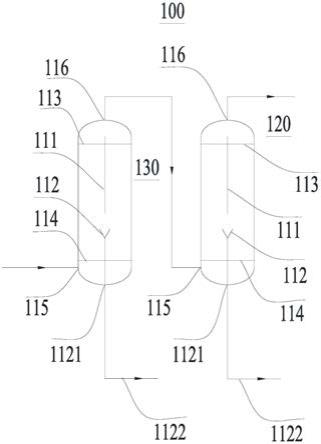

16.图1为实施例1提供的脱除渣油中金属的装置示意图。

17.图标:100-脱除渣油中金属的装置;111-电极;112-废油收集器;1121-废油排出口;1122-排料管;113-绝缘支架;114-油样分布器;115-原料进料口;116-出料口;120-正电极罐;130-负电极罐。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

19.渣油通常占原油质量的40%~50%,渣油中胶质、沥青质所占的比例较大,导致渣油的粘度较大。同时渣油中硫、氮含量高,也富集了原油中绝大部分的镍、钒等重金属元素,是炼油过程中最难处理的部分。

20.目前炼厂加工渣油应用最多的技术是焦化工艺,然而该工艺的轻质油收率较低,生成的石油焦价值低;汽油、柴油、焦化蜡油性质较差,后续加氢处理难度大;“三废”排放量大,治理“三废”投资及运行成本高。随着原油劣质化程度加剧,这些问题将愈发突出。

21.为提高炼厂经济效益,需对渣油进行预处理,提高轻质油收率。目前炼厂常见的渣油预处理技术均需添加稀释溶剂对渣油进行改质,稀释溶剂能够降低渣油的粘度,促进胶质、沥青质与净化渣油的分离,然而净化后的渣油会与稀释溶剂混合,共同排出,同样会影响净化渣油的品质,常常需要在得到净化渣油后,将净化渣油和稀释溶剂进行分离。

22.现有的渣油处理系统中,渣油的处理过程产生的能耗是必须的,然而由于稀释溶剂的使用,在渣油净化后还需对净化渣油和稀释溶剂进行分离,增加系统能耗。因此,如何提供一种系统能耗低,且渣油净化效率高的脱除渣油中金属的方法,是本领域亟须解决的技术难题。

23.第一方面,本发明提供一种脱除渣油中金属的方法,将预加热后的渣油通入静电场中进行静电聚结处理,静电聚结处理包括在至少一个正电场和至少一个负电场中进行处

理。

24.其中,正电场和负电场内施加的电场为直流电场,直流电场的电场强度为2000~25000v/cm。

25.该方法采用静电聚结技术,利用渣油中含金属组分的带电特性,通过施加电场,可以使渣油中富含金属元素的胶质、沥青质等极性组分被极化并移动,实现渣油的脱金属。通过预加热渣油,提升渣油温度在一定程度上能够降低渣油黏度,便于被极化组分的移动、聚结、沉降,从而实现渣油中含金属组分的脱除,降低渣油中金属含量。

26.由于渣油中含量较多且主要影响渣油后续利用价值的金属杂质为镍、钒、铁、钙,本发明通过使用静电聚结处理脱除渣油中的金属杂质。利用镍、钒大多集中在沥青质组分中,而沥青质组分天然带正电的特性,使得在负电场内,渣油中富含镍、钒的沥青组分向负电极方向移动、聚集、长大,再沿负电极周围向下沉降,与渣油分离;同时,利用铁、钙大多集中在胶质组分中,而胶质组分天然带负电的特性,使得在正电场内,渣油中富含铁、钙的胶质组分向正电极方向移动、聚集、长大,再沿正电极周围向下沉降,与渣油分离,至此完成渣油中金属杂质的脱除。

27.需要说明的是,静电聚结处理可以先在正电场中脱除渣油中的铁、钙杂质,然后再在负电场中脱除渣油中的镍、钒杂质;也可以先在负电场中脱除渣油中的镍、钒杂质,然后再在正电场中脱除渣油中的铁、钙杂质,本发明对金属杂质的脱除顺序不做限定,只要有至少一个正电场和至少一个负电场即可。

28.在可选的实施方式中,静电聚结处理可以在一个正电场和一个负电场中发生,以脱除渣油中的金属杂质。

29.在其他实施方式中,也可根据渣油的具体性质安排静电聚结反应的次数。例如渣油中的金属杂质无法经一次正电场和一次负电场脱除完全时,可以使渣油再次或多次进入正电场和/或负电场中进行反应,以使渣油中的金属杂质脱除完全。由于本发明是根据渣油中富含金属杂质的胶质、沥青质组分的带电性质脱除渣油中的金属杂质,因此,可以具体监测渣油中各金属杂质的含量,以确定渣油是否需要返回正电场和/或负电场再次脱金属,因此,本发明提供的脱除渣油中金属的方法具有较佳的灵活性。

30.本发明提供的脱除渣油中金属的方法无需添加稀释溶剂,通过预加热和施加正、负电场处理渣油,实现渣油中富含金属杂质的胶质、沥青质等极性组分的聚结、长大、沉降,渣油大部分金属杂质随这些胶质、沥青质脱除,最终得到金属含量较低的净化渣油,从而实现渣油的脱金属处理,方法简单,设备能耗低。

31.在可选的实施方式中,通过直流电场在高压电下聚结渣油中的金属杂质,可以加速含金属组分在电场的作用下的移动、聚结、长大和沉降,直流电场的电场强度为3000~15000v/cm。

32.在可选的实施方式中,为了保证富含金属杂质的组分能够完成在电极方向上的移动、聚集、长大和沉降,提高金属杂质的脱除率,静电聚结反应的时间为1~5h,优选为2~3h。

33.在可选的实施方式中,为了降低渣油的粘度,促进渣油中含金属组分在电场的作用下移动、聚结、长大和沉降,强化渣油中金属的脱除效果,预加热的温度为100~365℃,优选为150~365℃,更优选为150~300℃。

34.此外,本发明控制预加热的温度和预加热的时间在上述范围内,是由于渣油中芳烃含量较高,当预处理温度过高或预处理时间过长时,渣油容易发生结焦,严重影响渣油的品质。然而预处理温度过低或预处理时间过短时,渣油中的胶质和沥青质等重质组分黏度较大,不易移动,影响静电聚结反应的效果。因此,将预加热的温度和预加热的时间控制在上述范围内,可以在降低渣油黏度的同时不使渣油生焦。

35.第二方面,本发明提供一种脱除渣油中金属的装置,适用于如前述实施方式任一项的脱除渣油中金属的方法,包括静电罐,静电罐包括至少一个正电场罐和至少一个负电场罐,相邻的两个静电罐通过管道连通。

36.该装置通过提供至少一个正电场罐和至少一个负电场罐处理渣油,使渣油经过正电场罐时,使富含铁、钙杂质的组分向正电极方向移动、聚集、长大和沉降,以脱除渣油中的铁、钙杂质,在渣油经过负电场罐时,使富含镍、钒杂质的组分向负电极方向移动、聚集、长大和沉降,脱除渣油中的镍、钒杂质。

37.在可选的实施方式中,正电场罐可以为1个或多个,负电场罐也可以为1个或多个。多个正电场罐和负电场罐之间可交替连接,也可以先连接多个正电场罐再连接多个负电场罐。

38.在可选的实施方式中,装置内的正电场罐和负电场罐顺序可根据需要调整,例如可以是正电场罐在前,负电场罐在后,经正电场罐处理后的渣油沿管道流入负电场罐中再次处理;也可以是负电场罐在前,正电场罐在后,经负电场罐处理后的渣油沿管道流入正电场罐中再次处理。

39.在可选的实施方式中,静电罐上开设有原料进料口和出料口,用于输入和排出渣油。

40.较佳地,原料进料口和净化渣油出料口分别设置于静电罐相对的两端,使得渣油完整地通过电场区域,以促进渣油中金属杂质的脱除。例如将原料进料口设置于静电罐的下方,则出料口可以设置于静电罐的上方,只要能实现渣油与含金属杂质组分的分离即可,本发明对此不做限定。

41.在可选的实施方式中,静电罐还包括电极和废油收集器,电极与废油收集器对应间隔设置,且电极设置于废油收集器上部,以使电极上吸附、沉积的富含金属杂质组分流入废油收集器,排出静电罐。

42.可以理解的是,电极与废油收集器对应间隔设置是指电极与废油收集器成套配置,且电极安装位置的延长线延伸至废油收集器内,以确保在电极周围吸附、沉积的富含金属杂质的组分能够沿电极沉降,并完全被废油收集器收集,但电极与废油收集器不直接接触,防止导通。

43.需要说明的是,电极和废油收集器的结构不局限于本发明中所提到的结构,只要能够实现渣油中富含金属杂质的组分受电极影响发生聚结、长大和沉降即可,本发明对其具体结构不做限定。

44.在可选的实施方式中,废油收集器远离电极的一端还设置有废油排出口,用于排出废油收集器内收集的富含金属杂质的组分。具体地,废油收集器下部连接有排料管,通过排料管将废油收集器内的油样导出至废油排出口,且废油收集器通过排料管与静电罐体相连、接地,以保证静电罐内的渣油脱金属处理过程安全进行。

45.在可选的实施方式中,静电罐还包括绝缘支架,电极安装于绝缘支架上,以固定电极,并将电极与静电罐体绝缘。

46.较佳地,电极悬挂于静电罐内部,并通过绝艳吊挂支架固定。在一些实施方式中,绝缘支架安装于静电罐的上方,电极悬挂于绝缘支架上并位于静电罐的中心位置沿静电罐的轴向向下延伸,以保证实现电极对周围渣油的静电聚结作用。

47.在其他实施方式中,绝缘支架安装于静电罐的上方,电极也可以悬挂于绝缘支架上,但可以偏离静电罐的中心位置,只要能够实现电极对周围渣油的静电聚结作用即可,本发明对此不做限定。

48.在可选的实施方式中,静电罐还包括油样分布器,油样分布器设置于原料进料口与出料口之间靠近原料进料口的一端,用于均匀分散进料。例如,原料进料口设置于静电罐下方时,油样分布器设置于原料进料口上方,电极下方。

49.第三方面,本发明提供一种如前述实施方式任一项的脱除渣油中金属的方法或如前述实施方式任一项的脱除渣油中金属的装置在渣油处理中的应用。

50.以下结合实施例对本发明的特征和性能作进一步的详细描述。

51.实施例1

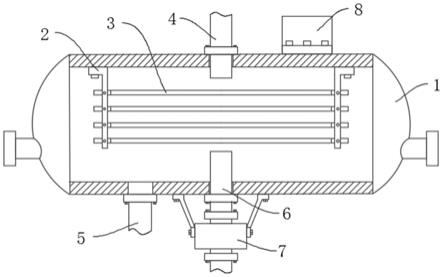

52.请参照图1,本实施例提供一种脱除渣油中金属的装置100,包括两个静电罐,每个静电罐均包括电极111、废油收集器112、绝缘支架113和油样分布器114。

53.每个静电罐上均开设有原料进料口115和出料口116,用于输入和排出渣油。具体地,原料进料口115和出料口116分别设置于静电罐相对的两端,以促进渣油与富含金属杂质组分的彻底分离。

54.在本实施例中,原料进料口115设置于静电罐的下方,出料口116设置于静电罐的顶部。在其他实施例中也可更换原料进料口115与出料口116的位置,只要能实现渣油与含金属杂质组分的分离即可,本发明对此不做限定。

55.进一步地,静电罐内的电极111和废油收集器112对应间隔设置,且电极111设置于废油收集器112上方。

56.具体地,电极111安装位置的延长线延伸至废油收集器112内,以确保从电极111上富集、沉积的富含金属杂质的组分能够沿电极沉降并完全被废油收集器112收集,但电极111与废油收集器112不直接接触。

57.更进一步的,废油收集器112远离电极111的一端还设置有废油排出口1121,用于排出废油收集器112内收集的富含金属杂质的组分。废油收集器112通过废油排出口1121与排料管1122连通,并与静电罐罐壁共同接地,以保证静电罐内的渣油脱金属处理过程安全进行。

58.在本实施例中,绝缘支架113安装于静电罐的上方,电极111安装于绝缘支架113上,以固定电极111。

59.具体地,电极111悬挂于绝缘支架113上并位于静电罐的中心位置沿静电罐的轴向向下延伸,以实现电极111对周围渣油的静电聚结作用。

60.在其他实施例中,绝缘支架113、电极111和废油收集器112的位置也可以常规设置,只要能够实现电极111对周围渣油的静电聚结作用,且富含金属杂质的组分能够流入废油收集器112即可,本发明对此不做限定。

61.在本实施例中,静电罐内的油样分布器114设置于原料进料口115上方,用于均匀分散进料。

62.具体地,在本实施例中。两个静电罐分别为正电极罐120和负电极罐130。负电极罐130的出料口116与正电极罐120的原料进料口115连接,用于将负电极罐130中处理后的渣油输送至正电极罐120处理。

63.正电极罐120和负电极罐130的区别仅在于对电极111所施加的电压不同,对负电极罐130的电极111施加的是负高压电,对正电极罐120的电极111施加的是正高压电。

64.本实施例提供的一种脱除渣油中金属的装置100,其工作流程如下:

65.将预加热后的渣油从负电极罐130的原料进料口115输入,通过油样分布器114在负电极罐130底部均匀分散进料,对负电极罐130中的电极111施加负高压电,罐底均匀分布的渣油在负电场的作用下,渣油中富含镍、钒杂质的沥青组分向电极111方向移动、聚集、长大,并沿电极111向下沉降,从电极111底部进入废油收集器112,再经废油收集器112的废油排出口1121排出,剩余的渣油从负电极罐130顶部的出料口116沿管道流入正电极罐120中,从正电极罐120的原料进料口115进入,剩余渣油在正电极罐120的底部经油样分布器114分散均匀,对正电极罐120中的电极111施加正高压电,罐底均匀分布的剩余渣油在正电场的作用下,渣油中富含铁、钙杂质的胶质组分向电极111方向移动、聚集、长大,并沿电极111向下沉降,从电极111底部进入废油收集器112,再经废油收集器112的废油排出口1121排出,净化后的渣油从正电极罐120顶部的出料口116排出利用。

66.经计算,该装置的能耗约为154kj/kg。

67.实施例2

68.本实施例提供一种脱除渣油中金属的方法,应用于实施例1的装置,包括将渣油加热至130℃,得到预加热后的渣油,将预加热后的渣油依次通入负电场和正电场中进行脱金属处理,得到净化渣油。

69.其中,负电场和正电场均为直流电场,且电场强度均为15000v/cm,预加热后的渣油在正电场和负电场内的停留时间均为1h。

70.实施例3

71.本实施例提供一种脱除渣油中金属的方法,应用于实施例1的装置,包括将渣油加热至180℃,得到预加热后的渣油,将预加热后的渣油依次通入负电场和正电场中进行脱金属处理,得到净化渣油。

72.其中,负电场和正电场均为直流电场,且电场强度均为15000v/cm,预加热后的渣油在正电场和负电场内的停留时间均为1h。

73.实施例4

74.本实施例提供一种脱除渣油中金属的方法,应用于实施例1的装置,包括将渣油加热至250℃,得到预加热后的渣油,将预加热后的渣油依次通入负电场和正电场中进行脱金属处理,得到净化渣油。

75.其中,负电场和正电场均为直流电场,且电场强度均为5000v/cm,预加热后的渣油在正电场和负电场内的停留时间均为3h。

76.实施例5

77.本实施例提供一种脱除渣油中金属的方法,应用于实施例1的装置,包括将渣油加

热至250℃,得到预加热后的渣油,将预加热后的渣油依次通入负电场和正电场中进行脱金属处理,得到净化渣油。

78.其中,负电场和正电场均为直流电场,且电场强度均为15000v/cm,预加热后的渣油在正电场和负电场内的停留时间均为5h。

79.实施例6

80.本实施例提供一种脱除渣油中金属的方法,应用于实施例1的装置,包括将渣油加热至250℃,得到预加热后的渣油,将预加热后的渣油依次通入负电场和正电场中进行脱金属处理,得到净化渣油。

81.其中,负电场和正电场均为直流电场,且电场强度均为15000v/cm,预加热后的渣油在正电场和负电场内的停留时间均为3h。

82.对比例1

83.本对比例提供了一种脱除渣油中金属的装置,其与实施例1不同之处在于,在渣油预加热后向渣油中加入稀释溶剂,所用剂油质量比为2,混合物料通入静电罐开始分离渣油中的含金属组分,仅采用一级静电罐。静电罐的出料口116和废油排出口1121的物料分别为净化渣油与稀释溶剂的混合物、废油与稀释溶剂的混合物,将两股物料输送至溶剂分离系统进行溶剂分离、回收,以得到净化渣油、废油和稀释溶剂。计算其能耗约为543kj/kg。

84.试验例1

85.采用电感耦合等离子体质谱(icp-ms)法对实施例2~6所得到的净化渣油中金属含量进行检测,检测的实验结果如表1所示。

86.表1净化渣油中的金属含量

[0087][0088]

上述实验结果表明,本发明提供的一种脱除渣油中金属的方法,在较优条件下,原始渣油中的总金属含量从423.8μg/g降低至132.1μg/g,总金属脱除率为68.8%,其中镍、钒含量分别从57.6μg/g和213.0μg/g降低至22.8μg/g和78.6μg/g。本发明不添加稀释溶剂也能实现渣油的脱金属处理,使渣油中的金属含量大福降低,提高渣油的品质。

[0089]

综上所述,本发明提供的一种脱除渣油中金属的方法无需添加稀释溶剂,通过预加热和施加正、负电场处理渣油,实现渣油中胶质、沥青质等极性组分的聚结、长大、沉降,将渣油中的饱和分、芳香分与胶质、沥青质分离开,渣油中含金属的组分随胶质、沥青质脱除,最终得到金属含量较低的净化渣油,从而实现渣油的脱金属处理,该方法操作简单,设备的能耗低,可提高炼厂的经济效益。

[0090]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。