1.本发明涉及火力发电技术领域,尤其涉及一种避免电厂高温阀门卡涩的方法。

背景技术:

2.火力发电厂的高温阀门在运行过程中进行开合动作时会发生卡涩,尤其是超临界及超超临界机组,卡涩情况更加严重。究其原因,是由于在阀门在高温蒸汽条件下运行,部件抗蒸汽氧化能力不足,导致氧化皮的形成和剥落。其中门杆及套筒上形成的氧化皮膨胀或剥落聚集,填充了门杆和套筒的间隙,使得阀门开合动作卡涩,给机组安全稳定运行造成巨大威胁。

技术实现要素:

3.本发明的目的是提供一种避免电厂高温阀门卡涩的方法,避免高温阀门由于氧化皮阻塞造成卡涩。

4.本发明提供了一种避免电厂高温阀门卡涩的方法,采用热浸渗铝工艺对门杆及套筒内壁进行渗铝,在门杆及套筒内壁表面形成一层0.02~0.04mm厚的均匀铁-铝合金层。

5.进一步地,具体包括如下步骤:

6.步骤一:对高温阀门进行解体;

7.步骤二:取出高温阀门的阀杆与套筒;

8.步骤三:对阀杆外表面及套筒与阀杆接触的筒内壁表面使用砂纸进行机械打磨清理,露出光亮的金属基体;

9.步骤四:对阀杆外表面进行渗铝操作,包括:

10.仅对门杆与套筒接触部位及两端各延伸50mm范围内渗铝操作;

11.对有孔位置,包括排汽孔、平衡孔进行封堵;

12.对应力集中部位,包括开孔、变截面、退刀槽部位采取措施避免渗铝;

13.渗铝加热方式采用中频感应加热;

14.表面温度控制在加热时开始向奥氏体转变的温度以下;

15.渗铝完成后清除表面的镀铝层;

16.步骤五:对套筒的筒内壁表面进行渗铝操作,控制渗铝层厚度为0.02~0.04mm;

17.步骤六:对高温阀门进行重装配,装配过程中避免门杆与套筒硬磕碰破坏渗铝层。

18.借由上述方案,通过避免电厂高温阀门卡涩的方法,具有如下技术效果:

19.1)通过对门杆及套筒内壁进行渗铝后在表面形成一层非常薄的铁-铝合金层,大幅提高了材料的抗高温氧化性能,大大降低了氧化皮生成速率,能够避免氧化皮过厚导致的剥落,使得阀门原始设计间隙满足阀门开合动作需求。

20.2),将合金层厚度控制在0.02~0.04mm范围内,避免由于抗高温氧化合金层硬度高,性能较脆,影响门杆、套筒的机械性能。

21.3)采用渗铝速度快的热浸渗铝工艺,避免由于渗铝工艺需要加热到很高温度,影

响门杆的组织和机械性能。

22.4)渗铝操作避开孔、变截面、退刀槽等应力集中部位,以免产生裂纹源,在运行中扩展断裂。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

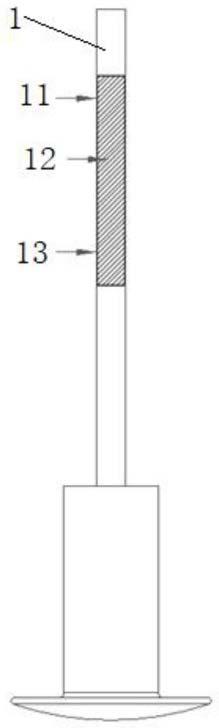

24.图1是本发明门杆的渗铝区域长度确定示意图。

具体实施方式

25.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

26.本实施例提供了一种避免电厂高温阀门卡涩的方法,其特征在于,采用热浸渗铝工艺对门杆及套筒内壁进行渗铝,在门杆及套筒内壁表面形成一层0.02~0.04mm厚的均匀铁-铝合金层。具体步骤如下:

27.步骤一:对高温阀门进行解体;

28.步骤二:取出高温阀门的阀杆与套筒;

29.步骤三:对阀杆外表面及套筒与阀杆接触的筒内壁表面使用砂纸进行机械打磨清理,露出光亮的金属基体,如必要,可对表面除油清洗;

30.步骤四:对阀杆外表面进行渗铝操作,包括:

31.仅对门杆与套筒接触部位及两端各延伸50mm范围内渗铝操作;

32.对有孔位置,包括排汽孔、平衡孔进行封堵;

33.对应力集中部位,包括开孔、变截面、退刀槽部位采取措施避免渗铝;

34.渗铝加热方式采用中频感应加热;

35.表面温度控制在ac1(加热时开始向奥氏体转变的温度)以下;

36.渗铝完成后清除表面的镀铝层;

37.步骤五:对套筒的筒内壁表面进行渗铝操作,控制渗铝层厚度为0.02~0.04mm;

38.步骤六:对高温阀门进行重装配,装配过程中避免门杆与套筒硬磕碰破坏渗铝层。

39.渗铝操作工艺应能均匀渗铝;门杆的渗铝范围应为阀门开启与关闭时门杆在套筒内的行程区域两端各延伸50mm,如图1所示,1为门杆,11为阀门关闭时门杆与套筒上端接触位置,12为渗铝区(阴影区域),13为阀门打开时门杆与套筒下端接触位置;套筒与门杆接触的内壁应全部渗铝。

40.该避免电厂高温阀门卡涩的方法具有如下技术效果:

41.1)通过对门杆及套筒内壁进行渗铝后在表面形成一层非常薄的铁-铝合金层,大幅提高了材料的抗高温氧化性能,大大降低了氧化皮生成速率,能够避免氧化皮过厚导致的剥落,使得阀门原始设计间隙满足阀门开合动作需求。

42.2),将合金层厚度控制在0.02~0.04mm范围内,避免由于抗高温氧化合金层硬度高,性能较脆,影响门杆、套筒的机械性能。

43.3)采用渗铝速度快的热浸渗铝工艺,避免由于渗铝工艺需要加热到很高温度,影

响门杆的组织和机械性能。

44.4)渗铝操作避开孔、变截面、退刀槽等应力集中部位,以免产生裂纹源,在运行中扩展断裂。

45.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

技术特征:

1.一种避免电厂高温阀门卡涩的方法,其特征在于,采用热浸渗铝工艺对门杆及套筒内壁进行渗铝,在门杆及套筒内壁表面形成一层0.02~0.04mm厚的均匀铁-铝合金层。2.根据权利要求1所述的避免电厂高温阀门卡涩的方法,其特征在于,具体包括如下步骤:步骤一:对高温阀门进行解体;步骤二:取出高温阀门的阀杆与套筒;步骤三:对阀杆外表面及套筒与阀杆接触的筒内壁表面使用砂纸进行机械打磨清理,露出光亮的金属基体;步骤四:对阀杆外表面进行渗铝操作,包括:仅对门杆与套筒接触部位及两端各延伸50mm范围内渗铝操作;对有孔位置,包括排汽孔、平衡孔进行封堵;对应力集中部位,包括开孔、变截面、退刀槽部位采取措施避免渗铝;渗铝加热方式采用中频感应加热;表面温度控制在加热时开始向奥氏体转变的温度以下;渗铝完成后清除表面的镀铝层;步骤五:对套筒的筒内壁表面进行渗铝操作,控制渗铝层厚度为0.02~0.04mm;步骤六:对高温阀门进行重装配,装配过程中避免门杆与套筒硬磕碰破坏渗铝层。

技术总结

本发明涉及一种避免电厂高温阀门卡涩的方法,采用热浸渗铝工艺对门杆及套筒内壁进行渗铝,在门杆及套筒内壁表面形成一层0.02~0.04mm厚的均匀铁-铝合金层。本发明通过对门杆及套筒内壁进行渗铝后在表面形成一层非常薄的铁-铝合金层,大幅提高了材料的抗高温氧化性能,大大降低了氧化皮生成速率,能够避免氧化皮过厚导致的剥落,使得阀门原始设计间隙满足阀门开合动作需求;将合金层厚度控制在0.02~0.04mm范围内,避免由于抗高温氧化合金层硬度高,性能较脆,影响门杆、套筒的机械性能;采用渗铝速度快的热浸渗铝工艺,避免由于渗铝工艺需要加热到很高温度,影响门杆的组织和机械性能;渗铝操作避开应力集中部位,以免产生裂纹源,在运行中扩展断裂。在运行中扩展断裂。在运行中扩展断裂。

技术研发人员:王晓春 谢云峰 刘会平 刘长福 谌康 郭德瑞 高凯 董树青 杜双明

受保护的技术使用者:中国大唐集团科学技术研究院有限公司火力发电技术研究院

技术研发日:2021.12.28

技术公布日:2022/5/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。