1.本技术属于金属材料表面强化技术领域,具体涉及一种类球体多向冲击强化方法和装置。

背景技术:

2.运行在高速、高载荷和交变载荷等工况下的零件,经常遭受负载环境下带来的疲劳破坏,成为工业设备使用过程中的安全隐患。对这些零件的高效优质的表面强化处理,提升疲劳强度,已成为生产企业提高产品质量的关键。

3.目前,喷丸工艺是工程领域广泛应用的一种表面形变强化方法。喷丸强化是通过将大量的球状金属材料喷射冲击到工件的材料表面,使材料表面塑性形变,产生残余压应力层,从而在工作状态下抵消或减少拉应力的有害作用,降低疲劳裂纹的扩展倾向,进而提高疲劳强度的一种传统强化方法。

4.虽然喷丸因工艺简单、易于实现,在工程领域得到广泛的应用,但同时存在以下的不足:

5.1)喷丸过程中对被强化材料的施力方向是单一的。钢丸对工件的撞击产生冲击力,其对工件的施力方向是单一的,方向近似的垂直于工件表面。在这一单一方向的冲击力作用下,材料在工件表面深度方向上自然地产生一个近球形的塑性形变区,在材料的表面区域塑性变形量较小。

6.2)喷丸强化处理后,材料表面的残余压应力值较小,强化效果受到局限。由于表层塑性变形量不足,导致喷丸力卸载后,材料表面的残余压应力值小,使残余压应力抑制疲劳裂纹的功效受限。材料裂纹的开始、产生和扩展大多发生在材料的表面或亚表面,因此较小的材料表面残余压应力会造成材料在工作载荷下疲劳寿命短,强化效果不理想。

技术实现要素:

7.本技术的目的在于克服上述不足之处,提供一种类球体多向冲击强化方法和装置。应用该方法和装置除了能够在金属材料表面施加垂直方向上的力,而且还会与金属表面产生不同方向上的切向外推力,促使在材料的表面和亚表面形成近圆锥台形的塑性形变区。在本技术的类球体多向冲击装置的连续撞击下,金属材料表面产生的圆锥台形的塑性变形区,比单纯的球体冲击工件产生的近球形塑性形变区产生更大的残余压应力层,此应力层能有效阻止裂纹的萌生或扩展,提高材料的疲劳寿命和抗应力腐蚀能力。使用本技术的类球体多向冲击装置时,只需对它施加一定的初速度,不需要额外的工装设备即可作业,具有使用方便的特点。

8.本技术的技术方案是对工件加工过程中施加垂直冲击力和若干外推力的多个方向的力的作用,从而提高材料的疲劳寿命,具体方案如下:

9.本技术提供一种类球体多向冲击强化方法,通过类球体多向冲击装置对金属材料施加垂直于材料表面的锤击力的同时提供材料表面上力作用点切平面内若干方向的外推

力,在这些力的综合作用下,使材料表层产生塑性变形,变形后在材料表面形成残余压应力层,该压应力层的存在将延缓疲劳裂纹的产生和扩展,从而提高零部件的疲劳寿命。

10.另一方面,本技术提供一种类球体多向冲击强化装置,本装置主要由内弹、上球壳、下球壳、弹性体、内六角螺母、斜销、施力体、螺栓和弹簧垫圈组成。内弹设计有半球形凹槽,通过它与施力体紧固连接,由四十八个形状尺寸和材料都相同的施力体组成对金属材料的强化装置,内弹、上球壳、下球壳和斜销间由弹性体填充,内六角螺母连接上球壳和下球壳。

11.本技术与已有技术相比具有以下优点:

12.本技术的金属材料表面强化方法克服了喷丸强化对材料表面的施力只是单方向的缺点,对材料能够同时提供垂直于材料表面的锤击力和切平面内若干方向的外推力,在冲击力相同时产生比喷丸强化更大的材料表层残余压应力。

附图说明

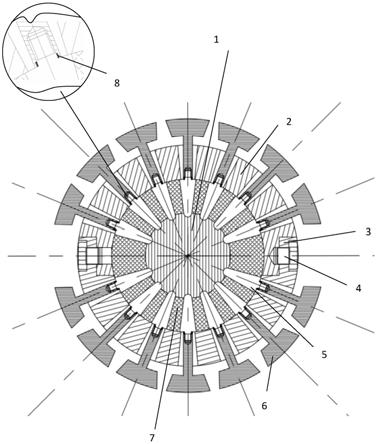

13.图1:一种类球体多向冲击强化装置的剖视图,

14.其中:

15.1-内弹;2-上球壳;3-下球壳;4-内六角螺钉;5-斜销;6-施力体;7-弹性体;8-弹簧垫圈。

16.图2是喷丸强化塑性形变区示意图。用于说明喷丸强化形成的塑性形变区(剖面线部分),呈近球形的塑性形变区中,a区域材料的塑性形变量受限,喷丸力卸载后材料表面的残余压应力不足。

17.图3是本技术提供的类球体多向冲击强化方法和装置形成的塑性形变区示意图。图中,剖面线区域为用本技术的强化方法形成的塑性形变区,呈近圆锥台形。近圆锥台形的塑性形变区相比图2的近球形的塑性形变区,表面材料的水平面内的塑性变形量增加,多向力卸载后材料表面的残余压应力比单向施力的喷丸方法更大。

18.图4:一种类球体多向冲击强化装置的整体三维轴测图。

19.图5:一种类球体多向冲击强化装置的施力体部分的三维轴测图

20.图6:一种类球体多向冲击强化装置的斜销部分的三维轴测图

21.图7:一种类球体多向冲击强化装置的施力体、弹簧垫圈和斜销的组合体的三维轴测图

22.图8:一种类球体多向冲击强化装置的上球壳部分的三维轴测图

23.图9:一种类球体多向冲击强化装置的下球壳部分的三维轴测图

24.图10:一种类球体多向冲击强化装置的内弹部分的三维轴测图

具体实施方式

25.为了更好地理解本技术的技术方案,下面结合附图作进一步描述:

26.如图1所示,本技术的强化装置包括内弹1、上球壳2、下球壳3、内六角螺钉4、斜销5、施力体6、弹性体7、弹簧垫圈8等。

27.如图1和图7所示,本技术的强化装置的斜销5和施力体6通过螺纹连接紧固在一起,每个斜销5和施力体6之间放置一个弹簧垫圈8,斜销5、施力体6和弹簧垫圈8形成一个组

合体。弹簧垫圈8起到本技术的装置在长时间工作过程中,防止斜销5和施力体6之间的螺纹连接由于振动而出现松动的作用。

28.如图1和图10所示,斜销5、施力体6和弹簧垫圈8形成的组合体贯穿上球壳2或下球壳3并与内弹1连接,内弹1需预先加工出半球形凹坑以便与斜销5的半球状前端突出紧密连接。

29.如图1所示,施力体6与上球壳2或下球壳3的圆锥形通孔壁之间预留有3-7mm的间隙。

30.内六角螺钉4连接紧固上球壳2和下球壳3,本技术装置共设置有四个内六角螺钉4和对应的螺钉孔,其中,在上球壳2的螺钉孔中一个是通孔(如图1左侧螺钉孔),其余三个为盲孔。

31.弹性体3通常由硬橡胶制成,为便于装配和提高弹性体3的成型加工精度,本技术装置在装配时,将除了弹性体3和一个拧到螺纹通孔的内六角螺钉4之外的其它零件预先装配在一起,然后通过预留的螺纹通孔将熔融的橡胶注射到本技术装置的腔体中一次成型,待橡胶冷却凝固后,再拧紧与螺纹通孔紧固连接的那个内六角螺钉4。

32.需要说明的是,在本技术的描述中,术语“上”“下”“左”“右”“水平”等指示的方向和位置关系的术语是基于附图所示的方向和位置关系,这仅仅是为了便于描述。

33.下面对本技术的强化装置的工作原理及工作过程进一步详细说明:

34.本技术的强化装置安装在抛出设备上,抛出设备将本技术的类球体多向冲击强化装置以一定的初速度发射到工件表面进行冲击。

35.当本技术的类球体多向冲击强化装置以一定的速度接触到工件表面时,由于施力体6与上球壳2或下球壳3的圆锥形通孔壁之间预留有3-7mm的间隙,施力体6在冲击力的作用下有一部分力克服弹性体3的弹力在该间隙发生侧向移动,产生对材料表面的外推作用力。

36.在实际强化工作过程中,抛射大量的类球体多向冲击装置冲击到工件表面,直至冲击覆盖到整个工件表面。材料的强化工作完成后,类球体装置可回收重复利用。

37.当本技术的强化装置开始工作时,首先强化装置在如图1所示位置向下运动;

38.当施力体6接触到工件后,施力体6就对被强化工件产生了锤击力;

39.当工件受到施力体6锤击时,由于力的作用是相互的,施力体6也会受到一定程度的锤击力,这个力传导给弹性体7造成其挤压变形,施力体6在圆锥形通孔壁之间的间隙发生侧向移动,产生水平方向的外推力。

40.需要说明的是,每个类球体多向冲击装置冲击强化工件表面时,可能有一个或多个施力体对工件产生力的作用,但无论哪种情况,施力体都会产生外推现象,不影响最终的强化效果。

41.冲击力卸除后,在弹性体7的弹力作用下使施力体6回复到原位。

42.逐步增大类球体多向冲击装置的抛出速度,工件表面受到的垂直锤击力和水平方向的外推力就不断增大,直到符合要求为止。

43.需要说明的是材料表面上力作用点切平面内的外推力可以有若干个方向,取决于施力体的个数。所有施力体组装在一起组成对工件施加外力的工具。本实用例采用了六十个施力体,但本技术的保护范围不局限于具体的施力体的个数,凡采用用本技术的方法产

生若干方向外推摩擦力的技术方案都落入本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。