1.本发明涉及汽车悬架弹簧钢技术领域,尤其涉及一种高强韧性汽车悬架弹簧钢及其生产方法。

背景技术:

2.55sicr弹簧钢为si~cr系弹簧钢,主要用于制作汽车悬架簧,是目前用于制作汽车悬架簧用途所使用的最广泛钢种,该钢具有优良的疲劳性能和抗弹性减退性能。

3.目前在工业生产过程中,该钢盘条经拉拔、热处理后制成的油淬火回火钢丝的抗拉强度根据生产工艺不同,强度分别可以达到1800mpa级(1750mpa~1850mpa)、1900mpa级(1850mpa~1950mpa)和2000mpa级(1950mpa~2050mpa)。

4.然而,在2000mpa油淬火回火悬架弹簧钢丝的实际生产过程中,如果用于制作钢丝的盘条原料心部存在一定程度的中心偏析,钢丝经拉拔、热处理后钢丝心部会存在回火不充分组织,最终导致钢丝的强度能够达到要求,但是面缩率达不到技术要求(≥40%),即强度有余韧性不足的质量问题。

5.为了解决该质量问题,从事本行业内的技术人员通常采用降低钢丝的走线速度和/或提高回火温度的办法来消除中心回火不充分组织,进而提高面缩率。但是上述办法会牺牲强度,最终导致钢丝强度降低,从而达不到2000mpa级钢丝的技术标准要求。

技术实现要素:

6.为了克服现有技术的不足,本发明提供一种高强韧性汽车悬架弹簧钢及其生产方法,不但具有优异的高强韧力学性能,还具有低成本和低脱碳、高表面质量、高纯净度以及优异的疲劳性能。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种高强韧性汽车悬架弹簧钢,其化学成分按重量百分比为:

9.c:0.5%~0.6%,si:1.2%~1.6%,mn:0.60%~0.9%,cr:0.6%~0.9%,v:0.01%~0.3%,p≤0.015%,s≤0.015%,ti≤0.0015%,全铝:0.0005%~0.0050%,全氧:≤0.0025%,n≤0.0050%,不可避免的杂质小于0.1%,其余为铁。

10.一种高强韧性汽车悬架弹簧钢的生产方法,具体包括如下步骤:

11.1)高炉铁水预处理脱硫,脱硫后钢水中s含量≤0.002%,ti含量≤0.030%,铁水温度≥1320℃;

12.2)转炉采用高碳出钢,转炉冶炼终点碳含量大于0.3%,转炉终点温度控制在1600℃以上;

13.3)转炉采用双渣法冶炼,转炉终点p含量≤0.007%;

14.4)转炉出钢后采用无铝脱氧的钢种涮罐或使用帘线钢专用罐,防止钢水增al;

15.5)转炉出钢后进行扒渣,扒渣后渣层厚度小于80mm,扒渣后加入200~400kg/罐(或2~4kg/t)预熔硅灰石;

16.6)转炉出钢时采用专用硅铁l、中碳锰铁和低碳铬铁进行脱氧合金化;

17.7)lf精炼过程中只加预熔硅灰石造渣,加入量不小于800kg/罐(或8kg/t);炉渣造好后精炼时间30~70分钟,精炼过程温度控制在1520~1620℃;精炼终点钢液氧含量控制在0.0010%~0.0040%,钢液酸溶al含量控制在0.0005~0.0020%;

18.8)vd真空脱气保压时间大于15min,破空后弱吹氩搅拌20分钟以上;

19.9)采用大方坯连铸,全程保护浇注,钢水过热度小于25℃,拉速0.5~0.7m/min;

20.10)280mm

×

380mm连铸大方坯连轧开坯成160mm

×

160mm连轧坯前连铸坯在加热炉内的加热温度控制在1200℃以上;连轧坯表面进行二次全修磨和表面缺陷探伤和内部超声波探伤;

21.11)连轧坯在加热炉均热段温度1030~1120℃,加热保温时间90min~120min;连轧坯出炉后进行高压水除磷,除磷压力>22mpa,去除表面氧化铁皮;

22.12)盘条直径为12~18mm,入双模块温度900~910℃,吐丝温度890~900℃,吐丝后相变前冷却速度3~7℃/s,珠光体相变温度650~710℃,初始辊道速度0.4~0.6m/s;

23.13)拉拔工艺:钢丝直径为11mm~16mm,拉拔速度为30~50min/s,拉拔道次为1~2道次,每道次减面率15%~30%;钢丝拉拔前进行灵敏度50微米以下的表面缺陷在线涡流探伤和在线修磨;

24.14)热处理工艺:采用电磁感应加热,钢丝走速10~25min/s,淬火温度为880~1000℃,淬火介质为水,回火温度为350~500℃,水冷却;

25.15)成品钢丝进行在线表面缺陷探伤和喷漆标记。

26.与现有方法相比,本发明的有益效果是:

27.本发明通过全新的低合金含量、低成本的化学成分设计,同时配合适当的转炉冶炼、精炼、连铸、连轧、盘条轧制、拉拔和热处理等工艺,解决了2000mpa级汽车悬架弹簧钢丝因盘条原料心部存在中心偏析(回火不充分)而导致的强度有余,塑韧性不足的技术难题。

28.本发明抗拉强度分别可以达到2000mpa级(1950mpa~2050mpa)和2100mpa级(2050mpa~2150mpa),面缩率均≥45%。弹簧钢除具备上述优异的高强韧力学性能外,还具有低成本和低脱碳、高表面质量、高纯净度以及优异的疲劳性能。

具体实施方式

29.本发明公开了一种高强韧性汽车悬架弹簧钢及其生产方法。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

30.一种高强韧性汽车悬架弹簧钢的生产方法,具体包括如下步骤:

31.1)铁水生产工艺:高炉炼铁,铁水预处理脱硫,脱硫后钢水中s含量≤0.002%,ti含量≤0.030%,铁水温度≥1320℃。

32.2)转炉冶炼:转炉采用高碳出钢,转炉冶炼终点碳含量大于0.3%,转炉终点温度在1600℃~1650℃;转炉采用双渣法冶炼,转炉终点p含量≤0.007%;转炉出钢后采用无铝脱氧的钢种涮罐或使用帘线钢专用罐,防止钢水增al;转炉出钢后进行扒渣,扒渣后渣层厚

度小于80mm,扒渣后加入200~400kg/罐预熔硅灰石;转炉出钢时采用专用硅铁l、中碳锰铁和低碳铬铁进行脱氧合金化。

33.3)lf精炼:lf精炼过程中只加预熔硅灰石造渣,加入量不小于800kg/罐。炉渣造好后精炼时间30~70分钟,精炼过程温度控制在1520~1620℃;精炼终点钢液氧含量在0.0010%~0.0040%,钢液酸溶al含量在0.0005~0.0020%。

34.4)vd处理工艺:vd真空脱气保压时间大于15min,破空后弱吹氩搅拌20分钟以上。

35.5)连铸:采用大方坯连铸,全程保护浇注,钢水过热度小于25℃,拉速0.5~0.7m/min。

36.6)连轧:280mm

×

380mm连铸大方坯连轧开坯成160mm

×

160mm连轧坯前连铸坯在加热炉内的加热温度控制在1200℃以上;连轧坯表面进行二次全修磨和表面缺陷探伤和内部超声波探伤。

37.7)线材轧制:连轧坯在加热炉均热段温度1030~1120℃,加热保温时间90min~120min;连轧坯出炉后进行高压水除磷(除磷压力>22mpa)去除表面氧化铁皮;盘条直径:12~18mm,入双模块温度900~910℃,吐丝温度890~910℃,吐丝后相变前冷却速度3~7℃/s,珠光体相变温度650~710℃,初始辊道速度0.4~0.6m/s。

38.8)钢丝生产工艺:

39.a)拉拔工艺:钢丝直径:11mm~16mm,拉拔速度:30~50min/s,拉拔道次1~2道次,每道次减面率15%~30%;钢丝拉拔前进行表面缺陷在线涡流探伤(灵敏度50微米以下)和在线修磨。

40.b)热处理工艺:采用电磁感应加热,钢丝走速10~25min/s,淬火温度为880~1000℃,淬火介质为水,回火温度为350~500℃,水冷却;成品钢丝进行在线表面缺陷探伤和喷漆标记。

41.【实施例】

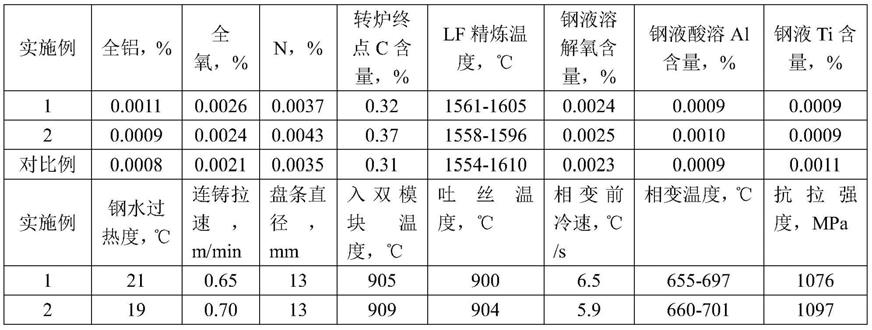

42.以下是本发明中实施例与对比例的各化学成分及对应的生产工艺。其中,表1为对比例与本发明高强韧性汽车悬架弹簧钢实施例的具体成分设计,表2为对比例与本发明高强韧性汽车悬架弹簧钢生产工艺,表3为对比例与本发明高强韧性汽车悬架弹簧钢实施例的力学性能检验结果。

43.表1具体化学成分(重量百分比%)

44.实施例c,%si,%mn,%cr,%v,%p,%s,%ti,%10.541.420.680.710.0320.0120.0080.000820.561.450.650.680.0280.0130.0060.0010对比例0.531.470.660.72

‑

0.0130.0050.0011

45.表2生产工艺情况

[0046][0047][0048]

表3力学性能试验结果

[0049]

实施例钢丝抗拉强度,mpa钢丝面缩率,%悬架簧疲劳寿命,万次119984950220675050对比例19963250

[0050]

本发明通过全新的低合金含量、低成本的化学成分设计,同时配合适当的转炉冶炼、精炼、连铸、连轧、盘条轧制、拉拔和热处理等工艺,解决了2000mpa级汽车悬架弹簧钢丝因盘条原料心部存在中心偏析(回火不充分)而导致的强度有余,塑韧性不足的技术难题。

[0051]

本发明抗拉强度分别可以达到2000mpa级(1950mpa~2050mpa)和2100mpa级(2050mpa~2150mpa),面缩率均≥45%。弹簧钢除具备上述优异的高强韧力学性能外,还具有低成本和低脱碳、高表面质量、高纯净度以及优异的疲劳性能。

[0052]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。