1.本发明涉及梯度纳米材料的技术领域,具体而言,涉及具有宽尺寸渐进演变梯度纳米结构的金属棒材的制备方法。

背景技术:

2.梯度纳米结构材料通常由纳米结构表面层和中心粗晶层组成,中间分布有梯度晶粒,因此,梯度纳米结构是一种典型的跨尺度颗粒层次结构,具有优越的强度和延展性的组合。梯度组织可以形成完全不同的晶粒尺寸、不同的孪晶间距或微纳米晶粒和孪晶相结合,因此,梯度纳米结构具有规避材料科学中强度与延性权衡困境的潜力。

3.梯度纳米结构材料的制备方法通常有分为两类:(1)自上而下的方法,包括表面机械处理方法,如累积滚压和激光冲击喷丸;(2)自下而上的方法,包括物理和化学沉积技术,如电沉积,磁控溅射和3d打印。

4.表面机械处理技术需要在金属试样表面反复机械研磨,并且需要根据金属类别反复调节试验压入量、转动速度、水平进给速度等多个工艺参数,工艺非常复杂,加工效率低;或者只能依靠经验控制应变大小;不同材料在相同工艺参数下差别显著,因此很难实现梯度结构的设计与控制;处理后的金属试样表面质量较初始状态显著下降,成功率较低;一般仅能在试样表层获得厚度较薄且纳米晶和粗晶界面分明,没有形成渐进式的梯度变化。

5.物理和化学沉积技术制备得到的材料在深度方向上由晶粒尺寸不同的多个颗粒层构成,每一个颗粒层内部的晶粒尺寸基本一致,颗粒层与颗粒层之间具有明显分界,因此,虽然材料的微观组织产生梯度分布,但是这种梯度结构晶粒尺寸及微观缺陷梯度分布是急剧变化的,不具有连续的梯度跨度;颗粒层与颗粒层之间甚至还可能存在结合力弱的问题;并且,这些工艺的难度较高,成本较大,样品整体的质量难以保证,难以大规模应用。

技术实现要素:

6.第一方面,本发明的目的在于提供金属棒状材料,以解决现有技术中材料的晶粒尺寸梯度分布时呈现急剧变化的技术问题。

7.第二方面,本发明的目的在于提供用于制备上述的金属棒状材料的坯体和方法,以解决现有技术中材料的晶粒尺寸梯度分布时呈现急剧变化以及工艺难以大规模应用的技术问题

8.为了实现上述目的,根据本发明的第一个方面,提供了金属棒状材料。技术方案如下:

9.金属棒状材料,材质为镍、铜、铝或铁,沿径向的晶粒尺寸由内至外连续递减,其中,芯部的晶粒尺寸≥1000nm,表层的晶粒尺寸≤100nm。

10.为了实现上述目的,根据本发明的第二个方面,首先提供了坯体。技术方案如下:

11.用于制备第一方面的金属棒状材料的坯体,具有:变形部,所述变形部发生剪切应变后生成所述晶粒尺寸连续梯度变化的金属棒状材料,芯部的晶粒尺寸≤坯体的晶粒尺

寸;夹持部,所述夹持部位于变形部的两端,所述夹持部用于与扭转设备的夹具配合。

12.进一步地是,变形部的长度为横截面直径的4~7倍;并且/或者,变形部的横截面直径为0.5~20mm。

13.进一步地是,变形部的横截面面积小于夹持部的横截面面积;并且/或者,变形部与夹持部之间还设有弧形部,弧形部的长度优选为5~15mm。

14.为了实现上述目的,根据本发明的第二个方面,其次提供了金属棒状材料的制备方法。技术方案如下:

15.第一方面的金属棒状材料的制备方法,包括以下步骤:获取上述的坯体;将坯体两端的夹持部夹持于扭转设备的夹具上;控制一端或两端的夹具扭转,扭转完成后即得到所述晶粒尺寸连续梯度变化的金属棒状材料。

16.进一步地是,扭转过程中,两个夹具的距离恒定;并且/或者,夹具的转轴与坯体的轴线同轴。

17.进一步地是,扭转速率为2~10

°

/秒。

18.进一步地是,扭转产生的剪切应变γ≥7,γ=rθ/l,其中,r为变形部的横截面半径,l为变形部的长度,θ为扭转角度,θ=360

°

n,n为扭转圈数。

19.进一步地是,采用车加工获取坯体;并且/或者,还包括对坯体进行预处理,预处理包括退火处理和表面处理。

20.进一步地是,退火处理为在700~800℃下热处理1.5~3.5小时;表面处理包括破氧化皮处理、去油处理和抛光处理。

21.金属材料的变形机制主要包括滑移、孪晶和相变。因此,从变形机制上来分金属,大致可以将金属分为以位错滑移变形机制为主的金属和以非滑移变形机制的金属。本发明能够将以位错滑移变形机制为主的金属材料(如镍、铜、铝、铁)生成具有连续梯度变化的梯度纳米结构的金属棒状材料。

22.本发明的金属棒状材料、坯体以及金属棒状材料的制备方法具体具有以下优点:

23.(1)所得金属棒状材料的晶粒尺寸沿径向连续变化,形成渐进演变的梯度纳米结构,实现了晶粒微观组织由里至表真正意义上的连续梯度分布,克服了以往技术中梯度层与原始粗晶层之间以及颗粒层与颗粒层之间存在明显截面的问题。

24.(2)除了具有晶粒尺寸连续梯度分布的微观组织之外,还可以获得厚度尺寸(即金属棒状材料的横截面直径)较大的宽尺寸金属棒状材料,材料强度提高更加显著。

25.(3)通过纯扭转变形即可得到具有上述优点的金属棒状材料,加工效率高。

26.(4)采用纯扭转变形,对初始表面质量基本无影响,制备得到的金属棒状材料的表面质量更高。

27.(5)通过控制扭转变形的角度θ,坯体的长度l和半径r,即可控制坯体表层的剪切应变量,从而控制金属棒状材料的梯度结构特征,有效解决工艺参数复杂多变,样品成功率低的问题。

28.下面结合附图和具体实施方式对本发明做进一步的说明。本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.构成本发明的一部分的附图用来辅助对本发明的理解,附图中所提供的内容及其在本发明中有关的说明可用于解释本发明,但不构成对本发明的不当限定。在附图中:

30.图1为坯体的第一种具体实施方式的结构示意图。

31.图2为坯体的第二种具体实施方式的结构示意图。

32.图3为实施例1

‑

6的金属棒状材料的横截面的光镜观察组织图。

33.图4为实施例1

‑

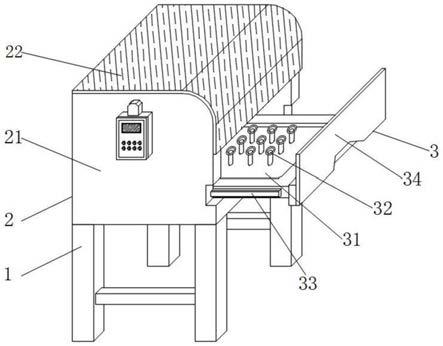

6的金属棒状材料的硬度梯度分布图。

34.图5为pt2的芯部纵截面(0r)的ipf图(左)和应力分布图(右)、中部纵截面(0.5r)的ipf图(左)和应力分布图(右)以及表层(1r)的ipf图(左)和应力分布图(右)。

35.图6为pt6的芯部纵截面(0r)的ipf图(左)和应力分布图(右)、中部纵截面(0.5r)的ipf图(左)和应力分布图(右)以及表层(1r)的ipf图(左)和应力分布图(右)。

36.上述附图中的有关标记为:

37.100

‑

变形部,200

‑

夹持部,300

‑

弧形部。

具体实施方式

38.下面结合附图对本发明进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。在结合附图对本发明进行说明前,需要特别指出的是:

39.本发明中在包括下述说明在内的各部分中所提供的技术方案和技术特征,在不冲突的情况下,这些技术方案和技术特征可以相互组合。

40.此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

41.关于本发明中术语和单位。本发明的说明书和权利要求书及有关的部分中的术语“包括”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

42.本发明的金属棒状材料的制备方法具体实施时包括以下步骤:

43.(1)获取坯体,具体如下:

44.图1为坯体的第一种具体实施方式的结构示意图。

45.如图1所示,坯体具有变形部100和夹持部200,所述变形部100发生剪切应变后生成晶粒尺寸连续梯度变化的金属棒状材料,所述夹持部200位于变形部100的两端,所述夹持部200用于与扭转设备的夹具配合;变形部100的横截面面积小于夹持部200的横截面面积;变形部100的横截面优选为圆形,有助于获得微观组织均匀变化的金属棒状材料。

46.图2为坯体的第二种具体实施方式的结构示意图。

47.如图2所示,在第一种具体实施方式的基础上,坯体的第二种具体实施方式进一步具有设于变形部100与夹持部200之间的弧形部300,弧形部300的长度优选为5~15mm。

48.上述两种具体实施方式的坯体中,坯体的第二种具体实施方式具有的弧形部300能够降低变形部100和夹持部200的直径骤变而造成的剪切应力集中,提升金属棒状材料的整体品质。

49.优选采用车加工获取坯体,即将材质为镍、铜、铝或铁的柱体形状的试样的两端夹持于车加工设备上,然后对待形成变形部100和弧形部300的部位进行车加工,未车的部位

形成夹持部200,即得到坯体。通常,车加工后形成的坯体的夹持部200内部可能留下与车加工设备连接的盲孔。

50.(2)对坯体进行预处理,预处理包括退火处理和表面处理,表面处理包括破氧化皮处理、去油处理和抛光处理,具体如下:

51.退火处理:在700~800℃下热处理1.5~3.5小时;通过退火处理可以去除坯体内部的应力。

52.破氧化皮处理:在30℃下,将退火处理后的坯体放入酸洗液中浸渍0.5h,酸洗液由质量分数为50%氢氟酸、10%硫酸和余量的水构成;破氧化皮处理可以去除坯体表面的杂质,提升产品的表面质量。

53.去油处理:将破氧化皮处理后的坯体放入去油剂中,以去除坯体表面的油污,所述去油剂由质量分数为10%氢氧化钠、5%吐温80、5%的辛烷基酚聚氧乙烯醚、5%二乙二醇单丁基醚、0.1%的苯丙三氮唑和余量的水构成。

54.砂纸抛光处理:依次采用400#、800#、1200#、1500#和2000#的砂纸打磨经去油处理后的坯体的表面,以降低坯体的表面粗糙度。

55.为了进一步降低坯体的表面粗糙度,还可以进一步采用以下的一种或任意几种抛光方式:

56.抛光液抛光处理:使用sio2抛光液,平绒抛光布抛光15~30min,抛光机的转速为300~600r/min。

57.电解抛光处理:电解液由质量分数为12.5%高氯酸、37.5%的冰乙酸和余量的无水乙醇构成,电解抛光电压为15~18v,电流为0.25~0.35a,温度为

‑

15~

‑

25℃,电解时间为30~50min。

58.(3)将坯体两端的夹持部200夹持于扭转设备的夹具上,为了获得最佳的扭转效果,需要使夹具的转轴与坯体的轴线同轴。

59.(4)控制一端或两端的夹具扭转,扭转完成后即得到所述晶粒尺寸连续梯度变化的金属棒状材料;具体如下:

60.扭转过程中,两个夹具的距离恒定,由此,便于精确控制剪切应变的大小。

61.扭转速率为2~10

°

/秒;只有当扭转速率在该数值范围时,坯体才能发生准静态扭转,从而才能获得较好梯度变化的梯度纳米结构。

62.扭转产生的剪切应变γ≥7,γ=rθ/l,其中,r为变形部100的横截面半径,l为变形部100的长度,θ为扭转角度,θ=360

°

n,n为扭转圈数;经验证,当剪切应变γ小于7时,难以使坯体表层纳米化。

63.剪切应变γ随着变形部100的横截面半径r的增加而增加,即随着变形部100的横截面半径r的增加,制备梯度纳米结构所需的扭转力增加,因此,为了尽可能获得宽尺寸的金属棒材,变形部100的横截面直径优选为0.5~20mm;而剪切应变γ随着变形部100的长度l的增加而减小,即相同扭转力下,较长的变形部100更容易获得梯度纳米结构,但是为了便于操作,变形部100的长度l优选为横截面直径的4~7倍。

64.当采用一端固定,一端扭转的扭转方式时,θ即为扭转端的转动角度;当采用两端同时扭转的扭转方式时,θ为两个扭转端的转动角度之和。

65.此外,扭转的方向可以是单向的,也可以是多向的;单向是指扭转端始终沿顺时针

旋转或始终按逆时针旋转;多向转动是指既有顺时针旋转,也有按逆时针旋转。

66.采用上述的方法制备得到的金属棒状材料,材质为镍、铜、铝或铁,沿径向的晶粒尺寸由内至外连续递减,其中,芯部的晶粒尺寸≥1000nm且≤坯体的晶粒尺寸,表层的晶粒尺寸≤100nm,表层的晶粒具有纳米结构,因此金属棒状材料具有渐进演变的梯度纳米结构。

67.以下进一步通过实施例1

‑

6来说明本发明的有益效果。

68.实施例1

‑

6中金属棒状材料的制备方法的区别仅在于扭转圈数的不同,具体的工艺参数见表1。表1中,有效剪切应变为根据剪切应变得到的经验值,基本上可以认为是实测值。

69.其余的参数相同,具体为:坯体的材质为金属镍,变形部100的长度l为24mm,直径为4mm,夹持部200的长度l1为7mm,弧形部300的长度l2为11mm;退火温度为750℃,退火时间为2h;扭转速率为5

°

/秒;采用一端固定,一端扭转的扭转方式;转动方向为单向。

70.表1

[0071][0072]

图3为实施例1

‑

6的金属棒状材料的横截面的光镜观察组织图,其中,图片的左侧为芯部,右侧为表层。

[0073]

从图3可以看出,当扭转圈数≤2时,表层晶粒无明显细化;

[0074]

当扭转圈数为6时,表层的晶粒尺寸明显减小;

[0075]

当扭转圈数为12和16时,表层的晶粒尺寸≤100nm,达到纳米级;芯部的晶粒尺寸细化效果不明显,芯部的晶粒尺寸几乎与坯体的晶粒尺寸相同,芯部的晶粒尺寸≥1000nm;在芯部与表层之间,晶粒尺寸呈连续梯度变化,不存在晶粒尺寸骤变而造成的截面。

[0076]

所述的“连续梯度变化”可以理解为:以芯部到表层之间的长度为x轴,晶粒尺寸为y轴,芯部到表层之间的横截面上的晶粒尺寸随长度的变化曲线为一条直线。

[0077]

图4为实施例1

‑

6的金属棒状材料的硬度梯度分布图,其中,横坐标“distance”为变形部100的横截面直径,单位为毫米,纵坐标“hardness”为硬度,单位为hv0.2,hv0.2的含义是测量硬度加载载荷为200g。

[0078]

从图4可以看出,当不扭转时,材料内部的硬度基本一致;扭转后,材料内的硬度呈现连续的梯度变化,并且,不同扭转圈数下,硬度沿直径的变化率基本一致,说明随着扭转圈数的增加,材料内部的晶粒尺寸整体发生变化。

[0079]

图5为pt2的芯部纵截面(0r)的ipf图(左)和应力分布图(右)、中部纵截面(0.5r)的ipf图(左)和应力分布图(右)以及表层(1r)的ipf图(左)和应力分布图(右),所述的中部是指芯部与表层之间的中间位置。

[0080]

从图5可以看出:扭转2圈时,从芯部到表层的晶粒细化不够明显,但从应力分布图可以看出局部应变的集中在逐渐增加。

[0081]

图6为pt6的芯部纵截面(0r)的ipf图(左)和应力分布图(右)、中部纵截面(0.5r)的ipf图(左)和应力分布图(右)以及表层(1r)的ipf图(左)和应力分布图(右)。

[0082]

从图6可以看出:扭转6圈时,从芯部到表层的晶粒尺寸明显减小,局部应变集中也更加明显,应变从芯部到表层逐渐增加,与晶粒尺寸的变化成相反趋势,整体符合制备梯度组织应变规律。

[0083]

以上对本发明的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。基于本发明的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。