1.本发明属于复合材料技术领域,特别涉及一种聚甲基丙烯酸甲酯复合材料及其制备方法。

背景技术:

2.聚甲基丙烯酸甲酯是一种热塑性树脂,是甲基丙烯酸本体聚合的产物。聚甲基丙烯酸甲酯是刚性硬质无色透明材料,密度为1.18-1.19g/cm3,拉伸强度为50-77mpa,弯曲强度为90-130mpa,具有优良的耐候性、化学稳定性和加工性能。

3.但是聚甲基丙烯酸甲酯的硬度低、耐冲击性能差,此外,聚甲基丙烯酸甲酯的磁性性能差,在一些磁性塑料应用领域,聚甲基丙烯酸甲酯的磁性还需要大幅提高。

技术实现要素:

4.本发明的目的是提供一种聚甲基丙烯酸甲酯复合材料及其制备方法,以解决现有技术中的问题。

5.本发明的目的是通过以下技术方案来实现的:

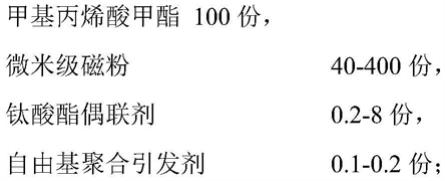

6.一种聚甲基丙烯酸甲酯复合材料,由以下重量份的组分制备而成:

[0007][0008]

所述钛酸酯偶联剂为钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114的混合物。进一步优选的,所述钛酸酯偶联剂中钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114的混合质量比为1:3。

[0009]

进一步方案,所述微米级磁粉为球形四氧化三铁,粒径为1-5微米。

[0010]

进一步方案,所述自由基聚合引发剂为过氧化苯甲酰、偶氮二异丁腈中的一种。

[0011]

本发明还提供了上述所述的聚甲基丙烯酸甲酯复合材料的制备方法,包括以下步骤:

[0012]

(1)将钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114进行混合得到钛酸酯偶联剂,取0.2-8份钛酸酯偶联剂均匀喷洒至40-400份微米级磁粉表面,得到处理后的微米级磁粉;

[0013]

(2)将0.1-0.2份自由基聚合引发剂加入到100份甲基丙烯酸甲酯中混合均匀,进行预聚反应得到甲基丙烯酸甲酯预聚体溶液;优选的,所述预聚反应的温度为50℃-60℃,时间为15-60分钟。

[0014]

(3)将步骤(1)中处理后的微米级磁粉加入步骤(2)中的甲基丙烯酸甲酯预聚体溶液中,混合均匀后,在80-100℃保温1-2小时,得到聚甲基丙烯酸甲酯复合材料。

[0015]

与现有技术相比,本发明有益效果体现在:

[0016]

本发明选用钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114按质量比1:3进行复配,对微米级磁粉进行了处理后,能够显著改善聚甲基丙烯酸甲酯复合材料的力学性能和磁性。其技术效果优于同尺寸片状纳米磁粉、各种球状纳米级别的磁粉。本发明中,纳米级别的磁粉对聚甲基丙烯酸甲酯性能的提高极其有限,究其原因可能是一方面纳米磁粉在聚甲基丙烯酸甲酯基体中非常容易发生团聚现象,导致其力学性能与磁性明显变差。另一方面,在聚甲基丙烯酸甲酯基体中,纳米级的磁粉接近了单畴尺寸,其矫顽力下降,抗退磁能力降低。

[0017]

本发明选用钛酸酯偶联剂tc-wt、钛酸酯偶联剂tc-114进行1:3复配,可以明显增加微米级磁粉与聚甲基丙烯酸甲酯的结合能力,明显提高聚甲基丙烯酸甲酯复合材料的力学性能及磁性能。

[0018]

本发明在聚甲基丙烯酸甲酯复合材料的制备过程中,首先将甲基丙烯酸甲酯先进行适当的预聚反应,使其形成具有一定粘度的液体,然后再加入钛酸酯偶联剂处理后的微米级磁粉,这样操作的原因是微米级磁粉密度大,液体粘度太小,粉体会大量的沉淀在液体底部;液体粘度太大,粉体易团聚,分散性差。只有在合适粘度的液体中才会分散均匀,使最终制备的产品的性能得到明显改善。

具体实施方式

[0019]

下面结合实施例对本发明作更进一步的说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0020]

下列实施例和对比例中所用原料均为市售产品,其中部分原料的供应商如下:

[0021]

甲基丙烯酸甲酯供应商为济南创世化工有限公司。

[0022]

过氧化苯甲酰、偶氮二异丁腈,供应商为山东国化化学有限公司。

[0023]

钛酸酯偶联剂tc-wt、钛酸酯偶联剂tc-114、钛酸酯偶联剂lk-105,供应商均为天长市天辰化工助剂油料厂。

[0024]

实施例1-4中使用的微米级磁粉为球形四氧化三铁,平均粒径为2微米。

[0025]

实施例1-4中,钛酸酯偶联剂为钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114的按质量比1:3进行复配的混合物。

[0026]

上述试剂只是为了说明本发明实验时所采用的试剂来源和成分,以便充分公开,并不表示采用其他同类试剂或其他供应商提供的试剂就不能实现本发明。

[0027]

实施例1

[0028]

(1)将6份钛酸酯偶联剂于50℃均匀喷洒于300份微米级磁粉表面,制备得到处理后的微米级磁粉;

[0029]

(2)将0.1份自由基聚合引发剂过氧化苯甲酰加入到100份甲基丙烯酸甲酯混合均匀,于50℃保温60分钟,得到甲基丙烯酸甲酯预聚体溶液;

[0030]

(3)将步骤(1)中处理后的微米级磁粉加入步骤(2)中的甲基丙烯酸甲酯预聚体溶液中,混合均匀后,80℃保温1小时,得到聚甲基丙烯酸甲酯复合材料。

[0031]

实施例2

[0032]

(1)将8份钛酸酯偶联剂于60℃均匀喷洒于360份微米级磁粉表面,制备得到处理后的微米级磁粉;

[0033]

(2)将0.2份自由基聚合引发剂过氧化苯甲酰加入到100份甲基丙烯酸甲酯中混合

均匀,于60℃保温20分钟,得到甲基丙烯酸甲酯预聚体溶液;

[0034]

(3)将步骤(1)中处理后的微米级磁粉加入步骤(2)中的甲基丙烯酸甲酯预聚体溶液中,混合均匀后,90℃保温1小时,得到聚甲基丙烯酸甲酯复合材料。

[0035]

实施例3

[0036]

(1)将2份钛酸酯偶联剂于55℃均匀喷洒于80份微米级磁粉表面,制备得到处理后的微米级磁粉;

[0037]

(2)将0.2份自由基聚合引发剂偶氮二异丁腈加入到100份甲基丙烯酸甲酯中混合均匀,于60℃保温40分钟,得到甲基丙烯酸甲酯预聚体溶液;

[0038]

(3)将步骤(1)中处理后的微米级磁粉加入步骤(2)中的甲基丙烯酸甲酯预聚体溶液中,混合均匀后,100℃保温1小时,得到聚甲基丙烯酸甲酯复合材料。

[0039]

实施例4

[0040]

(1)将5份钛酸酯偶联剂于55℃均匀喷洒于200份微米级磁粉表面,制备得到处理后的微米级磁粉;

[0041]

(2)将0.2份自由基聚合引发剂偶氮二异丁腈加入到100份甲基丙烯酸甲酯中混合均匀,于60℃保温50分钟,得到甲基丙烯酸甲酯预聚体溶液;

[0042]

(3)将步骤(1)中处理后的微米级磁粉加入步骤(2)中的甲基丙烯酸甲酯预聚体溶液中,混合均匀后,100℃保温2小时,得到聚甲基丙烯酸甲酯复合材料。

[0043]

对比例1

[0044]

本对比例中偶联剂为偶联剂tc-wt,等量替换实施例4中钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114的复配物,其他工艺参数均相同。

[0045]

对比例2

[0046]

本对比例中偶联剂为偶联剂tc-114,等量替换实施例4中钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114的复配物,其他工艺参数均相同。

[0047]

对比例3

[0048]

本对比例中偶联剂为钛酸酯偶联剂lk-105,等量替换实施例4中钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114的复配物,其他工艺参数均相同。

[0049]

对比例4

[0050]

本对比例中偶联剂为偶联剂tc-114与钛酸酯偶联剂lk-105按质量比1:3复配,等量替换实施例4中钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114的复配物,其他工艺参数均相同。

[0051]

对比例5

[0052]

本对比例中偶联剂为偶联剂tc-wt与钛酸酯偶联剂lk-105按质量比1:3复配,等量替换实施例4中钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114的复配物,其他工艺参数均相同。

[0053]

对比例6

[0054]

本对比例中偶联剂为硅烷偶联剂kh-550,等量替换实施例4中钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114的复配物,其他工艺参数均相同。

[0055]

对比例7

[0056]

本对比例中磁粉为片状四氧化三铁,平均长度为2微米;用于等量替换实施例4中

微米级磁粉,其他工艺参数均相同。

[0057]

对比例8

[0058]

本对比例中磁粉为球状四氧化三铁,平均粒径为500nm;用于等量替换实施例4中微米级磁粉,其他工艺参数均相同。

[0059]

对比例9

[0060]

本对比例中磁粉为球状四氧化三铁,平均粒径为250nm;用于等量替换实施例4中微米级磁粉,其他工艺参数均相同。

[0061]

对比例10

[0062]

本对比例中磁粉为球状四氧化三铁,平均粒径为10微米;用于等量替换实施例4中微米级磁粉,其他工艺参数均相同。

[0063]

对比例11

[0064]

本对比例中磁粉为球状四氧化三铁,平均粒径为50微米;用于等量替换实施例4中微米级磁粉,其他工艺参数均相同。

[0065]

本发明拉伸强度按标准astm d638进行测试,测试用样条为哑铃型,其尺寸(长度

×

宽度

×

厚度)为170mm

×

13mm

×

3.2mm;拉伸速度为5mm/min。

[0066]

简支梁缺口冲击强度按标准astm d6110-2018进行测试,测试用样条尺寸(长度

×

宽度

×

厚度)为127mm

×

13mm

×

3.2mm,v型缺口,缺口深度为1/5。

[0067]

饱和磁化强度按标准astm a894/a894m-2011进行测试,测试样品为测试标准中的球形样品。

·

[0068]

检测结果如表1所示:

[0069]

表1各实施例和对比例制得的产品的性能测试结果

[0070][0071]

通过上表可以看出,本发明选用钛酸酯偶联剂tc-wt与钛酸酯偶联剂tc-114按质量比1:3进行复配,对1-2微米级磁粉进行了处理后,产品的力学性能及磁性有了较为明显的增长。其技术效果优于同尺寸片状微米磁粉、各种球状纳米级别的磁粉。本发明中,纳米级别的磁粉对聚甲基丙烯酸甲酯性能的提高极其有限,究其原因可能是一方面纳米磁粉在聚甲基丙烯酸甲酯基体中非常容易发生团聚现象,导致其力学性能与磁性明显变差。另一方面,在聚甲基丙烯酸甲酯基体中,纳米级的磁粉接近了单畴尺寸,其矫顽力下降,抗退磁能力降低。

[0072]

本发明选用钛酸酯偶联剂tc-wt、钛酸酯偶联剂tc-114进行1:3复配,可以明显增加磁粉与聚甲基丙烯酸甲酯基体的结合能力,明显提高聚甲基丙烯酸甲酯复合材料的力学性能及磁性能。

[0073]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。