1.本发明是关于石墨烯技术领域,特别是关于一种超厚石墨烯均温板及其制备方法、散热装置及电子设备。

背景技术:

2.石墨烯自2004年被被获得之后,因其超高的导热性能(~5300w/m

·

k)而受到关注,并在近年开发出基于石墨烯原理的氧化还原反应石墨烯导热产品制备方法和产品,用于电子产品的散热。随着石墨烯导热膜技术的发展,目前在100μm或以下的厚度级别,石墨烯导热膜性能已经全面赶超前一代常用产品人工石墨,石墨烯导热产品的发展的下一阶段,是在提升厚度的基础上保持导热性能,以期代替真空腔均热板散热(vc,vapor chamber),热管等金属材料在电子产品散热系统中的位置,达到降低成本,减轻重量的效果。

3.目前,石墨烯导热膜/板的制备方法主要是有涂布法、热压法,如专利cn 111286309 b,公开了涂布法将氧化石墨烯浆料涂布后成膜后进一步热处理和石墨化等步骤,得到厚度约 0.05~0.5mm,导热系数为800~1200w/m

·

k的石墨烯散热膜。采用这种涂布法,受限于首先要获得超厚的氧化石墨烯膜,由于氧化石墨烯的含氧官能团分布不规则,因此氧化石墨烯难以控制成膜取向,在厚度方向的堆积不规律从而影响导热性能。为了改进这一问题,专利cn 113401892 a公开了一种将多层氧化石墨烯膜叠加后进行热处理和石墨化的方法,为了解决氧化石墨烯膜层间的结合力的问题,其中,在氧化石墨烯浆料中加入了壳聚糖,同时在形成的氧化石墨烯膜上形成刺突结构,使各层氧化石墨烯膜在粘结剂和机械嵌合的共同作用下,形成紧密结合的厚膜,再进行热处理和石墨化后得到厚度介于120μm至 571μm之间的石墨烯导热膜,但是其导热系数介于855~1200w/m

·

k,其作为均温板使用导热系数仍然偏低,这可能与其中含有的壳聚糖成分以及刺突结构破坏了石墨烯膜的二维定向排布有关。如何制备得到具有高导热性的超厚型石墨烯膜/板(500μm以上)成为行业的难题。

技术实现要素:

4.本发明的目的在于提供一种具有高平面导热性的石墨烯均温板的制备方法,能够用于制备得到超厚石墨烯均温板,以解决现有技术中超厚石墨烯导热膜/板层间结合力不足难以制造得到的技术问题。

5.本发明第一方面提供一种石墨烯均温板的制备方法,步骤包括:将氧化石墨烯浆料涂布干燥后,得到氧化石墨烯膜,其中,所述氧化石墨烯浆料中不含有粘结剂;将数片氧化石墨烯膜叠放,得到氧化石墨烯层;将数层氧化石墨烯层之间以分隔部隔开叠放,得到高度为h的堆积体;将堆积体的上方设置限位部,限位部的下表面与堆积体的上表面之间的距离介于0.5h至1.5h;将所述堆积体置于进行热处理和石墨化处理,以使所述氧化石墨烯层转变为石墨烯层;将石墨烯层进行压延处理,得到石墨烯均温板。

6.在一些实施方式中,上述氧化石墨烯膜的厚度介于120μm至480μm;和/或,所述数片为100片至1000片;和/或,所述高度h介于1cm至100cm。

7.在一些实施方式中,上述氧化石墨烯浆料的固含量介于3wt.%至10wt.%之间,和/或,粘度在介于105至106pas。

8.在一些实施方式中,上述氧化石墨烯浆料中的氧化石墨烯采用hummer’s法制备得到;和/或,所述涂布的方法选自气刀涂布、刮刀涂布、辊式涂布或刮棒式涂布中的一种。

9.在一些实施方式中,上述热处理的温度介于900℃至1100℃,时间介于0.5至1h;和/ 或,上述石墨化处理包括:将所述堆积体在2700℃至3200℃的温度下保持1h至3h;和/ 或,上述压延处理包括:在压强1

×

10-3

pa以下,对所述石墨烯层施加介于50mpa至180mpa 的压力。

10.在一些实施方式中,上述堆积体放置于石墨箱中;和/或,上述分隔部为石墨纸;和/ 或,上述限位部为石墨板。

11.在一些实施方式中,上述石墨烯均温板的厚度介于500μm至4000μm之间。

12.本发明第二方面还提供一种石墨烯均温板,采用上述的制备方法得到,其平面导热系数介于800w/m

·

k至1400w/m

·

k之间;和/或,其内聚力介于0.2n/25mm至0.6n/25mm;

13.本发明第三方面还提供一种散热装置,含有上述的石墨烯均温板。

14.本发明第四方面还提供一种电子设备,含有上述的石墨烯均温板。

15.与现有技术相比,根据本发明的超厚石墨烯均温板突破了原有石墨烯导热膜的厚度限制,在不变动原有涂布和烧结工艺的基础上无需引入额外的粘结剂,仅使用物理限位方式促使超厚石墨烯均温板的形成,工艺简单,成本较低,拓宽了石墨烯均温板在厚度方面的应用方向,可替代部分热管、vc的功能同时大幅降低散热组件的重量。

附图说明

16.图1是本发明中石墨烯均温板制备方法的步骤图;

17.图2是本发明中堆积体的示意图;

18.图3是本发明实施例2中制备得到的厚度为2000μm的石墨烯均温板的截面照片;

19.图4是本发明实施例6中本发明的石墨烯均温板在手机中的应用示意图。

20.主要附图标记说明:

21.10堆积体;11氧化石墨烯层;110氧化石墨烯膜;12分隔部;20限位部;h高度;d距离。

具体实施方式

22.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

23.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

24.本发明的技术构思在于,以不含有粘结剂的氧化石墨烯浆料涂布得到氧化石墨烯薄膜,将多片的氧化石墨烯薄膜叠加形成石墨烯堆积体,在热处理及石墨化处理过程中使

用物理限位方式促使石墨烯片层之间键接,经过压延处理后得到具有石墨烯高度定向的平面排布,表现优异的平面导热性能、内聚力及抗拉强度的石墨烯均温板。采用本发明的方法能够制备得到厚度介于500μm至4000μm之间的超厚石墨烯均温板,由于本发明的石墨烯均温板不含有粘结剂以及石墨烯高度定向排布,因而具有优异的平面导热性,能够替代部分热管、 vc的功能用于散热领域,尤其是本发明石墨烯均温板相较于金属散热组件还具有低密度的特性,能降低设备的重量,特别适用于电子设备(如手机、电脑等),在便携式电子设备上具有重要的应用价值和市场前景。

25.本发明提供一种石墨烯均温板的制备方法,如图1和2所示,步骤包括:

26.s101:将氧化石墨烯浆料涂布干燥后,得到氧化石墨烯膜110,其中,氧化石墨烯浆料中不含有粘结剂;

27.s102:将数片所述氧化石墨烯膜110叠放,得到氧化石墨烯层11;

28.s103:将数层所述氧化石墨烯层之间以分隔部12隔开叠放,得到高度为h的堆积体 10;

29.s104:将所述堆积体10的上方设置限位部20,限位部20的下表面与堆积体10的上表面之间的距离d介于0.5h至1.5h;

30.s105:将堆积体10置于进行热处理和石墨化处理,以使所述氧化石墨烯层转变为石墨烯层;在本实施中,热处理的温度为900℃至1100℃之间,石墨化处理的温度介于2700℃至3200℃之间;氧化石墨烯层11在热处理过程中,由于脱氧还原反应放热和放出大量气体,会产生剧烈的体积膨胀,在没有限位的情况下,在叠层的高度方向上能够膨胀数倍,在本发明中,我们在堆积体的上方设置了限位部20,控制在堆积体10在叠层的高度方向上膨胀的空间,控制氧化石墨烯层11产生适度的膨胀,由于堆积体10与限位部20之间产生作用力与反作用力,能使氧化石墨烯膜110之间在一定的作用力下产生键合作用,最终达到不使用粘结剂也能够得到内聚力良好的石墨烯均温板;

31.s106:将石墨烯层进行压延处理,得到石墨烯均温板。

32.在一些实施方式中,步骤s101中,氧化石墨烯膜110的厚度控制介于120μm至480μm 之间,对应于经过压延处理后的石墨烯膜的厚度在20μm至80μm之间,石墨烯层具有超薄定向排列的结构。

33.在一些实施方式中,步骤s102中,采用100片至1000片的氧化石墨烯膜110叠放,以获得超厚石墨烯均温板(厚度超过500μm)。

34.在一些实施方式中,步骤s102中,堆积体的总高度介于1cm至100cm;更优选地,选择10cm至30cm。

35.在一些实施方式中,步骤s101中,氧化石墨烯浆料的固含量介于3wt.%至10wt.%之间,和/或,粘度在介于105至106pas,以形成粘度合适的氧化石墨烯浆料有益于涂布得到连续均匀的氧化石墨烯膜;其中涂布的方法包括但不限于气刀涂布、刮刀涂布、辊式涂布或刮棒式涂布。

36.在一些实施方式中,步骤s105中:中温热处理的时间介于0.5至1h;石墨化处理包括:将所述堆积体在2700℃至3200℃的温度下保持1h至3h;步骤s106中,压延处理包括:在压强1

×

10-3

pa以下,对所述石墨烯层施加介于50mpa至180mpa的压力。

37.在一些实施方式中,堆积体放置于石墨箱中,分隔部为石墨纸,限位部为石墨板,

经过炭化炉中温热处理后将石墨箱直接转移至石墨化炉中进行石墨化处理。

38.实施例1

39.本实施例提供一种超厚石墨烯均温板的制备方法,包括步骤:

40.1)取hummer’s法制备得到的,固含量4wt.%的氧化石墨烯分散液,使用线刮刀涂布机涂布,并在80℃温度下干燥2h,并裁剪制得350mm

×

350mm

×

n氧化石墨烯薄膜若干张;其中,氧化石墨烯分散液不添加粘结剂;

41.2)将m片氧化石墨烯薄膜叠放为一层,得到氧化石墨烯层;再将l层氧化石墨烯层之间以天然石墨纸隔开叠置,得到高度为h的堆积体,将该堆积体放入石墨箱中,在距离最上层氧化石墨烯层上方d处放置石墨盖板;其中,h=n

×m×

l(氧化石墨烯薄膜的厚度) l

×

250μm(天然石墨纸的厚度);

42.3)将石墨箱置于烘箱内以0.5℃/min的速率升温至150℃,以除去水分;结束后再将石墨箱整体转移至炭化炉中,以5℃/min的速率升温至t1℃,并保持30min;结束后将石墨箱转移入石墨化炉,以100℃/h的速率加热到t2℃,并保持1h;

43.4)冷却后将得到的超厚石墨烯均温板放入真空液压机,先将压延仓内气压抽至1

×ꢀ

10-3

pa,再对其施加75mpa的压力10min,得到的石墨烯均温板的厚度为z。

44.对得到的石墨烯均温板进行平面导热系数的测试,测试方法包括:在成品石墨烯均温板上用取样器任意取样φ25.4mm的圆形原膜,并测量其厚度和质量,计算得到石墨烯均温板的密度;采用激光热导仪(netzsch-lfa447)测量平面导热系数,其中比热容选择行业通用标准0.85j/g/k。

45.石墨烯均温板层与层间的结合力采用内聚力来表征,内聚力的测试方法包括:取干净的样品,以收卷方向裁切为25mm*300mm的测试条;将双面胶的一面黏贴于钢板上,其中双面胶的粘性在8

±

0.5gf;将测试条黏附于双面胶的另一面,然后使用2kg的滚轮来回滚压3次,静置30min后测试180

°

剥离力,测试速度为300mm/min,剥离区间为:30~120mm。合格的样品剥离测试后,外观无明显变化,无分层、鼓泡、气泡、褶皱、破损等情形,测试力值≥3g。

46.石墨烯均温板的抗拉强度的测试方法参照标准astm f152-1995(2009)。

47.实施例2

48.本实施例采用实施例1中的方法,其中t1=900℃,t2=3200℃,n=120μm,m=100,l=10,得到的堆积体的高度为13cm;改变不同的d值,得到石墨烯均温板的厚度z约为 2000μm,得到的石墨烯均温板产品如图3所示,测试性能如下表1所示:

49.表1.不同d值条件下,样品的测试性能

50.编号h/cmd/cm平面导热系数λ/(w/m

·

k)内聚力/(n/25mm)抗拉强度/(mpa)2-1135破损//2-2138.510960.31634.7142-3131310570.24936.9332-41315.59380.20732.5082-513188230.18926.318

51.在热处理工艺时,氧化石墨烯膜叠层膨胀过程中对上盖板产生压力,施加的压力对氧化石墨烯薄膜叠层产生的反作用力使得氧化石墨烯薄膜间结合更好,在石墨化时更易重排形成化学键,提升了超厚石墨烯均温板垂直方向的结合力,此点可以通过内聚力数据

的看出,在表1中,当d值为5cm时(相当于0.38h),得到的产品出现破损情况,说明其内聚力不足,当d增加至为8.5cm、13cm、15.5cm和18cm时(分别相当于0.65h、h、1.19h 和1.38h),内聚力值从0.316n/25mm逐渐降低至0.189n/25mm,均大于0.15n/25mm的标准,符合产品的合格要求,可见通过调整d值能够控制产品的内聚力,内聚力的值介于 0.15n/25mm至0.6n/25mm,石墨烯均温板具有良好的结合力,能够适应实际应用的需求。其中,当d值为0.65h和h时,平面导热系数大于1000,表现优异的导热性;从抗拉强度测试看,当d值为h时,得到的样品具有最高的抗拉强度值;本发明的d值可选的范围为0.5h至1.5h,综合导热性、平面导热系数和抗拉强度,更优选的d值范围介于 0.65h至h。

52.实施例3

53.本实施例采用实施例1中的方法,其中,设置t1=900℃,t2=3200℃,得到石墨烯均温板测试性能如下表2所示:

54.表2.不同m和n值条件下,样品的测试性能

[0055][0056]

通过上述表2可以看出,氧化石墨烯薄膜的厚度越薄,叠加得到的石墨烯均温板中石墨烯的平面定向排列越均匀,有利于提高平面导热系数,但是,氧化石墨烯薄膜越薄,常规涂布法难以制备的得到,并且需要叠加的片数也更多,在实际工艺制造中需要多次叠加,还易于出现薄膜破损,制造难度较大,因此,在步骤1)中氧化石墨烯薄膜厚度的变量n μm,优选n介于120至300μm,优选在不降低导热性的前提下,厚度最大的氧化石墨烯薄膜。

[0057]

实施例4

[0058]

本实施例采用实施例1中的方法,其中,步骤1)中n=240,步骤2)中m=50,h=25cm, d=25cm,步骤3)中t2=3200℃;调整t1的温度,得到石墨烯均温板的如下表所示:

[0059]

表3.不同t1值条件下,样品的测试性能

[0060]

编号t1/℃平面导热系数λ/(w/m

·

k)4-180010734-190012074-2100012204-3110012254-512001211

[0061]

通过表3的结果可以看出,热处理温度对于平面导热系数存在一定的影响,优选地

热处理温度子啊900℃至1200℃,更优选地,为1000℃至1100℃。

[0062]

实施例5

[0063]

本实施例提供一种散热装置,其中使用了本发明的石墨烯均温板,在石墨烯均温板表面设有封装层,所述封装层上附有一层1~10μm的粘接层。将该散热装置贴附在热源表面即可实现散热功效。封装层选用聚合物pi、pet或eva中的一种。粘结层选用丙烯酸树脂或3m胶。

[0064]

实施例6

[0065]

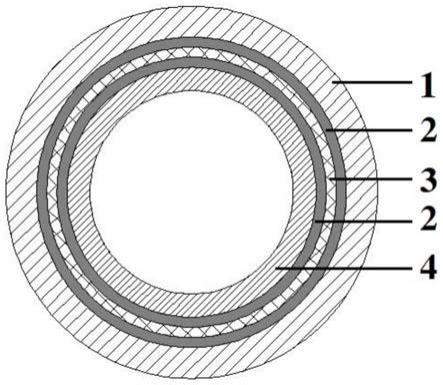

本实施例提供一种电子设备,为一种手机,如图4所示,包括了屏幕组件1、本发明的石墨烯均温板2,4、手机中框3、后盖5及其他电子器件,石墨烯均温板2,4根据需要裁剪成了不规则形状,在本实施例中将石墨烯均温板2置于屏幕组件的一侧,将石墨烯均温板4置于后盖内侧。

[0066]

本发明的电子设备不限于手机,其他将本发明的石墨烯均温板用于散热的电子设备 (如电脑、测试设备等)均在本发明的保护范围。

[0067]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。