:

1.本发明属于爆破工程技术领域,具体涉及一种炮孔堵塞材料的制备及其制备与使用方法。

背景技术:

2.在露天开采与地下开采爆破过程中,炮孔填塞是必不可少的一道工序。有研究表明,有效的炮孔填塞能够提升20~30%的破岩量,提升炸药能量利用率,降低噪声和有毒有害气体的污染。但目前露天多为岩粉或粗骨料填塞,地下多采用炮泥填塞,均存在填塞效果差,工人劳动生产率低、劳动强度大等缺点。

3.现有技术提出了一种炮孔堵塞方法,施工工艺是预先将吸水剂放入定制膨胀袋中,然后用空气囊封堵炮孔后将膨胀袋和岩粉放入炮孔中,最后向炮孔中注水,膨胀袋吸水膨胀,最终达到封堵炮孔的目的。由于膨胀力的作用,其填塞效果优于传统的岩粉或粗骨料填塞,但仍有以下两个问题未得到解决。其一,由于吸水剂选择的高分子吸水树脂,吸水膨胀后强度极低。优质的炮孔填塞要求填塞材料具有高强度与良好的抗剪切能力,否则容易被高速爆生气体剪坏或吹破。该材料显然不符合上述要求。其二是施工工艺复杂,膨胀袋的位置难以把握,影响填塞质量。

4.现有技术中提出了一种缓冲气囊加注浆方法,施工工艺是在距炸药上方一定位置放置空气囊,在空气囊上方进行注浆,达到密闭炮孔的目的。此方法大大提升了填塞体强度,明显优于上述方法。但在现场施工过程中需要增加注浆工艺并添加注浆设备,大大增加了填塞工艺的繁琐程度,使得填塞成本过高,工时延长,无法在现场推广。

5.为解决上述问题,现有技术公开了包括膨胀药卷封堵炮孔装置,使用方便,填塞强度大,封堵性能好。但当制备具有一定密度的膨胀药卷时,不仅工序复杂,耗时耗力,并会产生大量扬尘,严重危害工人身体健康。另外,当膨胀药卷在受约束状态下(如爆破炮孔中)发生反应时,由于反应速度不可控,容易发生喷孔现象,大量水蒸气混合膨胀剂从孔内喷出,使得膨胀压降低,进而影响膨胀效果。

6.针对以上问题,现有技术一种炮孔填塞材料制备方法及炮孔填塞方法,填塞效果相对较好,但由于原料亲水性强,制作完成的成品难以保存;并且施工时需要手工拧紧填塞体外包装才能保证填塞体密度,导致现场作业时无法保证炮孔填塞施工质量。

7.综上所示,本发明针对以上问题提供一种固定密度的炮孔堵塞材料制备及其使用方法,通过堵塞材料吸水膨胀达到封堵炮孔的效果。本材料在具备较大膨胀压的同时,大大简化了施工的复杂程度,更容易被现场接受。同时,通过向自膨胀剂中添加辅料,控制其反应速度和生效时间,使之在有限时间内提供强膨胀压力的同时不会发生喷孔现象,提升了产品的安全性,并且能有效延长膨胀剂的存放时间。另外,部分辅料的添加可以提高膨胀剂的粘性,降低制备过程中的扬尘量。

技术实现要素:

8.本发明的目的是克服上述现有技术存在的不足,提供一种炮孔堵塞用自膨胀片剂及其制备与使用方法,通过堵塞材料吸水膨胀达到封堵炮孔的效果,本材料在具备较大膨胀压的同时,大大简化了施工的复杂程度,更容易被现场接受。同时,通过向自膨胀剂中添加辅料,控制其反应速度和反应程度,使之在提供膨胀压力的同时不会将岩石胀裂,并且能有效延长膨胀剂的存放时间;另外,部分辅料的添加可以提高膨胀剂的粘性,降低制备过程中的扬尘量。

9.本填塞材料成分以自膨胀剂为基础,再添加湿润剂、粘合剂、吸水剂、激发剂均匀混合,而后挤压制粒,烘干过筛,压制成片。整个过程均可由现有的机械设备完成,可取代人工操作,降低工人劳动强度。

10.为实现上述目的,本发明采用以下技术方案:

11.一种炮孔堵塞用自膨胀片剂,包括组分及质量百分含量为,自膨胀剂70~80%、粘合剂3~5%、激发剂6~12%,湿润剂8~12%和吸水剂3~9%。

12.所述的吸水剂为高分子吸水树脂(sap)。

13.所述的自膨胀剂为静态破碎剂,包含组分及质量百分含量为cao 70~75%、caso45~10%、枸橼酸5~10%、膨润土/高岭土/蒙脱石5~10%,所述的膨润土/高岭土/蒙脱石三者取其一,或为三者、任意两者的混合物,混合比为任意比。

14.所述的粘合剂为聚维酮(型号为pvpk30或pvpk90)、共聚维酮(pvp\va64)或羟丙基纤维素(h-hpc)或其他能与湿润剂混合产生粘性的有机物或无机物。

15.所述的激发剂包括组分及质量百分含量为,铝粉30%,氧化钙30%,活性炭15%,氯化钠10%,铁粉5%,碳酸钠5%和铝酸钠5%;各组分均呈细粉状,粒度在50-200目之间。

16.所述的湿润剂为无水乙醇或其他能与粘合剂产生粘性的有机溶剂。

17.所述的炮孔堵塞用自膨胀片剂的制备方法,包括以下步骤:

18.(1)按重量百分比,取自膨胀剂70~80%、粘合剂3~5%、激发剂6~12%,湿润剂8~12%和吸水剂3~9%,备用;

19.(2)将自膨胀、粘合剂和激发剂均匀混合后,获得干燥混合材料;

20.(3)将干燥混合材料与湿润剂充分搅拌,获得湿润材料后,过筛,获得粒径均匀的湿润颗粒;

21.(4)湿润颗粒干燥后,与吸水剂搅拌均匀,得到自膨胀片剂原料;

22.(5)将自膨胀片剂原料进行压制成型,制得炮孔堵塞用自膨胀片剂。

23.所述的步骤(2)中,激发剂混入量按所需反应时间确定,所需反应时间越长,激发剂掺量越低,反之亦然。

24.所述的步骤(3)中,湿润材料呈现“握之成团,捏之即散”的状态。

25.所述的步骤(3)中,将湿润材料以10kn的力挤压过25~50目筛网。

26.所述的步骤(4)中,干燥操作在恒温箱中进行,干燥温度为76~80℃,干燥时间为5-10min,此时原料具有较好的流动性。

27.所述的步骤(4)中,吸水剂混入量按所需水灰比确定,所需水灰比越高,吸水剂混入量越高。

28.所述的步骤(5)中,制片模具包括方形、圆形、环形及其他异型模具,且模具规格越

大,制作一定密度的片剂所需压力越高,或压力越高,同样规格的片剂密度越大,一般应≥1.5g/cm3。

29.所述的步骤(5)中,将自膨胀片剂原料放入制片模具内,填料高度4~6cm,以100~180kn压力压制成型,压制成型后脱模,即得到炮孔堵塞用自膨胀片剂。

30.所述的步骤(5)中,炮孔堵塞用自膨胀片剂为圆形片剂,直径为40-160mm,厚度为2-3cm,所述的自膨胀片剂直径略小于炮孔直径,以保证自膨胀片剂顺利置于炮孔内,当为露天台阶爆破时,自膨胀片剂直径为炮孔直径-(2-5)mm,当为地下矿掘进爆破时,自膨胀片剂直径为炮孔直径-(1-3)mm。

31.所述的步骤(5)中,自膨胀片剂密度为1.90-2.10g/cm3,水灰比为29-35%,经测试,该密度下片剂8-15min吸水率达到25~35%。

32.所述的炮孔堵塞用自膨胀片剂的使用方法,包括以下步骤:

33.炮孔堵塞工程中,包括炮孔内设置炸药,填入吸水后的自膨胀片剂3,自膨胀片剂内激发剂开始激发反应,反应5-20min后,体系温度达到第一峰值70~75℃,继续反应20-40min后,体系温度达到85~100℃第二峰值,其中,环境温度为-10~25℃。共计反应25-60min后,完成炮孔堵塞,获得堵塞块体,即可进行正常爆破作业。

34.所述的炮孔堵塞用自膨胀片剂的使用方法中:

35.炮孔根据倾斜角度不同分为水平孔、竖直孔和倾斜孔。其中,当炮孔为竖直孔时,需在炸药1顶端填入岩粉2,填入高度为0.8-1.5m,当为倾斜孔或水平孔时,无需填入岩粉。

36.所述的炮孔堵塞用自膨胀片剂的使用方法中,第一个峰值由激发剂反应出现,第二峰值由膨胀剂反应出现,由于激发剂含量低于膨胀剂,所以第一个峰值低于第二个峰值。

37.所述的炮孔堵塞用自膨胀片剂的使用方法中:

38.当环境温度为15-25℃时,反应时间为25-40min,其中,激发剂反应5-10min到第一峰值,继续反应20-30min到第二峰值,温度峰值不变。

39.当环境温度为-10~15℃时,反应时间为40-60min,其中,激发剂反应10-20min到第一峰值,继续反应30-40min到第二峰值,温度峰值不变。

40.所述的使用方法中,自膨胀片剂吸水8-15min后进行铺设操作;当为露天矿爆破时,所述的自膨胀片剂铺设厚度为10-30cm,当为地下矿爆破时,所述的自膨胀片剂铺设厚度为10-20cm。

41.所述的使用方法中,片剂吸水时使用牛皮纸、无纺布或其他低强度或有延展性的材质外包装进行包覆,以保证片剂在吸水过程中不会崩解。

42.所述的使用方法中,堵塞块体自膨胀压力为30-40mpa。

43.所述的使用方法中,当为露天台阶爆破时,大块率降低11.2-14.1%,当为地下矿掘进爆破时,爆破进尺增加12.7-15.1%。

44.所述的使用方法中,露天台阶爆破时,台阶高度15m,炮孔直径为90mm,装药高度为8m;地下矿掘进爆破时,炮孔长度为3m,孔径为42mm。

45.所述的炮孔堵塞用自膨胀片剂控制反应速度的原理为:

46.常温下,当成型的膨胀片剂浸入水中时,片剂中湿润剂和粘合剂的添量可将反应开始时间延缓20min左右,而激发剂中高纯度氧化钙遇水则会快速反应放热,同时产生的碱性环境会快速腐蚀铝粉使其反应放出大量热,而未反应的铁粉和碳粉在非纯净水溶液中发

生原电池反应,铁做负极,碳做正极,可以长时间保留热量,由此可控制反应在20min左右开始并快速进行,反应方程式为:

47.2cao h2o

→

2ca(oh)248.2naoh al2o3→

2naalo2 h2o

[0049][0050]

2al 6h2o

→

2al(oh)3 3h2↑

[0051]

负极:fe-2e-=fe

2

[0052]

正极:o2 4e- 2h2o=4oh-[0053]

总反应:2fe o2 2h2o=2fe(oh)2[0054]

4fe(oh)2 o2 2h2o=4fe(oh)3[0055]

由于激发剂添加量较低,反应产生的温升仅能用作提高自膨胀剂反应时的环境温度,不足以对炸药产生影响。

[0056]

本发明的有益效果:

[0057]

(1)传统炮孔堵塞材料通过自身重力达到堵塞目的,且粘结力很弱,使得爆破过程中容易发生冲炮现象。经测试,本发明涉及的膨胀填塞材料单位长度填塞能力为岩粉填塞的百倍以上,在降低填塞工作的劳动强度的同时可避免冲炮现象的发生。

[0058]

(2)自膨胀剂粉体快速反应时容易发生喷孔。通过添加辅料将自膨胀剂粉体制作成片剂,再通过添加激发剂调控反应速度,最终达到在保证反应速度的同时能有效防止喷孔现象发生的目的。

[0059]

(3)自膨胀片剂较自膨胀粉体具有使用简单,便于存放的优点,但自膨胀剂粉体由于比重低、粘性差,难以制作成片剂使用。应用本发明提出的各辅料种类及用法用量可以有效将自膨胀粉体制作成片剂,并将自膨胀片剂用于爆破填塞领域,可以取得良好效果。且片剂制备涉及的上述工艺流程可完全依赖市面上现有的机械设备完成,大大提高了劳动生产率,可实现工业化生产。

[0060]

(4)水灰比是影响自膨胀剂输出膨胀压大小的关键,自膨胀剂直接拌合为浆状使用的方法无法直接应用于水孔中。本发明通过控制片剂密度和吸水剂添加量控制水灰比,使得自膨胀片剂可以直接应用于含水孔,解决了自膨胀剂粉体无法直接应用于含水孔的缺点,扩展了自膨胀剂的适用范围。

附图说明:

[0061]

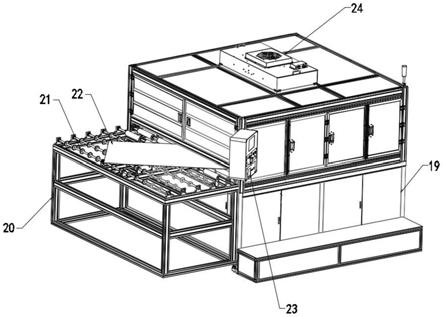

图1为本发明实施例制备的炮孔堵塞用自膨胀片剂使用过程状态示意图;其中:

[0062]

1-炸药,2-岩粉,3-自膨胀片剂。

具体实施方式:

[0063]

下面结合实施例对本发明作进一步的详细说明。

[0064]

以下实施例中采用的自膨胀剂为静态破碎剂,包含组分及质量百分含量为cao 70%、caso

4 10%、枸橼酸10%、膨润土10%。

[0065]

激发剂包括组分及质量百分含量为,铝粉30%,氧化钙30%,活性炭15%,氯化钠10%,铁粉5%,碳酸钠5%和铝酸钠5%;各组分均呈细粉状,粒度在50-200目之间。

[0066]

实施例1-4为露天台阶爆破,台阶高度15m,炮孔直径为90mm,装药高度为8m;实施例5-8为地下矿掘进爆破,炮孔长度为3m,孔径为42mm。制备的炮孔堵塞用自膨胀片剂使用过程状态示意图如图1所示,炮孔均为竖直孔,由下向上依次包括炸药1,岩粉2和自膨胀片剂3。

[0067]

实施例1:

[0068]

取自膨胀剂:75%、羟丙基纤维素(h-hpc):3%、激发剂:6%,均匀混合后,与无水乙醇:10%,充分搅拌,再挤压过40目筛网,送入预调温度76℃恒温箱,5min后取出与高分子吸水树脂(sap):6%搅拌均匀,放入直径为80mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为88mm,密度为1.98g/cm3,水灰比为32%。

[0069]

经检测,在环境温度为5℃时,激发剂在20min时达到第一峰值75℃,继续反应40min后,达到大峰值85℃;在环境温度为20℃时,激发剂在7.5min时达到第二峰值80℃,继续反应25min后,达到大峰值90℃。

[0070]

在某露天矿山进行台阶爆破填塞试验,台阶高度15m,炮孔直径90mm,装药高度8m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,在炮孔内填1m高的岩粉,再用20℃水浸泡4片单片厚度为3cm的自膨胀片剂,10min后取出放入孔内,等待32.5min后完成炮孔堵塞,获得堵塞块体,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,且大块率降低了11.3%,堵塞块体自膨胀压力为44.3mpa,爆破块度均匀,爆破效果明显改善。

[0071]

d1-1即对比例1-1

[0072]

同实施例1,区别在于,将激发剂替换为同样具有激发作用的单一氧化钙,制得炮孔堵塞片材,密度为1.97g/cm3,水灰比为34%经检测,在环境温度为5℃时,激发剂在20min时达到第一峰值75℃,继续反应70min后,达到第二峰值85℃;在环境温度为20℃时,激发剂在30min时达到第一峰值80℃,继续反应50min后,达到第二峰值90℃。

[0073]

。对比可见,调整效果明显变差,到达第一峰值和第二峰值时间均明显延长。

[0074]

d1-2即对比例1-2

[0075]

同实施例1,区别在于,吸水剂加入量调整至2.5%,相应的自膨胀剂加入量调整至78.5%,制得炮孔堵塞片材,密度为1.96g/cm3,水灰比为30%经微观观测,部分吸水剂进入片剂内部,用于炮孔堵塞后,吸水量与实施例1相比大幅降低,经检测,形成的堵塞块体自膨胀压力低至14.4mpa。

[0076]

d1-3即对比例1-3

[0077]

同实施例1,区别在于,吸水剂加入量调整至9.5%,相应的自膨胀剂加入量调整至71.5%,制得炮孔堵塞片材,密度为1.97g/cm3,水灰比为33%用于炮孔堵塞后,吸水量与实施例1相比明显增多,经检测,形成的堵塞块体自膨胀压力为26.5mpa。

[0078]

d1-4即对比例1-4

[0079]

同实施例1,区别在于,压片为100kn,自膨胀片剂密度为1.8g/cm3,由于自膨胀片剂的密度降低,导致片剂中孔隙率变大,水灰比变至45%,膨胀压力降至22.1mpa。

[0080]

d1-5即对比例1-5

[0081]

同实施例1,区别在于,将自膨胀片剂替换为100%的自膨胀剂材料,制备成膨胀片剂,,密度为1.93g/cm3,水灰比为29%,进行炮孔堵塞,反应过程中出现明显喷孔现象,导致

膨胀压力明显降低,经检测,体系反应15min后,膨胀压力为14.7mpa。

[0082]

实施例2:

[0083]

取自膨胀剂:70%、聚维酮(pvpk30):4.5%、激发剂:7.5%,均匀混合后,与无水乙醇:9%,充分搅拌,再挤压过40目筛网,送入预调温度80℃恒温箱,5min后取出与高分子吸水树脂(sap):9%搅拌均匀,放入直径为80mm的制片模具内,填料高度5cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度2.5cm,直径为88mm,密度为1.95g/cm3,水灰比为29%。

[0084]

经检测,在环境温度为5℃时,激发剂在17min时达到第一峰值75℃,继续反应36min后,达到第二峰值85℃;在环境温度为20℃时,激发剂在6.5min时达到第一峰值80℃,继续反应23min后,达到第二峰值90℃。

[0085]

在某露天矿山进行台阶爆破填塞试验,台阶高度15m,炮孔直径90mm,装药高度8m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,在炮孔内填1m高的岩粉,再用20℃水浸泡5片厚度为2.5cm的自膨胀片剂,10min后取出放入孔内,等待29.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为40.3mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,且大块率降低了11.2%,爆破块度均匀,爆破效果明显改善。

[0086]

实施例3

[0087]

取自膨胀剂:72.5%、聚维酮(pvpk90):3.5%、激发剂:9%,均匀混合后,与无水乙醇:12%,充分搅拌,再挤压过40目筛网,送入预调温度77℃恒温箱,5min后取出与高分子吸水树脂(sap):3%搅拌均匀,放入直径为80mm的制片模具内,填料高度4cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度2cm,直径为88mm,密度为1.96g/cm3,水灰比为33%。

[0088]

经检测,在环境温度为5℃时,激发剂在15min时达到第一峰值75℃,继续反应34min后,达到第二峰值85℃;在环境温度为20℃时,激发剂在6min时达到第一峰值80℃,继续反应22min后,达到第二峰值90℃。

[0089]

在某露天矿山进行台阶爆破填塞试验,台阶高度15m,炮孔直径90mm,装药高度8m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,在炮孔内填1m高的岩粉,再用20℃水浸泡6片厚度为2cm的自膨胀片剂,10min后取出放入孔内,等待28min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为43.2mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,且大块率降低了10.23%,爆破块度均匀,爆破效果明显改善。

[0090]

实施例4

[0091]

取自膨胀剂:77.5%、共聚维酮(pvp/va64):4%、激发剂:7.5%,均匀混合后,与无水乙醇:8%,充分搅拌,再挤压过40目筛网,送入预调温度78℃恒温箱,5min后取出与高分子吸水树脂(sap):3%搅拌均匀,放入直径为80mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为88mm,密度为1.95g/cm3,水灰比为34%。

[0092]

经检测,在环境温度为5℃时,激发剂在17min时达到第一峰值75℃,继续反应36min后,达到第二峰值85℃;在环境温度为20℃时,激发剂在6.5min时达到第一峰值80℃,继续反应23min后,达到第二峰值90℃。

[0093]

在某露天矿山进行台阶爆破填塞试验,台阶高度15m,炮孔直径90mm,装药高度8m,

环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,在炮孔内填1m高的岩粉,再用20℃水浸泡4片厚度为3cm的自膨胀片剂,10min后取出放入孔内,等待29.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为44.9mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,且大块率降低了14.1%,爆破块度均匀,爆破效果明显改善。

[0094]

实施例5

[0095]

取自膨胀剂:80%、共聚维酮(pvp/va64):3%、激发剂:6%,均匀混合后,与无水乙醇:8%,充分搅拌,再挤压过50目筛网,送入预调温度79℃恒温箱,5min后取出与高分子吸水树脂(sap):3%搅拌均匀,放入直径为40mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为40mm,密度为1.98g/cm3,水灰比为35%。

[0096]

经检测,在环境温度为5℃时,激发剂在20min时达到第一峰值65℃,继续反应40min后,达到第二峰值70℃;在环境温度为20℃时,激发剂在7.5min时达到第一峰值70℃,继续反应25min后,达到第二峰值75℃。

[0097]

在某地下矿山进行掘进爆破填塞试验,炮孔长度3m,孔径42mm,装药长度2m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,用20℃水4片厚度为3cm的自膨胀片剂,10min后取出放入距离孔口50cm处(由于是水平孔,无需间隔岩粉),等待32.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为42.5mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,爆破进尺增加了14.8%,爆破效果明显改善。

[0098]

实施例6

[0099]

取自膨胀剂:70.5%、聚维酮(pvpk30):5%、激发剂:10.5%,均匀混合后,与无水乙醇:11%,充分搅拌,再挤压过25目筛网,送入预调温度77℃恒温箱,5min后取出与高分子吸水树脂(sap):3%搅拌均匀,放入直径为40mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为40mm,密度为1.98g/cm3,水灰比为33%。

[0100]

经检测,在环境温度为5℃时,激发剂在11min时达到第一峰值65℃,继续反应32min后,达到第二峰值70℃;在环境温度为20℃时,激发剂在5.5min时达到第一峰值70℃,继续反应21min后,达到第二峰值75℃。

[0101]

在某地下矿山进行掘进爆破填塞试验,炮孔长度3m,孔径42mm,装药长度2m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,用20℃水4片厚度为3cm的自膨胀片剂,10min后取出放入距离孔口50cm处(由于是水平孔,无需间隔岩粉),等待26.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为40.0mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,爆破进尺增加了12.7%,爆破效果明显改善。

[0102]

实施例7

[0103]

取自膨胀剂:71.5%、聚维酮(pvpk90):4%、激发剂:12%,均匀混合后,与无水乙醇:8%,充分搅拌,再挤压过25目筛网,送入预调温度76℃恒温箱,5min后取出与高分子吸水树脂(sap):4.5%搅拌均匀,放入直径为40mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为40mm,密度为1.97g/cm3,水灰比为31%。

[0104]

经检测,在环境温度为5℃时,激发剂在10min时达到第一峰值65℃,继续反应

30min后,达到第二峰值70℃;在环境温度为20℃时,激发剂在5min时达到第一峰值70℃,继续反应20min后,达到第二峰值75℃。

[0105]

在某地下矿山进行掘进爆破填塞试验,炮孔长度3m,孔径42mm,装药长度2m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,用20℃水4片厚度为3cm的自膨胀片剂,10min后取出放入距离孔口50cm处(由于是水平孔,无需间隔岩粉),等待25min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为43.2mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,爆破进尺增加了13.6%,爆破效果明显改善。

[0106]

实施例8

[0107]

取自膨胀剂:73.5%、羟丙基纤维素(h-hpc):3.5%、激发剂:7.5%,均匀混合后,与无水乙醇:8%,充分搅拌,再挤压过25目筛网,送入预调温度78℃恒温箱,5min后取出与高分子吸水树脂(sap):7.5%搅拌均匀,放入直径为40mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为40mm,密度为1.98g/cm3,水灰比为32%。

[0108]

经检测,在环境温度为5℃时,激发剂在17min时达到第一峰值65℃,继续反应36min后,达到第二峰值70℃;在环境温度为20℃时,激发剂在6.5min时达到第一峰值70℃,继续反应23min后,达到第二峰值75℃。

[0109]

在某地下矿山进行掘进爆破填塞试验,炮孔长度3m,孔径42mm,装药长度2m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,用20℃水4片厚度为3cm的自膨胀片剂,10min后取出放入距离孔口50cm处(由于是水平孔,无需间隔岩粉),等待29.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为44.3mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,爆破进尺增加了15.1%,爆破效果明显改善。

[0110]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

1.本发明属于爆破工程技术领域,具体涉及一种炮孔堵塞材料的制备及其制备与使用方法。

背景技术:

2.在露天开采与地下开采爆破过程中,炮孔填塞是必不可少的一道工序。有研究表明,有效的炮孔填塞能够提升20~30%的破岩量,提升炸药能量利用率,降低噪声和有毒有害气体的污染。但目前露天多为岩粉或粗骨料填塞,地下多采用炮泥填塞,均存在填塞效果差,工人劳动生产率低、劳动强度大等缺点。

3.现有技术提出了一种炮孔堵塞方法,施工工艺是预先将吸水剂放入定制膨胀袋中,然后用空气囊封堵炮孔后将膨胀袋和岩粉放入炮孔中,最后向炮孔中注水,膨胀袋吸水膨胀,最终达到封堵炮孔的目的。由于膨胀力的作用,其填塞效果优于传统的岩粉或粗骨料填塞,但仍有以下两个问题未得到解决。其一,由于吸水剂选择的高分子吸水树脂,吸水膨胀后强度极低。优质的炮孔填塞要求填塞材料具有高强度与良好的抗剪切能力,否则容易被高速爆生气体剪坏或吹破。该材料显然不符合上述要求。其二是施工工艺复杂,膨胀袋的位置难以把握,影响填塞质量。

4.现有技术中提出了一种缓冲气囊加注浆方法,施工工艺是在距炸药上方一定位置放置空气囊,在空气囊上方进行注浆,达到密闭炮孔的目的。此方法大大提升了填塞体强度,明显优于上述方法。但在现场施工过程中需要增加注浆工艺并添加注浆设备,大大增加了填塞工艺的繁琐程度,使得填塞成本过高,工时延长,无法在现场推广。

5.为解决上述问题,现有技术公开了包括膨胀药卷封堵炮孔装置,使用方便,填塞强度大,封堵性能好。但当制备具有一定密度的膨胀药卷时,不仅工序复杂,耗时耗力,并会产生大量扬尘,严重危害工人身体健康。另外,当膨胀药卷在受约束状态下(如爆破炮孔中)发生反应时,由于反应速度不可控,容易发生喷孔现象,大量水蒸气混合膨胀剂从孔内喷出,使得膨胀压降低,进而影响膨胀效果。

6.针对以上问题,现有技术一种炮孔填塞材料制备方法及炮孔填塞方法,填塞效果相对较好,但由于原料亲水性强,制作完成的成品难以保存;并且施工时需要手工拧紧填塞体外包装才能保证填塞体密度,导致现场作业时无法保证炮孔填塞施工质量。

7.综上所示,本发明针对以上问题提供一种固定密度的炮孔堵塞材料制备及其使用方法,通过堵塞材料吸水膨胀达到封堵炮孔的效果。本材料在具备较大膨胀压的同时,大大简化了施工的复杂程度,更容易被现场接受。同时,通过向自膨胀剂中添加辅料,控制其反应速度和生效时间,使之在有限时间内提供强膨胀压力的同时不会发生喷孔现象,提升了产品的安全性,并且能有效延长膨胀剂的存放时间。另外,部分辅料的添加可以提高膨胀剂的粘性,降低制备过程中的扬尘量。

技术实现要素:

8.本发明的目的是克服上述现有技术存在的不足,提供一种炮孔堵塞用自膨胀片剂及其制备与使用方法,通过堵塞材料吸水膨胀达到封堵炮孔的效果,本材料在具备较大膨胀压的同时,大大简化了施工的复杂程度,更容易被现场接受。同时,通过向自膨胀剂中添加辅料,控制其反应速度和反应程度,使之在提供膨胀压力的同时不会将岩石胀裂,并且能有效延长膨胀剂的存放时间;另外,部分辅料的添加可以提高膨胀剂的粘性,降低制备过程中的扬尘量。

9.本填塞材料成分以自膨胀剂为基础,再添加湿润剂、粘合剂、吸水剂、激发剂均匀混合,而后挤压制粒,烘干过筛,压制成片。整个过程均可由现有的机械设备完成,可取代人工操作,降低工人劳动强度。

10.为实现上述目的,本发明采用以下技术方案:

11.一种炮孔堵塞用自膨胀片剂,包括组分及质量百分含量为,自膨胀剂70~80%、粘合剂3~5%、激发剂6~12%,湿润剂8~12%和吸水剂3~9%。

12.所述的吸水剂为高分子吸水树脂(sap)。

13.所述的自膨胀剂为静态破碎剂,包含组分及质量百分含量为cao 70~75%、caso45~10%、枸橼酸5~10%、膨润土/高岭土/蒙脱石5~10%,所述的膨润土/高岭土/蒙脱石三者取其一,或为三者、任意两者的混合物,混合比为任意比。

14.所述的粘合剂为聚维酮(型号为pvpk30或pvpk90)、共聚维酮(pvp\va64)或羟丙基纤维素(h-hpc)或其他能与湿润剂混合产生粘性的有机物或无机物。

15.所述的激发剂包括组分及质量百分含量为,铝粉30%,氧化钙30%,活性炭15%,氯化钠10%,铁粉5%,碳酸钠5%和铝酸钠5%;各组分均呈细粉状,粒度在50-200目之间。

16.所述的湿润剂为无水乙醇或其他能与粘合剂产生粘性的有机溶剂。

17.所述的炮孔堵塞用自膨胀片剂的制备方法,包括以下步骤:

18.(1)按重量百分比,取自膨胀剂70~80%、粘合剂3~5%、激发剂6~12%,湿润剂8~12%和吸水剂3~9%,备用;

19.(2)将自膨胀、粘合剂和激发剂均匀混合后,获得干燥混合材料;

20.(3)将干燥混合材料与湿润剂充分搅拌,获得湿润材料后,过筛,获得粒径均匀的湿润颗粒;

21.(4)湿润颗粒干燥后,与吸水剂搅拌均匀,得到自膨胀片剂原料;

22.(5)将自膨胀片剂原料进行压制成型,制得炮孔堵塞用自膨胀片剂。

23.所述的步骤(2)中,激发剂混入量按所需反应时间确定,所需反应时间越长,激发剂掺量越低,反之亦然。

24.所述的步骤(3)中,湿润材料呈现“握之成团,捏之即散”的状态。

25.所述的步骤(3)中,将湿润材料以10kn的力挤压过25~50目筛网。

26.所述的步骤(4)中,干燥操作在恒温箱中进行,干燥温度为76~80℃,干燥时间为5-10min,此时原料具有较好的流动性。

27.所述的步骤(4)中,吸水剂混入量按所需水灰比确定,所需水灰比越高,吸水剂混入量越高。

28.所述的步骤(5)中,制片模具包括方形、圆形、环形及其他异型模具,且模具规格越

大,制作一定密度的片剂所需压力越高,或压力越高,同样规格的片剂密度越大,一般应≥1.5g/cm3。

29.所述的步骤(5)中,将自膨胀片剂原料放入制片模具内,填料高度4~6cm,以100~180kn压力压制成型,压制成型后脱模,即得到炮孔堵塞用自膨胀片剂。

30.所述的步骤(5)中,炮孔堵塞用自膨胀片剂为圆形片剂,直径为40-160mm,厚度为2-3cm,所述的自膨胀片剂直径略小于炮孔直径,以保证自膨胀片剂顺利置于炮孔内,当为露天台阶爆破时,自膨胀片剂直径为炮孔直径-(2-5)mm,当为地下矿掘进爆破时,自膨胀片剂直径为炮孔直径-(1-3)mm。

31.所述的步骤(5)中,自膨胀片剂密度为1.90-2.10g/cm3,水灰比为29-35%,经测试,该密度下片剂8-15min吸水率达到25~35%。

32.所述的炮孔堵塞用自膨胀片剂的使用方法,包括以下步骤:

33.炮孔堵塞工程中,包括炮孔内设置炸药,填入吸水后的自膨胀片剂3,自膨胀片剂内激发剂开始激发反应,反应5-20min后,体系温度达到第一峰值70~75℃,继续反应20-40min后,体系温度达到85~100℃第二峰值,其中,环境温度为-10~25℃。共计反应25-60min后,完成炮孔堵塞,获得堵塞块体,即可进行正常爆破作业。

34.所述的炮孔堵塞用自膨胀片剂的使用方法中:

35.炮孔根据倾斜角度不同分为水平孔、竖直孔和倾斜孔。其中,当炮孔为竖直孔时,需在炸药1顶端填入岩粉2,填入高度为0.8-1.5m,当为倾斜孔或水平孔时,无需填入岩粉。

36.所述的炮孔堵塞用自膨胀片剂的使用方法中,第一个峰值由激发剂反应出现,第二峰值由膨胀剂反应出现,由于激发剂含量低于膨胀剂,所以第一个峰值低于第二个峰值。

37.所述的炮孔堵塞用自膨胀片剂的使用方法中:

38.当环境温度为15-25℃时,反应时间为25-40min,其中,激发剂反应5-10min到第一峰值,继续反应20-30min到第二峰值,温度峰值不变。

39.当环境温度为-10~15℃时,反应时间为40-60min,其中,激发剂反应10-20min到第一峰值,继续反应30-40min到第二峰值,温度峰值不变。

40.所述的使用方法中,自膨胀片剂吸水8-15min后进行铺设操作;当为露天矿爆破时,所述的自膨胀片剂铺设厚度为10-30cm,当为地下矿爆破时,所述的自膨胀片剂铺设厚度为10-20cm。

41.所述的使用方法中,片剂吸水时使用牛皮纸、无纺布或其他低强度或有延展性的材质外包装进行包覆,以保证片剂在吸水过程中不会崩解。

42.所述的使用方法中,堵塞块体自膨胀压力为30-40mpa。

43.所述的使用方法中,当为露天台阶爆破时,大块率降低11.2-14.1%,当为地下矿掘进爆破时,爆破进尺增加12.7-15.1%。

44.所述的使用方法中,露天台阶爆破时,台阶高度15m,炮孔直径为90mm,装药高度为8m;地下矿掘进爆破时,炮孔长度为3m,孔径为42mm。

45.所述的炮孔堵塞用自膨胀片剂控制反应速度的原理为:

46.常温下,当成型的膨胀片剂浸入水中时,片剂中湿润剂和粘合剂的添量可将反应开始时间延缓20min左右,而激发剂中高纯度氧化钙遇水则会快速反应放热,同时产生的碱性环境会快速腐蚀铝粉使其反应放出大量热,而未反应的铁粉和碳粉在非纯净水溶液中发

生原电池反应,铁做负极,碳做正极,可以长时间保留热量,由此可控制反应在20min左右开始并快速进行,反应方程式为:

47.2cao h2o

→

2ca(oh)248.2naoh al2o3→

2naalo2 h2o

[0049][0050]

2al 6h2o

→

2al(oh)3 3h2↑

[0051]

负极:fe-2e-=fe

2

[0052]

正极:o2 4e- 2h2o=4oh-[0053]

总反应:2fe o2 2h2o=2fe(oh)2[0054]

4fe(oh)2 o2 2h2o=4fe(oh)3[0055]

由于激发剂添加量较低,反应产生的温升仅能用作提高自膨胀剂反应时的环境温度,不足以对炸药产生影响。

[0056]

本发明的有益效果:

[0057]

(1)传统炮孔堵塞材料通过自身重力达到堵塞目的,且粘结力很弱,使得爆破过程中容易发生冲炮现象。经测试,本发明涉及的膨胀填塞材料单位长度填塞能力为岩粉填塞的百倍以上,在降低填塞工作的劳动强度的同时可避免冲炮现象的发生。

[0058]

(2)自膨胀剂粉体快速反应时容易发生喷孔。通过添加辅料将自膨胀剂粉体制作成片剂,再通过添加激发剂调控反应速度,最终达到在保证反应速度的同时能有效防止喷孔现象发生的目的。

[0059]

(3)自膨胀片剂较自膨胀粉体具有使用简单,便于存放的优点,但自膨胀剂粉体由于比重低、粘性差,难以制作成片剂使用。应用本发明提出的各辅料种类及用法用量可以有效将自膨胀粉体制作成片剂,并将自膨胀片剂用于爆破填塞领域,可以取得良好效果。且片剂制备涉及的上述工艺流程可完全依赖市面上现有的机械设备完成,大大提高了劳动生产率,可实现工业化生产。

[0060]

(4)水灰比是影响自膨胀剂输出膨胀压大小的关键,自膨胀剂直接拌合为浆状使用的方法无法直接应用于水孔中。本发明通过控制片剂密度和吸水剂添加量控制水灰比,使得自膨胀片剂可以直接应用于含水孔,解决了自膨胀剂粉体无法直接应用于含水孔的缺点,扩展了自膨胀剂的适用范围。

附图说明:

[0061]

图1为本发明实施例制备的炮孔堵塞用自膨胀片剂使用过程状态示意图;其中:

[0062]

1-炸药,2-岩粉,3-自膨胀片剂。

具体实施方式:

[0063]

下面结合实施例对本发明作进一步的详细说明。

[0064]

以下实施例中采用的自膨胀剂为静态破碎剂,包含组分及质量百分含量为cao 70%、caso

4 10%、枸橼酸10%、膨润土10%。

[0065]

激发剂包括组分及质量百分含量为,铝粉30%,氧化钙30%,活性炭15%,氯化钠10%,铁粉5%,碳酸钠5%和铝酸钠5%;各组分均呈细粉状,粒度在50-200目之间。

[0066]

实施例1-4为露天台阶爆破,台阶高度15m,炮孔直径为90mm,装药高度为8m;实施例5-8为地下矿掘进爆破,炮孔长度为3m,孔径为42mm。制备的炮孔堵塞用自膨胀片剂使用过程状态示意图如图1所示,炮孔均为竖直孔,由下向上依次包括炸药1,岩粉2和自膨胀片剂3。

[0067]

实施例1:

[0068]

取自膨胀剂:75%、羟丙基纤维素(h-hpc):3%、激发剂:6%,均匀混合后,与无水乙醇:10%,充分搅拌,再挤压过40目筛网,送入预调温度76℃恒温箱,5min后取出与高分子吸水树脂(sap):6%搅拌均匀,放入直径为80mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为88mm,密度为1.98g/cm3,水灰比为32%。

[0069]

经检测,在环境温度为5℃时,激发剂在20min时达到第一峰值75℃,继续反应40min后,达到大峰值85℃;在环境温度为20℃时,激发剂在7.5min时达到第二峰值80℃,继续反应25min后,达到大峰值90℃。

[0070]

在某露天矿山进行台阶爆破填塞试验,台阶高度15m,炮孔直径90mm,装药高度8m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,在炮孔内填1m高的岩粉,再用20℃水浸泡4片单片厚度为3cm的自膨胀片剂,10min后取出放入孔内,等待32.5min后完成炮孔堵塞,获得堵塞块体,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,且大块率降低了11.3%,堵塞块体自膨胀压力为44.3mpa,爆破块度均匀,爆破效果明显改善。

[0071]

d1-1即对比例1-1

[0072]

同实施例1,区别在于,将激发剂替换为同样具有激发作用的单一氧化钙,制得炮孔堵塞片材,密度为1.97g/cm3,水灰比为34%经检测,在环境温度为5℃时,激发剂在20min时达到第一峰值75℃,继续反应70min后,达到第二峰值85℃;在环境温度为20℃时,激发剂在30min时达到第一峰值80℃,继续反应50min后,达到第二峰值90℃。

[0073]

。对比可见,调整效果明显变差,到达第一峰值和第二峰值时间均明显延长。

[0074]

d1-2即对比例1-2

[0075]

同实施例1,区别在于,吸水剂加入量调整至2.5%,相应的自膨胀剂加入量调整至78.5%,制得炮孔堵塞片材,密度为1.96g/cm3,水灰比为30%经微观观测,部分吸水剂进入片剂内部,用于炮孔堵塞后,吸水量与实施例1相比大幅降低,经检测,形成的堵塞块体自膨胀压力低至14.4mpa。

[0076]

d1-3即对比例1-3

[0077]

同实施例1,区别在于,吸水剂加入量调整至9.5%,相应的自膨胀剂加入量调整至71.5%,制得炮孔堵塞片材,密度为1.97g/cm3,水灰比为33%用于炮孔堵塞后,吸水量与实施例1相比明显增多,经检测,形成的堵塞块体自膨胀压力为26.5mpa。

[0078]

d1-4即对比例1-4

[0079]

同实施例1,区别在于,压片为100kn,自膨胀片剂密度为1.8g/cm3,由于自膨胀片剂的密度降低,导致片剂中孔隙率变大,水灰比变至45%,膨胀压力降至22.1mpa。

[0080]

d1-5即对比例1-5

[0081]

同实施例1,区别在于,将自膨胀片剂替换为100%的自膨胀剂材料,制备成膨胀片剂,,密度为1.93g/cm3,水灰比为29%,进行炮孔堵塞,反应过程中出现明显喷孔现象,导致

膨胀压力明显降低,经检测,体系反应15min后,膨胀压力为14.7mpa。

[0082]

实施例2:

[0083]

取自膨胀剂:70%、聚维酮(pvpk30):4.5%、激发剂:7.5%,均匀混合后,与无水乙醇:9%,充分搅拌,再挤压过40目筛网,送入预调温度80℃恒温箱,5min后取出与高分子吸水树脂(sap):9%搅拌均匀,放入直径为80mm的制片模具内,填料高度5cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度2.5cm,直径为88mm,密度为1.95g/cm3,水灰比为29%。

[0084]

经检测,在环境温度为5℃时,激发剂在17min时达到第一峰值75℃,继续反应36min后,达到第二峰值85℃;在环境温度为20℃时,激发剂在6.5min时达到第一峰值80℃,继续反应23min后,达到第二峰值90℃。

[0085]

在某露天矿山进行台阶爆破填塞试验,台阶高度15m,炮孔直径90mm,装药高度8m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,在炮孔内填1m高的岩粉,再用20℃水浸泡5片厚度为2.5cm的自膨胀片剂,10min后取出放入孔内,等待29.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为40.3mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,且大块率降低了11.2%,爆破块度均匀,爆破效果明显改善。

[0086]

实施例3

[0087]

取自膨胀剂:72.5%、聚维酮(pvpk90):3.5%、激发剂:9%,均匀混合后,与无水乙醇:12%,充分搅拌,再挤压过40目筛网,送入预调温度77℃恒温箱,5min后取出与高分子吸水树脂(sap):3%搅拌均匀,放入直径为80mm的制片模具内,填料高度4cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度2cm,直径为88mm,密度为1.96g/cm3,水灰比为33%。

[0088]

经检测,在环境温度为5℃时,激发剂在15min时达到第一峰值75℃,继续反应34min后,达到第二峰值85℃;在环境温度为20℃时,激发剂在6min时达到第一峰值80℃,继续反应22min后,达到第二峰值90℃。

[0089]

在某露天矿山进行台阶爆破填塞试验,台阶高度15m,炮孔直径90mm,装药高度8m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,在炮孔内填1m高的岩粉,再用20℃水浸泡6片厚度为2cm的自膨胀片剂,10min后取出放入孔内,等待28min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为43.2mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,且大块率降低了10.23%,爆破块度均匀,爆破效果明显改善。

[0090]

实施例4

[0091]

取自膨胀剂:77.5%、共聚维酮(pvp/va64):4%、激发剂:7.5%,均匀混合后,与无水乙醇:8%,充分搅拌,再挤压过40目筛网,送入预调温度78℃恒温箱,5min后取出与高分子吸水树脂(sap):3%搅拌均匀,放入直径为80mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为88mm,密度为1.95g/cm3,水灰比为34%。

[0092]

经检测,在环境温度为5℃时,激发剂在17min时达到第一峰值75℃,继续反应36min后,达到第二峰值85℃;在环境温度为20℃时,激发剂在6.5min时达到第一峰值80℃,继续反应23min后,达到第二峰值90℃。

[0093]

在某露天矿山进行台阶爆破填塞试验,台阶高度15m,炮孔直径90mm,装药高度8m,

环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,在炮孔内填1m高的岩粉,再用20℃水浸泡4片厚度为3cm的自膨胀片剂,10min后取出放入孔内,等待29.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为44.9mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,且大块率降低了14.1%,爆破块度均匀,爆破效果明显改善。

[0094]

实施例5

[0095]

取自膨胀剂:80%、共聚维酮(pvp/va64):3%、激发剂:6%,均匀混合后,与无水乙醇:8%,充分搅拌,再挤压过50目筛网,送入预调温度79℃恒温箱,5min后取出与高分子吸水树脂(sap):3%搅拌均匀,放入直径为40mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为40mm,密度为1.98g/cm3,水灰比为35%。

[0096]

经检测,在环境温度为5℃时,激发剂在20min时达到第一峰值65℃,继续反应40min后,达到第二峰值70℃;在环境温度为20℃时,激发剂在7.5min时达到第一峰值70℃,继续反应25min后,达到第二峰值75℃。

[0097]

在某地下矿山进行掘进爆破填塞试验,炮孔长度3m,孔径42mm,装药长度2m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,用20℃水4片厚度为3cm的自膨胀片剂,10min后取出放入距离孔口50cm处(由于是水平孔,无需间隔岩粉),等待32.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为42.5mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,爆破进尺增加了14.8%,爆破效果明显改善。

[0098]

实施例6

[0099]

取自膨胀剂:70.5%、聚维酮(pvpk30):5%、激发剂:10.5%,均匀混合后,与无水乙醇:11%,充分搅拌,再挤压过25目筛网,送入预调温度77℃恒温箱,5min后取出与高分子吸水树脂(sap):3%搅拌均匀,放入直径为40mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为40mm,密度为1.98g/cm3,水灰比为33%。

[0100]

经检测,在环境温度为5℃时,激发剂在11min时达到第一峰值65℃,继续反应32min后,达到第二峰值70℃;在环境温度为20℃时,激发剂在5.5min时达到第一峰值70℃,继续反应21min后,达到第二峰值75℃。

[0101]

在某地下矿山进行掘进爆破填塞试验,炮孔长度3m,孔径42mm,装药长度2m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,用20℃水4片厚度为3cm的自膨胀片剂,10min后取出放入距离孔口50cm处(由于是水平孔,无需间隔岩粉),等待26.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为40.0mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,爆破进尺增加了12.7%,爆破效果明显改善。

[0102]

实施例7

[0103]

取自膨胀剂:71.5%、聚维酮(pvpk90):4%、激发剂:12%,均匀混合后,与无水乙醇:8%,充分搅拌,再挤压过25目筛网,送入预调温度76℃恒温箱,5min后取出与高分子吸水树脂(sap):4.5%搅拌均匀,放入直径为40mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为40mm,密度为1.97g/cm3,水灰比为31%。

[0104]

经检测,在环境温度为5℃时,激发剂在10min时达到第一峰值65℃,继续反应

30min后,达到第二峰值70℃;在环境温度为20℃时,激发剂在5min时达到第一峰值70℃,继续反应20min后,达到第二峰值75℃。

[0105]

在某地下矿山进行掘进爆破填塞试验,炮孔长度3m,孔径42mm,装药长度2m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,用20℃水4片厚度为3cm的自膨胀片剂,10min后取出放入距离孔口50cm处(由于是水平孔,无需间隔岩粉),等待25min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为43.2mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,爆破进尺增加了13.6%,爆破效果明显改善。

[0106]

实施例8

[0107]

取自膨胀剂:73.5%、羟丙基纤维素(h-hpc):3.5%、激发剂:7.5%,均匀混合后,与无水乙醇:8%,充分搅拌,再挤压过25目筛网,送入预调温度78℃恒温箱,5min后取出与高分子吸水树脂(sap):7.5%搅拌均匀,放入直径为40mm的制片模具内,填料高度6cm,以150kn压力压制成型,压制成型后脱模得到自膨胀片剂,片剂厚度3cm,直径为40mm,密度为1.98g/cm3,水灰比为32%。

[0108]

经检测,在环境温度为5℃时,激发剂在17min时达到第一峰值65℃,继续反应36min后,达到第二峰值70℃;在环境温度为20℃时,激发剂在6.5min时达到第一峰值70℃,继续反应23min后,达到第二峰值75℃。

[0109]

在某地下矿山进行掘进爆破填塞试验,炮孔长度3m,孔径42mm,装药长度2m,环境温度20℃,数码电子雷管起爆。在装药连线工作完成后,用20℃水4片厚度为3cm的自膨胀片剂,10min后取出放入距离孔口50cm处(由于是水平孔,无需间隔岩粉),等待29.5min后完成炮孔堵塞,获得堵塞块体,堵塞块体自膨胀压力为44.3mpa,起爆,用高速摄像机记录爆破过程,发现并未发生冲孔现象,爆破进尺增加了15.1%,爆破效果明显改善。

[0110]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。