一种铝用al-v中间合金及其制备方法

技术领域

1.本发明涉及冶金技术和金属材料技术领域,特别是涉及一种铝用al-v中间合金及其制备方法。

背景技术:

2.合金元素钒(v)在商用铝合金中的微量添加,通常以铝用al-v中间合金的方式实现。采用铝用al-v中间合金,通过常规的商用铝合金熔炼手段即可实现v元素在商用铝合金中的成功添加。

3.但由于v与al形成的含v相种类不唯一,使得不同制备工艺条件下获得的铝用al-v中间合金中的含v相种类及其含量千差万别。

4.目前获得含v量准确、稳定、均一的al-v中间合金制备技术已较成熟,但大量技术并未关注al-v中间合金中的含v相类型和组成,导致对铝用al-v中间合金组织中含v相种类及其含量的精确控制技术尚处空白。而中间合金组织中的不同种类含v相,因其不可避免的组织遗传性作用,使其以常规铝合金熔炼的方式添加入商用铝合金后,会产生完全不同的添加效果,直接导致v元素对商用铝合金组织性能影响倾向于有利或者有害这两种完全不同的结果。

5.对于组织中含有大量花瓣状al3v相的铝用al-v中间合金,当将其添加入商用铝合金后,可显著细化商用铝合金铸态晶粒、抑制商用铝合金的再结晶行为,从而提高了商用铝合金的强度;而对于组织中含有大量板片状al

10

v相的铝用al-v中间合金,当将其添加入商用铝合金后,不仅无法起到细化商用铝合金铸态晶粒、抑制商用铝合金再结晶行为的作用,还会大幅降低商用铝合金的强度和塑性。

6.在工业生产上利用常规手段熔炼商用铝合金时,为了保证v元素在商用铝合金中的添加效果,不仅仅需要保证铝用al-v中间合金含v量的准确、稳定、均匀,更需要确保铝用al-v中间合金中所含含v相的种类稳定且易于控制。因此,首要急需开发出一种制备方法简单、易于精确控制组织中含v相种类及其含量的铝用al-v中间合金及其制备方法。

技术实现要素:

7.针对现有的铝用al-v中间合金在含v相种类上无法精准控制的问题,本发明提供一种铝用al-v中间合金及其制备方法。通过调整制备工艺,在保证合金成分分布均一的前提下,精准控制合金中的含v相种类及其含量。

8.为实现上述目的,本发明提供了如下方案:

9.本发明提供一种铝用al-v中间合金,成分按重量百分比包括v3%~6%,fe≤0.2%,余量为al和杂质。

10.本发明还提供一种所述铝用al-v中间合金的制备方法,包括如下步骤:

11.(1)按目标成分准备钒铝合金颗粒和纯金属铝,所述钒铝合金颗粒按照重量百分比计含v量为50~60%,钒铝合金颗粒的尺寸范围为1~10mm,优选为3~5mm,如果尺寸过

大,需要搅拌时间延长,尺寸过小会导致在加入过程中浮于溶液表面;

12.(2)采用常规井式电阻炉熔炼铝用al-v中间合金,将纯金属铝在石墨粘土坩埚中熔化,升温至750~900℃后,加入所述钒铝合金颗粒,优选在800~850℃加入钒铝合金颗粒;

13.(3)加入完毕后,直接升温至1100~1200℃,然后搅拌合金熔体,搅拌方式为:采用手持式石墨棒顺时针或逆时针搅拌合金熔体,直至感觉不到炉底有颗粒运动为止;

14.(4)搅拌完毕后,继续在1150~1200℃保温5~15分钟,炉内通入保护气,并在保温过程中每间隔5分钟再搅拌1次;

15.(5)步骤(4)熔炼结束后直接浇铸或者熔炼后将熔体温度在5~10分钟内降至1050℃~1100℃再浇铸或者熔炼后将熔体温度在10~20分钟内降至1000℃~1050℃再浇铸。

16.进一步地,步骤(3)采用石墨棒搅拌;步骤(4)采用石墨搅拌桨搅拌。

17.进一步地,步骤(4)中每次搅拌时间15秒~60秒。

18.在步骤(4)制备铝用al-v中间合金熔体之后,采用不同的浇铸方法,可获得含不同种类含v相的铝用al-v中间合金。

19.进一步地,当在1150~1200℃保温5~15分钟后直接浇铸时,凝固冷却速率为100℃/s~300℃/s。凝固冷却速率低于55℃/s时,铝用al-v中间合金的al3v相含量《6%、al

10

v相含量为10%~35%;凝固冷却速率为55℃/s~880℃/s时,铝用al-v中间合金的al3v相含量《15%、al

10

v相含量《25%。凝固冷却速率为100℃/s~300℃/s时,可获得组织中全部为al3v相的铝用al-v中间合金,al3v相含量为12%~14%;凝固冷却速率低于3℃/s时,可获得组织中大量al

10

v相 极少量al3v相的铝用al-v中间合金,al

10

v相含量为25%~35%,al3v相含量低于1.5%;凝固冷却速率700℃/s~880℃/s时,可获得组织中全部为al

10

v相的铝用al-v中间合金,al

10

v相含量为20%~25%。

20.进一步地,当在1150~1200℃保温5~15分钟后将石墨坩埚中的熔体温度在5~10分钟内降至1050℃~1100℃再浇铸时,凝固冷却速率为70℃/s~210℃/s。凝固冷却速率低于30℃/s时,铝用al-v中间合金的al3v相含量《3%、al

10

v相含量为15%~35%;凝固冷却速率为30℃/s~400℃/s时,铝用al-v中间合金的al3v相含量《15%、al

10

v相含量《25%。凝固冷却速率70℃/s~210℃/s时,可获得组织中全部为al3v相的铝用al-v中间合金,al3v相含量为10%~15%。凝固冷却速率低于2℃/s时,可获得组织中全部为al

10

v相的铝用al-v中间合金,al

10

v相含量为30%~35%。凝固冷却速率350℃/s~400℃/s时,可获得组织中全部为al

10

v相的铝用al-v中间合金,al

10

v相含量为20%~25%。

21.进一步地,当在1150~1200℃保温5~15分钟后将石墨坩埚中的熔体温度在10~20分钟内降至1000℃~1050℃再浇铸时,凝固冷却速率为40℃/s~150℃/s。凝固冷却速率低于30℃/s时,铝用al-v中间合金的al3v相含量《8%、al

10

v相含量为5%~10%;凝固冷却速率为30℃/s~320℃/s时,铝用al-v中间合金的al3v相含量《15%、al

10

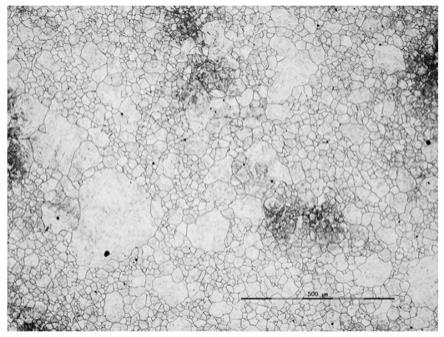

v相含量《30%。凝固冷却速率选择40℃/s~150℃/s时,可获得组织中全部为al3v相的铝用al-v中间合金,al3v相含量为10%~15%。凝固冷却速率280℃/s~320℃/s时,可获得组织中全部为al

10

v相的铝用al-v中间合金,al

10

v相含量为20%~30%。

22.进一步地,所述保护气为氩气。

23.本发明公开了以下技术效果:

24.本发明通过改变熔炼方法和随后的浇铸方法(浇铸温度和凝固冷却速率),来调控铝用al-v中间合金中含v相种类及对应含v相的含量。在保证合金成分分布均一的前提下,精准控制合金中的含v相种类及其含量。本发明通过控制熔炼方法和浇铸方法,能够精确控制铝用al-v中间合金微观组织中的含v相种类和含量,适用于各类品质和要求的、应用于商用铝合金熔炼的铝用al-v中间合金,以满足工业生产的不同需求。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为实施例1制备的铝用al-v中间合金微观组织图(200μm);

27.图2为实施例2制备的铝用al-v中间合金微观组织图(50μm);

28.图3为实施例3制备的铝用al-v中间合金微观组织图(200μm);

29.图4为实施例4制备的铝用al-v中间合金微观组织图(200μm);

30.图5为实施例5制备的铝用al-v中间合金微观组织图(20μm);

31.图6为实施例6制备的铝用al-v中间合金微观组织图(200μm);

32.图7为实施例7制备的铝用al-v中间合金微观组织图(20μm);

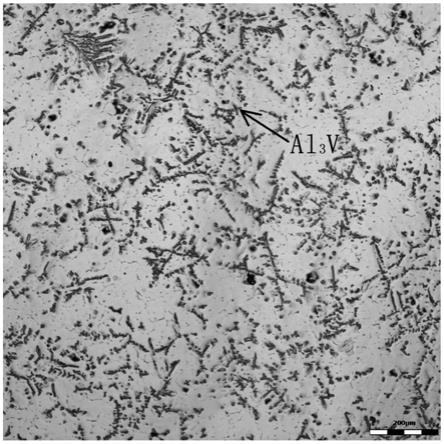

33.图8为实施例9制备的合金微观组织图(20μm);

34.图9为实施例10制备的合金微观组织图(100μm);

35.图10为实施例11制备的合金微观组织图(50μm)。

具体实施方式

36.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

37.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值,以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

38.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

39.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

40.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即

意指包含但不限于。

41.关于本发明中所使用的“低于”,意指≤(小于或等于)。

42.实施例1

43.(1)选用纯度为99.9%的纯铝块,置于石墨粘土坩埚中在井式电阻炉中熔化;

44.(2)按比例称量含v量(重量百分比)为50%的钒铝合金颗粒,使钒铝合金与纯铝块的重量比为2:23;

45.(3)将纯铝熔体升温至850℃后加入钒铝合金颗粒,添加的钒铝合金颗粒尺寸为3~5mm;

46.(4)在炉内通入氩气保护,并在30分钟以内升温至1150℃,采用手持式石墨棒顺时针搅拌合金熔体,直至感觉不到炉底有颗粒运动为止。

47.(5)在1150℃保温10分钟,同时炉中继续通入氩气保护气体,并且分别在保温5分钟和10分钟利用石墨搅拌桨各搅拌一次,每次搅拌时间30秒。

48.(6)将熔体浇入水冷铜模模具,凝固冷却速率为130℃/s,获得一种铝用al-v中间合金,按照重量百分比v为4.08%,fe为0.12%,余量为al和杂质。

49.对实施例1获得的铝用al-v中间合金的微观组织进行观察,结果见图1。可知合金组织中的含v相全部为al3v相,al3v相含量为12.8%。

50.实施例2

51.具体方法同实施例1,不同之处仅在于步骤(6)中的水冷铜模对应凝固冷却速率为880℃/s。本实施例得到的铝用al-v中间合金按照重量百分比v为3.98%,fe为0.11%,余量为al和杂质。

52.对实施例2获得的铝用al-v中间合金的微观组织进行观察,结果见图2。可知合金组织中的含v相全部为al

10

v相,含量为23.8%,且al

10

v相尺寸十分细小。

53.实施例3

54.具体方法同实施例1,不同之处仅在于步骤(6)中浇铸模具为耐火材料模,对应凝固冷却速率为2.4℃/s。本实施例得到的铝用al-v中间合金按照重量百分比v为4.02%,fe为0.14%,余量为al和杂质。

55.对实施例3获得的铝用al-v中间合金的微观组织进行观察,结果见图3。可知合金组织中的含v相为大量的al

10

v相和极少量的al3v相,al

10

v相和al3v相的含量分别为30.4%和1.4%,且al

10

v相和al3v相尺寸均十分粗大。

56.实施例4

57.具体方法同实施例1,不同之处仅在于步骤(5)中浇铸方法为:在1150℃保温10分钟后将石墨坩埚中的熔体温度在5分钟内降至1100℃再浇铸。本实施例得到的铝用al-v中间合金按照重量百分比v为4.1%,fe为0.15%,余量为al和杂质。

58.对实施例4获得的铝用al-v中间合金的微观组织进行观察,结果见图4。可知合金组织中的含v相全部为al3v相,al3v相含量为13.6%。

59.实施例5

60.具体方法同实施例4,不同之处仅在于步骤(6)中的水冷铜模对应凝固冷却速率为393℃/s。本实施例得到的铝用al-v中间合金按照重量百分比v为4.06%,fe为0.14%,余量为al和杂质。

61.对实施例5获得的铝用al-v中间合金的微观组织进行观察,结果见图5。可知合金组织中的含v相全部为al

10

v相,al

10

v相含量为22.5%,且尺寸十分细小。

62.实施例6

63.具体方法同实施例1,不同之处仅在于步骤(5)中浇铸方法为:在1150℃保温10分钟后将石墨坩埚中的熔体温度在10分钟内降至1050℃再浇铸。本实施例得到的铝用al-v中间合金按照重量百分比v为4.15%,fe为0.11%,余量为al和杂质。

64.对实施例6获得的铝用al-v中间合金的微观组织进行观察,结果见图6。可知合金组织中的含v相全部为al3v相,al3v相含量为11.6%。

65.实施例7

66.具体方法同实施例6,不同之处仅在于步骤(6)中的水冷铜模对应凝固冷却速率为320℃/s。本实施例得到的铝用al-v中间合金按照重量百分比v为4.2%,fe为0.13%,余量为al和杂质。

67.对实施例7获得的铝用al-v中间合金的微观组织进行观察,结果见图7。可知合金组织中的含v相全部为al

10

v相,al

10

v相含量为25.1%,且尺寸十分细小。

68.实施例8

69.根据李德成等,《高纯均匀al-v4中间合金制备工艺研究》,2002,的记载,利用铝热还原法,通过过量铝粉一步还原工业v2o5得到al-50v合金。在中频感应炉中温度升至1050~1150℃,把al-50v合金分批加入纯al熔体,机械装置强力搅拌条件下,可以生产出成分均匀的al-4v中间合金。

70.本实施例仅能获得成分均匀的al-4v中间合金,无法有效控制合金中的含v相。

71.实施例9

72.将纯铝升温至800℃添加v2o5,在1150℃保温6小时浇入水冷铜模制备含v量为1.2%的al-v合金,其组织图如图8所示,可以发现组织中仅含少量的al

10

v相,且组织粗大。

73.虽然该合金中的含v相,但由于该合金不属于中间合金,这与本发明的研究对象不同。

74.实施例10

75.具体方法同实施例1,不同之处在于步骤(1)中采用中频感应炉熔化纯铝块、步骤(4)中不通入保护气、步骤(5)中的保温温度在850~900℃以及保温时间为20分钟、步骤(6)中的凝固冷却速率为45℃/s。获得一种铝用al-v中间合金,按照重量百分比v为1.9%,fe为0.2%,余量为al和杂质。

76.对实施例10获得的铝用al-v中间合金的微观组织进行观察,结果见图9。可知合金组织中的含v相为大量al

10

v相和少量al3v相,al

10

v相和al3v相的含量分别为14.9%和0.67%。

77.实施例1与实施例10相比,首先,合金制备方法不同;其次,合金v含量不同;再次,冷却速率不同。实施例10虽然关注了含v相,但冷却速率单一,无法实现通过调整冷却速率来调控含v相的目的。

78.实施例11

79.具体方法同实施例10,不同之处仅在于步骤(5)中的保温温度为1050℃,获得一种铝用al-v中间合金,按照重量百分比v为3.9%,fe为0.19%,余量为al和杂质。

80.对实施例11获得的铝用al-v中间合金的微观组织进行观察,结果见图10。可知合金组织中的含v相为大量al3v相和少量al

10

v相,al3v相和al

10

v相的含量分别为10%和1.5%。

81.经过对比实施例11与实施例6,不同之处在于:首先,合金制备方法不同;其次,再次,冷却速率不同。实施例11虽然关注了含v相,但冷却速率单一,无法实现通过调整冷却速率来调控含v相的目的。

82.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。