1.本发明属于机械零部件生产技术领域,涉及一种铁路机车用渗碳从动齿轮毛坯的热处理方法。

背景技术:

2.轨道交通用渗碳齿轮钢主要有18crnimo7-6、12crni3、20crni2mo、20crnimo、20crmnti、8860h、15crni6、8822h等,用其制造的齿轮具有高耐磨、耐压、耐冲击、抗塑性变形、抗表面接触疲劳和抗弯曲疲劳等综合性能。

3.渗碳齿轮生产过程分为从动齿轮毛坯制造和齿轮制造两大环节。机车用从动齿轮毛坯属中、大规格工件,直径在630-1050mm,制造流程为:齿轮钢生产

→

加热

→

锻轧成形

→

缓冷

→

热处理,其中,热处理工艺通常为高温正火 高温回火或高温奥氏体化 等温处理,共同要求是热处理后齿轮毛坯具有较低,通常200hb左右,主要目的是使后续齿轮预加工易于进行。

4.采用高温正火 高温回火工艺,由于渗碳齿轮钢淬透性较高,热处理后显微组织为低硬度的回火贝氏体,虽然易于加工,但由于塑性高,齿轮预加工过程容易粘刀,且容易形成切削瘤而加工表面粗糙,影响齿轮最终表面硬度均匀性,另外,贝氏体组织遗传性强,可能对齿轮渗碳层、基体的性能、组织产生不良影响。

5.采用高温奥氏体化 等温处理工艺,热处理后显微组织为低硬度的铁素体-珠光体组织,预加工性能好,但由于奥氏体稳定性较高,获得完全铁素体-珠光体所需的等温处理时间极长,比如,对8822h齿轮钢,等温处理时间须长达15h以上,生产效率很低、生产成本很高,另外,因从动齿轮毛坯尺寸大、冷速低,会使带状组织充分发育,会影响齿轮渗碳处理后有效硬化层内硬度均匀性,降低齿轮服役性能。

6.因此,发明既高效、低成本,又能改善齿轮预加工性能和最终热处理质量的从动齿轮毛坯热处理技术尤为必要。

技术实现要素:

7.本发明的目的在于提供种一种铁路机车用渗碳从动齿轮毛坯的热处理方法,基于钢在奥氏体化过程中的组织转变规律,提供了一种亚温奥氏体化、然后进行等温处理的渗碳齿轮钢毛坯热处理工艺,通过降低奥氏体稳定性、形成弥散分布的铁素体,显著缩短等温处理过程中铁素体-珠光体转变结束时间、促进铁素体分布均匀化,从而使热处理时间显著缩短、带状组织明显改善。

8.本发明具体技术方案如下:

9.一种铁路机车用渗碳从动齿轮毛坯的热处理方法,包括以下步骤:

10.s1:将锻造成形的渗碳从动齿轮毛坯坑冷至室温;

11.s2:根据渗碳从动齿轮钢的化学成分,计算a

c3

,将步骤1)处理后的渗碳从动齿轮毛坯放入加热炉,加热至(a

c3-30℃)~a

c3

,保温,随即出炉空冷,渗碳从动齿轮毛坯温度降至

与等温处理温度接近;

12.s3:然后将空冷后的从动齿轮毛坯放入加热炉中进行等温处理;

13.s4:将步骤s3处理后的渗碳从动齿轮毛坯从加热炉中取出,空冷。

14.步骤s1中将锻造成形的铁路机车用渗碳从动齿轮毛坯放入无热源缓冷坑,坑冷至室温使之完成组织转变,该过程主要目的是防止白点产生;

15.优选的,步骤s2中加热至(a

c3-30℃)~(a

c3-20℃);

16.本发明所述的铁路机车用渗碳从动齿轮毛坯的c含量0.15~0.25%;优选的,所述铁路机车用渗碳从动齿轮毛坯为8822h、20crni2mo、18crnimo7-6从动齿轮毛坯;

17.所述铁路机车用渗碳从动齿轮毛坯为8822h从动齿轮毛坯时,等温处理的保温温度为800~820℃;

18.所述铁路机车用渗碳从动齿轮毛坯为20crni2mo从动齿轮毛坯时,等温处理的保温温度温度为790~810℃;

19.所述铁路机车用渗碳从动齿轮毛坯为18crnimo7-6从动齿轮毛坯时,等温处理的保温温度温度为790~810℃。

20.步骤s2中a

c3

的计算公式为:a

c3

=910-203

×c1/2-15.2

×

ni 44.7

×

si 104

×

v 31.5

×

mo 13.1

×w······

公式1;

21.步骤s2中,所述加热,控制加热速率为≤10℃/min;

22.步骤s2中,所述保温,控制保温时间2~6h;

23.步骤s2中,随即出炉空冷时间为20~40min;

24.步骤s2中,渗碳从动齿轮毛坯温度降至与等温处理温度接近是指:渗碳从动齿轮毛坯温度降至与等温处理温度差距

±

20℃;

25.步骤s3中所述等温处理,保温温度为580~620℃;保温时间为10.0~18.0h;

26.步骤s3中所述等温处理的时间随钢种、规格、炉型、装炉数量而有所有所差异,优选的,对范围的8822h、20crni2mo、18crnimo7-6从动齿轮毛坯来说,等温处理的保温时间一般为10.0~11.0h、15.0~17.0h、16.0~18.0h。

27.所述铁路机车用渗碳从动齿轮毛坯为外径630~1050mm的8822h从动齿轮毛坯时,等温处理的保温时间一般为10.0~11.0h;

28.所述铁路机车用渗碳从动齿轮毛坯为外径630~1050mm的20crni2mo从动齿轮毛坯时,等温处理的保温时间一般为15.0~17.0h;

29.所述铁路机车用渗碳从动齿轮毛坯为外径630~1050mm的18crnimo7-6从动齿轮毛坯时,等温处理的保温时间一般为16.0~18.0h。

30.本发明热处理后的产品,带状组织≤0.5级,γ晶粒度≥8.5级别;产品表面硬度180~210hb,屈服强度r

p0.2

950~1300mpa,rm1200~1500mpa,延伸率a≥13%。

31.本发明所述的渗碳齿轮钢为c含量0.15~0.25%的低碳低合金钢,因淬透性较高,用其制作的从动齿轮毛坯,锻轧成形、缓冷后的组织为贝氏体与铁素体混合组织,因碳含量低加之毛坯尺寸大而冷速低,铁素体含量高、连续性强。由于贝氏体是由过饱和α-固溶体(贝氏体铁素体)和渗碳体组成的混合体,这种贝氏体与铁素体混合组织处于c及合金元素分布严重不均匀的状态,即,贝氏体区c及合金元素含量高,铁素体区c及合金元素含量低,在低于a

c3

以下高温区(a

c3-30℃)~a

c3

温度重新奥氏体化时,一方面,贝氏体和大部分铁素

体转变为奥氏体,但由于扩散条件有限,c和合金元素在所形成奥氏体中不能均匀化而降低奥氏体稳定性,随后在a

r1

以下进行等温处理时,过冷奥氏体完成扩散型铁素体-珠光体相变的时间会明显缩短;另一方面,等温处理结束后,铁素体由两部分组成,一是少部分弥散分布的奥氏体化过程中未转变的铁素体,二是过冷奥氏体完成相变后产生的铁素体,二者的产生区域不同产生再分布效果,使得铁素体分布均匀性改善,带状组织级别因之而降低。因而,本发明采用亚温奥氏体化、然后等温处理的方法,可达到显著缩短获得完全铁素体-珠光体组织所需热处理时间、同时改善带状组织的目的。

32.本发明将渗碳齿轮钢毛坯在(a

c3-30℃)~a

c3

范围进行亚温奥氏体化,形成低稳定性的奥氏体并保留部分未转变的铁素体,随后在珠光体转变孕育期短的温度区间进行等温处理时,低稳定性的奥氏体更快完成铁素体-珠光体转变,带状组织因铁素体再分布而得以改善,从而达到显著缩短获得完全铁素体-珠光体组织所需热处理时间、同时改善带状组织的目的。

33.与现有技术相比,本发明可大幅度缩短获得完全铁素体-珠光体组织所需热处理时间,可使从动齿轮毛坯生产效率显著提高、生产过程简化、生产成本降低;另一方面,铁素体-珠光体组织分布均匀性提高,使齿轮预加工性能改善、渗碳处理后有效硬化层内硬度均匀性提高,可改善从动齿轮的服役性能。且,工艺简单易行,便于工业化生产。

附图说明

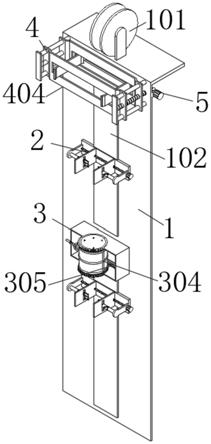

34.图1为实施例1齿轮毛坯等温温度-时间曲线;

35.图2为对比例1齿轮毛坯等温温度-时间曲线;

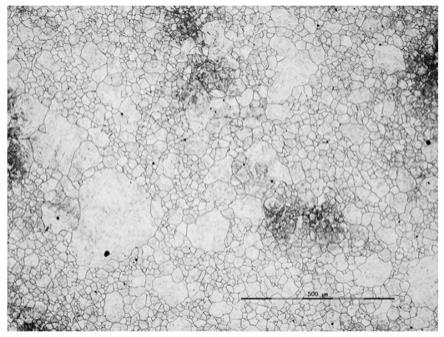

36.图3为实施例1齿轮毛坯热处理后显微组织;

37.图4为对比例1齿轮毛坯热处理后的显微组织;

38.图5为对比例2齿轮毛坯热处理后的显微组织;

39.图6为对比例3齿轮毛坯热处理后的显微组织;

40.图7为实施例1齿轮毛坯热处理后奥氏体晶粒度;

41.图8为对比例1齿轮毛坯热处理后奥氏体晶粒度。

具体实施方式

42.为进一步了解本发明的内容,结合附图及实施例对本发明作详细描述。

43.本发明提供的一种铁路机车用渗碳从动齿轮毛坯的热处理方法,包括以下步骤:

44.s1:将锻造成形的渗碳齿轮钢毛坯坑冷至室温,使之完成组织转变,该过程主要目的是防止白点产生;

45.s2:根据钢的化学成分,按公式1估算其a

c3

,将s1所得渗碳从动齿轮毛坯放入加热炉,以3℃/min加热至(a

c3-30℃)~a

c3

,保温2~4h,随即出炉空冷20~40min,以使从动齿轮毛坯温度与等温温度接近;

46.a

c3

=910-203

×c1/2-15.2

×

ni 44.7

×

si 104

×

v 31.5

×

mo 13.1

×w······

公式1;

47.8822h、20crni2mo、18crnimo7-6从动齿轮毛坯,a

c3

温度分别为800~820℃、790~810℃和790~810℃;

48.s3:然后将空冷后的从动齿轮毛坯放入加热炉中进行等温处理,等温炉设定保温温度为600~620℃;等温处理时间随钢种、规格、炉型、装炉数量而有所有所差异,对外径630~1050mm范围的8822h、20crni2mo、18crnimo7-6从动齿轮毛坯来说,等温处理的保温时间一般为10.0~11.0h、15.0~17.0h、16.0~18.0h。

49.s4:将s3所得渗碳从动齿轮毛坯从加热炉中取出,空冷。

50.按照以上方法,具体各实施例的热处理方法如下:

51.实施例1

52.一种铁路机车用渗碳从动齿轮毛坯的热处理方法,包括以下步骤:

53.本实施例钢种为8822h齿轮钢,a

c3

根据化学成分采用经验公式估算,约为830℃,锻造加热温度为1200-1250℃,采用油压机闭模锻压成形,终锻温度1000-1050℃,终锻后坑冷至室温后,进行热处理。

54.如图1所示,热处理前,在齿轮毛坯齿根部位连续记录热处理过程温度变化,数据记录频率为0.2s/次。按表1在800-820℃保温3.0h进行亚温奥氏体化加热、均温后,台车拉出,空冷30min后,将齿轮毛坯转入另一台温度为610

±

10℃的台式炉内进行等温处理,等温处理过程中,外传测量温度出现第三次突变时,将台车拉出,等温保温对应的时间为t

11

(曲线如图1所示),空冷至室温。

55.实施例1齿轮毛坯热处理工艺见表1,根据齿轮毛坯贝氏体、铁素体混合组织在加热过程中的变化规律,通过两相区保温,原始贝氏体组织转变为晶粒细、稳定性差的奥氏体,且原始铁素体大部分转变为奥氏体而使其分布均匀性提高,进而等温处理,大幅度缩短获得完全铁素体-珠光体所需的时间,同时改善带状组织。

56.对比例1

57.一种铁路机车用渗碳从动齿轮毛坯的热处理方法,包括以下步骤:

58.本对比例采用的齿轮毛坯与实施例1同炉号、同规格、同批锻造,终锻后坑冷至室温后,进行热处理,区别仅在于热处理参数,对比例1具体参数如表1所示。采用与实施例1一样的方式,对热处理过程温度变化进行连续测量,外传测量温度出现第三次突变时,出炉空冷至室温,等温处理时间对应的时间为t

12

,曲线如图2所示。

59.铁素体-珠光体转变是放热反应,由温度-时间曲线上的第1、2次温度突变(图1、图2),可判断出铁素体-珠光体转变开始、结束所对应的时间,对实施例1和对比例1自炉冷开始的铁素体-珠光体转变总时间见表2,实施例获得完全铁素体-珠光体的时间较对比例减少45%;在齿轮毛坯齿根取样进行显微组织分析,如图3、4所示,实施例1和对比例1均为铁素体-珠光体组织;按gb/t13299进行带状组织检验,结果见见表2,实施例1的带状组织级别明显低于对比例;按照gb/t231对齿轮毛坯进行表面硬度检验,结果见表2,实施例1与对比例1相当;按照gb/t2975、gb/t228.1在齿轮毛坯取样,经小试样热处理后进行拉伸性能检验,结果见表2,实施例1与对比例1相当;在齿轮毛坯取样,按gb/t6394进行奥氏体晶粒度检验,结果见图7、8和表2,实施例1好于对比例1。可见,实施例1能高效实现获得完全铁素体-珠光体、降低硬度、改善组织均匀性的目的,可为后续齿轮加工、热处理提供更好的初始状态。

60.实施例2

61.一种铁路机车用渗碳从动齿轮毛坯的热处理方法,包括以下步骤:

62.本实施例所述20crni2mo齿轮钢化学成分为,a

c3

根据化学成分采用经验公式估算,约为810℃。毛坯规格、锻造工艺、锻后冷却工艺同实施例1,再进行热处理,与实施例1只是参数不同,具体如表1。采用与实施例一样的方式,对热处理过程温度变化进行连续测量,外传测量温度出现第三次突变时,出炉空冷至室温,对应的时间为t

21

,曲线类同于图1所示。

63.对比例2

64.一种铁路机车用渗碳从动齿轮毛坯的热处理方法,包括以下步骤:

65.本对比例采用的齿轮毛坯与实施例2同炉号、同规格、同批锻造,终锻后坑冷至室温后,进行热处理,与实施例1只是参数不同。采用与实施例1一样的方式,对热处理过程温度变化进行连续测量,外传测量温度出现第三次突变时,出炉空冷至室温,对应的时间为t

22

,曲线类同于图3所示。

66.参照实施例1与对比例1进行温度-时间曲线分析、组织检验、表面硬度检验、试样热处理后拉伸性能检验和奥氏体晶粒度检验,相关结果见表2。可见,实施例2获得完全铁素体-珠光体的时间较对比例减少43%,能高效实现获得完全铁素体-珠光体、降低硬度、改善组织均匀性的目的,可为后续齿轮加工、热处理提供更好的初始状态。

67.实施例3

68.一种铁路机车用渗碳从动齿轮毛坯的热处理方法,包括以下步骤:

69.本实施例所述18crnimo7-6齿轮毛坯,a

c3

根据化学成分采用经验公式估算,约为818℃。毛坯规格、锻造工艺、锻后冷却工艺同实施例1,再进行热处理,与实施例1只是参数不同,具体如表1。采用与实施例一样的方式,对热处理过程温度变化进行连续测量,外传测量温度出现第三次突变时,出炉空冷至室温,对应的时间为t

31

,曲线类同于图1所示。

70.对比例3

71.一种铁路机车用渗碳从动齿轮毛坯的热处理方法,包括以下步骤:

72.本对比例采用的齿轮毛坯与实施例2同炉号、同规格、同批锻造,终锻后坑冷至室温后,进行热处理,再进行热处理,与实施例1只是参数不同,具体如表1。采用与实施例1一样的方式,对热处理过程温度变化进行连续测量,外传测量温度出现第三次突变时,出炉空冷至室温,对应的时间为t

32

,曲线类同于图2所示。

73.参照实施例1与对比例1进行温度-时间曲线分析、组织检验、表面硬度检验、试样热处理后拉伸性能检验和奥氏体晶粒度检验,相关结果见表2。可见,实施例3实施例获得完全铁素体-珠光体的时间较对比例3减少41.2%,能高效实现获得完全铁素体-珠光体、降低硬度、改善组织均匀性的目的,可为后续齿轮加工、热处理提供更好的初始状态。

74.表1齿轮毛坯的热处理工艺

[0075][0076]

表2齿轮毛坯各项试验结果

[0077][0078][0079]

本发明大幅度缩短渗碳齿轮钢毛坯获得完全铁素体-珠光体组织所需热处理时间,获得完全铁素体-珠光体组织所需时间明显优于传统工艺;并使带状组织改善,使从动齿轮毛坯生产效率明显提高、成本明显降低,同时为提高齿轮热处理质量创造有利条件。

[0080]

上述参照实施例及附图对铁路机车用渗碳齿轮钢毛坯高效热处理工艺进行了详细描述,仅仅为说明性的而非限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。