金属部件的表面处理

1.相关申请的交叉引用

2.本技术要求以下专利申请的优先权权益:1)于2020年9月23日提交的标题为“surface treatment for metallic components”的美国专利申请no.63/082,211,2)于2020年9月22日提交的标题为“surface nanograin for improved durability of metal bands”的美国专利申请no.17/028,380,以及于2019年9月23日提交的标题为“surface nanograin for improved durability of metal bands”的美国专利申请no.62/904,055,这些专利申请的公开内容全文以引用方式并入本文。

技术领域

3.本说明书整体涉及电子设备。更具体地,本说明书涉及用于电子设备的壳体。

背景技术:

4.电子设备在社会中很普及,可采用从手表到计算机的多种形式。电子设备,包括便携式电子设备诸如手持式电话、平板电脑和手表,在使用期间可与各种表面发生接触。此外,使用、运输和储存可在此类设备上施加机械应力和热应力。

5.用于这些设备的部件(诸如壳体或外壳)可得益于表现出与设备使用相关的特性的不同组合。用于便携式电子设备的外壳可具有特性(诸如强度、外观、韧性、耐磨性、重量、耐腐蚀性、热导率和电磁屏蔽)的组合,以便设备根据需要工作。某些材料可相对于一些特性提供期望的性能水平,但通常相对于其他特性提供低于最佳的性能水平。因此,可能期望提供一种设备壳体,该设备壳体可包括多种材料以相对于尽可能多的期望特性实现期望的性能水平。

技术实现要素:

6.根据本公开的一些示例,用于电子设备的部件可包括至少部分地限定外表面的金属主体,该金属主体在从外表面延伸到外表面以下至少100微米的深度的第一区域中可具有小于1%的孔隙率,并且金属主体在与第一区域相邻的第二区域中可具有大于1%的孔隙率。

7.在一些示例中,金属主体是金属注射成型的主体。金属主体在第一区域中可具有小于0.5%的孔隙率。金属主体可包括钢。金属主体可包括铝。金属主体在第一区域中可每立方毫米具有少于1000个孔。金属主体在第一区域中可具有小于约3微米的平均孔尺寸。金属主体的限定外表面的一部分可被抛光。外表面可以是电子设备的外表面。部件可为sim托盘。

8.根据一些示例,处理用于电子设备的部件的方法可包括使部件的第一金属表面与工具接触以使第一金属表面塑性变形至第一期望深度,工具对第一金属表面施加至少100巴的压强(pressure)并且以至少1.25米/分钟(m/min)的速率平移跨过第一金属表面;使部件的聚合物表面与工具接触,该聚合物表面与第一金属表面相邻;使部件的第二金属表面

与工具接触以使第二金属表面塑性变形至第二期望深度,工具对第二金属表面施加至少100巴的压强并且以至少1.25m/min的速率平移跨过第二金属表面。该过程可使第一金属表面、聚合物表面和第二金属表面在平面中对准。

9.在一些示例中,使部件的聚合物表面与工具接触在聚合物表面上施加至少100巴的压强。使部件的第一金属表面与工具接触可在第一金属表面上施加至少300巴的压强,并且使部件的第二金属表面与工具接触可在第二金属表面上施加至少300巴的压强。该方法还可包括闭合至少第一金属表面与聚合物表面之间的间隙。第一金属表面和第二金属表面可包括钢。

10.根据一些示例,处理用于电子设备的部件的方法可包括使部件的金属区域的表面与工具接触以使该区域塑性变形,工具对金属区域的表面施加至少100巴的压强并且以至少1.25m/min的速率平移跨过第一金属表面;以及修改定位在该区域处的第一晶粒的团簇,使得第一晶粒中的至少一些设置在该区域处的至少一些第二晶粒之间,第一晶粒包括第一相,并且第二晶粒包括不同的第二相。该方法还可包括减小第一晶粒的团簇中的第一晶粒的平均晶粒尺寸,第一晶粒设置在部件的位于金属表面下方的区域中。金属表面可包括钢。第一相可包括西格玛(σ)相。该方法还可包括抛光金属表面的区域。

附图说明

11.通过以下结合附图的详细描述,将容易理解本公开,其中类似的附图标号指代类似的结构元件,并且其中:

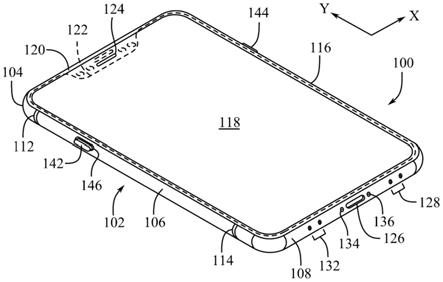

12.图1示出了电子设备的顶部透视图。

13.图2示出了电子设备的分解透视图。

14.图3示出了电子设备的部件的透视图。

15.图4示出了电子设备的透视图的顶部透视图。

16.图5示出了电子设备的分解图。

17.图6示出了电子设备的前透视图。

18.图7示出了电子设备的分解图。

19.图8示出了电子设备的部件的一部分的剖视图。

20.图9示出了经受过程的电子设备的部件的一部分的剖视图。

21.图10示出了经受过程的电子设备的部件的一部分的剖视图。

22.图11示出了经受过程的电子设备的部件的一部分的剖视图。

23.图12示出了电子设备的部件的一部分的剖视图。

24.图13示出了电子设备的部件的一部分的剖视图。

25.图14示出了电子设备的部件的一部分的剖视图。

26.图15a示出了电子设备的样品部件的一部分的剖视透射电子显微照片。

27.图15b示出了图15a的样品部件的一部分的剖视透射电子显微照片。

28.图15c示出了图15a的样品部件的一部分的剖视透射电子显微照片。

29.图15d示出了图15a的样品部件的一部分的剖视透射电子显微照片。

30.图16a示出了电子设备的样品部件的一部分的剖视透射电子显微照片。

31.图16b示出了图16a的样品部件的一部分的剖视透射电子显微照片。

32.图17示出了电子设备的部件的透视图。

33.图18a示出了经历模拟冲击的电子设备的部件的屈服强度作为径向深度的函数的曲线图。

34.图18b示出了经历模拟冲击的电子设备的部件的屈服强度作为径向深度的函数的曲线图。

35.图19示出了电子设备的部件的硬度作为深度的函数的曲线图。

36.图20示出了经受耐腐蚀性测试的样品的电位作为电流密度的函数的曲线图。

37.图21为在如本文所述的处理过程之前和之后的电子设备的部件的x射线衍射图。

38.图22为用于处理电子设备的部件的方法的过程流程图。

39.图23为用于处理电子设备的部件的方法的过程流程图。

40.图24a示出了电子设备的部件的透视图和部件的一部分的剖视图。

41.图24b示出了经受过程之后部件的该部分的剖视图。

42.图25a示出了电子设备的部件的透视图和部件的一部分的剖视图。

43.图25b示出了图25a的部件的该部分的剖视图和过程的示意图。

44.图25c示出了图25a的部件的该部分的剖视图和过程的示意图。

45.图25d示出了经受过程之后部件的该部分的剖视图。

46.图26a示出了电子设备的部件的一部分的剖视图。

47.图26b示出了经受过程之后图26a的该部分的剖视图。

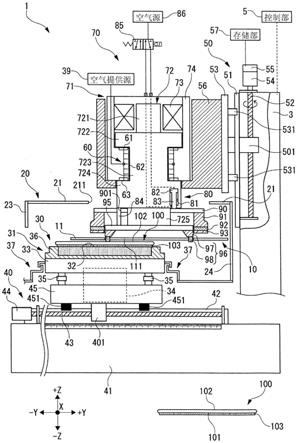

48.图26c示出了经受过程之后图26a的该部分的剖视图。

49.图27示出了电子设备的样品部件的一部分的剖视照片。

50.图28示出了电子设备的样品部件的孔隙率、孔尺寸和孔数量相对于深度的曲线图。

51.图29示出了用于处理电子设备的部件的方法的过程流程图。

52.图30示出了用于处理电子设备的部件的方法的过程流程图。

53.图31a示出了用于处理电子设备的部件的方法的过程流程图。

54.图31b示出了用于处理电子设备的部件的方法的过程流程图。

具体实施方式

55.现在将具体地参考在附图中示出的代表性实施方案。应当理解,以下描述不旨在将实施方案限制于一个优选实施方案。相反,以下描述旨在涵盖可包括在由所附权利要求所限定的所述实施方案的精神和范围内的另选形式、修改形式和等同形式。

56.本公开的一方面涉及用于电子设备的金属部件,诸如不锈钢外壳,该金属部件至少部分地限定电子设备的外表面。金属部件的从表面延伸到进入部件至少100微米的深度的第一区域可具有小于45纳米的平均晶粒尺寸和/或大于3.5吉帕斯卡(gpa)的平均硬度,而部件的从第一区域延伸到该部件中达至少900微米深度的第二区域可具有大于45纳米的平均晶粒尺寸和/或小于3.5gpa的平均硬度。此外,第一区域的晶粒可沿着梯度分布,该梯度从金属部件的表面处的第一平均晶粒尺寸过渡到第一区域的与第二区域相邻的部分处的第二较大晶粒尺寸。

57.金属部件可在经受处理以形成第一区域的上述细化微结构之前形成或成形,并且

甚至与电子设备的一个或多个附加部件整合。即,在经受如本文所述的处理或过程之前,部件的第一区域可具有与第二区域基本上类似的微结构,例如具有大于45纳米的平均晶粒尺寸和/或小于3.5gpa的平均硬度,例如具有约50纳米的平均晶粒尺寸和约3.2gpa的平均硬度。用以将第一区域的微结构修改或细化为包括本文所述的细化微结构的处理可包括以1.25m/min的速率将金属部件的表面的期望部分塑性变形至例如10微米的深度。变形可通过使工具与金属表面可平移地接触来实现,例如通过抵靠表面滚动或磨削工具。该工具可包括直径例如小于10毫米的圆形接触部分。

58.在一些示例中,根据本文所述的过程处理和/或具有如本文所述的细化微结构的部件可允许选择部件的一种或多种材料以优化某些期望的特性,例如,机械加工性或磁导率,同时还在部件的期望位置或部分处提供期望水平的硬度、耐久性、耐腐蚀性和其他期望特性。

59.例如,主要由金属材料诸如不锈钢合金制成的外壳可相对容易地机加工,成本低,并且具有其他期望的特性,诸如期望的装饰外观和期望的磁性特性。然而,包括这样的不锈钢合金的部件在没有进一步处理的情况下通常不具有期望水平的硬度、耐久性或耐腐蚀性。另一方面,对于需要高强度材料和表面的外壳或其他部件,可使用cnc机床将金属材料的加工硬化条或板机加工成期望的形状。然而,机加工硬化金属(诸如不锈钢)例如涉及更长的循环时间,增加工具磨损,并且需要更多能量。

60.相比之下,使用本文所述的过程和方法,制造商可通过首先将相对较软的退火不锈钢条或板机加工成形,然后对该成形物执行硬化过程来形成表现出高表面强度的外壳或其他电子部件。使用cnc机床机加工较软的金属部件减少了工具磨损、循环时间和能量消耗。然后,使用本文所述的过程和方法,可硬化机加工部件的表面以满足耐久性要求。在一些示例中,在进行此类表面硬化过程之后,可执行精整加工或抛光步骤,但是仅在硬化过程之前执行了大部分机加工之后,因此延长加工工具的寿命,降低功率消耗,并且减少循环时间以实现更高的制造吞吐量。

61.类似地,制造商可从mim不锈钢条或板开始,然后在如本文所述进行的任何表面硬化过程之前机加工部件,该mim不锈钢条或板相对于加工硬化金属也是软的。除了增加部件的强度和耐久性之外,此类硬化过程还可减小mim部件的部分(包括表面处或附近的部分)的孔隙率。这种减小的孔隙率可导致部件的增强美学外观,以及提供其他有利的材料特性,如下文更详细地讨论。

62.此外,在部件的表面上方形成的层(诸如通过物理气相沉积(pvd)过程沉积的层)与部件本身之间的硬度失配可导致表面与层之间相对高水平的界面应力。例如,如果部件经历高水平的应力,诸如在掉落事件期间,该界面应力可导致不期望的层分层。

63.相比之下,已经如本文所述经受处理以细化晶粒结构和/或包括细化微结构的部件可具有某些部分,例如包括上述期望特性的内部部分,同时还具有期望水平的表面硬度、耐久性、耐腐蚀性以及与附加层的界面应力。在一些示例中,部件的整个表面或外部可被处理和/或具有细化微结构,如本文所述。然而,在一些示例中,仅部件的选择或期望的部分(诸如部件的可经历高应力或冲击的部分,例如外壳的拐角部分)可被处理和/或具有细化微结构,如本文所述。

64.包括具有细化微结构的一个或多个部分的金属部件可包括与部件的未经处理的

部分相比相对较高的表面硬度或耐久性,其中邻近表面的第一区域具有比从第一区域延伸到部件中的第二区域更小的平均晶粒尺寸。未经处理的部分可例如部分地限定电子设备的内部体积,并且可保持未经处理的材料的特性,诸如具有比第一区域更高水平的机械加工性,并且具有期望水平的磁导率。

65.另外,相对于部件的第二区域或未经处理的部分包括较小的平均晶粒尺寸的第一区域的材料特性以及/或者晶粒尺寸的梯度分布可允许与在第一区域的表面上方形成的层的降低水平的界面应力。在金属部件的表面上方形成层(诸如通过pvd过程沉积的陶瓷层)的情况下,pvd层的材料与金属部件之间的硬度失配可在高应力事件(诸如冲击)期间导致极高的界面应力。这些高应力可导致pvd层破裂或层与金属部件分层。

66.相比之下,如本文所述,已经经受处理和/或包括细化微结构的区域可具有比金属部件的未经处理的部分或区域更高的硬度。因此,可减小金属部件的表面与上覆层之间的任何硬度失配,并且因此还可减小界面应力。在装载期间(诸如在冲击期间)经历的减小的界面应力可防止或抑制裂纹的形成和/或层与金属部件的分层。

67.具有本文所述的细化微结构的部件的第一区域(例如包括比从第一区域延伸到部件中的第二区域更小的平均晶粒尺寸)可通过本文所述的处理或过程中的任一种形成,例如,通过使工具与表面可平移地接触而使表面的一部分塑性变形至期望深度。在一些示例中,工具可具有任何期望的几何形状。在一些示例中,工具可具有圆形接触部分,诸如球形接触部分或圆柱形接触部分。在一些示例中,工具的接触部分可为平坦的、凹形的,或者可具有与待处理的表面的形状相对应的形状。即,在一些示例中,工具可具有与被处理的部件的表面的轮廓的一部分匹配的接触部分。

68.与用于影响金属部件的晶粒尺寸和/或微结构的其他技术相比,本文所述的处理和过程不需要在加工期间向部件添加热能或热量。因此,金属部件可在与一个或多个其他部件部分地或完全地整合之后经受处理,而不必采取预防措施或附加过程步骤来防止将不期望量的热能施加到其他部件。例如,金属部件可与一种或多种塑料或聚合物部件整合,并且可经受如本文所述的表面处理或磨光,而不会熔融、变形或以其他方式影响塑料或聚合物部件。

69.类似地,本文所述的过程可用于处理金属部件的期望部分,而基本上不使部件的总体形状或几何形状变形。因此,金属部件可在本文所述的表面处理之前基本上预成型或成形,并且可避免对后续的附加成形或成型的需要。相比之下,可产生细化晶粒结构的其他处理或技术,诸如锻造和冷加工,可导致不期望水平的部件变形,并且在处理之后可能需要再成型或再加工,从而增加成本和加工时间。

70.与用于影响材料硬度或晶粒结构的传统技术相比,本文所述的过程和处理可为相对廉价的,并且可需要最少的或减少的加工时间。用于执行此类过程的相同工具可用于例如在顺序处理操作中处理多个部件,而无需修理或更换工具。另外,如本文所述,处理的持续时间可相对较短,并且可在将部件整合或组装到电子设备中期间的任何期望时间对部件进行,从而防止生产时间或成本的显著增加。

71.另外,本文所述的表面处理可产生细化晶粒的区域,即平均晶粒尺寸比从其延伸到部件中的第二区域小的第一区域,该第一区域可显著大于或深于用于影响部件的晶粒结构的传统技术所能实现的第一区域。用于影响金属材料的晶粒的传统机械技术(诸如喷丸

法)通常只能影响在被处理表面下方高达约20微米的晶粒。因此,部件的后续加工(例如用以实现期望的装饰外观的抛光)可导致整个受影响区域的移除,从而消除处理的任何益处。相比之下,本文所述的处理和过程可影响和/或细化第一区域的微结构,该第一区域可从表面延伸到部件中至少100微米的深度,并且在一些示例中,延伸到部件中高达800微米的深度。该区域的深度允许在抛光过程期间移除材料的显著部分,例如高达50微米,而无需移除具有期望微结构的区域。

72.在一些示例中,本文所述的表面处理过程可附加地或另选地以各种其他有益的方式影响部件的结构,包括微结构。例如,如本文所述的表面处理过程可对准部件的各个表面以提供令人愉悦的美学和触觉体验。这些表面甚至可包括多种不同的材料,诸如金属材料和聚合物材料。在一些示例中,表面处理过程可减小或消除部件的各个部分之间的一个或多个间隙,如本文所述。在一些示例中,本文所述的表面处理过程可修改金属间西格玛相的晶粒的团簇。此类团簇可使对金属部件进行的抛光或其他过程复杂化,并且因此,本文所述的表面处理可减小这些晶粒团簇的尺寸,或甚至减小晶粒本身的尺寸。在一些示例中,本文所述的表面处理可减小通过粉末冶金过程诸如金属注射成型(mim)过程形成的部件的孔隙率、孔数量和/或平均孔尺寸。

73.下文参考图1至图31b讨论这些实施方案和其他实施方案。然而,本领域技术人员将易于理解,本文关于这些附图所给出的详细描述仅出于说明性目的,而不应被解释为限制性。

74.图1示出了电子设备100的示例的透视图。图1所示的电子设备100是移动无线通信设备,诸如智能电话。图1的智能电话仅仅是可以与本文所公开的系统和方法结合使用的设备的一个代表性示例。电子设备100可对应于任何形式的可穿戴电子设备、便携式媒体播放器、媒体存储设备、便携式数字助理(“pda”)、平板电脑、计算机、移动通信设备、gps单元、遥控设备或任何其他电子设备。电子设备100可被称为电子设备或消费设备。

75.电子设备100可具有外壳,该外壳包括限定电子设备100的外周边和外表面的一部分的框架或带102的外壳。带102或其部分可接合到如本文所述的设备的一个或多个其他部件。在一些示例中,边框带102可包括几个侧壁部件,诸如第一侧壁部件104、第二侧壁部件106、第三侧壁部件108(与一侧壁部件104相对)和第四侧壁部件(图1中未示出)。前述侧壁部件可例如在多个位置处接合到设备的一个或多个其他部件,如本文所述。由外壳限定的一个或多个外表面(包括带102的表面)可根据本文所述的过程进行处理,例如以形成平均晶粒尺寸小于外壳或部件的本体材料的区域。在一些示例中,带102可包括如本文所述的表面涂层或表面光洁度,诸如通过物理气相沉积过程沉积的表面涂层。

76.在一些情况下,侧壁部件中的一些侧壁部件形成天线组件(图1中未示出)的一部分。因此,一种或多种非金属材料可将带102的侧壁部件彼此分离,以便电隔离侧壁部件。例如,第一分离材料112将第一侧壁部件104与第二侧壁部件106分离,并且第二分离材料114将第二侧壁部件106与第三侧壁部件108分离。作为非限制性示例,前述材料可包括一种或多种电惰性材料或电绝缘材料,诸如塑料和/或树脂。此外,如本文所述,一个或多个侧壁部件可电连接到电子设备的内部部件,诸如本文所述的支撑板。在一些示例中,这些电连接可通过将侧壁部件接合到内部部件来实现,例如作为天线组件的一部分。

77.电子设备100还可包括由保护覆盖件118覆盖的显示器组件116(以虚线示出)。显

示器组件116可包括(下文讨论的)多个层,其中每个层提供独特的功能。显示器组件116可以由边框120或框架部分地覆盖,该边框或框架沿着保护覆盖件118的外边缘延伸,并且部分地覆盖显示器组件116的外边缘。边框120可以被定位成隐藏或遮蔽显示器组件116的层和柔性电路连接器之间的任何电连接和机械连接。另外,边框120可包括均匀的厚度。例如,边框120可包括通常不在x和y维度上改变的厚度。

78.另外,如图1所示,显示器组件116可包括凹口122,其表示缺失显示器组件116。凹口122可允许视觉系统,该视觉系统为电子设备100提供用于对象识别诸如面部识别的信息。就这一点而言,电子设备100可包括具有被设计成隐藏或遮蔽视觉系统的开口的掩膜层(如虚线所示),同时该开口允许视觉系统提供对象识别信息。保护覆盖件118可由透明材料诸如玻璃、塑料、蓝宝石等形成。就这一点而言,保护覆盖件118可以称为透明覆盖件、透明保护覆盖件或覆盖玻璃(尽管保护覆盖件118有时不包括玻璃材料)。如图1所示,保护覆盖件118包括开口124,其可表示保护覆盖件118的单个开口。开口124可允许将声能(以可听声的形式)传输至电子设备100中,该声能可由电子设备100的麦克风(图1中未示出)接收。开口124还可以或者另选地可以允许将声能(以可听声的形式)传输至电子设备100之外,该声能由电子设备100的音频模块(图1中未示出)生成。

79.电子设备100还可包括被设计成接收线缆组件的连接器的端口126。端口126允许电子设备100传送(发送和接收)数据,并且还允许电子设备100接收电能,以为电池组件充电。因此,端口126可包括电耦接到连接器的终端。

80.电子设备100还可包括若干附加开口。例如,电子设备100可包括开口128,该开口允许电子设备的附加音频模块(图1中未示出)将声能发射到电子设备100之外。电子设备100还可包括开口132,该开口允许电子设备的附加麦克风接收声能。此外,电子设备100可包括被设计成与耦接到保护覆盖件118的导轨牢固地接合的第一紧固件134和第二紧固件136。就这一点而言,第一紧固件134和第二紧固件136被设计成将保护覆盖件118与带102耦接。

81.电子设备100可包括被设计成有利于将命令传输至电子设备100的几个控制输入端。例如,电子设备100可包括第一控制输入端142和第二控制输入端144。作为非限制性示例,前述控制输入端可用于调整在显示器组件116上呈现的视觉信息或由音频模块输出的声能的量。控件可包括被设计成生成由处理器接收的命令或信号的开关或按钮中的一者。控制输入端可至少部分地延伸穿过在侧壁部件中的开口。例如,第二侧壁部件106可包括开口146,该开口接收第一控制输入端142。下面参考图2提供了关于电子设备的特征部和结构的进一步细节。

82.图2示出了电子设备200的分解图。图2所示的电子设备200是智能电话,但仅仅是可以与本文所述的系统和方法一起使用的设备或包括本文所述的系统和方法的设备的一个代表性示例。如相对于电子设备100所描述的,电子设备200可对应于任何形式的可穿戴电子设备、便携式媒体播放器、媒体存储设备、便携式数字助理(“pda”)、平板电脑、计算机、移动通信设备、gps单元、遥控设备以及其他类似的电子设备。在一些示例中,电子设备200可包括本文相对于电子设备100所述的一些或全部特征部。

83.电子设备可具有包括至少部分地限定电子设备的外部部分诸如外周边的边框带202的外壳。如上文图1中所述的边框带102,边框带202可包括几个侧壁部件,诸如第一侧壁

部件204、第二侧壁部件206、第三侧壁部件208(与第一侧壁部件204相对)和第四侧壁部件210。如本文所述,边框带202还可以包括将边框带202的侧壁部件彼此分离和/或连接的一种或多种非金属材料。例如,分离材料214可将第二侧壁部件206与第三侧壁部件208分离和/或连接。然而,在一些其他情况下,带202可以不包括任何分离材料214并且可为实心且基本上一体的金属部件,使得侧壁部件204、206、208和210为单个主体。

84.包括带202的外壳可包括用以接收或耦接到设备200的其他部件的一个或多个特征部。例如,边框带202可包括任何数量的特征部,诸如孔、腔、凹部和其他配合特征部,以接收和/或附接到设备200的一个或多个部件。电子设备200可包括内部部件,诸如处理器、存储器、电路板、电池和传感器。此类部件可被设置在至少部分地由带202限定的内部体积内,并且可经由形成到带202中、由该带限定或以其他方式成为该带的一部分的内表面、附接特征部、螺纹连接器、螺柱、柱形件和/或其他固定特征部附连到带202。例如,附接特征部222可形成在带202中。在一些示例中,附接特征部222可通过减成过程诸如机加工来形成。因此,带202的其中要形成附接特征部222的部分可以不经受处理或包括如本文所述的细化微结构,以允许相对容易地形成特征部222。

85.设备200可包括内部部件,诸如系统级封装(sip)226,这包括一个或多个集成电路,诸如处理器、传感器和存储器。设备200也可包括容纳在设备200的内部体积中的电池224。设备200还可包括一个或多个传感器诸如光学传感器或其他传感器,该一个或多个传感器可感测或以其他方式检测关于在设备200的内部体积外部的环境的信息。设备200中还可包括附加部件,诸如触觉引擎。电子设备200还可包括类似于本文所述的显示器组件116的显示器组件216。在一些示例中,显示器组件216可通过一个或多个附接特征部,由边框带202容纳和/或附接到边框带202。在一些示例中,这些内部部件中的一个或多个内部部件可安装到电路板220。电子设备200还可包括支撑板230(也称为背板或底座),该支撑板可为电子设备200提供结构支撑。支撑板230可包括刚性材料,诸如一种或多种金属。

86.电子设备200的外表面可另外由后覆盖件240限定,该后覆盖件可耦接到设备200的一个或多个其他部件。就这一点而言,后覆盖件240可与带202组合以形成电子设备200的壳体或外壳,其中该壳体或外壳(包括带202和后覆盖件240)至少部分地限定内部体积和外表面。后盖240可包括透明材料诸如玻璃、塑料、蓝宝石等。在一些示例中,后覆盖件240可为导电透明材料,诸如氧化铟钛或导电二氧化硅。由外壳限定的一个或多个外表面,包括带202和/或后覆盖件240的表面,可经受如本文所述的处理,并且可包括具有本文所述的细化微结构和特性的一个或多个区域。因此,带202和后覆盖件240可由任何数量的期望材料形成,诸如金属材料。在一些示例中,其他部件诸如电子设备200的内部部件(例如支撑板230)也可经受如本文所述的处理,并且可包括具有如本文所述的细化微结构的区域。下面参考图3提供了关于涂覆电子设备的部件的进一步细节。

87.图3示出了电子设备的部件302。电子设备可以是智能电话,并且可包括设备100和200的特征部中的任一者,如相对于图1和图2所述。部件302可以是智能电话的带302,类似于相对于图1和图2所述的带102和带202。与带102和202一样,带302可包括若干侧壁部件304、306、308和310,或者在一些示例中,可为基本上一体的主体。在带302包括侧壁部件304、306、308、310的实施方案中,它们可通过材料314接合在一起。材料314可根据需要为任何材料,例如,非导电材料,诸如非导电聚合物。在一些示例中,如本文所述,在经受如本文

所述的处理之前,部件304、306、308、310可与材料314整合或由该材料接合,而该处理不会降解或不期望地影响材料314。一个或多个部件304、306、308、310还可包括形成于其中的特征部,例如形成于部件308中的孔326。

88.带302可包括金属材料或由金属材料形成,诸如铝、钛或不锈钢。例如,形成带302的侧壁部件304、306、308、310可包括不锈钢合金,例如316l不锈钢合金。带302和侧壁部件304、306、308、310还可包括表面涂层,诸如通过物理气相沉积过程沉积的涂层,如本文所述。在一些示例中,带可包括一个或多个区域,诸如限定电子设备的外表面的区域,该区域包括细化微结构,如本文所述。在一些实施方案中,带302的整个表面可具有细化微结构,如本文所述,例如具有包括在带表面处的较小晶粒并且沿着梯度过渡到靠近带材料内部的较大晶粒的晶粒尺寸分布。

89.因此,包括带302的电子设备可具有包括本文所述的细化微结构的一个或多个部分,例如包括从表面延伸到一定深度并具有第一平均晶粒尺寸的第一区域,以及从第一区域进一步延伸到该部分中并具有较大的第二平均晶粒尺寸的第二区域。在一些示例中,第一区域可包括从表面处的平均晶粒尺寸过渡到与第二区域相邻的第一区域的一部分处的较大平均晶粒尺寸的晶粒尺寸分布。此外,在一些示例中,多个部件或部件的部分可包括如本文所述的根据本文所述的过程形成的细化微结构。

90.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图4和图5进行描述。

91.图4示出了另一个电子设备400。图4所示的电子设备是膝上型计算机。与本文所讨论的电子设备100和200一样,图4的膝上型计算机400仅仅是可与本文所公开的部件和方法结合使用的设备的一个代表性示例。电子设备400可对应于任何形式的电子设备,诸如可穿戴电子设备、便携式媒体播放器、媒体存储设备、便携式数字助理(“pda”)、平板电脑、计算机、移动通信设备、gps单元或遥控设备。电子设备400可被称为电子设备或消费设备。电子设备400可具有外部外壳402、显示器404以及输入部件406、408。下文参考图5提供了电子设备400的进一步细节。

92.现在参见图5,电子设备400可包括至少部分地限定设备400的外表面的外壳402。设备400还可包括内部部件,诸如处理器410、存储器、电路板、电池412、传感器414、扬声器以及其他内部计算部件。此类部件可被设置在至少部分地由外壳402限定的内部体积内,并且可经由形成到外壳402中,从该外壳延伸到主体中或以其他方式是该外壳的一部分的内表面、附接特征部、螺纹连接器、螺柱、柱形件和/或其他特征部附连到外壳402。

93.与电子设备100和200的外壳一样,外壳402可由基本上任何金属材料形成,例如铝、钢、钛或本文所述的其他金属。在一些实施方案中,外壳402还可包括形成在金属材料上方的表面层或涂层,诸如通过物理气相沉积过程沉积的层。因此,在一些示例中,外壳402可具有期望的细化微结构以及期望的硬度或硬度分布,如本文所述。另外,电子设备400的其他部件可包括细化微结构,如本文所述。在一些示例中,部件(诸如外壳402)的基本上任何

部分或整个外表面可具有细化微结构,如本文所述。因此,进行了处理并且包括如本文所述的细化微结构的部分可为任何三维表面。即,包括本文所述的细化微结构的部分不需要是平面的,并且可包括曲线、突起、折叠、拐角、弯曲或任何其他三维特征部。在一些示例中,三维表面可以是具有一定量的曲率或在两个或更多个取向上是非平面的表面。

94.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图6和图7进行描述。

95.图6示出了电子设备500的另一个实施方案。图6所示的电子设备为手表,诸如智能手表。图6的智能手表500仅为可与本文所公开的部件和方法结合使用的设备的一个代表性示例。如相对于电子设备100、200、400所描述的,电子设备500可对应于任何形式的可穿戴电子设备、便携式媒体播放器、媒体存储设备、便携式数字助理(“pda”)、平板电脑、计算机、移动通信设备、gps单元、遥控设备以及其他设备。电子设备500可被称为电子设备或消费设备。下文参考图7提供了手表500的进一步细节。

96.现在参见图6和图7,电子设备500可包括外壳502和附接到该外壳的覆盖件516。外壳502可基本上限定设备500的外表面的至少一部分。覆盖件516可包括玻璃、塑料或任何其他基本上透明的材料、部件或组件。覆盖件516可覆盖或以其他方式盖住显示器、相机、触敏表面诸如触摸屏,或设备500的其他部件。覆盖件516可限定设备500的前外表面。后覆盖件530还可附接到外壳502,例如与覆盖件516相对。后盖件530可包括陶瓷、塑料、金属或其组合。在一些示例中,后盖件530可包括电磁透明部分532。电磁透明部分532对于任何波长的电磁辐射(诸如可见光、红外光、无线电波或它们的组合)可为透明的。外壳502、覆盖件516和后覆盖件530一起可基本上限定设备500的内部体积和外表面。

97.与外壳100、200和400一样,外壳502可由金属材料形成并且可包括具有本文所述的细化微结构的一个或多个部分。这些部分(例如外壳502的至少部分地限定设备500的外表面的部分)可包括从表面延伸到期望深度的具有第一平均晶粒尺寸的第一区域,以及从第一区域延伸到外壳502中的具有较大的第二平均晶粒尺寸的第二区域。第一区域的晶粒可具有沿着梯度分布的尺寸,该梯度从表面处的较小晶粒过渡到第一区域的与第二区域相邻的部分处的较大晶粒。在一些示例中,外壳502还可包括通过物理气相沉积过程形成的表面层。

98.外壳502可为基本上连续或单一的部件,并且可包括一个或多个开口504、506,以容纳电子设备500的部件和/或提供对电子设备500的内部部分的接入。另外,电子设备500的其他部件可由金属材料形成或可包括金属材料,该金属材料包括具有本文所述的细化微结构的一个或多个部分。在一些实施方案中,设备500可包括输入部件,诸如一个或多个按钮542和/或表冠544,该输入部件可由金属材料形成,该金属材料包括具有本文所述的细化微结构的一个或多个部分。包括具有本文所述的细化微结构的一个或多个部分的金属材料可提供如本文所讨论的坚固且耐久的输入部件542、544。

99.电子设备500还可包括条带550或被设计成将设备500附接到用户或提供可穿戴功

能的其他部件。在一些示例中,条带550可为可舒适地允许设备500保持在用户的身体上的期望位置处的柔性材料。此外,外壳502可包括可为条带550提供附接位置的一个或多个特征部。在一些实施方案中,条带550可通过任何期望的技术保留在外壳502上。例如,条带550可以包括被设置在外壳502内的磁体吸引的磁体或将条带550机械地保持在外壳502上的保持部件的任意组合。

100.设备500还可包括内部部件,诸如触觉引擎524、电池522以及包括诸如处理器、传感器和存储器之类的一个或多个集成电路526的系统级封装(sip)。sip还可包括封装件。一个或多个内部部件的全部或一部分,例如sip的封装件,可由金属材料形成或者可包括金属材料,该金属材料包括具有本文所述的细化微结构的一个或多个部分。

101.该内部部件,诸如部件522、524、526中的一个或多个部件,可设置在至少部分地由外壳502限定的内部体积内,并且可经由形成到外壳502和/或覆盖件516或后覆盖件530中、由该外壳和/或覆盖件或后覆盖件限定或者以其他方式成为该外壳和/或覆盖件或后覆盖件的部分的内表面、附接特征部、螺纹连接器、螺柱、柱形件或其他特征部附连到外壳502。在一些实施方案中,附接特征部可例如通过机加工相对容易地形成在外壳502的内表面上,因为外壳的那些部分尚未经受表面处理,如本文所述。

102.由金属材料形成的外壳502可符合如由内部部件522、524、526所限定的内部尺寸要求,该金属材料包括具有本文所述的细化微结构的一个或多个部分。例如,外壳502的结构可唯一地或主要地由外壳502被设计成要容纳的内部部件限定或限制。即,因为由金属材料(包括具有本文所述的细化微结构的一个或多个部分)形成的外壳502可以是极其坚固、坚硬且耐久的,所以外壳502可被成形为以尺寸上有效率的方式容纳内部部件522、524、526,而不受除部件尺寸之外的因素(诸如对附加结构元件的需要)约束。

103.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图8至图11进行描述。

104.图8示出了如本文所述的未经受表面处理的电子设备的部件600的一部分的剖视图。在一些实施方案中,部件600可以是电子设备的外壳,并且可包括本文所述的外壳100、200、400的一些或全部特征部。部件600可包括金属材料或由金属材料形成,例如铝、钢、钛、其他金属或它们的合金。因此,在一些示例中,部件600可包括晶体晶粒602、604。每个晶体晶粒602、604可具有晶粒尺寸。如本文所用,术语晶粒尺寸是指单独晶体晶粒的最大直径或最大线性尺寸。在一些情况下,诸如对于可以不是基本上球形或可在一个或两个维度上高度伸长的晶粒,晶粒尺寸可以指晶体晶粒的任意数量的直径的平均值。此外,部件600的一个或多个区域,例如图8所示的区域,可具有平均晶粒尺寸。如本文所用,术语平均晶粒尺寸是指该区域内每个晶粒的晶粒尺寸的总和除以晶粒总数。

105.可以看出,包括金属材料或由金属材料形成的未经处理的部件600在外表面610附近可具有与部件600的内部区域中的晶粒604基本上相同尺寸的晶粒602。在一些示例中,部件600(包括晶粒602和604)的平均晶粒尺寸可大于45纳米、大于46纳米、大于47纳米、大于

48纳米、大于49纳米、大于50纳米、大于60纳米、大于75纳米、或甚至为100纳米或更大。因此,形成部件600的金属材料的机械特性在表面610处和内部附近(例如,邻近晶粒604)可基本上相似。如本文所述,如果部件600的金属材料被选择为提供易机械加工性,则表面610可以不具有期望水平的硬度或耐久性。相反,如果部件600的金属材料被选择为提供期望水平的硬度,则将特征部机加工到部件600中将可能是困难的、昂贵的和/或耗时的。然而,本文所述的表面处理可允许具有期望水平的机械加工性的金属材料同时还为表面610提供期望水平的硬度。部件600可包括任何期望的形状或形式,并且可经受表面处理,如本文所述以及如图9至图11所示。

106.图9示出了经受表面处理过程(也称为磨光过程)的电子设备的部件700的一部分的剖视图。在一些示例中,部件700可与相对于图8所述的未经处理的部件600基本上相似。在一些示例中,部件700的一个或多个部分,例如未示出的部分,可经受类似或相同的表面处理或磨光,如将描述的。因此,在处理之前,图9所描绘的部件700的部分可自始至终具有基本上均匀或规则的晶粒尺寸分布,同样类似于相对于图8所示的部件600所示的晶粒结构。

107.在表面处理过程或磨光过程期间,工具的接触部分710在期望形成包括细化晶粒的第一区域的位置处与部件700的表面702接触。接触部分710在表面702处接触部件700,并且抵靠部件702施加足够的力以使表面702塑性变形至期望的深度,如图所示。如本文所用,期望的变形深度可以指在接触部分710下方局部发生的变形。在一些示例中,该变形可导致邻近接触部分710的表面702的突出或凸出,但接触部分710可随后接触表面702的这些区域并使其变形,如图10和图11所示。

108.工具的接触部分710可使表面702塑性变形至至少10微米的深度。在一些示例中,工具的接触部分710可使表面702塑性变形至至少12微米、至少15微米、至少20微米、至少25微米、至少30微米、至少40微米、或至少50微米或更大的深度。此外,在一些示例中,接触部分710使表面702塑性变形的深度可在各种期望位置处可控地变化。另外,使表面702变形至期望深度所需的力可例如由于部件几何形状、材料缺陷、组成差异和其他因素而在表面702上的不同位置处改变。在一些示例中,工具的接触部分710可在部件700的表面702上施加介于约1巴和约1000巴之间、介于约10巴和约1000巴之间、介于约50巴和约500巴之间、或介于约100巴和约300巴之间的压强。

109.在一些示例中并且如图所示,工具的接触部分710可具有基本上圆形的形状或轮廓,诸如球形、卵形或其他圆形形状。在一些示例中,接触部分710可具有圆柱形形状。在一些示例中,接触部分710可具有可实现或产生表面702的塑性变形的期望深度的任何形状。在一些示例中,接触部分710可具有与待处理的表面702的形状相对应的形状。即,在一些示例中,工具可具有接触部分710,该接触部分具有与被处理的部件的表面702匹配的轮廓。在一些示例中,诸如在接触部分710具有球形或圆形形状的情况下,接触部分710的直径或宽度可介于1毫米和50毫米之间。在一些实施方案中,接触部分710可为基本上球形的并且可具有8毫米或10毫米的直径。

110.表面702的直接接触接触部分710的区域可被称为工具的接触片或接触区域。该接触区域的尺寸可根据接触部分710的尺寸以及表面702变形的深度而变化。在一些情况下,接触区域可显著小于接触部分710的直径或尺寸。例如,接触区域可小于500平方微米。在一

些示例中,接触区域可小于400平方微米、小于300平方微米、小于250平方微米、小于200平方微米、小于150平方微米、或小于100平方微米。如本文所用,术语接触片或接触区域可以指当工具相对于表面702静止时表面702的被接触部分710直接接合或接触的区域。因此,虽然接触部分710可平移跨过整个表面702并且可与其较大区域接触,例如,如图10和图11所示,但接触区域仍然被定义为在任何给定时间和位置被接触部分710瞬时接触的区域。

111.在一些实施方案中,接触部分710可整合或附接到与cnc或其他机加工装置或工具兼容的工具。因此,在一些示例中,本文所述的表面处理可整合到用于部件制造或设备组装的现有过程流程中。因此,部件700的期望部分可经受表面处理,而不会显著增加生产成本或加工时间。此外,接触部分710可与在部件700制造或组装期间可能已经使用的硬件或装置整合或由该硬件或装置使用,同样防止成本或加工时间的大幅增加。

112.由接触部分710引起的表面702的塑性变形可产生或导致形成从表面702延伸到部件700中达期望深度的区域704。该区域704的晶体晶粒可受接触部分710的影响并且可减小尺寸,使得区域704具有比部件700的相邻区域更小的平均晶粒尺寸。尽管在本文中称为尺寸减小,但不受任一理论的束缚,平均晶粒尺寸的减小可归因于一个或多个因素,诸如单个晶粒分成多个晶粒、形成新的较小晶粒以及其他类似晶粒限定因素。

113.具有减小的平均晶粒尺寸和/或小于一个或多个相邻区域(也称为第一区域)的平均晶粒尺寸的区域704可从表面702延伸到部件中期望的深度。在一些示例中,区域704可延伸到至少100微米的深度,例如延伸到300微米的深度。在一些示例中,区域704可从表面702延伸到部件中达至少150微米、至少200微米、至少250微米、至少300微米、至少400微米、至少500微米、至少600微米、至少700微米、至少800微米、至少900微米或甚至高达1mm的深度。

114.第二区域(例如,包括平均晶粒尺寸大于45纳米或50纳米的未受影响或未细化的晶粒)可被认为从第一区域进一步延伸到部件700中。因此,第二区域可从第一区域704延伸穿过部件700的在第一区域下方的整个剩余厚度。在一些示例中,第二区域可从第一区域704延伸到部件700中达比第一区域704远至少100微米的深度,例如延伸到部件700中达比第一区域704远300微米的深度。在一些示例中,第二区域可延伸到比第一区域704远至少150微米的深度,比第一区域704深至少200微米、至少250微米、至少300微米、至少400微米、至少500微米、至少600微米、至少700微米、至少800微米、至少900微米、或1mm。此外,在一些示例中,部件700的厚度可小于区域704从表面702延伸的深度。即,在一些示例中,区域704可基本上延伸穿过部件700的整个宽度或深度。虽然工具710与部件700的表面702之间的相互作用在图9中在一个位置处示出,但在一些示例中,工具可平移跨过部件700的表面702平移以在部件700的延伸部分704上方细化晶粒。

115.在一些示例中,区域704的平均晶粒尺寸可小于50纳米,例如小于49纳米、小于48纳米、小于47纳米、小于46纳米、小于45纳米、小于44纳米、小于43纳米、小于42纳米、小于41纳米、小于40纳米、小于35纳米、或小于30纳米。

116.图10示出了如本文所述的经受表面处理过程的电子设备的部件700的一部分的剖视图。与图9所示的过程一样,在一些示例中,工具的接触部分710可接触部件700的表面702并且使表面702塑性变形至期望的深度,从而形成平均晶粒尺寸小于部件700的相邻和/或未经处理的区域的区域704。此外,如图10所示,接触部分710可抵靠表面702滑动、磨削或以其他方式平移,使得其可平移地接触表面702,在图10中以箭头指示。在一些示例中,接触部

分710可以以介于约0.01米/分钟(m/min)和约10m/min之间的速率移动。在一些示例中,接触部分710可以以介于约0.1m/min和约5m/min之间、介于约0.5m/min和约2.5m/min之间、或介于约1m/min和约2m/min之间,例如约1.25m/min的速率移动。

117.当接触部分710在与表面702接触的同时平移跨过该表面时,区域704在接触部分710下方形成到期望深度。因此,区域704可为基本上任何期望的尺寸或面积,并且在一些示例中,可设置在部件700的基本上任何量的表面702之下。此外,由工具施加在部件700上的力可提供除形成区域704之外的附加益处。例如,由工具施加的力可拉直或对准部件700的全部或一部分,并且可确保表面702是基本上平坦的或平面的。

118.图11示出了如本文所述的经受表面处理过程的电子设备的部件700的一部分的剖视图。类似于图10所示的过程,工具的接触部分710可平移跨过表面702以形成期望区域704。尽管在图10中接触部分710在表面702上方滑动或磨削,但图11所示的过程可包括在表面702上方滚动接触部分710以形成区域704。此外,图10和图11所示的示例可根据需要组合。即,在一些示例中,接触部分710既可以在整个表面702上以期望的速率滑动,又可以在与其接触的同时以期望的速率旋转。

119.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图12至图14进行描述。

120.图12示出了如本文所述的在经受表面处理之后的电子设备的部件的一部分800(例如,图9至图11所示的区域704)的横截面视图。在一些示例中,部件可与图8所示的未经处理的部件600基本上相似并且可具有与其基本上相似的晶粒结构。图12所示的部件的部分800可对应于图9至图11所描绘的经处理的区域704。因此,图12所示的整个区域800的平均晶粒尺寸可小于50纳米,例如小于49纳米、小于48纳米、小于47纳米、小于46纳米、小于45纳米、小于44纳米、小于43纳米、小于42纳米、小于41纳米、小于40纳米、小于35纳米、小于30纳米、或甚至更小。即使图12所示的整个区域800(例如从表面810延伸到部件中达期望深度)的平均晶粒尺寸可小于期望尺寸,诸如45纳米,晶粒仍可沿着晶粒尺寸梯度分布,其中较小晶粒802与表面810相邻,并且较大晶粒804与平均晶粒尺寸大于例如45纳米的第二区域相邻。

121.作为图12所示的区域800中的经修改微结构和细化晶粒的结果,部件的受影响部分800可具有许多经修改或期望的材料特性。例如,受影响或细化部分800相对于部件的未受影响或未经处理的部分可具有显著增加的硬度。在一些实施方案中,部件可包括不锈钢合金或由不锈钢合金形成,诸如316l不锈钢。尚未经受如本文所述的处理的316l不锈钢的硬度可为约2gpa。然而,如本文所述,包括细化微结构的区域800可具有大于3gpa、大于3.5gpa、大于4gpa、5gpa、或甚至高达6gpa的硬度。因此,在一些实施方案中,部件的细化微结构区域800的硬度可以是部件或材料的未经处理的部分的硬度的1.5倍、2倍或甚至高达3倍。

122.除了增加区域800中的材料的硬度之外,可根据需要相对于部件的未经处理或未

受影响的部分改善区域800的其他材料特性。在一些示例中,相对于部件的未经处理或未受影响的部分,区域800中的材料的耐腐蚀性和开路点蚀电位可得到改善。例如,区域800的开路电位或临界缝隙电位可比部件的未经处理或未受影响部分更高或更正。在一些示例中,区域800的开路电位可高达10毫伏(mv)、25mv、50mv、100mv、200mv、500mv、1v、2v或甚至5v,或大于部件的未经处理或未受影响部分在电解质溶液中的开路电位。

123.此外,用以细化区域800中的部件的晶粒的处理可实现该结果,而不赋予区域800或部件不期望的特性。例如,用于细化材料的晶粒的一些传统技术(诸如喷丸法)可产生粗糙表面。该粗糙表面通常可需要附加加工以便实现期望水平的平滑度,并且在一些示例中,这样的加工甚至可导致区域800的显著部分的移除。因此,在一些示例中,部件的表面810可具有小于0.5微米、小于0.25微米、小于0.1微米、或甚至更小,例如约0.08微米的表面粗糙度。在一些情况下,表面810的表面粗糙度可小于0.05微米或更小。

124.本文所述的细化微结构也可在不形成附加材料相的情况下实现,该附加材料相可赋予部件不期望的特性。在一些示例中,部件的未经处理的部分可具有第一磁导率。在细化处理之后,如本文所述,经处理的部分800可具有与未经处理的部件基本上相似或相同的磁导率。例如,在部件以其未经处理或未细化的形式包括磁导率为1.05μ的不锈钢合金的情况下,具有小于45的平均晶粒尺寸的经处理的区域800可具有1.05μ的磁导率。

125.在一些情况下,这可能是因为在处理期间在材料中没有形成磁相。例如,在未经处理的部件可包括小于约1体积%的马氏体相的情况下,经处理的区域800可类似地包括小于1体积%的马氏体相。在一些示例中,区域800可包括小于1体积%的马氏体相、小于0.8体积%的马氏体相、小于0.6体积%的马氏体相、小于0.4体积%的马氏体相、小于0.2体积%的马氏体相、或甚至约0.1体积%的马氏体相。

126.在区域800中包括细化晶粒结构的部件可经受附加后续处理或加工,如本文所述。图13示出了如本文所述的例如在通过表面处理过程处理之后,平均晶粒尺寸小于45纳米的电子设备的部件的一部分或区域800的剖视图。在该示例中,材料的附加层820已沉积或形成在表面810上方。在一些实施方案中,表面810可具有足够小的表面粗糙度以沉积或形成层820而无需附加加工。然而,在一些其他实施方案中,表面810可经受附加处理或加工,例如以在形成层820之前使表面810平滑。在一些示例中,层820可通过气相沉积过程形成,诸如物理气相沉积过程或化学气相沉积过程。在一些示例中,层820可具有任何期望的厚度,并且厚度可高达10微米、20微米、50微米、100微米、250微米、500微米或更大。在一些示例中,层820可包含陶瓷材料,诸如碳化物、氮化物或碳氮化物。在一些示例中,层820可包含碳氮化钛、碳氮化铬或它们的组合。

127.图14示出了如本文所述的例如在通过表面处理过程处理之后,平均晶粒尺寸小于45纳米的电子设备的部件的一部分或区域800的剖视图。用于表面硬化或表面材料的传统技术(诸如喷丸法)可仅影响材料至约20微米的深度,而抛光过程可从表面移除最多至约50微米的材料。因此,这样的抛光可移除部件的基本上全部经处理的部分,从而消除处理的任何益处。然而,在该示例中,因为区域800延伸到部件中至少约100微米,并且在一些示例中高达1毫米,所以部件可经受抛光处理以实现期望的表面平滑度和期望的装饰外观两者,而不消除处理的益处。在一些示例中,抛光处理可以是机械抛光处理、化学抛光处理或它们的组合。在一些示例中,此类抛光处理可移除表面材料830的可延伸到部件中高达10微米、高

达25微米或甚至高达50微米的一部分。即使通过抛光移除该表面部分830,现在存在于表面处的晶粒806仍被细化,并且区域800的平均晶粒尺寸仍可小于约45纳米。

128.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图15a至图16b进行描述。

129.图15a示出了如本文所述的包括316l不锈钢合金的样品部件900的一部分的剖视透射电子显微照片,该样品部件已经经受用于形成细化微结构的过程。该过程基本上类似于相对于图9至图11所示和所述的过程。在该特定示例中,接触部分跨过样品900的表面910从左到右平移。接触部分在部件900的表面910上施加约100巴的压强,并且以约1.25米/分钟的速率平移。

130.可以看出,并且如相对于图12所述,样品部件900可包括邻近表面910的较小的压缩晶粒902以及设置在晶粒902下方的相对较大且相对未压缩的晶粒904。邻近表面910的压缩晶粒902可具有水平层状结构,并且可具有如图所示的小于约50nm,例如介于约10nm和约50nm之间的厚度或高度。晶粒902可具有基本上平面的、板状或薄片状形状,其中晶粒902的长度和宽度远大于晶粒902的厚度或高度。晶粒902可在表面910下方延伸到约1微米至2微米的深度。

131.此外,可以看出,样品部件900可包括可设置在晶粒902和晶粒906之间的中间晶粒906。这些中间晶粒可具有细长管状结构并且可相对于表面910以一定角度延伸。即,细长管状晶粒906可被取向成其最长尺寸相对于表面910成小于90度且大于0度的角度。

132.图15b示出了图15a的样品部件900的一部分的剖视透射电子显微照片。该特定透射电子显微照片示出了本文所述的压缩晶粒902和细长管状晶粒906的特写。可以看出,压缩晶粒可具有约100nm至1000nm的长度,具有约10nm至约50nm的基本上更小的厚度。晶粒902的宽度(尽管未示出)可类似于或小于长度,即为约100nm至1000nm。

133.图15c示出了图15a的样品部件900的一部分的剖视透射电子显微照片。该特定透射电子显微照片示出了细长管状晶粒906和相对未压缩晶粒904的特写。细长晶粒906可相对于表面910以介于约30度和约60度之间的角度取向。此外,细长晶粒906可具有可基本上类似于晶粒902的厚度。即,细长晶粒可具有约10nm至约50nm的厚度。细长晶粒906可具有介于约1微米至3微米、4微米、5微米或甚至更多微米之间的长度。

134.图15d示出了图15a的样品部件900的一部分的剖视透射电子显微照片。该特定透射电子显微照片示出了相对未压缩的晶粒904的特写,其中细长晶粒906覆盖相对未压缩的晶粒904。晶粒904在一个或多个维度上可大于晶粒902、906,并且可为基本上等轴的。

135.图16a示出了如本文所述的包括316l不锈钢合金的样品部件1000的一部分的剖视透射电子显微照片,该样品部件已经经受用于形成细化微结构的过程。该过程基本上类似于相对于图9至图11所示和所述的过程。在该特定示例中,接触部分跨过样品1000的表面1010从左到右平移。接触部分在部件1000的表面1010上施加约300巴的压强,并且以约1.25米/分钟的速率平移。

136.可以看出,并且如相对于图12和图15a至图15d所述,样品部件1000可包括邻近表面1010的较小的压缩晶粒1002,以及设置在晶粒1002下方的细长晶粒和相对较大的未压缩晶粒。邻近表面1010的压缩晶粒1002可具有水平层状结构,并且可具有如图所示的小于约50nm,例如介于约10nm和约50nm之间的厚度或高度。晶粒1002可具有基本上平面的、板状或薄片状形状,其中晶粒1002的长度和宽度远大于晶粒1002的厚度或高度。

137.图16b示出了图16a的样品部件1000的一部分的剖视透射电子显微照片。该特定示例表明,由于在加工期间工具的接触部分所施加的约300巴的较高压强,样品1000的微结构和晶粒可受到影响并变形至表面1010下方若干微米的深度。因此,在本文所述的过程期间,压强的增加可在距表面增加的深度处使晶粒变形。在该特定示例中,在表面1010下方超过5微米的晶粒1006可以是细长晶粒1006,例如,如相对于图15a至图15d所述。不希望受任一理论的束缚,据信样品1000的晶粒的增加变形深度可增加样品1000的耐腐蚀性和硬度。

138.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图17进行描述。

139.图17示出了电子设备的部件1102的透视图。在一些示例中,部件1102可为智能电话的带,并且可包括本文所述的带或壳体102、202、302的一些或全部特征部。在该示例中,带1102包括金属材料,诸如不锈钢合金,并且已经经受表面处理,例如,如相对于图9至图11所述。表面处理已经在带1102的拐角部分1122、1124、1126、1128上选择性地进行,例如在掉落事件期间,该拐角部分可能易于经历高应力。因此,部分1122、1124、1126、1128可包括如本文所述的细化微结构,并且可具有第一区域,该第一区域从部件的外表面延伸到至少约100微米的深度,具有小于45纳米的平均晶粒尺寸。

140.同时,带1102的未经处理的部分可具有基本上未改变或未受影响的晶粒结构,例如,如图6所示,并且具有大于45纳米或50纳米的平均晶粒尺寸。因此,尽管部分1122、1124、1126、1128相对于带1102的未经处理的部分可具有增加的硬度,但未经处理的部分仍可相对容易地机加工。例如,在已经形成部分1122、1124、1126、1128之后可将特征部(诸如可通过其接收部件的孔1132)机加工到带1102中,但不需要附加机加工时间或机加工工具上的附加磨损。与上文相对于图3所述的带302一样,带1102可为基本上一体的主体,或者可包括接合在一起的多个部件,诸如部分1112、1114。类似地,可在带1102的另一个未经处理的区域中形成特征部诸如孔1134。尽管在图17中示出了包括如本文所述的细化微结构的四个单独部分1122、1124、1126、1128,但在一些示例中,部件可包括任何数量的部分,并且每个部分可为任何期望的尺寸或面积。此外,在一些示例中,部件1102的限定电子设备的外部部分的整个表面可包括如本文所定义的细化晶粒结构。

141.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,

如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图18a至图20进行描述。

142.图18a示出了包括金属材料(诸如不锈钢)的电子设备的部件的屈服强度作为径向深度的函数的曲线图,该部件具有40微米的直径并且具有形成于部件上的2微米厚的陶瓷pvd层。该曲线图是模拟的局部高应力事件(诸如冲击)的有限元分析模型的结果。此外,部件的金属材料尚未经受任何表面处理,并且不包括细化微结构。因此,pvd层与部件的材料的硬度存在较大失配,如本文所述。

143.部件与pvd层之间的界面位于曲线图右侧的位置0.04mm处。模拟冲击期间部件与pvd层之间的界面应力被计算为大约3.5gpa。从屈服强度急剧增加到4gpa(pvd层的固有屈服强度)可以看出,在位置0.04mm处,pvd层尚未有效地将任何负载转移到金属部件,并且已经经历脆性破坏,这可能是由于金属部件和pvd层之间的硬度失配。

144.图18b还示出了包括金属材料(诸如不锈钢)的电子设备的部件的屈服强度作为径向深度的函数的曲线图,该部件具有40微米的直径并且具有形成于部件上的2微米厚的陶瓷pvd层。然而,在图18b的示例中,部件包括如本文所述的细化微结构,并且因此包括相对于未经处理的金属材料具有增加的硬度的区域。因此,pvd层与金属材料之间的硬度失配在界面处减小。

145.这在曲线图中示出为靠近金属材料与pvd层之间界面的屈服强度的向上曲线,表明负载从pvd层转移到金属材料,而pvd层没有完全失效。因此,发现计算的界面应力为大约2.4gpa,相对于未经处理的部件减少超过1gpa。因此,在一些示例中,具有如本文所述的细化微结构的部件的区域与在部件上形成的层(诸如陶瓷pvd层)之间的界面应力在对层的冲击期间可小于层与金属部件之间的界面应力,该金属部件不具有细化晶粒结构并且具有大于例如45微米的平均晶粒尺寸。

146.图19示出了如本文所述的已经经受处理的电子设备的样品部件的硬度(表示为维氏硬度数值或vhn)作为深度的函数的曲线图。部件可包括如本文所述的部件102、202、300、402、502、700、902的一些或全部特征部。在该示例中,在经受细化处理之前,将第一样品加工硬化至半硬状态,而使第二样品经受退火过程。因此,第一样品的未经处理的材料在样品的整个深度上具有约310vhn(3.1gpa)的硬度1201,而第二样品的未经处理的材料在样品的整个深度上具有约170vhn(1.7gpa)的硬度1203。

147.如在图19中可见,细化处理已经影响了晶粒尺寸,并且因此影响从部件的表面延伸到约700微米的深度的第一样品的材料的硬度1202。在该示例中,第一样品的表面处的材料的硬度1202为约450vhn(4.4gpa),与未经处理的材料相比增加约140vhn(1.4gpa)。此外,材料的硬度1202沿着朝向第一样品部件内部的大致线性梯度减小,直到大约700微米的深度。此后,材料基本上不受表面处理过程的影响。

148.为了比较,图19示出了已经经受如本文所述的退火过程和表面处理的电子设备的第二样品部件的硬度1204作为深度的函数的曲线图。第二样品的部件和材料可与第一样品的部件基本上相同,其中唯一的差异是所涉及的处理过程。可以看出,在约400vhn(3.9gpa)下,经处理的第二样品的所得表面硬度1204与经处理的第一样品相当。退火的第二示例性部件包括大得多的硬度下降,其中本体材料仅具有约160khn(1.6gpa)的硬度1204。此外,退火的部件在退火过程期间暴露于高水平的热量,这意味着不能承受该热量的任何零件在处

理之前不能与部件整合。相比之下,第一示例性部件的处理不需要热量或热能,并且可在已与任何数量的其他部件(甚至由相对低熔点材料诸如聚合物形成的部件)整合的部件上进行。

149.图20示出了在盐水溶液中经受耐腐蚀性测试的第一样品1301和第二样品1302的电位(v

sce

)作为电流密度(μa/cm2)的函数的曲线图。每个样品包括不锈钢,然而,第一样品1301经受如本文所述的表面处理,而第二样品1302未经受表面处理。可以看出,未经处理的样品具有约0.5v至约0.8v的临界缝隙电位1320。临界缝隙电位是在暴露于电解质(诸如盐水)的样品缝隙中引发腐蚀所需的电位或电压。一般来讲,样品的临界缝隙电位越高,样品将越耐日常环境腐蚀。

150.此外,一旦该腐蚀开始,较低的电位1320可驱动腐蚀。相比之下,经处理的样品1301基本上更耐点蚀并且测试不能达到临界缝隙电位。相反,仅发生被动腐蚀1310,而与电位无关。因此,经受如本文所述的表面处理过程的金属样品或部件可基本上比未经处理的样品或部件更耐腐蚀。

151.图21为在如本文所述的表面处理过程之前和之后两者的电子设备的部件的x射线衍射图。在该示例中,部件包括316l不锈钢合金,并且未经处理的部件具有小于约1体积%的马氏体。如曲线图中可见,与马氏体钢相关联的峰均不存在于未经处理的钢中,此处用实线指示。在经受处理之后,(220)峰增加,然而仍然不存在与马氏体钢相关联的峰。因此,本文所述的表面处理可通过不期望地形成马氏体相来进行,这可例如通过降低部件的磁导率来不期望地影响部件的磁特性。其形成过程的各种示例在下文参考图22至图23进行描述。

152.图22示出了如本文所述的用于细化包括金属材料的部件的晶粒的示例性过程的过程流程图。用于细化部件的区域的晶粒的过程1400可包括在框1410处使工具与部件的表面可平移地接触以使表面塑性变形至期望的深度,以及在框1420处形成从表面延伸到第二期望深度的第一区域,该第一区域具有比从第一区域延伸到部件中的第二区域更小的平均晶粒尺寸。

153.在框1410处,使工具在期望位置处与部件的表面可平移地接触,例如,如上文参考图9至图11所述。工具可使表面塑性变形至至少12微米、至少15微米、至少20微米、至少25微米、至少30微米、至少40微米、或至少50微米或更大的深度。此外,在一些示例中,工具使表面塑性变形的深度可在各种期望位置处变化。工具可例如通过滑动、磨削或滚动来以期望速率平移。工具可包括接触部分,该接触部分基本上类似于相对于图9至图11所述的接触部分710,并且可包括接触部分710的特征部中的任一个特征部。工具在表面上的接触区域可小于500平方微米。在一些示例中,接触区域可小于400平方微米、小于300平方微米、小于250平方微米、小于200平方微米、小于150平方微米、或小于100平方微米。

154.在框1420处,形成从接触表面延伸到第二期望深度的第一区域。尽管描绘为单独的过程步骤,但在一些示例中,形成可与工具跟表面的接触并发或同时进行,如框1410所述。第一区域可延伸到至少100微米的深度,例如延伸到300微米的深度。在一些示例中,第一区域可从表面延伸到部件中达至少150微米、至少200微米、至少250微米、至少300微米、至少400微米、至少500微米、至少600微米、至少700微米、至少800微米、至少900微米或甚至高达1mm的深度。

155.在一些示例中,第一区域的平均晶粒尺寸可小于期望尺寸,诸如小于45纳米,如本

文所述。具有大于期望尺寸(例如大于45纳米)的平均晶粒尺寸的第二区域可从第一区域进一步延伸到部件中,如本文所述。另外,过程1400可任选地在部件的相同区域或表面上方重复多次,以进一步细化其晶粒。例如,框1410和1420可重复一次、两次或甚至多达15次或更多次以便形成第一区域,该第一区域延伸到部件中期望的深度并且具有小于期望尺寸(诸如小于45纳米)的平均晶粒尺寸。

156.图23示出了如本文所述的用于处理包括金属材料的部件的示例性过程的过程流程图。过程1500可包括在框1510处使工具与部件的表面可平移地接触以使表面塑性变形至期望的深度,以及在框1520处形成从表面延伸到第二期望深度的第一区域,该第一区域具有比从第一区域延伸到部件中的第二区域更小的平均晶粒尺寸,以及在框1530处通过沉积过程在部件的表面上形成层。

157.在一些示例中,框1510和1520可与相对于图22所述的框1410和1420基本上相同,并且可包括框1410和1420的一些或全部特征。在框1530处,通过沉积过程在表面上方形成层。在一些示例中,层可通过气相沉积过程形成,诸如物理气相沉积过程或化学气相沉积过程。在一些示例中,层可具有任何期望的厚度,并且厚度可高达10微米、20微米、50微米、100微米、250微米、500微米或更大。在一些示例中,层可包含陶瓷材料,诸如碳化物、氮化物或碳氮化物。在一些示例中,层可包含碳氮化钛、碳氮化铬或它们的组合。

158.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图24a和图24b进行描述。

159.图24a示出了电子设备的部件1602的透视图。在一些示例中,部件1602可为智能电话的带,并且可包括本文所述的带或壳体102、202、302的一些或全部特征部。在该示例中,带1602包括侧壁部件1604、1606、1608、1610。这些侧壁部件1604、1606、1608、1610可通过材料1614接合在一起。材料1614可根据需要为任何材料,例如,非导电材料,诸如非导电聚合物。在该示例中,并且如图所示,部件1604、1606、1608、1610可在经受表面处理之前与材料1614整合或由该材料接合。在一些示例中,材料1614可被注射成型为由部件1604、1606、1608、1610限定的一个或多个保持特征部,以将部件1604、1606、1608、1610接合在一起。

160.如在图24a的插图中可见,在一些示例中,该模制过程可在部件1608和材料1614之间留下间隙、开口和/或缝隙1622。间隙1624也可存在或由部件1610和材料1614限定。此外,在一些示例中,由材料1614限定的外表面的部分1615可与由部件1608、1610的金属表面限定的外表面的部分1609、1611不对准。即,由材料1614和部件1608、1610限定的外表面的部分1609、1611、1615可以不在单个平面中对准。虽然表面1615与表面1609、1611之间存在不对准并且间隙1622、1624可相对较小并且甚至基本上是人察觉不到的,例如大约数十或数百微米,但表面偏移和间隙可提供腐蚀性或其他不期望材料的进入点,这些材料可随时间推移影响部件1602的美观和/或功能。因此,在一些示例中,如本文所述的表面处理可用于对准表面1615、1609、1611并且闭合间隙1622、1624或减小间隙1622、1624的尺寸。

161.图24b示出了在经受如本文所述的表面处理之后的示例性部件1602。在一些示例

中,表面处理可包括使金属部分1608的表面1609与工具在期望压强下接触,以使部分1608变形至期望的深度,如相对于图9至图11所述。工具可平移跨过表面1609,随后跨过表面1615和1611,如本文所述。即,工具可跨过表面1609、1615、1611从左到右平移,如图24b所示。工具可接触表面1615和1611两者并对其施加期望的压强。虽然金属部分1609、1611可通过表面处理而塑性变形,但在一些示例中,表面1615和/或非导电或聚合物部分1614可仅弹性变形,即使其经受期望的压强和/或变形至与部分1608和1610相同或类似的深度。

162.因此,部分1608、1610的塑性变形可用于使表面1609、1615和1611彼此对准。即,表面1609、1615和1611可在单个平面中对准并且可一起限定基本上平坦的、平面的和/或连续的表面。此外,如图24b所示,表面处理可减小尺寸和/或完全闭合部分1608、1610与材料1614之间的任何间隙1622、1624。这样,如本文所述的表面处理可通过减少污染物的进入点来增加部件1602的耐腐蚀性。如本文所述,表面处理还可通过使部件1602的表面对准来为该部件提供令人愉悦且期望的美学外观和感觉。此外,通过对间隙1622、1624进行密封、闭合,或减小其尺寸,表面处理可增加部件1602的防水性水平。

163.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图25a至图25d进行描述。

164.图25a示出了电子设备的部件1702的透视图。在一些示例中,部件1702可为智能电话的带,并且可包括本文所述的带或壳体102、202、302的一些或全部特征部。在该示例中,带1702包括侧壁部件1704、1706、1708、1710。这些侧壁部件1704、1706、1708、1710可通过材料1714接合在一起。材料1714可为任何期望的材料,例如,非导电材料,诸如非导电聚合物。在该特定示例中,侧壁部件1704、1706、1708、1710可包括钢,诸如不锈钢合金,如316l不锈钢。

165.在一些示例中,侧壁部件1704、1706、1708、1710可至少部分地通过铸造或任何其他过程形成,由此使熔融金属冷却或凝固以形成部件1704、1706、1708、1710。如在图25a的插图部分中可见,该凝固过程可导致形成材料的金属间西格玛相的晶粒的团簇1734。这些西格玛相晶粒团簇1734可被构成部件1710的材料的一个或多个期望相1732包围,例如钢的非马氏体相和/或奥氏体相。

166.在一些示例中,如本文所述,可能期望抛光部件1710的表面。然而,西格玛相晶粒团簇1734可存在于部件1710的装饰平面中,即在抛光过程期间被抛光和/或暴露的平面。西格玛相晶粒团簇1734可在此类过程期间显露出来,并且可提供不期望的装饰外观,显示为斑点或污点。此外,西格玛相晶粒团簇1734的相对较高硬度可在抛光过程期间引起不期望的复杂化。因此,可能期望在抛光部件1710之前或在使部件经受任何其他处理之前通过如本文所述的表面处理来减少或消除西格玛相晶粒团簇1734的存在。

167.图25b示出了工具的平移路径1742,该工具接触部件1710的表面的包括或覆盖西格玛相晶粒团簇1734的区域。工具可接触表面并在其上施加期望的压强并且/或者使表面变形至期望的深度,如本文所述。此外,工具可跨过表面平移或光栅化,以确保工具的路径

1742在西格玛相晶粒团簇1734或表面的覆盖西格玛相晶粒团簇1734的区域上方平移。

168.图25c示出了在如本文所述的表面处理期间工具的另选平移路径1744,由此该路径可在单个过程期间多次穿越单个团簇1734。虽然图25b和图25c示出了两个特定的平移路径1742、1744,但应当理解,本文所述的表面处理可使用或包括基本上任何期望的平移路径。

169.图25d示出了在经受如本文所述的表面处理之后的部件1710。可以看出,表面处理可修改西格玛相晶粒的团簇1734,以将团簇1734分裂成西格玛相材料1735的更小和/或更间隔开的部分。即,西格玛相晶粒团簇1734现在可具有设置在团簇1734的至少一些西格玛相晶粒之间的具有相1732的晶粒,从而产生西格玛相晶粒或材料的较小部分或团簇1735。此外,在一些示例中,西格玛相晶粒团簇1734可包括具有第一平均晶粒尺寸的西格玛相晶粒。该第一平均晶粒尺寸可为约10微米至约100微米,如跨团簇1734的西格玛相晶粒的主要尺寸所测量的。在经受如本文所述的表面处理之后,西格玛相晶粒可具有减小的第二平均晶粒尺寸。在一些示例中,该减小的第二平均晶粒尺寸可介于约1微米和约10微米之间,或甚至更小。因此,在一些示例中,相对于团簇1734的西格玛相晶粒,较小团簇1735的西格玛相晶粒也可具有减小的平均晶粒尺寸。这样,在经表面处理的部件1710上执行的任何后续抛光和/或装饰过程可以以减少的复杂化或以减少的与团簇1734相关联的不期望的美学特性来进行。

170.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图26a至图28进行描述。

171.图26a示出了如本文所述的未经受表面处理的电子设备的部件1800的一部分的剖视图。在一些示例中,部件1800可以是电子设备的外壳,并且可包括本文所述的外壳100、200、400的一些或全部特征部。在一些示例中,部件1800可限定外表面1810,该外表面也可至少部分地限定包括部件1800的电子设备的外表面。部件1800可包括金属材料或由金属材料形成,例如铝、钢、钛、其他金属或它们的合金。在一些示例中,部件1800可通过粉末冶金过程形成,诸如增材制造过程、粉末锻造过程、热等静压(hip)过程、金属注射成型(mim)过程、选择性烧结过程或任何其他粉末冶金过程或它们的组合。

172.作为该形成过程的结果,部件1800的金属主体可包括或限定一个或多个孔或空隙1802、1804。在一些示例中,这些孔1802、1804可基本上均匀地分布在整个部件1800中。在一些示例中,如本文所述,可能期望对部件1800进行抛光或执行其他处理过程。此类过程可导致从表面1810移除材料以形成新的或经抛光的装饰表面。然而,由于孔1802的位置靠近表面1810,这些过程可移除覆盖孔1802的材料,从而在装饰表面处显露出孔1802。显露的孔1802可在抛光或另一处理过程之后显示为装饰表面上的凹坑或不期望的装饰缺陷。因此,可能期望使部件1800经受如本文所述的表面处理以减小部件在与表面1810相邻的区域中的孔隙率,以便在已进行抛光或其他处理之后提供相对无缺陷或凹坑的装饰表面。

173.图26b示出了在经受如本文所述的表面处理之后图26a所示的部件1800的部分。例

如,在使工具接触表面1810以施加期望量的压强和/或使部件1810变形至期望的深度之后,如本文所述。可以看出,在经受这样的表面处理之后,部件1800的金属主体可包括从表面1810延伸到表面下方一定深度的第一区域1812,该第一区域相对于与第一区域1812相邻和/或在第一区域1812下方的第二区域具有减小的孔隙率。在一些示例中,第一区域可延伸到少50微米、至少100微米、至少150微米、至少200微米、至少约400微米、至少约600微米、至少约800微米或甚至至少约1mm的深度。

174.在一些示例中,相对于与第一区域1812相邻的第二区域中每体积的孔1804的数量,第一区域1812可限定每体积更少的孔1802。即,在一些示例中,第一区域的平均孔隙率可小于期望孔隙率,而第二区域的平均孔隙率可大于期望孔隙率。此外,在一些示例中,可通过本文所述的表面处理过程来减小第一区域的孔1802的尺寸。因此,第一区域的孔1802相对于第二区域的孔1804可具有更小或减小的平均尺寸。

175.在一些示例中,第一区域可具有少于100,000个孔/立方毫米、少于10,000个孔/立方毫米、或少于1000个孔/立方毫米。在一些示例中,第一区域可具有小于约10微米、小于约5微米、小于约3微米、小于约2微米、或甚至小于约1微米或更小的平均孔尺寸。在一些示例中,第一区域可具有约2%或更小、约1.5%或更小、约1%或更小、约0.75%或更小、约0.5%或更小、约0.25%或更小、约0.1%或更小、或甚至约0.05%或更小的孔隙率。

176.图26c示出了在经受抛光过程或任何其他表面处理或移除过程之后图26b的部件1800的部分的剖视图。可以看出,部件1800的区域1814可从表面移除以限定或显露装饰表面1816。因为区域1814是第一区域1812的一部分,并且具有减小或降低的孔隙率,所以表面1816可基本上没有显露的孔1802。尽管抛光图26a所示的部件1800可将孔1802显露为凹坑或其他不期望的表面特征部,但如在图26c中可见,区域1814可具有显著减小的孔隙率,并且因此,与未尚未经受如本文所述的表面处理的部件1800相比,部件1800的装饰表面1816可具有减少数量的由孔引起的凹坑或不期望的缺陷。如本文所用,术语孔隙率可以指包含或包括孔或空隙的部件的体积百分比。同时,样品的密度可为包含固体材料的样品的体积百分比。样品的孔隙率也可为100%,小于材料的密度。即,孔隙率为1%的样品可具有99%的密度。

177.图27示出了在经受本文所述的表面处理之前和之后第一样品部件1901和第二样品部件1902的部分的剖视照片。左侧的剖视照片示出了已通过金属注射成型(mim)过程形成的第一样品部件1901和第二样品部件1902。可以看出,部件1901、1902限定分布在整个所示横截面区域中的多个孔,并且可从表面(0微米的深度)延伸到315微米的深度。然后使每个样品经受如本文所述的表面处理,其中第一样品1901经受其中工具对其表面施加约100巴的压强的过程,并且第二样品1902经受其中工具对其表面施加约300巴的压强的过程。

178.图27右侧的剖视照片示出了经受本发明所述的表面处理过程之后的样品1901、1902。可以看出,样品1901、1902的孔隙率已在从表面延伸到表面下方一定深度的区域中减小。在第一样品1901中,孔隙率在延伸到约20微米至50微米深度的区域中减小。此外,可以看出,该区域中的孔的尺寸和数量相对于样品1901的其余部分减小。样品1902显示出甚至更大的孔隙率减小,并且还包括更深或更大的孔隙率减小区域,这是由于在表面处理期间由工具施加的更高压强。可以看出,相对于未经处理的样品1902并且与孔隙率减小区域下方的区域相比,从表面延伸到约150微米深度的区域的孔隙率大大减小。

179.图28示出了包括316l钢的mim样品部件2001和包括相对高氮含量钢合金的mim样品部件2002的孔隙率、平均孔尺寸和孔数量相对于深度的曲线图。对于经受任何表面处理过程(标记为预磨光)之前的样品2001、2002,已经经受对样品施加100巴压强的表面处理过程(标记为100巴磨光)的样品2001、2002,已经经受对样品施加300巴压强的表面处理过程(标记为300巴磨光)的样品2001、2002,测量孔隙率、平均孔尺寸和孔数量。可以看出,在样品2001、2002经受本文所述的表面处理过程之后,样品2001、2002的孔隙率、平均孔尺寸和孔数量减小。在从表面延伸到至少50微米、至少150微米或甚至250微米或更大的深度的区域中,样品2001、2002的孔隙率、平均孔尺寸和孔数量也减小。

180.任何数量或种类的电子设备部件可包括已经经受表面处理的部件,如本文所述。一种或多种表面处理可细化或修改一些或全部部件的微结构,可使一些或全部部件的孔隙率致密化或减小,并且/或者可对准或减小部件的部分之间的间隙。这些表面处理中的一种或多种表面处理可包括使表面塑性变形至期望深度,以及/或者向表面施加期望量的压强,如本文所述。然后可例如通过抛光或形成表面层来处理部件。已经经受如本文所述的表面处理的部件,表面涂层及其形成过程的各种示例在下文参考图29至图31b进行描述。

181.图29示出了如本文所述的用于处理包括金属部分和非金属或聚合物部分的部件的示例性过程2100的过程流程图。用于对部件进行表面处理的过程2100可包括在框2110处使工具与部件的表面可平移地接触以使金属部分的表面塑性变形至期望的深度,以及在框2120处使金属部分的表面与聚合物部分的表面对准。

182.在框2110处,使工具在期望位置处与部件的一个或多个表面可平移地接触,例如,如上文参考图9至图11和图24a至图24b所述。工具可使金属部分的表面或金属表面塑性变形至至少12微米、至少15微米、至少20微米、至少25微米、至少30微米、至少40微米、或至少50微米或更大的深度。此外,在一些示例中,工具使金属表面塑性变形的深度可在各种期望位置或部分处变化。工具可例如通过滑动、磨削或滚动来以期望速率平移。工具可包括接触部分,该接触部分基本上类似于相对于图9至图11所述的接触部分710,并且可包括接触部分710的特征部中的任一个特征部。工具在表面上的接触区域可小于500平方微米。在一些示例中,接触区域可小于400平方微米、小于300平方微米、小于250平方微米、小于200平方微米、小于150平方微米、或小于100平方微米。

183.在框2120处,金属部分塑性变形以使金属部分的表面与聚合物部分的表面对准,例如,如相对于图24b所述。在一些示例中,金属部分和聚合物部分的表面可在单个平面中或与单个平面对准。在一些示例中,经受表面处理2100的部件可包括与一个或多个聚合物部分相邻的多个金属部分,并且这些部分中的每个部分的表面可对准。此外,如相对于图24b所述,在一些示例中,框2120可包括减小部件的金属部分与非金属或聚合物部分的尺寸以及/或者闭合该金属部分与非金属或聚合物部分之间的任何间隙。

184.图30示出了用于处理包括具有第一相(诸如金属间西格玛相)的晶粒的部件的示例性过程2200的过程流程图,该晶粒至少部分地被具有第二相(诸如金属奥氏体相)的晶粒包围。用于对部件进行表面处理的过程2200可包括在框2210处使工具与部件的表面可平移地接触以使金属部分的表面塑性变形至期望的深度,如相对于图25a至图25c所述。过程2200还可包括在框2220处修改具有第一相的晶粒的团簇,使得具有第二相的晶粒设置在具有第一相的晶粒中的至少一些之间,如相对于图25d所述。在一些示例中,框2220还可包括

减小具有第一相的晶粒的平均晶粒尺寸,如相对于图25d所述,该晶粒定位在于框2210处接触的表面的区域处或下方。

185.图31a示出了如本文所述的用于对具有第一孔隙率并且通过粉末冶金过程形成的部件进行表面处理的示例性过程2300的过程流程图。过程2300可包括在框2310处使工具与部件的表面可平移地接触以使表面塑性变形至期望的深度,以及在框2320处形成从表面延伸到第一深度的第一区域,该第一区域具有比从第一区域延伸到部件中的第二区域更小的第二孔隙率、平均孔尺寸和/或孔数量,如相对于图26a至图28所述。

186.图31b示出了如本文所述的用于对具有第一孔隙率并且通过粉末冶金过程形成的部件进行表面处理的示例性过程2400的过程流程图。过程2400可包括在框2410处使工具与部件的表面可平移地接触以使表面塑性变形至期望的深度,在框2420处形成从表面延伸到第一深度的第一区域,该第一区域具有比从第一区域延伸到部件中的第二区域更小的第二孔隙率、平均孔尺寸和/或孔数量,如相对于图26a至图28所述,以及例如通过抛光过程从第一区域移除材料的一部分,该部分从表面延伸到小于第一深度的第二深度。

187.本文所讨论的部件的特征部或方面中的任一个可组合或包括在任何变化的组合中。例如,部件的设计和形状不以任何方式受限制,并且可通过任何数量的过程形成,包括本文所讨论的那些过程。此外,包括本文所述的特征部和/或结构中的任一者的部件可通过现在已知或将来发现的任何方法形成,即使在部件本身的形成期间也是如此。如本文所讨论的,包括具有细化的晶粒结构、经修改的孔隙率、经修改的晶粒结构和/或任何其他特征部的一个或多个部分的部件可为或可形成用于电子设备的部件(诸如外壳或壳体)的全部或一部分。部件还可为或形成电子设备的任何数量的附加部件,包括内部部件、外部部件、壳体、表面或局部表面。

188.在适用于本技术的限度内,采集和使用得自各种来源的数据可以被用于改进向用户递送其可能感兴趣的启发内容或任何其他内容。本公开预期,在一些实例中,这些所采集的数据可包括唯一地识别或可用于联系或定位特定人员的个人信息数据。此类个人信息数据可包括人口统计数据、基于位置的数据、电话号码、电子邮件地址、id、家庭地址、与用户的健康或健康级别相关的数据或记录(例如,生命体征测量、药物信息、锻炼信息)、出生日期或任何其他识别信息或个人信息。

189.本公开认识到在本发明技术中使用此类个人信息数据可用于使用户受益。例如,该个人信息数据可用于递送用户较感兴趣的目标内容。因此,使用此类个人信息数据使得用户能够对所递送的内容进行有计划的控制。此外,本公开还预期个人信息数据有益于用户的其他用途。例如,健康和健身数据可用于向用户的总体健康状况提供见解,或者可用作使用技术来追求健康目标的个人的积极反馈。

190.本公开设想负责采集、分析、公开、传输、存储或其他使用此类个人信息数据的实体将遵守既定的隐私政策和/或隐私实践。具体地,此类实体应当实行并坚持使用被公认为满足或超出对维护个人信息数据的隐私性和安全性的行业或政府要求的隐私政策和实践。用户可以方便地访问此类策略,并应随着数据的采集和/或使用变化而更新。来自用户的个人信息应当被收集用于实体的合法且合理的用途,并且不在这些合法使用之外共享或出售。此外,应在收到用户知情同意后进行此类采集/共享。此外,此类实体应考虑采取任何必要步骤,保卫和保障对此类个人信息数据的访问,并确保有权访问个人信息数据的其他人

遵守其隐私政策和流程。另外,这种实体可使其本身经受第三方评估以证明其遵守广泛接受的隐私政策和实践。此外,应当调整政策和实践,以便采集和/或访问的特定类型的个人信息数据,并适用于包括管辖范围的具体考虑的适用法律和标准。例如,在美国,对某些健康数据的收集或获取可能受联邦和/或州法律的管辖,诸如健康保险流通和责任法案(hipaa);而其他国家的健康数据可能受到其他法规和政策的约束并应相应处理。因此,在每个国家应为不同的个人数据类型保持不同的隐私实践。

191.不管前述情况如何,本公开还预期用户选择性地阻止使用或访问个人信息数据的实施方案。即本公开预期可提供硬件元件和/或软件元件,以防止或阻止对此类个人信息数据的访问。例如,就广告递送服务而言,本发明技术可被配置为在注册服务期间或之后任何时候允许用户选择“选择加入”或“选择退出”参与对个人信息数据的收集。在另一示例中,用户可以选择不为目标内容递送服务提供情绪相关数据。在另一个示例中,用户可选择限制情绪相关数据被保持的时间长度,或完全禁止基础情绪状况的开发。除了提供“选择加入”和“选择退出”选项外,本公开设想提供与访问或使用个人信息相关的通知。例如,可在下载应用时向用户通知其个人信息数据将被访问,然后就在个人信息数据被应用访问之前再次提醒用户。

192.此外,本公开的目的是应管理和处理个人信息数据以最小化无意或未经授权访问或使用的风险。一旦不再需要数据,通过限制数据收集和删除数据可最小化风险。此外,并且当适用时,包括在某些健康相关应用程序中,数据去标识可用于保护用户的隐私。可在适当时通过移除具体标识符(例如,出生日期等)、控制所存储数据的量或特异性(例如,在城市级别而不是在地址级别收集位置数据)、控制数据如何被存储(例如,在用户上聚集数据)、和/或其他方法来促进去标识。

193.因此,虽然本公开广泛地覆盖了使用个人信息数据来实现一个或多个各种所公开的实施方案,但本公开还预期各种实施方案也可在无需访问此类个人信息数据的情况下被实现。即,本发明技术的各种实施方案不会由于缺少此类个人信息数据的全部或一部分而无法正常进行。例如,可通过基于非个人信息数据或绝对最低数量的个人信息诸如与用户相关联的设备所请求的内容、对内容递送服务可用的其他非个人信息或公开可用的信息来推断偏好,从而选择内容并将该内容递送至用户。

194.如本文所用,术语外部、外面、内部、里面、顶部和底部仅用于参考目的。部件的外部部分或外面部分可形成部件的外表面的一部分,但可不一定形成部件的外面表面的整个外部。类似地,部件的内部部分或里面部分可形成或限定部件的内部部分或里面部分,但也可形成或限定部件的外部表面或外面表面的一部分。在部件的一些取向中,部件的顶部部分可位于部件底部部分的上方,但也可根据部件的取向与底部部分成一直线、在其下方或与底部部分成其他空间关系。

195.本文参考某些具体实施方案和示例描述了各种发明。然而,本领域技术人员将认识到,在不脱离本文所公开的本发明的范围和实质的情况下,可以进行多种变型,因为在以下权利要求中阐述的那些发明旨在覆盖本发明所公开的所有变型形式和修改形式,而不脱离本发明的实质。在说明书和权利要求中使用的术语“包括”和“具有”应具有与术语“包含”相同的含义。

196.为了说明的目的,前述描述使用具体命名以提供对所述实施方案的彻底理解。然

而,对于本领域的技术人员而言将显而易见的是,不需要具体细节,以便实践所述实施方案。因此,出于例示和描述的目的,呈现了对本文所述的具体实施方案的前述描述。它们并非旨在是穷举性的或将实施方案限制到所公开的精确形式。对于本领域的普通技术人员而言将显而易见的是,鉴于上面的教导内容,许多修改和变型是可行的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。