1.本发明涉及电力设备护套料技术领域,特别涉及一种绝缘包覆复合材料及其制备方法和应用。

背景技术:

2.gb/t 31247b1级阻燃电缆,主要应用于机场、车站、轨道交通、大型楼宇等人口密集场合。相比于gb/t 19666和gb/t 17651,gb/t 31247b1级阻燃对护套材料的热释放和烟释放性能有更高的要求,传统护套材料较难满足其要求。并且,传统低烟无卤阻燃电缆料采用大量金属氢氧化物填充,导致材料普遍偏硬,而在建筑内部复杂的电缆槽走向条件下,偏硬的材料不利于施工。

技术实现要素:

3.为了解决上述现有技术中存在的问题,本发明提供了一种绝缘包覆复合材料及其制备方法和应用。

4.为实现上述目的,第一方面,本发明提出了一种绝缘包覆复合材料,包括如下重量份数的组分:

5.氢氧化镁170份;

6.乙烯-丙烯酸甲酯共聚物15-35份;

7.乙烯-辛烯共聚物15-35份;

8.氢化苯乙烯-丁二烯嵌段共聚物25-40份;

9.填充油5-15份;

10.气相白炭黑3-8份;

11.红磷母粒3-8份;

12.有机硅橡胶3-8份;

13.氢化苯乙烯-丁二烯嵌段共聚物接枝马来酸酐3-8份;

14.加工助剂1-6份,

15.其中,所述氢氧化镁为硅烷包覆型氢氧化镁,且所述包覆型氢氧化镁的d50粒径≤2μm。

16.本发明技术方案中,将乙烯-丙烯酸甲酯共聚物(ema)、乙烯-辛烯共聚物(poe)、氢化苯乙烯-丁二烯嵌段共聚物(sebs)、热塑性弹性体接枝物氢化苯乙烯-丁二烯嵌段共聚物接枝马来酸酐(sebs-g-mah)等搭配,上述特定的树脂搭配可保证在不影响复合材料阻燃性、低烟性和力学性能的前提下,提高材料的柔软性能;采用特殊氢氧化镁能大大提高材料的氧指数和降低材料热释放;气相白炭黑、有机硅橡胶加红磷母粒的搭配,可以协效成炭,极大提高材料的炭层强度,使得炭层很好地保护了线缆的内部结构;同时,红磷的气相阻燃机理,和氢氧化镁搭配,也能极大提高材料的阻燃性能,降低材料的热释放。

17.采用本发明上述技术方案制备的绝缘包覆复合材料在满足力学性能的要求的同

时,具有硬度低、材质柔软的特点,同时阻燃性能、低烟性能优异,满足gb 31247 b1级别阻燃要求。

18.作为本发明所述绝缘包覆复合材料的优选实施方式,所述气相白炭黑的比表面积为90-130m2/g,热失重<1.5%。气相白炭黑的比表面积采用gb/t19587-2017测试,气相白炭黑的热失重采用tga法测试。

19.气相白炭黑能和红磷母粒起到协效成炭作用,同时在有硅橡胶的情况下,起到一定的补强作用。发明人经过大量实验发现,通过优选具有特定比表面积和热失重率的气相白炭黑,可使制备的绝缘包覆复合材料的综合性能更佳。

20.作为本发明所述绝缘包覆复合材料的优选实施方式,所述红磷母粒为采用密胺树脂包覆的包覆型红磷母粒,所述包覆型红磷母粒中红磷含量为75-90%。

21.本发明技术方案中所使用的红磷母粒的具体制备方法包括如下步骤:在碱性条件下将三聚氰胺和甲醛调制成透明的三聚氰胺-甲醛预聚物备用;将超细红磷与三聚氰胺-甲醛预聚物混合搅拌均匀,得到分散均匀的红磷/三聚氰胺-甲醛混合物;再在油脂中加入一定量的乳化剂,搅拌分散均匀备用;向含乳化剂的油脂中加入红磷/三聚氰胺-甲醛混合物,搅拌得到稳定的悬浮液;在恒温搅拌同时向悬浮液中加酸至反应完成,而后过滤,所得固体物质用乙酸乙酯洗涤后,放入真空干燥箱内70℃下恒温干燥,得到密胺树脂微胶囊化红磷;按比例将密胺树脂微胶囊化红磷和eva 投入到密炼机密炼到料温120℃,出料,经过单螺杆造粒,造粒温度为90-110℃造粒制备得红磷母粒。需要注意的是,采用上述方法制备的红磷母粒中红磷含量上限为90%。

22.发明人经过大量试验发现,红磷母粒中红磷含量对绝缘包覆复合材料的阻燃性能具有重要影响,当红磷母粒中红磷含量为75-90%时,制备的绝缘包覆复合材料的阻燃性能明显优于采用红磷母粒中红磷含量低于75%时对应制备的绝缘包覆复合材料的阻燃性能。

23.作为本发明所述绝缘包覆复合材料的优选实施方式,所述有机硅橡胶为乙烯基含量为0.10-0.15%的甲基乙烯基硅橡胶。

24.有机硅橡胶中乙烯基的含量会影响绝缘包覆复合材料的力学性能,乙烯基含量过高,绝缘包覆复合材料的断裂伸长率偏低;乙烯基含量过低,绝缘包覆复合材料的拉伸强度偏低。发明人经过大量实验发现,采用乙烯基含量为0.10-0.15%的甲基乙烯基硅橡胶制备的绝缘包覆复合材料的力学性能更佳。

25.作为本发明所述绝缘包覆复合材料的优选实施方式,包括如下(a)-(c)中的至少一项:

26.(a)所述乙烯-丙烯酸甲酯共聚物(ema)中甲基丙烯酸含量为18-26wt%,所述乙烯-丙烯酸甲酯共聚物(ema)按照gb/t 3682-2000在190℃,2.16kg负重条件下的熔体流动速率为1-6g/10min;

27.evm可以提高材料阻燃性能,同时其具有柔软的特点,和填料的相容性佳。发明人经过大量试验发现,采用上述的具有特定甲基丙烯酸含量、熔体流动速率的eva,制备的绝缘包覆复合材料的综合性能更佳。

28.(b)所述乙烯-辛烯共聚物(poe)按照gb/t 3682-2000在190℃,2.16kg负重条件下的熔体流动速率为1-5g/10min;

29.poe的熔体流动速率会影响绝缘包覆复合材料的力学性能加工性能,若熔体流动

速率过高,绝缘包覆复合材料的力学性能变差;若熔体流动速率过低,则绝缘包覆复合材料的加工性能变差;

30.(c)所述氢化苯乙烯-丁二烯嵌段共聚物(sebs)的重均分子量为10-22万;

31.sebs本身分子链炭含量比pe、poe等聚烯烃高,有利于材料燃烧时成炭,同时,sebs的分子量会影响绝缘包覆复合材料的力学性能加工性能,分子量低的sebs材料伸长率好,强度偏低;分子量高的sebs材料伸长率偏低,强度好,同时随着sbes分子量增加,材料硬度增加。若sebs的分子量过低,对应的绝缘包覆复合材料的力学性能太差;若sebs的分子量过高,对应的绝缘包覆复合材料的不好加工。

32.作为本发明所述绝缘包覆复合材料的优选实施方式,所述填充油为环烷基橡胶油。

33.作为本发明所述绝缘包覆复合材料的优选实施方式,所述加工助剂为抗氧剂、润滑剂中的至少一种。

34.作为本发明所述绝缘包覆复合材料的优选实施方式,所述抗氧剂为抗氧剂1010、抗氧剂168中的至少一种;所述润滑剂为硬脂酸钙、硬脂酸镁、聚乙烯蜡、石蜡、硅酮母粒、硅油中的至少一种。

35.第二方面,本发明还提出一种绝缘包覆复合材料的制备方法,其特征在于,包括以下步骤:

36.(1)按配比将氢化苯乙烯-丁二烯嵌段共聚物、填充油先预混合充油,静置,待填充油被氢化苯乙烯-丁二烯嵌段共聚物充分吸收后,再混合乙烯-辛烯共聚物,经双螺杆挤出机挤出造粒、烘干得一步料;

37.(2)将一步料和其余物料按比例投入到密炼机中混炼,混炼至料温为145-160℃,密炼≥10min,出料,再投入到单螺杆造粒机中,采用风冷模面切粒方式进行造粒得到所述绝缘包覆复合材料。

38.本发明技术方案中,先将氢化苯乙烯-丁二烯嵌段共聚物(sebs)与填充油预先混合充油,得到充油的热塑性弹性体氢化苯乙烯-丁二烯嵌段共聚物,再将其与热塑性弹性体接枝物氢化苯乙烯-丁二烯嵌段共聚物接枝马来酸酐(sebs-g-mah)、乙烯-辛烯共聚物(poe)、乙烯-丙烯酸甲酯共聚物(ema)等混合、熔融共挤,可使制备的绝缘包覆复合材料在不影响复合材料阻燃性、低烟性和力学性能的前提下,提高材料的柔软性能。

39.第三方面,本发明还提出一种绝缘包覆复合材料在制备光纤线缆护套料、电力电缆护套料中的应用。

40.相对于现有技术,本发明的有益效果为:

41.本发明技术方案通过将乙烯-丙烯酸甲酯共聚物(ema)、乙烯-辛烯共聚物(poe)、氢化苯乙烯-丁二烯嵌段共聚物(sebs)、热塑性弹性体接枝物氢化苯乙烯-丁二烯嵌段共聚物接枝马来酸酐(sebs-g-mah)等搭配,上述特定的树脂搭配可提高材料的柔软性能;采用特殊氢氧化镁能大大提高材料的氧指数和降低材料热释放;气相白炭黑、有机硅橡胶加红磷的搭配,可以协效成炭,极大提高材料的炭层强度,使得炭层很好地保护了线缆的内部结构;同时,红磷的气相阻燃机理,和氢氧化镁搭配,也能极大提高材料的阻燃性能,降低材料的热释放。采用本发明上述技术方案制备的绝缘包覆复合材料在满足力学性能的要求的同时,具有硬度低、材质柔软的特点,同时阻燃性能、低烟性能优异,满足gb 31247b1级别阻燃

要求。

具体实施方式

42.为更好地说明本发明的目的、技术方案和优点,下面将通过具体实施例对本发明作进一步说明。

43.本发明实施例和对比例的原料来源如下:

44.1、氢氧化镁

45.氢氧化镁a:氢氧化镁采用硅烷进行表面包覆处理,包覆处理后的氢氧化镁的d50粒径约为1.2μm,牌号为aitemag 12fd,购自艾特克公司;

46.氢氧化镁b:氢氧化镁采用硅烷进行表面包覆处理,包覆处理后的氢氧化镁的d50粒径约为2.0μm,牌号为aitemag 14fd,购自艾特克公司;

47.氢氧化镁c:氢氧化镁采用硅烷进行表面包覆处理,包覆处理后的氢氧化镁的d50粒径约为3.5μm,牌号为aitemag 55pa2,购自艾特克公司;

48.2、气相白炭黑

49.气相白炭黑a:比表面积为110m2/g,热失重为0.5%,牌号为r972,购自德固赛;

50.气相白炭黑b:比表面积为172m2/g,热失重为5.5%,牌号为ultrasil vn3,购自德固赛;

51.3、红磷母粒

52.红磷母粒a:自制,红磷含量为60%;

53.红磷母粒b:自制,红磷含量为75%;

54.红磷母粒c:自制,红磷含量为90%;

55.4、有机硅橡胶

56.有机硅橡胶a:乙烯基含量为0.07%的甲基乙烯基硅橡胶,牌号为110-1a,购自东爵有机硅;

57.有机硅橡胶b:乙烯基含量为0.10%的甲基乙烯基硅橡胶,牌号为110-1b,购自东爵有机硅;

58.有机硅橡胶c:乙烯基含量为0.15%的甲基乙烯基硅橡胶,牌号为110-2a,购自东爵有机硅;

59.有机硅橡胶d:乙烯基含量为0.18%的甲基乙烯基硅橡胶,牌号为110-2b,购自东爵有机硅;

60.5、乙烯-丙烯酸甲酯共聚物(ema)

61.乙烯-丙烯酸甲酯共聚物a:甲基丙烯酸含量为18wt%,熔体流动速率为3g/10min,牌号为18mg02,购自法国阿科玛;

62.乙烯-丙烯酸甲酯共聚物b:甲基丙烯酸含量为24wt%,熔体流动速率为0.05g/10min,牌号为24mg005,购自法国阿科玛;

63.乙烯-丙烯酸甲酯共聚物c:甲基丙烯酸含量为20wt%,熔体流动速率为8g/10min,牌号为1820ac,购自杜邦;

64.乙烯-丙烯酸甲酯共聚物d:甲基丙烯酸含量为29wt%,熔体流动速率为3g/10min,牌号为29ma03,购自法国阿科玛;

65.乙烯-丙烯酸甲酯共聚物e:甲基丙烯酸含量为14wt%,熔体流动速率为2g/10min,牌号为14mgc 02,购自法国阿科玛;

66.6、乙烯-辛烯共聚物(poe)

67.乙烯-辛烯共聚物a:熔体流动速率为0.5g/10min,牌号为poe 8150,购自陶氏化学;

68.乙烯-辛烯共聚物b:熔体流动速率为1g/10min,牌号为poe 8100,购自陶氏化学;

69.乙烯-辛烯共聚物c:熔体流动速率为3g/10min,牌号为poe 8450,购自陶氏化学;

70.乙烯-辛烯共聚物d:熔体流动速率为5g/10min,牌号为poe 8200,购自陶氏化学;

71.乙烯-辛烯共聚物e:熔体流动速率为30g/10min,牌号为poe 8401,购自陶氏化学;

72.7、氢化苯乙烯-丁二烯嵌段共聚物(sebs)

73.氢化苯乙烯-丁二烯嵌段共聚物a:重均分子量为7万,牌号为yh-501,购自岳阳石化;

74.氢化苯乙烯-丁二烯嵌段共聚物b:重均分子量为10万,牌号为yh-502,购自岳阳石化;

75.氢化苯乙烯-丁二烯嵌段共聚物c:重均分子量为22万,牌号为yh-503,购自岳阳石化;

76.氢化苯乙烯-丁二烯嵌段共聚物d:重均分子量为33万,牌号为g1633,购自科腾;

77.8、填充油:环烷基橡胶油,市售;

78.9、氢化苯乙烯-丁二烯嵌段共聚物接枝马来酸酐(sebs-g-mah):市售;

79.10、加工助剂

80.抗氧剂:抗氧剂1010、抗氧剂168按1:1的重量比混合,抗氧剂1010和抗氧剂168均为市售产品;

81.润滑剂:硅酮母粒,市售。

82.本发明实施例和对比例中所使用的红磷母粒的具体制备方法包括如下步骤:在碱性条件下将三聚氰胺和甲醛调制成透明的三聚氰胺-甲醛预聚物备用;将超细红磷与三聚氰胺-甲醛预聚物混合搅拌均匀,得到分散均匀的红磷/三聚氰胺-甲醛混合物;再在油脂中加入一定量的乳化剂,搅拌分散均匀备用;向含乳化剂的油脂中加入红磷/三聚氰胺-甲醛混合物,搅拌得到稳定的悬浮液;在恒温搅拌同时向悬浮液中加酸至反应完成,而后过滤,所得固体物质用乙酸乙酯洗涤后,放入真空干燥箱内70℃下恒温干燥,得到密胺树脂微胶囊化红磷;按比例将密胺树脂微胶囊化红磷和eva 投入到密炼机密炼到料温120℃,出料,经过单螺杆造粒,造粒温度为90-110℃造粒制备得红磷母粒。

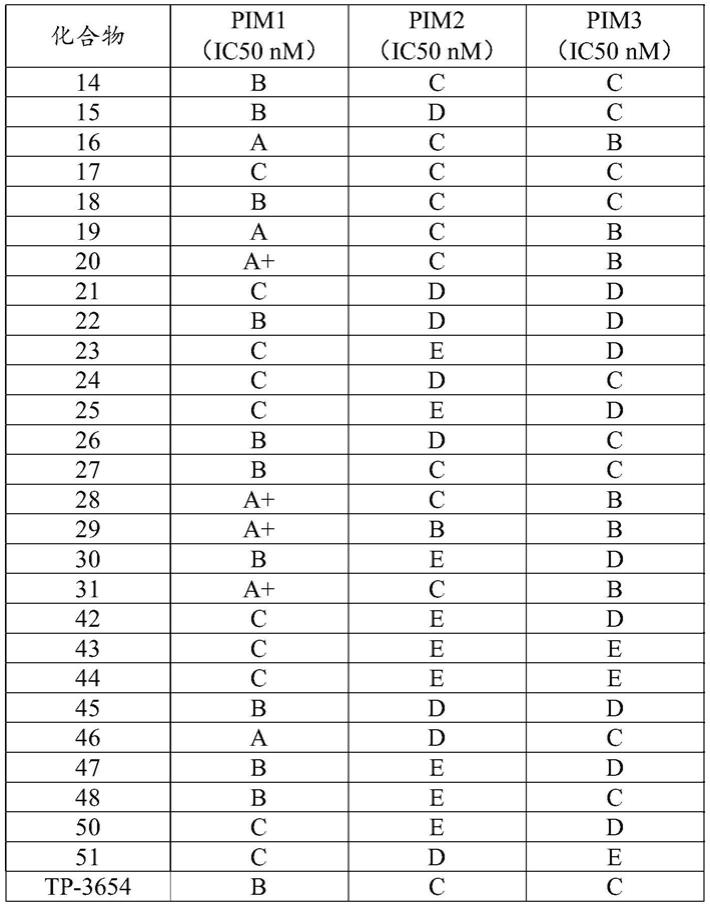

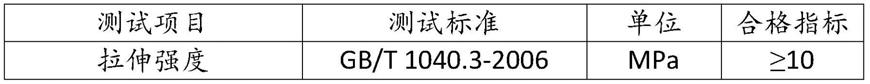

83.本发明实施例和对比例中相关性能测试标准或方法如表1所示。试样按如下方法制备:将各实施例、对比例制备的绝缘包覆复合材料在平板硫化机上经180℃*10min压片,压力为15mpa,样片厚度1mm,在室温下放置16h后测试常规性能。

84.表1.性能测试标准

85.[0086][0087]

本发明实施例和对比例中绝缘包覆复合材料的制备方法包括以下步骤:

[0088]

(1)按配比将氢化苯乙烯-丁二烯嵌段共聚物、填充油先预混合充油,静置1小时,待填充油被氢化苯乙烯-丁二烯嵌段共聚物充分吸收后,再混合乙烯-辛烯共聚物,经双螺杆挤出机挤出造粒、烘干得一步料;

[0089]

(2)将一步料和其余物料按比例投入到密炼机中混炼,混炼至料温为145-160℃,密炼10分钟以上出料,再投入到单螺杆造粒机中,采用风冷模面切粒方式进行造粒得到绝缘包覆复合材料。

[0090]

实施例1-6、对比例1-7的组分情况如下表2所示,各组分的用量按重量份数计;对应的性能测试结果如表3所示。

[0091]

表2.实施例1-6、对比例1-7的组分情况

[0092][0093][0094]

表3.实施例1-6、对比例1-7的性能测试结果

[0095][0096]

由表2、表3可知,实施例1-6制备的绝缘包覆复合材料在满足力学性能的要求的同时,具有硬度低、材质柔软的特点,且阻燃性能、低烟性能优异,满足gb 31247 b1级别阻燃要求。

[0097]

实施例2、6和对比例1中仅氢氧化镁的粒径不同,对比例1中采用d50粒径为3.5μm的氢氧化镁,对应制备的绝缘包覆复合材料b1阻燃不通过;

[0098]

与实施例2相比,对比例2中不添加气相白炭黑,制备的绝缘包覆复合材料b1阻燃不通过;对比例3中气相白炭黑添加过量,制备的绝缘包覆复合材料力学性能不合格,材料硬度上升;

[0099]

与实施例2相比,对比例4中不添加红磷母粒,制备的绝缘包覆复合材料氧指数偏低,b1不通过;对比例5中红磷母粒添加过量,制备的绝缘包覆复合材料力学性能不合格;

[0100]

与实施例2相比,对比例6中不添加有机硅橡胶,制备的绝缘包覆复合材料b1不通过,硬度上升;对比例7中有机硅橡胶添加过量,制备的绝缘包覆复合材料力学性能偏低。

[0101]

以实施例2为参考对象,考察不同种类的气相白炭黑、红磷母粒、有机硅橡胶对绝缘包覆复合材料性能的影响。相关组分情况如下表4所示,各组分的用量按重量份数计;对应的性能测试结果如表5所示。

[0102]

表4.实施例2、7-12的组分情况

[0103][0104][0105]

表5.实施例2、7-12的性能测试结果

[0106][0107]

由表4、5可知,与实施例2相比,实施例7中采用气相白炭黑b替代气相白炭黑a,制备的绝缘包覆复合材料材料力学虽然可到达基本要求,但明显低于实施例2对应的拉伸强度和断裂伸长率;

[0108]

实施例2、8-9中红磷母粒的种类不同,实施例8采用的红磷母粒中红磷含量较低,制备的绝缘包覆复合材料的热释放峰值和热释放总量较实施例2、9明显提高;

[0109]

实施例2、10-12中有机硅橡胶的种类不同,实施例10采用的有机硅橡胶中乙烯基含量较低,实施例10制备的绝缘包覆复合材料的拉伸强度偏低;实施例12采用的有机硅橡胶中乙烯基含量较高,实施例12制备的绝缘包覆复合材料的断裂伸长率偏低。

[0110]

以实施例2为参考对象,考察不同种类的乙烯-丙烯酸甲酯共聚物(ema)、乙烯-辛烯共聚物(poe)、氢化苯乙烯-丁二烯嵌段共聚物(sebs)对绝缘包覆复合材料性能的影响。相关组分情况如下表6所示,各组分的用量按重量份数计;对应的性能测试结果如表7所示。

[0111]

表6.实施例2、13-23的组分情况

[0112][0113][0114]

表7.实施例2、13-23的性能测试结果

[0115][0116]

由表6、7可知,实施例2、13-16中乙烯-丙烯酸甲酯共聚物(ema)的种类不同,实施例13中ema的熔体流动速率过低,制备的绝缘包覆复合材料的断裂伸长率较低;实施例14中ema的熔体流动速率过高,制备的绝缘包覆复合材料的拉伸强度较低;实施例15中ema的甲基丙烯酸含量过高,制备的绝缘包覆复合材料的断裂伸长率较低;实施例16中ema的甲基丙烯酸含量过低,制备的绝缘包覆复合材料的拉伸强度较低;

[0117]

实施例2、17-20中乙烯-辛烯共聚物(poe)的种类不同,随着poe的熔体流动速率逐渐降低,制备的绝缘包覆复合材料的拉伸强度和断裂伸长率逐渐提高,但实施例17中poe的熔体流动速率过低时,制备的绝缘包覆复合材料的硬度上升,影响加工性能;

[0118]

实施例2、21-23中氢化苯乙烯-丁二烯嵌段共聚物(sebs)的种类不同,实施例21中sebs分子量过低,制备的绝缘包覆复合材料的断裂伸长率较高,但拉伸强度偏低;实施例23中sebs分子量过高,制备的绝缘包覆复合材料的断裂伸长率有所降低,拉伸强度较高,但缆护套复合材料的硬度上升,影响加工性能。

[0119]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。