1.本发明涉及加氢混合烟气回收利用技术领域,具体为一种加氢混合烟气回收利用方法及系统。

背景技术:

2.氢能源被认为可取代传统化石燃料的终极绿色能源,且由于氢气的燃点较高,但其着火能很小,因此其很容易着火,且火焰传播速度快,为此在工业锅炉作业的过程中,常使用氢气辅助燃烧,并为避免能源的浪费,会对加氢混合烟气进行回收利用;现有的加氢混合烟气回收利用系统,仍然存在以下不足:在使用过程中,一般不便于对锅炉(1)内排放的烟气进行过滤和净化,易对环境造成很大的影响,且难以及时对过滤物进行清理,其易避免影响烟气的排放;在使用过程中,一般不便于对烟气的余热和内含的氢气进行循环回收再利用,易造成对能源的浪费;在使用过程中,烟气回收利用系统的密封性能有限,且难以对其内部零部件进行更换,使用寿命短有限。

3.因此,我们提出一种加氢混合烟气回收利用系统,以便于解决上述中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种加氢混合烟气回收利用方法及系统,以解决上述背景技术中提出的在使用过程中,一般不便于对锅炉内排放的烟气进行过滤和净化,易对环境造成很大的影响,且难以及时对过滤物进行清理,其易避免影响烟气的排放,一般不便于对烟气的余热和内含的氢气进行循环回收再利用,易造成对能源的浪费,以及烟气回收利用系统的密封性能有限,且难以对其内部零部件进行更换,使用寿命短有限的问题。

5.为实现上述目的,本发明提供如下技术方案:一种加氢混合烟气回收利用方法及系统,包括:锅炉,所述锅炉的下端内侧安装有燃烧器,且燃烧器的左右两侧分别连通有第一通气管和第二通气管,并且第一通气管的左端安装有阀门;烟气氢气混合器,所述烟气氢气混合器位于锅炉的右侧,且烟气氢气混合器的右侧设置有通过第三通气管连通连接的盛气箱;第四通气管,所述第四通气管固定在锅炉的中部上侧,且第四通气管的右侧连通有由支撑板支撑的中转箱,并且支撑板与锅炉为焊接一体化结构;第六通气管,所述第六通气管固定在中转箱的右端内侧,且第六通气管的下端通过引风机连通有回收处理箱,并且回收处理箱的右上端内侧固定有与之连通的出烟管;换热板,所述换热板螺钉固定在回收处理箱的上端中部下侧,且换热板的中部下侧一体化固定有与之连通的换热管,并且换热管的下侧设置有与回收处理箱螺钉固定的冷凝板;

漏板,所述漏板设置于冷凝板的右方,且漏板的前下侧安装有抽液泵,并且漏板的右侧设置有由承接板支撑的活性炭板。

6.作为本发明的优选技术方案,所述燃烧器由壳体、环形通道、点火器和稳焰盘构成,且壳体的上端内部开设有环形通道,并且壳体的内部安装有与环形通道镶嵌连接的点火器,而且壳体的上侧固定有与点火器连通的稳焰盘。

7.通过采用上述技术方案,由于燃烧器由壳体、环形通道、点火器和稳焰盘构成,且壳体的上端内部开设有环形通道,并且壳体的内部安装有与环形通道镶嵌连接的点火器,而且壳体的上侧固定有与点火器连通的稳焰盘,因此便于通过点火器点燃气体,再使稳焰盘产生火焰对锅炉内加工物进行加工。

8.作为本发明的优选技术方案,所述壳体与稳焰盘为连通连接,且第一通气管和第二通气管分别与壳体和环形通道为连通连接,并且第二通气管的右侧固定连接有烟气氢气混合器,而且烟气氢气混合器由隔板和隔板外固定的混合箱构成。

9.通过采用上述技术方案,由于壳体与稳焰盘为连通连接,且第一通气管和第二通气管分别与壳体和环形通道为连通连接,并且第二通气管的右侧固定连接有烟气氢气混合器,而且烟气氢气混合器由隔板和隔板外固定的混合箱构成,因此便于向燃烧器内通入助燃空气和混合的烟气氢气。

10.作为本发明的优选技术方案,所述中转箱的内侧卡合连接有多组过滤网,且过滤网的前端中部外侧贴合设置有与中转箱固定的固定板,并且过滤网的后侧贴合连接有与中转箱为螺钉固定的第一盖板;其中,所述第一盖板的外端前侧粘贴固定有与中转箱紧密贴合连接的密封垫,且密封垫的中部内侧镶嵌固定有透明板,并且中转箱的右下端内侧固定有与烟气氢气混合器连通的第五通气管。

11.通过采用上述技术方案,由于中转箱的内侧卡合连接有多组过滤网,且过滤网的前端中部外侧贴合设置有与中转箱固定的固定板,并且过滤网的后侧贴合连接有与中转箱为螺钉固定的第一盖板,因此便于对锅炉内排放的烟气进行多层过滤,并便于断开第一盖板与中转箱的螺钉固定连接;由于第一盖板的外端前侧粘贴固定有与中转箱紧密贴合连接的密封垫,且密封垫的中部内侧镶嵌固定有透明板,并且中转箱的右下端内侧固定有与烟气氢气混合器连通的第五通气管,因此便于通过透明板对中转箱内过滤物进行观察,并便于通过第五通气管对过滤后的烟气进行再利用。

12.作为本发明的优选技术方案,所述换热板和冷凝板的外侧均粘贴固定有与回收处理箱紧密贴合连接的密封垫,且换热板和冷凝板的下侧分别等间距固定有与之连通的换热管和冷凝管,并且换热管的下端外侧粘贴固定有与回收处理箱紧密贴合连接的密封垫;其中,所述换热管和冷凝管构成连通结构,且其均呈弯曲状结构,并且换热管的上端右前侧和下端左前侧分别设置有与回收处理箱连通的通水管和排水管,而且冷凝管的下侧设置有与回收处理箱嵌套连接的收集箱。

13.通过采用上述技术方案,由于换热板和冷凝板的外侧均粘贴固定有与回收处理箱紧密贴合连接的密封垫,且换热板和冷凝板的下侧分别等间距固定有与之连通的换热管和冷凝管,并且换热管的下端外侧粘贴固定有与回收处理箱紧密贴合连接的密封垫,因此便

于通过换热板、换热管、冷凝板和冷凝管对烟气进行换热利用和冷凝,并便于通过密封垫,使得烟气在回收处理箱上端内侧的密封性好;由于换热管和冷凝管构成连通结构,且其均呈弯曲状结构,并且换热管的上端右前侧和下端左前侧分别设置有与回收处理箱连通的通水管和排水管,而且冷凝管的下侧设置有与回收处理箱嵌套连接的收集箱,因此便于回收处理箱上端对烟气换热的水进行利用,并便于通过收集箱对烟气冷凝的液体进行收集。

14.作为本发明的优选技术方案,所述漏板的左下方和右下方对称开设有位于回收处理箱内部的流通孔,且回收处理箱的下端中部内侧螺纹连接有与抽液泵和盛液箱为连通的抽液管,并且抽液泵右端连接通液管的上端与回收处理箱的中部内侧为螺纹连接。

15.通过采用上述技术方案,由于漏板的左下方和右下方对称开设有位于回收处理箱内部的流通孔,且回收处理箱的下端中部内侧螺纹连接有与抽液泵和盛液箱为连通的抽液管,并且抽液泵右端连接通液管的上端与回收处理箱的中部内侧为螺纹连接,因此便于使冷凝后的气体与喷淋的反应液进行反应,并便于对反应液进行重复利用。

16.作为本发明的优选技术方案,所述承接板与回收处理箱为固定连接,且活性炭板等间距嵌套贴合在回收处理箱的右端内侧,并且回收处理箱的后侧螺钉固定有内侧镶嵌透明板的第二盖板,而且第二盖板的前侧粘贴固定有与回收处理箱紧密贴合连接的密封垫。

17.通过采用上述技术方案,由于承接板与回收处理箱为固定连接,且活性炭板等间距嵌套贴合在回收处理箱的右端内侧,并且回收处理箱的后侧螺钉固定有内侧镶嵌透明板的第二盖板,而且第二盖板的前侧粘贴固定有与回收处理箱紧密贴合连接的密封垫,因此便于对反应后的烟气进行吸附净化,并便于使烟气在回收处理箱内的密封性能好。

18.本发明还提供一种加氢混合烟气回收利用方法,所述加氢混合烟气回收利用方法包括以下步骤:步骤一:打开第一通气管和第三通气管上安装的阀门,使氢气和助燃空气通入燃烧器内,使之在锅炉内燃烧产生火焰;步骤二:锅炉内产生的烟气通入中转箱内,再使之经中转箱内设置多个的过滤网过滤;步骤三:再可打开中转箱与烟气氢气混合器之间连接第五通气管上的阀门,使经过过滤的烟气和盛气箱内的氢气通入烟气氢气混合器内进行混合,再由第二通气管通入燃烧器内,对过滤后的烟气进行利用;步骤四:在锅炉内加工物高温作业完毕后,可通过引风机作业,将锅炉经过过滤网过滤后的烟气通入回收处理箱内,使之经过换热板和换热管进行换热,经过冷凝板和冷凝管进行冷凝,再通过抽液泵作业,使换热冷凝后的烟气与喷淋的反应液进行反应,最后经过活性炭板的吸收净化由出烟管排出。

19.与现有技术相比,本发明的有益效果是:该加氢混合烟气回收利用方法及系统,便于对锅炉内排放的烟气进行多层过滤,使之过滤效果好,并便于及时对过滤物进行清理,避免影响烟气的排放,且便于对排放过滤后烟气的余热和内含氢气进行循环回收再利用,同时便于对排放烟气的余热进行换热和冷凝,减少其余热的浪费,对冷凝液进行收集,并便于对换热冷凝后的烟气进行反应,对反应后气体进行吸附净化排放,使得排出的气体更加环保,以及便于使该烟气回收利用系统的密封性能好、使用寿命长;

1.设置有锅炉、第四通气管、中转箱和支撑板,锅炉上固定有第四通气管和支撑板,支撑板的上侧设置有与第四通气管连通连接的中转箱,而中转箱的内侧由固定板卡合限位有多个过滤网,过滤网的后侧螺钉固定有内侧镶嵌透明板的第一盖板,因此便于对锅炉内排放的烟气进行多层过滤,使之过滤效果好,并便于及时对过滤物进行清理,避免影响烟气的排放;2.设置有燃烧器、烟气氢气混合器、中转箱和第五通气管,燃烧器由壳体、环形通道、点火器和稳焰盘构成,烟气氢气混合器由隔板和混合箱构成,而中转箱下通过第五通气管连通有烟气氢气混合器,而烟气氢气混合器通过第二通气管和第三通气管分别连通有燃烧器和盛气箱,因此便于对排放过滤后烟气的余热和内含氢气进行循环回收再利用;3.设置有中转箱、第六通气管、引风机和回收处理箱,中转箱通过第六通气管和引风机与回收处理箱连通连接,回收处理箱内螺钉固定有换热板和冷凝板,而换热板和冷凝板下分别等间距固定有与之连通的换热管和冷凝管,换热管与冷凝管为连通连接,因此便于对排放烟气的余热进行换热,减少其余热的浪费,并便于对烟气冷凝和对冷凝液进行收集;4.设置有第一盖板、密封垫、换热板和活性炭板,由于第一盖板上粘贴有与中转箱紧密贴合连接的密封垫,活性炭板上粘贴有与回收处理箱紧密贴合连接的密封垫,换热板、换热管和冷凝板上均粘贴有密封垫,以及换热板、冷凝板和活性炭板均与锅炉为螺钉固定连接,活性炭板与回收处理箱为嵌套贴合连接,因此便于使该烟气回收利用系统的密封性能好、使用寿命长;5.设置有回收处理箱、漏板、抽液泵和抽液管,回收处理箱内固定有漏板,回收处理箱的前下端内侧螺纹连接有与抽液泵和盛液箱连通的抽液管,而漏板的中部上侧设置有与回收处理箱螺纹连接的通液管,通液管的下端与抽液泵为螺纹连接,以及回收处理箱的右端内侧嵌套贴合连接有多个由承接板支撑的活性炭板,因此便于对换热冷凝后的烟气进行反应,并便于对反应后气体进行吸附净化排放,使得排出的气体更加环保。

附图说明

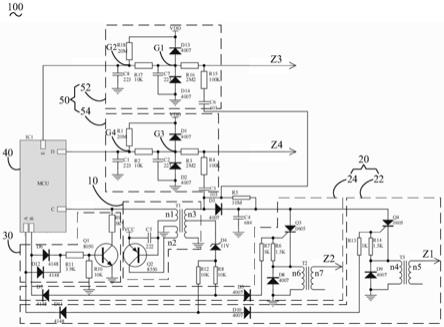

20.图1为本发明正视结构示意图;图2为本发明正视剖面结构示意图;图3为本发明俯视结构示意图;图4为本发明图2中a处放大结构示意图;图5为本发明中转箱与第一盖板连接侧视剖面结构示意图;图6为本发明回收处理箱与第二盖板连接俯视剖面结构示意图;图7为本发明回收处理箱与第二盖板连接侧视剖面结构示意图;图8为本发明出烟管与换热管连接俯视剖面结构示意图;图9为本发明流程结构示意图。

21.图中:1、锅炉;2、燃烧器;201、壳体;202、环形通道;203、点火器;204、稳焰盘;3、第一通气管;4、阀门;5、第二通气管;6、烟气氢气混合器;7、隔板;8、混合箱;9、第三通气管;10、盛气箱;11、第四通气管;12、中转箱;13、支撑板;14、过滤网;15、固定板;16、第一盖板;17、密封垫;18、透明板;19、第五通气管;20、第六通气管;21、引风机;22、回收处理箱;23、换

热板;24、换热管;25、出烟管;26、通水管;27、排水管;28、冷凝板;29、冷凝管;30、收集箱;31、流通孔;32、漏板;33、抽液泵;34、抽液管;35、盛液箱;36、通液管;37、承接板;38、活性炭板;39、第二盖板。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.请参阅图1-9,本发明提供一种技术方案:一种加氢混合烟气回收利用方法及系统,包括锅炉1、燃烧器2、壳体201、环形通道202、点火器203、稳焰盘204、第一通气管3、阀门4、第二通气管5、烟气氢气混合器6、隔板7、混合箱8、第三通气管9、盛气箱10、第四通气管11、中转箱12、支撑板13、过滤网14、固定板15、第一盖板16、密封垫17、透明板18、第五通气管19、第六通气管20、引风机21、回收处理箱22、换热板23、换热管24、出烟管25、通水管26、排水管27、冷凝板28、冷凝管29、收集箱30、流通孔31、漏板32、抽液泵33、抽液管34、盛液箱35、通液管36、承接板37、活性炭板38和第二盖板39;在使用该加氢混合烟气回收利用方法及系统时,如图1、图2、图3、图4和图9,首先可打开烟气氢气混合器6和盛气箱10之间连接第三通气管9上安装的阀门4,使得盛气箱10内的氢气通入烟气氢气混合器6内,由于烟气氢气混合器6由隔板7和隔板7外侧固定的混合箱8构成,烟气氢气混合器6的左侧固定有与之连通的第二通气管5,而燃烧器2由壳体201、环形通道202、点火器203和稳焰盘204构成,第二通气管5与壳体201上端内部开设的环形通道202、壳体201上侧的稳焰盘204为连通连接,且环形通道202的内侧镶嵌安装位于壳体201内的点火器203,因此便于使氢气通至环形通道202的内侧,由点火器203将之点燃,再通过打开第一通气管3上安装的阀门4,便于使助燃空气通入与之连通的燃烧器2和锅炉1内,从而便于使稳焰盘204在锅炉1内产生火焰,对锅炉1内加工物进行高温作业;如图1、图2、图3和图5,由于锅炉1的上侧固定连接有与之连通的第四通气管11,第四通气管11的右侧连通有由支撑板13支撑的中转箱12,支撑板13与锅炉1为焊接连接,因此便于使锅炉1内产生的烟气经过第四通气管11通入中转箱12内,由于中转箱12的内侧卡合贴合设置有多个过滤网14,过滤网14的前端中部外侧贴合有与中转箱12固定的固定板15,而中转箱12的后侧螺钉固定有内侧镶嵌透明板18的第一盖板16,第一盖板16的外端前侧粘贴有与中转箱12紧密贴合连接的密封垫17,以及中转箱12的右下端通过第五通气管19与烟气氢气混合器6为连通连接,中转箱12的右端通过第六通气管20和引风机21与回收处理箱22为连通连接,因此便于使第四通气管11排放的烟气通过中转箱12内设置的过滤网14进行多重过滤,使之过滤效果好,并便于使烟气经过滤后可排至第五通气管19和第六通气管20的内部,以及可通过第一盖板16与中转箱12为螺钉固定,和第一盖板16内固定的透明板18,从而便于及时对中转箱12内的过滤物进行清理,避免其影响烟气的排放;如图1、图2和图9,在对锅炉1内加工物进行高温作业的过程中,可打开第五通气管19上安装的阀门4,使得将过滤后的烟气通入烟气氢气混合器6内,并便于通过烟气氢气混合器6内设置的隔板7,对通入烟气氢气混合器6内的过滤后烟气和氢气进行混合,再使混合

的烟气氢气,由第二通气管5通入燃烧器2内,从而便于达到对排放过滤后烟气的余热和内含氢气进行循环回收再利用的目的;如图2、图3、图6、图7和图8,在锅炉1内加工物高温作业完毕后,可关闭第一通气管3、第三通气管9和第五通气管19上安装的阀门4,再可通过回收处理箱22上安装的引风机21进行作业,将经过中转箱12内过滤网14过滤后的烟气通入回收处理箱22内,由于回收处理箱22的左端内侧螺钉固定连接有换热板23和冷凝板28,回收处理箱22的后侧螺钉固定有第二盖板39,而换热板23下等间距固定有与之连通的换热管24,冷凝板28下等间距固定有与之连通的冷凝管29,以及换热管24与冷凝管29为连通连接,冷凝管29的下侧设置有与回收处理箱22嵌套连接的收集箱30,换热板23、换热管24、冷凝板28和冷凝管29上均粘贴固定有与回收处理箱22紧密贴合连接的密封垫17,因此便于使过滤后的烟气经过换热板23和换热管24进行换热,使回收处理箱22左上端内部设置的水进行升温,达到对烟气的余热进行换热,减少其余热的浪费,再使之经过冷凝板28和冷凝管29进行冷凝,并便于通过收集箱30对烟气冷凝和对冷凝液进行收集;如图2、图3和图6,由于回收处理箱22的中部下端内部开设有流通孔31,流通孔31的内侧上方设置有与回收处理箱22固定的漏板32,而回收处理箱22的前下端内侧螺纹连接有与抽液泵33和盛液箱35连通的抽液管34,而漏板32的中部上侧设置有与回收处理箱22螺纹连接的通液管36,通液管36的下端与抽液泵33为螺纹连接,因此可打开抽液管34上安装的阀门4,使盛液箱35与抽液泵33为连通连接,再可通过抽液泵33进行作业,使盛液箱35内的反应液由抽液管34和通液管36通入漏板32的上侧,从而便于使换热冷凝后的烟气与经漏板32喷淋的反应液进行反应,反应后的气体会经过回收处理箱22右上端内侧由承接板37支撑的活性炭板38进行吸收净化,再由回收处理箱22右上侧与之固定连通的出烟管25排出,从而便于使得排出的气体更加环保,并可在回收处理箱22内喷淋反应过多时,断开盛液箱35与抽液泵33的连通连接,使抽液泵33通过抽液管34与回收处理箱22为连通连接,以便对反应液进行充分利用;如图1、图2和图3,在使用的过程中,通过回收处理箱22上固定连通的通水管26和排水管27,便于对回收处理箱22内的水进行添加和排放利用,以及通过第一盖板16、换热板23、换热管24、冷凝板28和活性炭板38上粘贴的密封垫17,因此便于使该烟气回收利用系统的密封性能好,通过换热板23、冷凝板28和活性炭板38均与锅炉1为螺钉固定连接,活性炭板38与回收处理箱22为嵌套贴合连接,便于对内部零部件进行更换,从而便于使该烟气回收利用系统的使用寿命长,以上便完成该加氢混合烟气回收利用方法及系统的一系列操作,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

24.本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

25.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本

发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。