一种提高s32205系双相不锈钢强度的方法

技术领域

1.本发明涉及一种提高s32205系不锈钢强度的方法,属于特殊不锈钢品种开发应用领域。

背景技术:

2.s32205双相不锈钢在室温组织中奥氏体与铁素体共存,双相比例接近1:1,该钢种具有高强度(其屈服强度一般为奥氏体不锈钢的两倍)、良好的耐cl-点蚀、耐应力腐蚀及焊接性能等突出优点,在石油化工、制盐、水工、造船、民用等领域得到广泛使用。

3.s32205双相不锈钢具有铁素体和奥氏体组织,双相组织相互阻碍,因此晶粒细小。同时钢中含有较高含量的氮,其强度比铁素体和奥氏体不锈钢都要高,能满足绝大部分行业的需求。

4.某些特殊行业对s32205板材的性能提出了更高的要求,需要更高的强度,同时还要保持良好的冲击韧性,目前的成分体系很难达到上述要求。因此,需研发出一种既能提升s32205强度,又能兼顾冲击韧性的技术方法。

技术实现要素:

5.本发明的目的就是针对上述问题,提供一种提高s32205系双相不锈钢强度的方法。

6.本发明的目的是这样实现的:一种提高s32205系双相不锈钢强度的方法,包括以下步骤:步骤一:选择强化元素v及合适的含量:在s32205中添加0.30-1.50 wt%的微合金钒;步骤二:维持铁素体相含量平衡:对cr、ni、mo、n含量进行调整使铁素体相比例维持在30-70%之间;步骤三:热轧:初轧温度1080-1150℃,轧制时间3-6min;步骤四:退火处理:在1000-1100℃按0.3-10min/mm进行退火处理。

7.进一步的讲,s32205系双相不锈钢的化学成分如下:c:0.050%-0.20%,si≤1.00%,mn:≤2.00%,p≤0.030%,s≤0.020%,cr:21.00%-23.00%, ni:4.50%-6.50%,mo:2.50%-3.50%,n:0.08%-0.20%,在上述成分体系下添加v:0.30%-1.50%,其余为铁和不可避免的杂质。

8.进一步的讲,本方法生产出的热卷表面合格,双相比例接近1:1,性能满足astm-a240/a240m的标准要求且强度提升20-100mpa。

9.本发明的有益效果是:1、合适的合金元素及退火制度保证了双相比例接近1:1,且组织中形成了适宜的、均匀的纳米级别钒的氮化物。

10.2、采用该方法实现了s32205板材强度提高20-100mpa,同时保持了良好的冲击韧性。

附图说明

11.下面结合附图对本发明作进一步的描述。

12.附图1:不同钒含量板材强度对比图。

13.图中横纵表为v含量,纵坐标为屈服强度。随着v含量的升高,屈服强度升高,当v含量0.8wt%时,强度提升84mpa。

14.附图2:不同钒含量板材冲击功对比图。

15.图中横纵表为v含量,纵坐标为板材的冲击功值。随着v含量的升高,冲击功值变化不大,不含钒的板材纵向冲击功值68j,含v 0.8wt%的纵向冲击功值62j。不含钒的板材横向冲击功值44j,含v 0.8wt%的纵向冲击功值43j,变化不大。

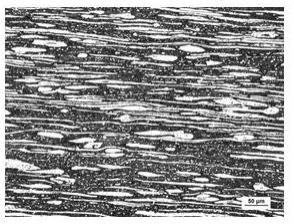

16.附图3:双相组织图。

17.图中为含v 0.8wt% 时双相不锈钢组织照片,其中黑色为铁素体,白色为奥氏体,铁素体组织含量为56%,奥氏体组织含量为44%。

18.附图4:组织中纳米尺寸钒的氮化物图。

19.图中为含v 0.8wt% 时组织中析出的钒的氮化物颗粒,尺寸为200nm左右。

具体实施方式

20.本发明针对s32205成分特点,添加钒形成钒的氮化物,利用纳米尺寸钒的氮化物析出强化,一方面大大提高了板材的强度,另一方面材料的冲击韧性未发生下降,满足了特殊行业需求。

21.本发明的技术方案是在s32205成分体系中加入一定量的钒,同时调整cr、ni、mo、n含量使其双相组织维持在30-70%之间,通过退火处理获得均匀的双相组织和纳米尺寸钒的氮化物,利用析出强化作用大大提升了材料的强度,同时保持良好的冲击韧性。

22.本发明涉及的s32205系钢种包含美标的s32205、s31803,欧标的1.4462、x2crnimon22-5-3,国标的s22253、s22053、022cr22ni5mo3n、022cr23ni5mo3n、日标的sus329j3l,其化学成分如下:c:0.050%~0.20%,si≤1.00%,mn:≤2.00%,p≤0.030%,s≤0.020%,cr:21.00%~23.00%,ni:4.50%~6.50%,mo:2.50%~3.50%,n:0.08%~0.20%。在上述成分体系下添加v:0.30%~1.50%,其余为铁和不可避免的杂质。

23.本发明的操作要点如下:选择强化元素v及合适的含量在s32205中添加0.30-1.50 wt%的微合金钒。

24.维持铁素体相含量平衡对cr、ni、mo、n含量进行调整使铁素体相比例维持在30-70%之间。

25.退火处理在1000-1100℃按0.3-10min/mm进行退火处理。

26.退火的目的一方面使双相组织接近1:1,另一方面合适的退火工艺可形成均匀的不同纳米尺寸钒的氮化物,使得强度得到不同提升,冲击功发生不同改变。

27.本发明过程的机理:适量钒的添加:钒是微合金元素,与氮具有很强的结合能力可形成微纳米级别钒

的氮化物,一方面析出相可以阻碍位错运动,提高强度。另一方面析出相可作为双相再结晶的形核中心,细化晶粒,提升强度。钒含量过少,只能起到退火强化作用,强度提升不大;钒含量过多,过多的析出相会严重影响冲击韧性和腐蚀性能。

28.铁素体含量平衡:钒是铁素体形成元素,添加后铁素体相比例会上升。为了获得铁素体奥氏体双相比例接近1:1的组织,必须对其他元素进行调整。

29.退火:退火后一方面双相组织发生回复再结晶,另一方面组织中形成纳米尺寸钒的氮化物。同时退火时间的调整可以使得纳米尺寸钒的氮化物分布会更加均匀,且可小范围内调整钒的氮化物尺寸。

30.本发明生产出的热卷表面合格,双相比例接近1:1,性能满足astm-a240/a240m的标准要求且强度提升20-100mpa。

31.下面结合实施例详细说明本方法的具体实施方式,但本发明的具体实施方式不局限于下述的实施例。

32.实施例一s32205的化学成分如下:c:0.025%si0.55%mn:1.18%p≤0.030%s≤0.020%cr:22.12%ni:5.50%mo:3.0%n:0.17%v:0.35%其余为铁和不可避免的杂质。

33.热轧:1250℃的钢坯在初轧温度1080-1150℃保温3min/mm。

34.退火处理:1050℃保温2min/mm。此退火工艺下钒的氮化物析出尺寸在100nm左右,铁素体相含量为52%,强度提高20mpa,冲击功纵向未变化,横向提升20j。

35.实施例二:s32205的化学成分如下:c:0.023%si0.51%mn:1.23%p≤0.030%s≤0.020%cr:21.5%ni:5.10%mo:2.8%n:0.16%v:0.80%其余为铁和不可避免的杂质。

36.热轧:1220℃的钢坯在初轧温度1080-1150℃保温5min/mm。

37.退火处理:1080℃保温1min/mm。此退火工艺下钒的氮化物析出尺寸在200-500nm左右,铁素体相含量为56%,强度提升84mpa,横纵向冲击功变化不大。

38.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。