1.本技术涉及玻璃盖板加工技术领域,尤其涉及一种提升玻璃盖板强度的加 工装置及方法。

背景技术:

2.玻璃由于具有良好的力学性能和光学性能,且容易加工,因而被广泛应用 于显示领域。但是,经过加工后的玻璃,其表面和边缘会存在大量的微裂纹, 因而其强度大大降低。目前,就玻璃盖板而言,虽然经过化学强化后,其强度 得到了较大的提升,但仍然存在部分盖板的强度性能无法满足客户的要求,其 主要原因是玻璃表面和边缘的微裂纹大大降低了化学强化的效果;

3.因此提出一种提升玻璃盖板强度的加工装置及方法,提升玻璃盖板的强 度。

技术实现要素:

4.本发明的目的在于提供一种提升玻璃盖板强度的加工装置及方法,以解决 上述背景技术中提出的问题。

5.本技术实施例采用下述技术方案:

6.一种提升玻璃盖板强度的加工装置,包括溶液池,所述溶液池上表面的前 后端均开设有矩形槽,每个所述矩形槽左右槽面的上端和中间部分均固定连接 有限位块,两个所述矩形槽相背离的槽沿均固定连接有挡板,所述溶液池的右 表面上端开设有两个杆槽,两个所述杆槽分别与两个矩形槽接通,所述杆槽内 设置有驱动机构,两个所述矩形槽内均设置有转动机构,位于前端的所述转动 机构竖直,位于后端的所述转动机构横平,两个所述转动机构均竖直时前后对 称,位于前端的转动机构包括框架,两个所述杆槽内均转动连接有转杆,两个 所述转杆的右端均固定连接有齿轮,两个所述齿轮之间铰接有传动链条。

7.优选的,所述框架的底面固定连接有转块,所述转块的下端与位于前端的 转杆固定套接,所述转块位于前端的矩形槽内,所述框架内壁固定连接有横向 的缓冲柱,所述框架前表面开设有三个等距的t型滑槽,所述框架前表面固定 连接有三个横架;

8.优选的,每个所述横架上表面的两端均固定连接有矩形块,每个所述t型 滑槽内均活动卡接有两个t型滑块,每个所述t型滑块的前表面均固定连接有 滑杆,所述滑杆的底面与下方的横架上表面活动贴合;

9.优选的,同一个横架上的两个所述矩形块的相对面均转动连接有短杆,两 个所述短杆相对面的上端固定连接有长杆,两个所述短杆相对面的中间部分固 定连接有等距的缓冲杆,所述缓冲杆和缓冲柱之间活动放置有玻璃板;

10.优选的,位于右端的所述矩形块的前表面上端均开设有方槽,每个所述方 槽的后槽面均开设有圆槽,每个所述圆槽的后槽面均固定连接有弹簧,每个所 述弹簧的前端均固定连接有圆块,每个所述圆块的前端均转动连接有方块,每 个所述方块的前表面均固定连接有挡块,所述方块活动设置在方槽内。

11.本发明要解决的另一项技术问题是提出一种提升玻璃盖板强度的加工方 法,包括以下步骤:

12.s1:涂覆保护油墨,在待加工的玻璃的单面涂覆上一层10~20um的保护 油墨,并将涂覆有保护油墨的待加工玻璃放入uv固化剂中进行油墨固化;

13.s2:开料,对单面覆有保护油墨的待加工玻璃进行开料;

14.s3:cnc加工,对待加工的玻璃盖板进行研磨成型;

15.s4:棱抛,对cnc加工后玻璃盖板的边缘进行扫光处理;

16.s5:2.5d扫光,对棱抛后的玻璃盖板的2.5d面进行扫光处理;

17.s6:退保护油墨,将2.5d扫光后的玻璃盖板放入碱性溶液中进行退保护 油墨处理,使用上述的一种提升玻璃盖板强度的加工装置进行退油墨;

18.s7:超声波清洗一,对退保护油墨之后的待加工玻璃盖板进行超声波清洗;

19.s8:酸液浸泡,将超声波清洗一后的玻璃盖板放入酸液中进行浸泡处理;

20.s9:超声波清洗二,将酸液浸泡后的玻璃盖板进行超声波清洗;

21.s10:化学强化,将超声波清洗二后的玻璃盖板放入钢化炉中进行离子交 换;

22.s11:研磨,对钢化后的玻璃盖板进行上扫下磨处理;

23.s12:超声波清洗三,对研磨后的玻璃盖板进行超声波清洗,制得最终所 需的产品。

24.优选的,所述s3cnc加工包括以下步骤:

25.第一步:开粗,主轴转速为35000rpm,进给速度为650mm/min,单边移 除量为0.25~0.3mm,加工圈数为1圈;

26.第二步:精修,主轴转速为35000rpm,进给速度为850mm/min,单边移 除量为0.05mm,加工圈数为2圈。

27.优选的,所述s10化学强化包括以下步骤:

28.第一步:配置强化溶剂,溶剂配比为100%硝酸钾,预热温度/时间为350℃ /1h,加热温度/时间为425℃/4.5h,退火温度/时间为200℃/1h;

29.第二步:进行化学强化过程;

30.第三步:解水处理。

31.本技术实施例采用的上述至少一个技术方案能够达到以下有益效果:

32.其一,框架的内壁和滑杆的表面均设有软垫,通过拉动挡块使得方块脱离 方槽,此时可以转动方块来控制挡块是否阻挡短杆的转动,从而控制短杆、长 杆和缓冲杆组成的结构能否配合框架对玻璃板进行夹持,便于进行玻璃板的放 置和取出,缓冲杆和缓冲柱也保护了玻璃板移动过程中不易因晃动而破碎,减 少了生产过程中的坏件量;

33.其二,通过移动滑杆的位置,使得滑杆将框架内的空间分成适合玻璃板的 大小,提升了适用性,同时避免了框架内空间远大于玻璃板,使得玻璃板活动 范围太大而造成晃动时因惯性撞碎,进一步提升了稳定性;

34.其三,通过驱动前端的转杆转动,通过传动链条可以使得两个框架,一个 框架在溶液池内进行浸泡时,另一个框架处于竖直状态进行玻璃板的安放和取 出,两个框架交替进行浸泡,提高了生产效率;

35.其四,目前盖板厂对于开粗和精修的进给速度普遍设计成两者一致或者前 者比

后者高,不符合cnc加工中“小切削量大进给速度”的工艺原则,因此,基 于此原则来重新设计cnc的加工参数后,优化前的开粗的进给速度为 800~1000mm/min,精修的进给速度为600~800mm/min;优化后,开粗的进给 速度为600~800mm/min,精修的进给速度为800~1000mm/min,让cnc的整 体加工时间缩短了5%~10%,品质提升了3%~5%,砂轮的寿命提升了 10%~15%,并使最终玻璃盖板的4pb强度提升了15~25mpa;

36.其五,将经过超声波清洗1后的玻璃盖板放入装有浸泡液的浸泡槽中,浸 泡时间为5~15min,以消除或减少之前加工工序造成玻璃盖板表面及边缘的微 裂纹。其中,所述的浸泡液包含3%~8%的氢氟酸,5%~10%的盐酸或硝酸或硫 酸,余量为水。经过酸液处理后,玻璃盖板的4pb强度提升了20~30mpa。

37.其六,通过溶液浸泡、化学强化、研磨等工序,经过三次超声波清洗,提 升了玻璃盖板强度。

附图说明

38.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部 分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不 当限定。在附图中:

39.图1为本发明中提升玻璃盖板强度的加工方法的流程示意图;

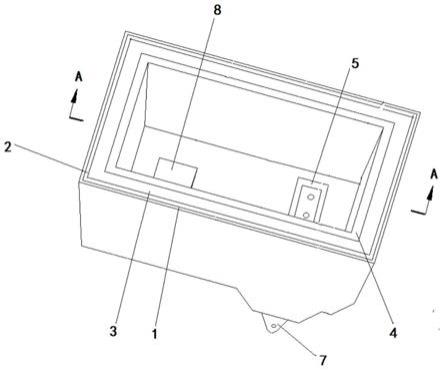

40.图2为本发明中提升玻璃盖板强度的加工装置的整体结构示意图;

41.图3为本发明中溶液池的结构示意图;

42.图4为本发明中框架的结构示意图;

43.图5为本发明图4中a处的放大结构示意图;图6为本发明中矩形块的结构示意图。

44.图中:1、溶液池;2、框架;3、限位块;4、传动链条;5、杆槽;6、齿 轮;7、转杆;8、挡板;9、矩形槽;10、缓冲柱;11、t型滑槽;12、玻璃 板;13、矩形块;14、长杆;15、横架;16、缓冲杆;17、短杆;18、转块; 19、t型滑块;20、方槽;21、滑杆;22、挡块;23、方块;24、圆块;25、 弹簧;27、圆槽。

具体实施方式

45.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实 施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的 实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施 例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施 例,都属于本技术保护的范围。

46.以下结合附图,详细说明本技术各实施例提供的技术方案。

47.请参阅图2-图6,一种提升玻璃盖板强度的加工装置,包括溶液池1,溶 液池1上表面的前后端均开设有矩形槽9,每个矩形槽9左右槽面的上端和中 间部分均固定连接有限位块3,两个矩形槽9相背离的槽沿均固定连接有挡板 8,溶液池1的右表面上端开设有两个杆槽5,两个杆槽5分别与两个矩形槽9 接通,杆槽5内设置有驱动机构,两个矩形槽9内均设置有转动机构,位于前 端的转动机构竖直,位于后端的转动机构横平,两个转动机构均竖直时前后对 称,位于前端的转动机构包括框架2,两个杆槽5内均转动连接有转杆7,两 个转杆7的右端均固定连接有齿轮6,两个齿轮6之间铰接有传动链条4,框 架2的底面固定连

接有转块18,转块18的下端与位于前端的转杆7固定套接, 转块18位于前端的矩形槽9内,框架2内壁固定连接有横向的缓冲柱10,框 架2前表面开设有三个等距的t型滑槽11,框架2前表面固定连接有三个横 架15,每个横架15上表面的两端均固定连接有矩形块13,每个t型滑槽11 内均活动卡接有两个t型滑块19,每个t型滑块19的前表面均固定连接有滑 杆21,滑杆21的底面与下方的横架15上表面活动贴合;

48.同一个横架15上的两个矩形块13的相对面均转动连接有短杆17,两个短 杆17相对面的上端固定连接有长杆14,两个短杆17相对面的中间部分固定连 接有等距的缓冲杆16,框架2的内壁和滑杆21的表面均设有软垫,通过拉动 挡块22使得方块23脱离方槽20,此时可以转动方块23来控制挡块22是否阻 挡短杆17的转动,从而控制短杆17、长杆14和缓冲杆16组成的结构能否配 合框架2对玻璃板12进行夹持,便于进行玻璃板12的放置和取出,缓冲杆16 和缓冲柱10也保护了玻璃板12移动过程中不易因晃动而破碎,减少了生产过 程中的坏件量,通过移动滑杆21的位置,使得滑杆21将框架2内的空间分成 适合玻璃板12的大小,提升了适用性,同时避免了框架2内空间远大于玻璃 板12,使得玻璃板12活动范围太大而造成晃动时因惯性撞碎,进一步提升了 稳定性,通过驱动前端的转杆7转动,通过传动链条4可以使得两个框架2, 一个框架2在溶液池1内进行浸泡时,另一个框架2处于竖直状态进行玻璃板 12的安放和取出,两个框架2交替进行浸泡,提高了生产效率,缓冲杆16和 缓冲柱10之间活动放置有玻璃板12,位于右端的矩形块13的前表面上端均开 设有方槽20,每个方槽20的后槽面均开设有圆槽27,每个圆槽27的后槽面 均固定连接有弹簧25,每个弹簧25的前端均固定连接有圆块24,每个圆块24 的前端均转动连接有方块23,每个方块23的前表面均固定连接有挡块22,方 块23活动设置在方槽20内。

49.在使用时,框架2的内壁和滑杆21的表面均设有软垫,通过拉动挡块22 使得方块23脱离方槽20,此时可以转动方块23来控制挡块22是否阻挡短杆 17的转动,从而控制短杆17、长杆14和缓冲杆16组成的结构能否配合框架2 对玻璃板12进行夹持,便于进行玻璃板12的放置和取出,缓冲杆16和缓冲 柱10也保护了玻璃板12移动过程中不易因晃动而破碎,减少了生产过程中的 坏件量,通过移动滑杆21的位置,使得滑杆21将框架2内的空间分成适合玻 璃板12的大小,提升了适用性,同时避免了框架2内空间远大于玻璃板12, 使得玻璃板12活动范围太大而造成晃动时因惯性撞碎,进一步提升了稳定性, 通过驱动前端的转杆7转动,通过传动链条4可以使得两个框架2,一个框架 2在溶液池1内进行浸泡时,另一个框架2处于竖直状态进行玻璃板12的安放 和取出,两个框架2交替进行浸泡,提高了生产效率。

50.请参阅图1,一种提升玻璃盖板强度的加工方法,包括以下步骤:

51.s1:涂覆保护油墨,在待加工的玻璃的单面涂覆上一层10~20um的保护 油墨,并将涂覆有保护油墨的待加工玻璃放入uv固化剂中进行油墨固化;

52.s2:开料,对单面覆有保护油墨的待加工玻璃进行开料,将步骤s1中获 得的单面覆有保护油墨的待加工玻璃放在开料机上,结合最终所需产品的尺寸 且单边预留0.35~0.4mm进行切割处理;

53.s3:cnc加工,对待加工的玻璃盖板进行研磨成型,将步骤s2中获得的 小片玻璃盖板采用真空负吸的方式固定在cnc机台的底座上进行研磨加工, 开粗时主轴转速为35000rpm,进给速度为650mm/min,单边移除量为 0.25~0.3mm,加工圈数为1圈,精修时主

轴转速为35000rpm,进给速度为850 mm/min,单边移除量为0.05mm,加工圈数为2圈;

54.s4:棱抛,对cnc加工后玻璃盖板的边缘进行扫光处理,将步骤s3中获 得的玻璃盖板叠放在spm机台的底座上并固定住,然后用尼龙丝制得的滚筒 刷对玻璃盖板的边缘进行扫光处理,以消除或减少玻璃盖板边缘的微裂纹;

55.s5:2.5d扫光,对棱抛后的玻璃盖板的2.5d面进行扫光处理,将步骤s4 中获得的玻璃盖板采用真空负吸的方式固定在2.5d扫光机的底座上,然后用 地毯对玻璃盖板的2.5d面进行扫光处理,以消除或减少玻璃盖板弧边及表面 的微裂纹;

56.s6:退保护油墨,将2.5d扫光后的玻璃盖板放入碱性溶液中进行退保护 油墨处理,将步骤s5中获得的玻璃盖板摆架并放入预先配置好的碱性溶液中, 以退去玻璃表面涂覆的保护油墨以及残留的磨粉,使用上述的一种提升玻璃盖 板强度的加工装置进行退油墨;

57.s7:超声波清洗一,对退保护油墨之后的待加工玻璃盖板进行超声波清洗, 将步骤s6中获得的玻璃盖板进行超声波清洗,洗去残留在玻璃表面的碱性溶 液,并烘干;

58.s8:酸液浸泡,将超声波清洗一后的玻璃盖板放入酸液中进行浸泡处理, 将步骤s7中获得的玻璃盖板摆架放入酸液槽中,酸液槽中安装有鼓泡装置, 浸泡时间为10min,以进一步消除或减少玻璃表面及边缘的微裂纹。其中,酸 液包含5%的氢氟酸,10%盐酸,余量为水;

59.s9:超声波清洗二,将酸液浸泡后的玻璃盖板进行超声波清洗,将步骤 s8中获得的玻璃盖板进行超声波清洗,洗去残留在玻璃表面的酸液,并烘干;

60.s10:化学强化,将超声波清洗二后的玻璃盖板放入钢化炉中进行离子交 换,将步骤s9中获得的玻璃盖板进行化学强化,并对化学强化后的玻璃盖板 进行解水处理,强化工艺的溶液配比为100%硝酸钾,预热温度/时间为350℃/1h,加热温度/时间为425℃/4.5h,退火温度/时间为200℃/1h;

61.s11:研磨,对钢化后的玻璃盖板进行上扫下磨处理,将步骤s10中获得 的玻璃盖板进行上扫下磨处理,以消除或减少化学强化过程中在玻璃表面产生 的微裂纹。其中,研磨机的上盘为地毯,下盘为无纺布制得的白磨皮,;

62.s12:超声波清洗三,对研磨后的玻璃盖板进行超声波清洗,制得最终所 需的产品,将步骤s11中获得的玻璃盖板进行超声波清洗,洗去残留在玻璃的 磨粉,并烘干,制得最终所需的产品。

63.在使用时,在待加工的玻璃的单面涂覆上一层10~20um的保护油墨,并将 涂覆有保护油墨的待加工玻璃放入uv固化剂中进行油墨固化,将获得的单面 覆有保护油墨的待加工玻璃放在开料机上,结合最终所需产品的尺寸且单边预 留0.35~0.4mm进行切割处理,将获得的小片玻璃盖板采用真空负吸的方式固 定在cnc机台的底座上进行研磨加工,将由上一步获得的玻璃盖板叠放在 spm机台的底座上并固定住,然后用尼龙丝制得的滚筒刷对玻璃盖板的边缘进 行扫光处理,以消除或减少玻璃盖板边缘的微裂纹,将上一步中获得的玻璃盖 板摆架并放入预先配置好的碱性溶液中,以退去玻璃表面涂覆的保护油墨以及 残留的磨粉,将上一步中获得的玻璃盖板进行超声波清洗,洗去残留在玻璃表 面的碱性溶液,并烘干,将上一步中获得的玻璃盖板摆架放入酸液槽中,酸液 槽中安装有鼓泡装置,浸泡时间为10min,以进一步消除或减少玻璃表面及边 缘的微裂纹,再次进行超声波清

洗,洗去残留在玻璃表面的酸液,并烘干,进 行化学强化,并对化学强化后的玻璃盖板进行解水处理,然后进行上扫下磨处 理,以消除或减少化学强化过程中在玻璃表面产生的微裂纹,最后进行第三次 超声波清洗,洗去残留在玻璃的磨粉,并烘干,制得最终所需的产品。

64.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技 术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所 作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。