1.本发明涉及有色金属冶炼技术领域,具体涉及一种锌冶炼钴渣制取硫酸钴的方法。

背景技术:

2.由于锌冶炼原料中有价金属钴的存在,在湿法工序净化车间会产出部分净化钴渣,净化钴渣经镉回收工序回收镉后,通过钴回收进行进一步回收锌,富集钴。从而得到锌冶炼钴渣。锌冶炼钴渣成分复杂,除含有大量的锰、锌外,还含有少量的镉、铅、铁、钙、镁等杂质,销售困难,钴金属计价系数为0.2~0.3左右,价格偏低,不能实现有价金属的效益最大化。

3.随着近几年新能源汽车的快速发展,三元电池技术的成熟及广泛应用,钴金属价格大幅上升,且三元前驱体主要原料为钴、锰、镍。

技术实现要素:

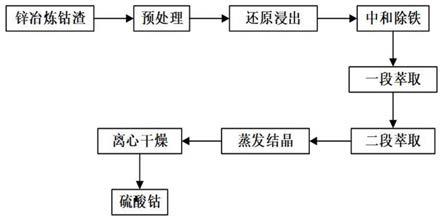

4.为了对锌冶炼钴渣中的钴进行回收,本发明提供一种锌冶炼钴渣制取硫酸钴的方法,成本低,投资少,工艺流程简单,钴直收率高,且不会引入影响系统稳定的杂质,实现了锌冶炼钴渣的高价值综合利用。

5.本发明采用以下技术方案:一种锌冶炼钴渣制取硫酸钴的方法,包括以下步骤:步骤1:将锌冶炼钴渣进行预处理,预处理包含酸洗和水洗;经预处理后的钴渣中锌、镉含量较低,并且钴得到进一步富集;步骤2:预处理后的钴渣进行还原浸出并加入共沉剂除铅,压滤,滤渣滤出,得到浸出液;步骤3:浸出液中加入氧化剂将溶液中的fe

2

氧化成fe

3

,再通过加入中和剂调节溶液ph,使fe

3

水解形成沉淀,压滤,滤渣滤出,得到除铁后液;步骤4:除铁后液经第一段萃取除去锌、锰、镉、钙以及除去少量的镁,得到萃余液;步骤5:萃余液经过第二段萃取将钴、镁、镍萃到有机相中,得到钴、镁、镍的负载有机相1,负载有机相1经过稀硫酸1洗涤将镁、镍除去得到钴的负载有机相2,负载有机相2经过稀硫酸2洗涤得到纯净的硫酸钴溶液;步骤6:纯净的硫酸钴溶液经过蒸发得到饱和的硫酸钴溶液,自然冷却结晶得到符合标准的硫酸钴晶体;步骤7:硫酸钴晶体经过离心甩干即可得到硫酸钴产品。

6.进一步地,步骤1中酸洗采用的酸为硫酸,酸洗液固比为4~5:1,起始酸度为40~60g/l,酸洗温度70~80℃,此温度能达到预期效果,可降低能耗,酸洗时间2~3h;所述水洗液固比为4~5:1,水洗温度为常温,水洗时间1~2h。

7.进一步地,步骤2所述预处理后的钴渣先按照液固比4~6:1加水进行浆化,所述还

原浸出所用浸出酸为硫酸,所用还原剂为双氧水、二氧化硫、亚硫酸钠或者葡萄糖(亚硫酸钠和葡萄糖价格低且安全系数高),所述共沉剂为碳酸锶或碳酸钡;硫酸加入量为理论量的0.5~1.5倍,此硫酸加入量能达到预期效果,可降低成本且降低之后中和剂的加入量,还原剂加入量为理论的2~5倍,该还原剂加入量能达到预期实验效果,可降低成本,共沉剂加入量为理论量的100~150倍;反应温度70~80℃,反应时间2~3h。

8.进一步地,步骤3中所述氧化剂为双氧水,所述中和剂为碳酸钠;氧化剂加入量为理论量的10~15倍,氧化反应0.5h;所述中和剂中和溶液的终点ph为4.5~5.0,中和反应温度为80~90℃,反应时间为1~2h。

9.进一步地,步骤4中第一段萃取选用萃取剂为二(2-乙基己基)磷酸酯(简称p204),用磺化煤油稀释,有机相浓度20%~30%,该浓度可增加有机相的负载能力,可提高产能,相比为3:1,有机相皂化60%~80%,逆流萃取10~15级,萃取温度为常温。

10.进一步地,步骤5中第二段萃取选用萃取剂为2-乙基己基磷酸单2-乙基己基酯(简称p507),用磺化煤油稀释,有机相浓度20%~30%,该浓度可增加有机相的负载能力,可提高产能,相比为3:1,有机相皂化60%~80%,逆流萃取6~8级,萃取温度为常温;稀硫酸1浓度为0.5~1mol/l,洗涤相比为10:1,洗涤级数为8~10级;稀硫酸2浓度为2~4mol/l,洗涤相比为15:1,洗涤级数为6~8级。

11.进一步地,步骤6中纯净硫酸钴溶液蒸发温度为80~100℃,蒸发终点比重为1.45~1.55,自然冷却结晶至室温。

12.本发明的一种锌冶炼钴渣制取硫酸钴的方法所制备的硫酸钴在制备三元电池正极前驱体材料的应用。

13.与现有技术相比,本发明具有以下技术效果:1、现有的锌冶炼钴渣不容易处理、销售困难,不能对有价金属进行有效回收,本发明利用锌冶炼产出的钴渣,深加工处理,制得符合国家标准的硫酸钴,可直接用于三元电池正极前驱体材料的合成。该方法使用常规的湿法冶炼工艺,流程简单,投资少。

14.2、本发明提供一种锌冶炼钴渣制取硫酸钴的方法,采用还原浸出和两段萃取,将处理困难的锌冶炼钴渣制成硫酸钴,提高有价金属价值,同时在维持主系统稳定的前提下,具备工艺操作简单、低成本,低投入的优点。

附图说明

15.图1是本发明一种锌冶炼钴渣制取硫酸钴的方法的工艺流程图。

具体实施方式

16.下面结合附图和具体实施方式对本发明进一步说明。

17.本发明所述浓度均指的是质量百分比浓度,采用的水均为软水。

18.实施例1一种锌冶炼钴渣制取硫酸钴的方法,具体包括如下步骤:步骤1:将锌冶炼钴渣按液固比5:1与水进行浆化,按起始酸度为60g/l加入硫酸,升温至80℃,酸洗2h后压滤;滤渣按液固比5:1与水进行浆化,常温水洗1h后压滤,即可得到预处理后钴渣;

步骤2:将预处理后的钴渣按液固比5:1加水进行浆化,然后加入反应理论量1.5倍的浓硫酸,维持反应温度80℃,缓慢加入双氧水,双氧水加入量为理论的3倍,反应1h后,按理论量的120倍加入碳酸锶,再反应1h后压滤,即可得到浸出液;步骤3:浸出液升温至80℃,加入理论量10倍的双氧水搅拌0.5h,维持反应温度80℃,然后加入碳酸钠溶液中和溶液ph至4.5,反应2h,压滤,即可得到除铁后液;步骤4:取p204,用磺化煤油稀释,配成浓度为30%的p204有机相,皂化70%,按相比为3:1对除铁后液进行15级逆流萃取,萃取温度为常温,即可得到萃余液;步骤5:取p507,用磺化煤油稀释,配置浓度为30%的p507有机相,皂化70%,按相比为3:1对萃余液进行8级逆流萃取,得到负载有机相1,对负载有机相1用浓度为0.6mol/l的稀硫酸按洗涤相比为10:1进行8级逆流洗涤,得到负载有机相2,对负载有机相2用浓度为2.5mol/l的稀硫酸按洗涤相比为15:1进行8级逆流洗涤,即可得到纯净的硫酸钴溶液;步骤6:将纯净的硫酸钴溶液升温至90℃蒸发浓缩,蒸发终点比重为1.45,自然冷却至室温,即可得到硫酸钴晶体;步骤7:硫酸钴晶体经过离心甩干即可得到符合标准的硫酸钴。

19.实施例2一种锌冶炼钴渣制取硫酸钴的方法,具体包括如下步骤:步骤1:将锌冶炼钴渣按液固比5:1与水进行浆化,按起始酸度为60g/l加入硫酸,升温至80℃,酸洗2h后压滤;滤渣按液固比5:1与水进行浆化,常温水洗1h后压滤,即可得到预处理后钴渣;步骤2:将预处理后的钴渣按液固比5:1加水进行浆化,然后加入反应理论量0.5倍的浓硫酸,维持反应温度80℃,缓慢加入二氧化硫,二氧化硫加入量为理论的5倍,反应2h后,按理论量的120倍加入碳酸锶,再反应1h后压滤,即可得到浸出液;步骤3:浸出液升温至80℃,加入理论量10倍的双氧水搅拌0.5h,维持反应温度80℃,然后加入碳酸钠溶液中和溶液ph至4.5,反应2h,压滤,即可得到除铁后液;步骤4:取p204,用磺化煤油稀释,配成浓度为30%的p204有机相,皂化70%,按相比为3:1对除铁后液进行15级逆流萃取,萃取温度为常温,即可得到萃余液;步骤5:取p507,用磺化煤油稀释,配置浓度为30%的p507有机相,皂化70%,按相比为3:1对萃余液进行8级逆流萃取,得到负载有机相1,对负载有机相1用浓度为0.6mol/l的稀硫酸按洗涤相比为10:1进行8级逆流洗涤,得到负载有机相2,对负载有机相2用浓度为2.5mol/l的稀硫酸按洗涤相比为15:1进行8级逆流洗涤,即可得到纯净的硫酸钴溶液;步骤6:将纯净的硫酸钴溶液升温至90℃蒸发浓缩,蒸发终点比重为1.45,自然冷却至室温,即可得到硫酸钴晶体;步骤7:硫酸钴晶体经过离心甩干即可得到符合标准的硫酸钴。

20.实施例3一种锌冶炼钴渣制取硫酸钴的方法,具体包括如下步骤:步骤1:将锌冶炼钴渣按液固比5:1与水进行浆化,按起始酸度为60g/l加入硫酸,升温至80℃,酸洗2h后压滤;滤渣按液固比5:1与水进行浆化,常温水洗1h后压滤,即可得到预处理后钴渣;步骤2:将预处理后的钴渣按液固比5:1加水进行浆化,然后加入反应理论量1.5倍

的浓硫酸,维持反应温度80℃,缓慢加入亚硫酸钠,亚硫酸钠加入量为理论的5倍,反应1h后,按理论量的120倍加入碳酸钡,再反应1h后压滤,即可得到浸出液;步骤3:浸出液升温至80℃,加入理论量10倍的双氧水搅拌0.5h,维持反应温度80,然后加入碳酸钠溶液中和溶液ph至4.5,反应2h,压滤,即可得到除铁后液;步骤4:取p204,用磺化煤油稀释,配成浓度为30%的p204有机相,皂化70%,按相比为3:1对除铁后液进行15级逆流萃取,萃取温度为常温,即可得到萃余液;步骤5:取p507,用磺化煤油稀释,配置浓度为30%的p507有机相,皂化70%,按相比为3:1对萃余液进行8级逆流萃取,得到负载有机相1,对负载有机相1用浓度为0.6mol/l的稀硫酸按洗涤相比为10:1进行8级逆流洗涤,得到负载有机相2,对负载有机相2用浓度为2.5mol/l的稀硫酸按洗涤相比为15:1进行8级逆流洗涤,即可得到纯净的硫酸钴溶液;步骤6:将纯净的硫酸钴溶液升温至90℃蒸发浓缩,蒸发终点比重为1.45,自然冷却至室温,即可得到硫酸钴晶体;步骤7:硫酸钴晶体经过离心甩干即可得到符合标准的硫酸钴。

21.实施例4一种锌冶炼钴渣制取硫酸钴的方法,具体包括如下步骤:步骤1:将锌冶炼钴渣按液固比5:1与水进行浆化,按起始酸度为60g/l加入硫酸,升温至80℃,酸洗2h后压滤;滤渣按液固比5:1与水进行浆化,常温水洗1h后压滤,即可得到预处理后钴渣;步骤2:将预处理后的钴渣按液固比5:1加水进行浆化,然后加入反应理论量1.5倍的浓硫酸,维持反应温度80℃,缓慢加入葡萄糖,葡萄糖加入量为理论的3倍,反应1h后,按理论量的120倍加入碳酸锶,再反应1h后压滤,即可得到浸出液;步骤3:浸出液升温至80℃,加入理论量10倍的双氧水搅拌0.5h,维持反应温度80℃,然后加入碳酸钠溶液中和溶液ph至4.5,反应2h,压滤,即可得到除铁后液;步骤4:取p204,用磺化煤油稀释,配成浓度为30%的p204有机相,皂化70%,按相比为3:1对除铁后液进行15级逆流萃取,萃取温度为常温,即可得到萃余液;步骤5:取p507,用磺化煤油稀释,配置浓度为30%的p507有机相,皂化70%,按相比为3:1对萃余液进行8级逆流萃取,得到负载有机相1,对负载有机相1用浓度为0.6mol/l的稀硫酸按洗涤相比为10:1进行8级逆流洗涤,得到负载有机相2,对负载有机相2用浓度为2.5mol/l的稀硫酸按洗涤相比为15:1进行8级逆流洗涤,即可得到纯净的硫酸钴溶液;步骤6:将纯净的硫酸钴溶液升温至90℃蒸发浓缩,蒸发终点比重为1.45,自然冷却至室温,即可得到硫酸钴晶体;步骤7:硫酸钴晶体经过离心甩干即可得到符合标准的硫酸钴。

22.由以上的具体实施方式可以看出,本发明提供一种锌冶炼钴渣制取硫酸钴的方法,采用还原浸出和两段萃取,将处理困难的锌冶炼钴渣制成硫酸钴,提高有价金属价值,同时在维持主系统稳定的前提下,具备工艺操作简单、低成本,低投入的优点。

23.以上所述之实施例,只是本发明的较佳实施例而已,仅仅用以解释本发明,并非限制本发明实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本发明的原理及工艺条件所做的变化和改进等,均应包括于本发明申请专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。