1.本发明涉及一种具有快速抑菌效果的抗变色耐蚀铜合金材料及其制备方法,属于铜合金材料技术领域。

背景技术:

2.铜及铜合金具有天然的抑菌性,对于一些毒性很大的细菌、真菌和病毒具有快速而广泛的抑制作用。实验室和临床研究发现,铜及铜合金具有显著降低环境表面的生物负载、杀灭环境感染常见病原体、降低环境感染率的效果。相关机构经过科学测试表明,纯铜和铜含量大于60%的铜合金都具有良好的抑菌功能,美国环保署(epa)登记注册了的350多种铜及铜合金类产品和材料,将其定义为抑菌铜。观察抑菌铜的成分发现,该类材料涵盖了几乎所有的铜含量大于60%的紫铜,英国普渡大学对人类冠状病毒hucov-229e在普通接触材料表面上的传染性进行了研究,发现不同类型的铜合金其抑菌能力不同,合金元素添加的不同会影响材料的抑菌性。微生物在我们生活中无处不在,有毒有害的微生物会对人体产生危害。近期爆发的新冠病毒严重影响了人类的正常生活和经济活动,甚至威胁到人类生存。

3.环境是各种微生物的存储库,如病人接触的物体表面都会成为病毒传染的媒介,并且铜合金作为表面接触抗菌材料使用,其抗变色性、耐蚀性能是需要重点关注的问题,因此急需研究开发出对有害微生物有快速抑制作用且具有优异的抗变色性和耐蚀性的铜合金材料,该材料可在医院病房、流通币、纪念币、室内装潢、家用高档器皿、艺术收藏、各类纪念品等方面获得应用。

技术实现要素:

4.本发明的目的在于提供一种具有快速抑菌效果的抗变色耐蚀铜合金材料,该材料具有优异的抗菌性和耐蚀性,可用于制备与微生物频繁接触的流通货币、人口聚集的公共环境中的接触表面。

5.本发明的另一目的在于提供一种所述铜合金材料的制备方法。

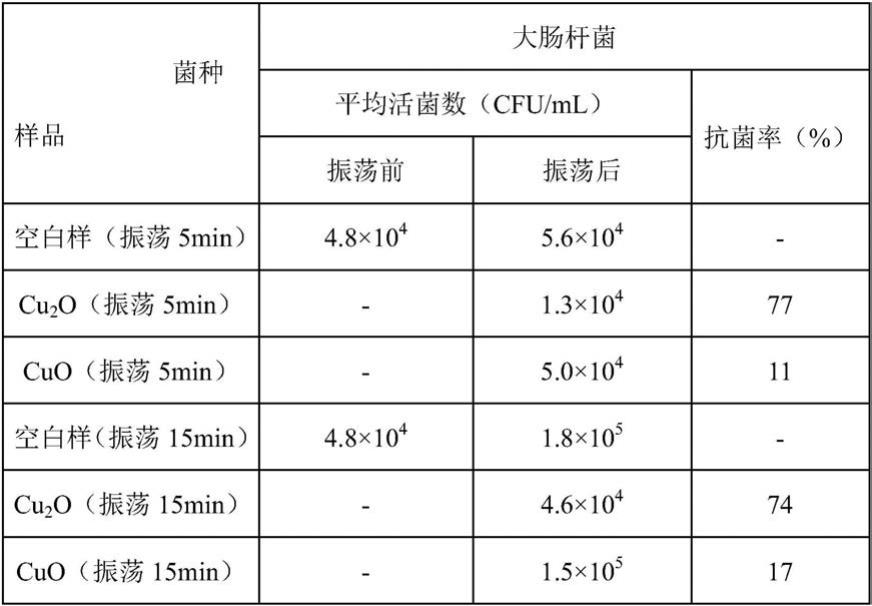

6.目前,铜杀灭细菌的确切机制还在进行研究,现有的研究发现铜合金的抑菌性与其表面腐蚀溶解释放铜离子有关,铜合金的成分不同,其氧化腐蚀后释放铜离子的能力不同,而铜离子有两种不同的价态,何种价态的铜离子起到抑菌的作用也是未知。因此,发明人针对铜的不同价态氧化物采用适合多孔粉体材料的gb/t20944.3-2008标准进行测试,实验结果如表1所示。通过实验发现,在短时间内,cuo和cu2o具有一定的抑菌效果,但是cu2o抑菌效果更加优异,说明铜中主要起到抑菌效果的是一价cu离子。

7.表1cu2o及cuo抑菌实验结果

[0008][0009]

zn元素作为一种抑菌元素,与铜固溶度较高,发明人课题组前期的实验结果发现加zn的铜合金与菌液短时接触后会在样品表面形成cu2o和zno的腐蚀产物膜,这两种氧化物可以发挥协同抑菌的作用;cu2o是高缺陷的p型半导体,加入的ni可以以ni

2

的形式占据cu2o中的阳离子空位,增加膜的离子阻力,从而提高合金的耐蚀性。课题组研究发现添加稀土la、ce、nd后,降低了合金的腐蚀率,腐蚀电流密度也有不同程度的减小,提高了合金的耐腐蚀性能。

[0010]

基于以上研究与发现,为实现上述目的,本发明采用的技术方案如下:

[0011]

本发明提供一种具有快速抑菌效果的抗变色耐蚀铜合金材料,按重量百分比计,该铜合金材料的成分及含量为:zn:5%-16%,ni:4%-6%,sn:1%-2%,la:0-0.5%,ce:0-0.5%,nd:0-0.5%,其余为cu。

[0012]

作为本发明的优选方案,按重量百分比计,该铜合金材料的成分及含量为:zn:5%-16%,ni:4%-6%,sn:1%-2%,la:0.3%-0.5%,ce:0-0.5%,nd:0-0.5%,其余为cu。

[0013]

作为本发明的优选方案,按重量百分比计,该铜合金材料的成分及含量为:zn:5%-16%,ni:4%-6%,sn:1%-2%,la:0-05%,ce:0.1%-05%,nd:0-05%,其余为cu。

[0014]

作为本发明的优选方案,按重量百分比计,该铜合金材料的成分及含量为:zn:5%-16%,ni:4%-6%,sn:1%-2%,la:0-0.5%,ce:0-0.5%,nd:0.1%-0.5%,其余为cu。

[0015]

本发明还提供一种所述铜合金材料的制备方法,包括如下步骤:

[0016]

(1)铜合金冶炼:先加入电解铜,待cu完全熔化后,保温30~40min;再加入熔点较高的金属ni,待熔体完全熔化后,加入金属zn、金属sn;最后加入易烧损的稀土元素中间合金cu-la、cu-ce和金属钕,其中,金属或中间合金的加入量以满足最终合金组份要求为准;经充分除气、除杂后,保温10min后,充分搅拌,静置5~10min后出炉浇铸,得到合金铸锭;

[0017]

(2)对合金铸锭进行铣面;

[0018]

(3)热轧;

[0019]

(4)热处理;

[0020]

(5)冷轧得到所述铜合金材料。

[0021]

其中,所述步骤(1)中,采用非真空感应电炉进行熔炼,所述熔炼温度为1300~1450℃,所述浇铸温度控制在1200~1300℃。

[0022]

其中,所述步骤(3)中,初轧温度控制在700℃以上,终轧温度保持在600℃以上,热轧变形量为80~98%。

[0023]

其中,所述步骤(4)中,热处理温度为650℃~800℃,时间1~2h,冷却方式为水冷。

[0024]

其中,所述步骤(5)中,冷轧变形量为50~98%。

[0025]

本发明的有益技术效果:

[0026]

本发明的铜合金材料具有优异的抗菌性和耐蚀性,接触浓度值为1

×

108cfu/ml的大肠杆菌15min后的抗菌率≥99%;在中性人工汗液环境下加速大气腐蚀14天后的腐蚀速率<0.020mm/a,色差值δe<15;液体在表面的接触角>90

°

。

[0027]

本发明的铜合金材料不仅具有快速而广泛的抑菌能力,而且具有优异的抗腐蚀和抗变色能力,产品可用于与微生物频繁接触的造币材料、公共装饰材料等铜合金,可用于制备与微生物频繁接触的钱币、人口聚集的公共环境中的接触表面。

具体实施方式

[0028]

下面结合实施例对本发明做进一步说明,但并不意味着对本发明保护范围的限制。

[0029]

本发明提出具有快速抑菌效果的铜合金的原因是易引起感染的细菌在材料表面可存活几天甚至几个月,而细菌在材料表面存活的时间越短,越能有效阻止细菌与人体密切接触引发的二次污染,从而减少感染。发明人在前期实验中,采用jis/z 2801-2000标准进行铜合金抗菌性测试时发现,由于铜具有良好的抗菌效果,不同成分铜合金与细菌接触24h后,抗菌性均>99.9%,通过传统的测试方法无法判断不同类型铜合金抑菌能力的好坏。因此根据实际应用的需要,需要对铜及铜合金在短时间内快速杀菌能力进行评价,用于筛选具有快速抑菌效果的铜合金材料。

[0030]

本发明的铜合金材料不仅具有快速而广泛的抑菌能力,而且具有优异的抗腐蚀和抗变色能力。

[0031]

实施例1

[0032]

本实施例的合金采用以下原料熔炼:电解铜、纯锌、纯镍、纯锡、铜镧中间合金、铜铈中间合金,金属钕。合金的成分见表1的实施例1。合金的制备步骤如下:

[0033]

1.熔炼:采用非真空感应电炉进行熔炼。合金的加入顺序为:先加入电解铜,待cu完全熔化后,保温40min;再加入熔点较高的金属ni,待熔体完全熔化后,加入金属zn、金属sn;最后加入易烧损的稀土元素中间合金cu-la、cu-ce和金属钕;经充分除气、除杂后,保温10min后,充分搅拌、静置10min后出炉浇铸。

[0034]

2.铣面:对合金进行铣面,上下表面各铣1mm。

[0035]

3.热轧:初轧温度控制在860℃以上,终轧温度保持在760℃以上,热轧总加工率为92%。

[0036]

4.热处理:采用加热炉,加热温度为800℃,时间0.5h,冷却方式为水冷。

[0037]

5.冷轧:将经过热处理的合金板材在室温条件下进行冷轧,冷轧的轧制变形量为80%。

[0038]

经过以上熔炼、铣面、热轧、热处理、冷轧等加工处理后,测试产品接触浓度值为1

×

108cfu/ml的大肠杆菌15min后的抗菌率;在中性人工汗液环境下加速大气腐蚀14天后的腐蚀速率,色差值δe;液体在表面的接触角。其性能见表2。

[0039]

本发明采用的抑菌性实验测试方法如下:

[0040]

(1)细菌活化

[0041]

将-20℃冻存的大肠杆菌在lb固体培养基上划线分单菌落,37℃培养。取一个单菌落接入3ml lb液体培养基中,37℃恒温摇床,过夜培养15~20h至饱和。以1:100接种于100ml新鲜的lb液体培养基,37℃恒温摇床过夜培养。

[0042]

(2)细菌悬液制备

[0043]

取细菌过夜培养物1ml,用分光光度计测定600nm波长下的od值,用磷酸缓冲液(pbs)将过夜培养物稀释至od=0.1(od=0.1大肠杆菌菌液一般为1

×

108cfu/ml)。然后用pbs将od=0.1的稀释液物进行梯度稀释(稀释10、102、103、104、105、106),将od=0.1菌液梯度稀释至106cfu/ml/105cfu/ml,并将该细菌悬液作为实验用菌液。

[0044]

(3)测试方法:覆膜法

[0045]

在抗菌性能测试之前,将所有的实验器具放置在灭菌锅中进行灭菌,灭菌温度和时间分别为121℃

±

2℃、20min。所有的实验样品制备成10mm

×

10mm

×

1mm的方形薄片,将样品两面打磨平整后放置无水乙醇溶液中,进行超声清洗5min,吹干后放于紫外照射1h备用,样品尺寸为50mm

×

50mm,厚度不超过1cm。

[0046]

取浓度为105cfu/ml的实验菌液400μl滴入测试片表面,用40mm

×

40mm的无菌聚丙烯薄膜覆盖,保证薄膜与样品均匀覆盖,无外溢。样品放置在36℃,相对湿度90%条件下培养15min后,用pbs磷酸缓冲液充分洗脱。采用平板计数法,取洗脱后稀释液100μl涂覆到lb固体琼脂上。恒温培养至菌落形态完整,计算活菌数,见式1,每个实验至少进行三次。

[0047]

n=(c

×d×

v)/a

ꢀꢀꢀꢀ

(式1)

[0048]

式中:n:每个测试片每cm2的活菌数;c:平板中的菌落数;d:稀释倍数;v:洗脱液体积(ml);a:薄膜覆盖面积。

[0049]

根据平板菌落计数的结果计算不同浓度材料对细菌的杀菌率(k/%),见(式2)。

[0050]

k(%)=[(空白样品菌落数-抗菌样品菌落数)/空白样品菌落数]

×

100%

ꢀꢀꢀꢀ

(式2)

[0051]

本发明采用的耐蚀性实验测试方法如下:

[0052]

参考gb/t 2423.17-93《盐雾试验方法》模拟材料作为表面接触材料使用时条件进行盐雾试验。采用ft-yw160a复合式盐雾腐蚀试验箱进行,调节盐雾试验箱温度为(35

±

2)℃,腐蚀母液为中性人工汗液,ph值为6.5,成分见下表。在保证试验箱内的试验条件是平稳运行后,进行试验,实验时间240h。为保证试验期间盐溶液的沉降率为1~3ml(80cm2/h),在整个实验周期内每隔12h测量一次盐雾沉降率和沉降溶液ph值。

[0053]

实验结束后,采用目视、称重法对盐雾腐蚀后试样进行观察及分析。为得到合金腐蚀速率,使用体积比为1∶1的盐酸水溶液去除腐蚀产物,在盐酸水溶液中浸泡约3min并伴随超声震荡,经酒精清洗后样品放入干燥箱中干燥,通过计算公式(3)计算腐蚀前后的质量损

失。

[0054]

r=(k

×

w)/(a

×

t

×

d)

ꢀꢀꢀꢀ

(式3)

[0055]

式中:r:腐蚀速度mm/year;k:常数8.76

×

104;w:试样失重g;a:试样浸泡前的原始表面积cm2;t:浸泡时间h;d:试样密度g/cm3。每个时间点各浸泡3个平行样,取平均值作为实验结果。

[0056]

人工汗液成分表

[0057][0058]

本发明采用的抗变色性测试方法如下:

[0059]

将样品分别加工成尺寸为50mm

×

25mm的长方形,并在水磨砂纸上依次打磨至表面光亮呈镜面。为模拟使用条件,将样品置于盐雾腐蚀实验箱中进行大气加速腐蚀试验,环境介质为中性人工汗液,气雾沉降率为1~2ml/(80cm2/h),35℃

±

1℃的恒温条件下进行。实验时间为14d。选用cielab色度参比体系作为合金颜色的测量标准,直接测定cielab(l*、a*、b*)坐标值,测试设备为x-ritema-5qc多角度色差仪,选用标准照明体(a、c、d65),45

°

视场,0/d观测条件。盐雾试验前后样品互为对照组,色度坐标中两点的距离可用来表示两种颜色的差异,计算公式如(式3)所示,实验重复三次。

[0060][0061]

式中:δe:样品实验前后的颜色差距;下标0和1:分别为实验前后样品的l、a和b值。

[0062]

实施例2

[0063]

本实施例的合金采用以下原料熔炼:电解铜、纯锌、纯镍、纯锡、铜镧中间合金。合金的成分见表1的实施例2。合金的制备步骤如下:

[0064]

1.熔炼:采用非真空感应电炉进行熔炼。合金的加入顺序为:先加入电解铜,待cu完全熔化后,保温35min;再加入熔点较高的金属ni,待熔体完全熔化后,加入金属zn、金属sn;最后加入易烧损的稀土元素中间合金cu-la;经充分除气、除杂后,保温10min后,充分搅拌、静置10min后出炉浇铸。

[0065]

2.铣面:对合金进行铣面,上下表面各铣1mm。

[0066]

3.热轧:初轧温度控制在850℃以上,终轧温度保持在750℃以上,热轧总加工率为90%。

[0067]

4.热处理:采用加热炉,加热温度为750℃,时间1h,冷却方式为水冷。

[0068]

5.冷轧:将经过热处理的合金板材在室温条件下进行冷轧,冷轧的轧制变形量为50%。

[0069]

经过以上熔炼、铣面、热轧、热处理、冷轧等加工处理后,测试产品性能,测试方法及各性能参数的计算方法与实施例1相同。其性能见表2。

[0070]

实施例3

[0071]

本实施例的合金采用以下原料熔炼:电解铜、纯锌、纯镍、纯锡、铜镧中间合金、金属钕。合金的成分见表1的实施例3。合金的制备步骤如下:

[0072]

1.熔炼:采用非真空感应电炉进行熔炼。合金的加入顺序为:先加入电解铜,待cu

完全熔化后,保温30min;再加入熔点较高的金属ni,待熔体完全熔化后,加入金属zn、金属sn;最后加入易烧损的稀土元素中间合金cu-la和金属钕;经充分除气、除杂后,保温10min后,充分搅拌、静置10min后出炉浇铸。

[0073]

2.铣面:对合金进行铣面,上下表面各铣1mm。

[0074]

3.热轧:初轧温度控制在820℃以上,终轧温度保持在720℃以上,热轧总加工率为80%。

[0075]

4.热处理:采用加热炉,加热温度为700℃,时间2h,冷却方式为水冷。

[0076]

5.冷轧:将经过热处理的合金板材在室温条件下进行冷轧,冷轧的轧制变形量为60%。

[0077]

经过以上熔炼、铣面、热轧、热处理、冷轧等加工处理后,测试产品性能,测试方法及各性能参数的计算方法与实施例1相同。其性能见表2。

[0078]

实施例4

[0079]

本实施例的合金采用以下原料熔炼:电解铜、纯锌、纯镍、纯锡、铜铈中间合金,金属钕。合金的成分见表1的实施例4。合金的制备步骤如下:

[0080]

1.熔炼:采用非真空感应电炉进行熔炼。合金的加入顺序为:先加入电解铜,待cu完全熔化后,保温35min;再加入熔点较高的金属ni,待熔体完全熔化后,加入金属zn、金属sn;最后加入易烧损的稀土元素中间合金cu-ce和金属钕;经充分除气、除杂后,保温10min后,充分搅拌、静置10min后出炉浇铸。

[0081]

2.铣面:对合金进行铣面,上下表面各铣1mm。

[0082]

3.热轧:初轧温度控制在800℃以上,终轧温度保持在700℃以上,热轧总加工率为98%。

[0083]

4.热处理:采用加热炉,加热温度为750℃,时间1h,冷却方式为水冷。

[0084]

5.冷轧:将经过热处理的合金板材在室温条件下进行冷轧,冷轧的轧制变形量为50%。

[0085]

经过以上熔炼、铣面、热轧、热处理、冷轧等加工处理后,测试产品性能,测试方法及各性能参数的计算方法与实施例1相同。其性能见表2。

[0086]

实施例5

[0087]

本实施例的合金采用以下原料熔炼:电解铜、纯锌、纯镍、纯锡、铜铈中间合金。合金的成分见表1的实施例5。合金的制备步骤如下:

[0088]

1.熔炼:采用非真空感应电炉进行熔炼。合金的加入顺序为:先加入电解铜,待cu完全熔化后,保温35min;再加入熔点较高的金属ni,待熔体完全熔化后,加入金属zn、金属sn;最后加入易烧损的稀土元素中间合金cu-ce;经充分除气、除杂后,保温10min后,充分搅拌、静置10min后出炉浇铸。

[0089]

2.铣面:对合金进行铣面,上下表面各铣1mm。

[0090]

3.热轧:初轧温度控制在700℃以上,终轧温度保持在600℃以上,热轧总加工率为80%。

[0091]

4.热处理:采用加热炉,加热温度为650℃,时间2h,冷却方式为水冷。

[0092]

5.冷轧:将经过热处理的合金板材在室温条件下进行冷轧,冷轧的轧制变形量为90%。

[0093]

经过以上熔炼、铣面、热轧、热处理、冷轧等加工处理后,测试产品性能,测试方法及各性能参数的计算方法与实施例1相同。其性能见表2。

[0094]

实施例6

[0095]

本实施例的合金采用以下原料熔炼:电解铜、纯锌、纯镍、纯锡、铜镧中间合金、铜铈中间合金,金属钕。合金的成分见表1的实施例6。合金的制备步骤如下:

[0096]

1.熔炼:采用非真空感应电炉进行熔炼。合金的加入顺序为:先加入电解铜,待cu完全熔化后,保温35min;再加入熔点较高的金属ni,待熔体完全熔化后,加入金属zn、金属sn;最后加入易烧损的稀土元素中间合金cu-la、cu-ce和金属钕;经充分除气、除杂后,保温10min后,充分搅拌、静置10min后出炉浇铸。

[0097]

2.铣面:对合金进行铣面,上下表面各铣1mm。

[0098]

3.热轧:初轧温度控制在750℃以上,终轧温度保持在650℃以上,热轧总加工率为85%。

[0099]

4.热处理:采用加热炉,加热温度为700℃,时间1h,冷却方式为水冷。

[0100]

5.冷轧:将经过热处理的合金板材在室温条件下进行冷轧,冷轧的轧制变形量为90%。

[0101]

经过以上熔炼、铣面、热轧、热处理、冷轧等加工处理后,测试产品性能,测试方法及各性能参数的计算方法与实施例1相同。其性能见表2。

[0102]

实施例7

[0103]

本实施例的合金采用以下原料熔炼:电解铜、纯锌、纯镍、纯锡。合金的成分见表1的实施例7。合金的制备步骤如下:

[0104]

1.熔炼:采用非真空感应电炉进行熔炼。合金的加入顺序为:先加入电解铜,待cu完全熔化后,保温35min;再加入熔点较高的金属ni,待熔体完全熔化后,加入金属zn、金属sn;;经充分除气、除杂后,保温10min后,充分搅拌、静置10min后出炉浇铸。

[0105]

2.铣面:对合金进行铣面,上下表面各铣1mm。

[0106]

3.热轧:初轧温度控制在850℃以上,终轧温度保持在750℃以上,热轧总加工率为90%。

[0107]

4.热处理:采用加热炉,加热温度为750℃,时间1h,冷却方式为水冷。

[0108]

5.冷轧:将经过热处理的合金板材在室温条件下进行冷轧,冷轧的轧制变形量为50%。

[0109]

经过以上熔炼、铣面、热轧、热处理、冷轧等加工处理后,测试产品性能,测试方法及各性能参数的计算方法与实施例1相同。其性能见表2。

[0110]

表1实施例1-7的合金成分配方

[0111][0112]

表2实施例1-7的合金性能

[0113]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。