1.本发明涉及共混改性技术领域,具体为一种新型生物降解材料共混改性装置及方法。

背景技术:

2.共混改性是一种运用物理方法将几种不同的原料进行均匀混合的方式,在新型生物降解材料制备中,常常需要对原料进行共混改性来提高材料的性能,使新型生物降解材料具备一些特定的性质。

3.现有的共混改性装置在使用时,大多采用将原材料放置在加热罐中,通过对原材料进行加热并且进行搅拌混合,从而实现共混改性,但现有的混合方式在使用时,大多采用在装置内设置搅拌杆,通过旋转搅拌杆对原材料进行混合,但在实际生产时,搅拌杆的旋转大多是处于水平旋转的状态,从而使原材料在竖直方向上缺少混合组件,从而可能会出现原材料在竖直方向上出现混合不均匀的情况,降低了装置的混合效果,并且由于在装置内部设置搅拌杆,在出料时,搅拌杆上可能会残留部分的原材料,还需要在生产结束后对搅拌杆进行单独的清洁,增加了操作人员的劳动强度。

4.现有的共混改性装置大多包含进料管、罐体和出料管,大多的共混改性装置的进料管和出料管是分别设置在罐体的上方和下方,在生产完毕后,通过打开罐体底端的出料管实现将材料排出装置,但大多装置在排出材料时,大多采用利用材料自身重力,使材料自然向下流动的形式进行出料,在实际生产时,可能会出现混合后的材料具有较好的粘性的情况,此时材料需要较长的时间才能完全排出,从而降低了装置的工作效率。

5.现有的共混改性装置在使用时避免不了的会出现生产后的材料在罐体内残留的情况,为了避免影响下一次使用,通常会在生产结束后对罐体内部进行清理,现有的清理方式大多是采用将罐体打开,然后对罐体内进行冲洗,但由于罐体大多是密封状态,在冲洗时,大多是将水管插入进料管内,冲洗时,位于罐体内腔上方区域内的残留物可能会出现清洗不彻底的情况,从而降低了对装置的清洗效果。

技术实现要素:

6.本发明的目的在于提供一种新型生物降解材料共混改性装置及方法,以解决上述背景技术中提出的现有技术的缺点的问题。

7.为实现上述目的,本发明提供如下技术方案:一种新型生物降解材料共混改性装置,包括罐体,启动罐体,罐体的外壁产生热量向罐体内的生物降解材料传递热量,使得罐体内的生物降解材料受热处于熔融状态,所述罐体内腔的底端固定安装有夹环,所述夹环的中部活动连接有旋转板,所述旋转板的底面和中部分别固定安装有出气阀管和出料管,所述罐体内腔的底面固定安装有固定盒,所述固定盒的内腔活动连接有连接套,所述连接套的底端固定安装有扇叶,所述罐体的底面固定安装有主气泵,所述主气泵的底端固定安装有进气管,所述主气泵的顶端固定安装有连接管,所述固定盒的左端固定安装有出气管,

所述罐体的顶端设有进料管,所述罐体的顶面固定安装有排气管,所述排气管的内腔设有闭合组件;

8.启动主气泵,主气泵通过进气管将外界空气抽入连接管内,并且通过连接管向固定盒内腔的左前方向右输送与扇叶接触,从而带动扇叶逆时针旋转,扇叶在旋转时通过连接套带动旋转板在夹环的中部旋转,从而使熔融状态的生物降解材料呈现漩涡状进行水平方向的混合,进入固定盒内的空气随着扇叶的旋转从出气管流出,并在旋转板底端与罐体内腔底端形成的空间内堆积,当旋转板底端的压力增加至出气阀管开启的压力值时,气体通过出气阀管向上流动进入熔融状态的生物降解材料内,并且在熔融状态的生物降解材料中向上流动,带动熔融状态的生物降解材料进行竖直方向上的混合,通过关闭排气管和旋转管,此时进入罐体内的气体在罐体内腔的顶端不断增加,使罐体内腔顶端的压强不断提高,打开出料管的底端,此时气压将加工好的生物降解材料向下压动,从出料管向下排出;

9.通过打开主气泵将外界空气抽入固定盒内与扇叶接触,从而带动旋转板旋转,从而使原材料呈漩涡状进行水平方向上的混合,从固定盒排出的气体通过出气阀管进入原材料内,由于气体在原材料内会向上流动,在流动时可以带动原材料进行竖直方向上的混合,提高了装置的混合效果,并且由于罐体内不存在搅拌杆,在出料时也不会出现材料存在,不需要在生产结束后对搅拌杆进行单独的清洁,降低了操作人员的劳动强度,通过关闭排气管和旋转管,此时进入罐体内的气体会在罐体内腔中材料的上方进行积攒,随着气体的不断积攒,罐体顶端的压力不断增大,使气压对材料施加向下运动的趋势,在打开出料管时,气压可以将材料快速从出料管挤出,并且由于旋转板带动材料进行漩涡状的转动,可以出料管排出材料时使材料呈涡流状排出装置,从而提高了材料排出的速度,提高了装置的工作效率。

10.其中,所述罐体内腔的顶端固定安装有吊管,所述吊管的内腔活动连接有旋转管,所述吊管和旋转管的表面均开设有气孔,所述旋转管的顶端固定安装有定位环,所述罐体的内腔活动连接有升降板,所述升降板顶面的右侧固定安装有副气泵;

11.吊管和旋转管上的气孔对齐,气体通过气孔进入旋转管内后,进入升降板的上方,然后操控闭合组件对排气管进行关闭,然后启动副气泵,副气泵将罐体内腔中的空气通过气孔和旋转管抽入升降板的上方,然后在升降板的上方积攒,随着升降板上方的压力不断提高,从而将升降板向下压动,在升降板下移的过程中,可以将罐体内壁上残留的附着物进行清除;

12.通过将排气管关闭,在关闭后进入罐体内的气体完全积攒在罐体内,通过副气泵将罐体内腔中的空气经过气孔和旋转管抽入升降板的上方,可以使升降板上方的气体量多余下方的气体量,从而可以将升降板向下推动,在升降板下移的过程中,可以将罐体内壁上残留的附着物进行清除,当升降板的底面与旋转板的顶面完全接触后,罐体内的材料完全被推入出料管内,从而实现对残留物进行全面的清除,操作简单,并且提高了对装置的清洗效果。

13.其中,所述升降板与罐体的内壁通过花键连接,所述定位环的底面与罐体的顶面贴合;

14.通过花键连接升降板与罐体的内壁,可以避免升降板在上下运动时出现水平方向上的偏转,保证了固定管始终位于升降管的上方,保证了升降管能顺利插入固定管内,保证

了装置的顺利运行。

15.其中,所述连接套活动套接在出料管的表面,所述扇叶活动连接在固定盒的内腔中,所述连接套的顶端固定安装在旋转板的底面上;

16.在气体推动扇叶旋转时,可以通过连接套驱动旋转板进行旋转;

17.通过气体的流动推动扇叶旋转,从而驱动旋转板旋转,从而使旋转板带动原材料进行旋转进行混合,在混合时不需要在罐体内设置别的组件,从而提高了罐体单次加工量,提高了装置的工作效率。

18.其中,所述出料管位于出气阀管的中部,所述出料管的底端贯穿并延伸至罐体的下方,所述出料管活动连接在固定盒的中部;

19.出气阀管为单向管,只允许气体从下向上流动,并且只有在出气阀管下方的压力达到出气阀管开启的压力值时,出气阀管才会开启对罐体内的原材料添加气体;

20.避免出现熔融状态的原材料通过出气阀管向下进入旋转板的下方,从而避免造成装置的污染。

21.其中,所述连接管的顶端固定安装在固定盒左端的前侧,所述出气管位于固定盒左端的后侧;

22.气体通过连接管进入固定盒内,并在扇叶的旋转下带动气体运动,最后从出气管流出;

23.将出气管和连接管分开设置,可以保证气体在固定盒内的旋转角度小于三百六十度,从而避免旋转一周后的气体与新加入的气体出现干涉的情况,保证了装置的正常运行。

24.其中,所述进料管包括固定管,所述固定管固定安装在罐体的顶面上,所述固定管的内腔活动连接有升降管,所述升降管的内腔啮合有密封轴,所述固定管顶端外部啮合有密封盖,所述升降管固定安装在升降板顶面的左侧;

25.旋转密封盖,从而将固定管的顶端打开,然后旋转密封轴,使密封轴从升降管的内腔中旋离,此时将生物降解材料从升降管向罐体的内腔中添加,添加完毕后,首先将密封轴插入升降管的内腔中,并且反向旋转,从而将升降管封闭,最后在固定管的表面反向旋转密封盖,使密封盖将固定管封闭;

26.通过设置互相套接的固定管和升降管,可以实现在对升降板进行密封,避免升降板出现漏气,保证了装置的顺利运行。

27.其中,所述闭合组件包括固定板,所述固定板固定安装在排气管的内腔中,所述固定板的表面开设有连通孔,所述固定板的中部啮合有啮合轴,所述啮合轴的底端固定安装有闭合板,所述啮合轴的顶端位于排气管的上方;

28.旋转啮合轴,通过啮合轴与固定板的啮合,带动闭合板向上运动,从而使闭合板对顶面与固定板的底面贴合,对连通孔进行封闭,即对排气管进行封闭;

29.通过旋转啮合轴可以实现闭合板上下移动将连通孔闭合和开启,从而实现快速的对排气管进行快速的关闭和开启,操作方便,降低了操作人员的劳动难度。

30.其中,所述吊管和旋转管的底面处于同一水平面,所述旋转管的外壁与吊管的内壁贴合;

31.避免气体从吊管和旋转管之间的缝隙处泄露,保证了装置的正常运行。

32.与现有技术相比,本发明的有益效果是:

33.1.本发明通过打开主气泵将外界空气抽入固定盒内与扇叶接触,从而带动旋转板旋转,从而使原材料呈漩涡状进行水平方向上的混合,从固定盒排出的气体通过出气阀管进入原材料内,由于气体在原材料内会向上流动,在流动时可以带动原材料进行竖直方向上的混合,提高了装置的混合效果,并且由于罐体内不存在搅拌杆,在出料时也不会出现材料存在,不需要在生产结束后对搅拌杆进行单独的清洁,降低了操作人员的劳动强度。

34.2.本发明通过关闭排气管和旋转管,此时进入罐体内的气体会在罐体内腔中材料的上方进行积攒,随着气体的不断积攒,罐体顶端的压力不断增大,使气压对材料施加向下运动的趋势,在打开出料管时,气压可以将材料快速从出料管挤出,并且由于旋转板带动材料进行漩涡状的转动,可以出料管排出材料时使材料呈涡流状排出装置,从而提高了材料排出的速度,提高了装置的工作效率。

35.3.本发明通过将排气管关闭,在关闭后进入罐体内的气体完全积攒在罐体内,通过副气泵将罐体内腔中的空气经过气孔和旋转管抽入升降板的上方,可以使升降板上方的气体量多余下方的气体量,从而可以将升降板向下推动,在升降板下移的过程中,可以将罐体内壁上残留的附着物进行清除,当升降板的底面与旋转板的顶面完全接触后,罐体内的材料完全被推入出料管内,从而实现对残留物进行全面的清除,操作简单,并且提高了对装置的清洗效果。

附图说明

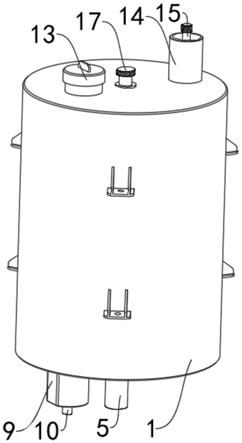

36.图1为本发明总体结构示意图;

37.图2为本发明结构罐体剖视示意图;

38.图3为本发明结构进料管爆炸连接示意图;

39.图4为本发明结构排气管剖视示意图;

40.图5为本发明结构图4中a处放大示意图;

41.图6为本发明结构夹环爆炸连接示意图;

42.图7为本发明结构旋转管爆炸连接示意图;

43.图8为本发明结构旋转板爆炸连接示意图;

44.图9为本发明结构出料管爆炸连接示意图。

45.附图中,各标号所代表的部件列表如下:

46.1、罐体;2、夹环;3、旋转板;4、出气阀管;5、出料管;6、固定盒;7、连接套;8、扇叶;9、主气泵;10、进气管;11、连接管;12、出气管;13、进料管;131、固定管;132、升降管;133、密封轴;134、密封盖;14、排气管;15、闭合组件;151、固定板;152、连通孔;153、啮合轴;154、闭合板;16、吊管;17、旋转管;18、定位环;19、气孔;20、升降板;21、副气泵。

具体实施方式

47.请参阅图1-9,本发明提供一种技术方案:一种新型生物降解材料共混改性装置,包括罐体1,启动罐体1,罐体1的外壁产生热量向罐体1内的生物降解材料传递热量,使得罐体1内的生物降解材料受热处于熔融状态,罐体1内腔的底端固定安装有夹环2,夹环2的中部活动连接有旋转板3,旋转板3的底面和中部分别固定安装有出气阀管4和出料管5,罐体1内腔的底面固定安装有固定盒6,固定盒6的内腔活动连接有连接套7,连接套7的底端固定

安装有扇叶8,罐体1的底面固定安装有主气泵9,主气泵9的底端固定安装有进气管10,主气泵9的顶端固定安装有连接管11,固定盒6的左端固定安装有出气管12,罐体1的顶端设有进料管13,罐体1的顶面固定安装有排气管14,排气管14的内腔设有闭合组件15;

48.启动主气泵9,主气泵9通过进气管10将外界空气抽入连接管11内,并且通过连接管11向固定盒6内腔的左前方向右输送与扇叶8接触,从而带动扇叶8逆时针旋转,扇叶8在旋转时通过连接套7带动旋转板3在夹环2的中部旋转,从而使熔融状态的生物降解材料呈现漩涡状进行水平方向的混合,进入固定盒6内的空气随着扇叶8的旋转从出气管12流出,并在旋转板3底端与罐体1内腔底端形成的空间内堆积,当旋转板3底端的压力增加至出气阀管4开启的压力值时,气体通过出气阀管4向上流动进入熔融状态的生物降解材料内,并且在熔融状态的生物降解材料中向上流动,带动熔融状态的生物降解材料进行竖直方向上的混合,通过关闭排气管14和旋转管17,此时进入罐体1内的气体在罐体1内腔的顶端不断增加,使罐体1内腔顶端的压强不断提高,打开出料管5的底端,此时气压将加工好的生物降解材料向下压动,从出料管5向下排出;

49.通过打开主气泵9将外界空气抽入固定盒6内与扇叶8接触,从而带动旋转板3旋转,从而使原材料呈漩涡状进行水平方向上的混合,从固定盒6排出的气体通过出气阀管4进入原材料内,由于气体在原材料内会向上流动,在流动时可以带动原材料进行竖直方向上的混合,提高了装置的混合效果,并且由于罐体1内不存在搅拌杆,在出料时也不会出现材料存在,不需要在生产结束后对搅拌杆进行单独的清洁,降低了操作人员的劳动强度,通过关闭排气管14和旋转管17,此时进入罐体1内的气体会在罐体1内腔中材料的上方进行积攒,随着气体的不断积攒,罐体1顶端的压力不断增大,使气压对材料施加向下运动的趋势,在打开出料管5时,气压可以将材料快速从出料管5挤出,并且由于旋转板3带动材料进行漩涡状的转动,可以出料管5排出材料时使材料呈涡流状排出装置,从而提高了材料排出的速度,提高了装置的工作效率。

50.其中,罐体1内腔的顶端固定安装有吊管16,吊管16的内腔活动连接有旋转管17,吊管16和旋转管17的表面均开设有气孔19,旋转管17的顶端固定安装有定位环18,罐体1的内腔活动连接有升降板20,升降板20顶面的右侧固定安装有副气泵21;

51.吊管16和旋转管17上的气孔19对齐,气体通过气孔19进入旋转管17内后,进入升降板20的上方,然后操控闭合组件15对排气管14进行关闭,然后启动副气泵21,副气泵21将罐体1内腔中的空气通过气孔19和旋转管17抽入升降板20的上方,然后在升降板20的上方积攒,随着升降板20上方的压力不断提高,从而将升降板20向下压动,在升降板20下移的过程中,可以将罐体1内壁上残留的附着物进行清除;

52.通过将排气管14关闭,在关闭后进入罐体1内的气体完全积攒在罐体1内,通过副气泵21将罐体1内腔中的空气经过气孔19和旋转管17抽入升降板20的上方,可以使升降板20上方的气体量多余下方的气体量,从而可以将升降板20向下推动,在升降板20下移的过程中,可以将罐体1内壁上残留的附着物进行清除,当升降板20的底面与旋转板3的顶面完全接触后,罐体1内的材料完全被推入出料管5内,从而实现对残留物进行全面的清除,操作简单,并且提高了对装置的清洗效果。

53.其中,升降板20与罐体1的内壁通过花键连接,定位环18的底面与罐体1的顶面贴合;

54.通过花键连接升降板20与罐体1的内壁,可以避免升降板20在上下运动时出现水平方向上的偏转,保证了固定管131始终位于升降管132的上方,保证了升降管132能顺利插入固定管131内,保证了装置的顺利运行。

55.其中,连接套7活动套接在出料管5的表面,扇叶8活动连接在固定盒6的内腔中,连接套7的顶端固定安装在旋转板3的底面上;

56.在气体推动扇叶8旋转时,可以通过连接套7驱动旋转板3进行旋转;

57.通过气体的流动推动扇叶8旋转,从而驱动旋转板3旋转,从而使旋转板3带动原材料进行旋转进行混合,在混合时不需要在罐体1内设置别的组件,从而提高了罐体1单次加工量,提高了装置的工作效率。

58.其中,出料管5位于出气阀管4的中部,出料管5的底端贯穿并延伸至罐体1的下方,出料管5活动连接在固定盒6的中部;

59.出气阀管4为单向管,只允许气体从下向上流动,并且只有在出气阀管4下方的压力达到出气阀管4开启的压力值时,出气阀管4才会开启对罐体1内的原材料添加气体;

60.避免出现熔融状态的原材料通过出气阀管4向下进入旋转板3的下方,从而避免造成装置的污染。

61.其中,连接管11的顶端固定安装在固定盒6左端的前侧,出气管12位于固定盒6左端的后侧;

62.气体通过连接管11进入固定盒6内,并在扇叶8的旋转下带动气体运动,最后从出气管12流出;

63.将出气管12和连接管11分开设置,可以保证气体在固定盒6内的旋转角度小于三百六十度,从而避免旋转一周后的气体与新加入的气体出现干涉的情况,保证了装置的正常运行。

64.其中,进料管13包括固定管131,固定管131固定安装在罐体1的顶面上,固定管131的内腔活动连接有升降管132,升降管132的内腔啮合有密封轴133,固定管131顶端外部啮合有密封盖134,升降管132固定安装在升降板20顶面的左侧;

65.旋转密封盖134,从而将固定管131的顶端打开,然后旋转密封轴133,使密封轴133从升降管132的内腔中旋离,此时将生物降解材料从升降管132向罐体1的内腔中添加,添加完毕后,首先将密封轴133插入升降管132的内腔中,并且反向旋转,从而将升降管132封闭,最后在固定管131的表面反向旋转密封盖134,使密封盖134将固定管131封闭;

66.通过设置互相套接的固定管131和升降管132,可以实现在对升降板20进行密封,避免升降板20出现漏气,保证了装置的顺利运行。

67.其中,闭合组件15包括固定板151,固定板151固定安装在排气管14的内腔中,固定板151的表面开设有连通孔152,固定板151的中部啮合有啮合轴153,啮合轴153的底端固定安装有闭合板154,啮合轴153的顶端位于排气管14的上方;

68.旋转啮合轴153,通过啮合轴153与固定板151的啮合,带动闭合板154向上运动,从而使闭合板154对顶面与固定板151的底面贴合,对连通孔152进行封闭,即对排气管14进行封闭;

69.通过旋转啮合轴153可以实现闭合板154上下移动将连通孔152闭合和开启,从而实现快速的对排气管14进行快速的关闭和开启,操作方便,降低了操作人员的劳动难度。

70.其中,吊管16和旋转管17的底面处于同一水平面,旋转管17的外壁与吊管16的内壁贴合;

71.避免气体从吊管16和旋转管17之间的缝隙处泄露,保证了装置的正常运行。

72.其中,包括以下步骤:

73.在使用时,旋转密封盖134,从而将固定管131的顶端打开,然后旋转密封轴133,使密封轴133从升降管132的内腔中旋离,此时将生物降解材料从升降管132向罐体1的内腔中添加,添加完毕后,首先将密封轴133插入升降管132的内腔中,并且反向旋转,从而将升降管132封闭,最后在固定管131的表面反向旋转密封盖134,使密封盖134将固定管131封闭;

74.然后启动罐体1,罐体1的外壁产生热量向罐体1内的生物降解材料传递热量,使得罐体1内的生物降解材料受热处于熔融状态,并且启动主气泵9,主气泵9通过进气管10将外界空气抽入连接管11内,并且通过连接管11向固定盒6内腔的左前方向右输送与扇叶8接触,从而带动扇叶8逆时针旋转,扇叶8在旋转时通过连接套7带动旋转板3在夹环2的中部旋转,从而使熔融状态的生物降解材料呈现漩涡状进行水平方向的混合,进入固定盒6内的空气随着扇叶8的旋转从出气管12流出,并在旋转板3底端与罐体1内腔底端形成的空间内堆积,当旋转板3底端的压力增加至出气阀管4开启的压力值时,气体通过出气阀管4向上流动进入熔融状态的生物降解材料内,并且在熔融状态的生物降解材料中向上流动,带动熔融状态的生物降解材料进行竖直方向上的混合,此时吊管16和旋转管17上的气孔19对齐,气体通过气孔19进入旋转管17内后,进入升降板20的上方,此时闭合组件15处于开启状态,气体直接通过排气管14向上流出;

75.在共混改性结束后,旋转旋转管17,使旋转管17和吊管16上的气孔19相互交错,从而对旋转管17进行封闭,然后旋转啮合轴153,通过啮合轴153与固定板151的啮合,带动闭合板154向上运动,从而使闭合板154对顶面与固定板151的底面贴合,对连通孔152进行封闭,即对排气管14进行封闭,此时进入熔融状态的生物降解材料内的气体在升降板20的下方堆积,随着气体的不断堆积,升降板20下方的气压不断增高,打开出料管5的底端,此时气压将加工好的生物降解材料向下压动,从出料管5向下排出;

76.在停止生产时,旋转旋转管17,使旋转管17与吊管16上的气孔19对齐,将旋转管17与升降板20上的区域连通,然后启动副气泵21,副气泵21将罐体1内腔中的空气通过气孔19和旋转管17抽入升降板20的上方,然后在升降板20的上方积攒,随着升降板20上方的压力不断提高,从而将升降板20向下压动,在升降板20下移的过程中,可以将罐体1内壁上残留的附着物进行清除。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。