1.本实用新型涉及二硫化钼制备技术,尤其是一种喷涂专用二硫化钼粉碎装置。

背景技术:

2.二硫化钼,黑色固体,有金属光泽,是重要的固体润滑剂,被誉为"高级固体润滑油王"。该物质摩擦系数低、硬度低, 适用的温度、 载荷及速度变化范围广, 具有优良的润滑性、抗压性、抗腐蚀性和超低温及热稳定性等;特别适用于接触面极紧密以及精度高的机械摩擦副润滑;能长时间地保持润滑状态;可以解决一般润滑油难以润滑和工作环境 恶劣的摩擦面。因此,通过喷涂方法将专用二硫化钼附着在要需要保护的工件表面后,提高工件的表面防护,减少因磨损造成的设备和工件报废,节能降耗,减少污染。

3.二硫化钼主要是采用辉钼精矿用盐酸和氢氟酸直接蒸汽加热下,反复搅拌处理,用热水洗涤、离心、干燥、粉碎,可制得。钼酸铵溶液中通入硫化氢气体,生成硫代钼酸铵。加盐酸转变为三硫化钼沉淀,后离心、洗涤、干燥、粉碎。最后加热至950

°

c脱硫可制得二硫化钼。在二硫化钼的制备过程中,需要采用粉碎机制备粉碎;粉碎质量的好坏将直接影响二硫化钼的制备效率和质量。

技术实现要素:

4.本实用新型的目的在于提供一种喷涂专用二硫化钼粉碎装置,用于解决现有物料粉碎不彻底的问题。

5.为了解决上述问题,本实用新型提供一种喷涂专用二硫化钼粉碎装置,该喷涂专用二硫化钼粉碎装置包括壳体、研磨辊、研磨筒;所述研磨筒通过第一传动轴竖直设在所述壳体内且可相对于所述壳体转动,所述研磨辊通过第二传动轴穿设在所述壳体内,所述研磨辊还穿设在所述研磨筒内且可相对于所述研磨筒转动;所述研磨辊外壁沿竖直方向向下设有多个直径逐渐变小的研磨台阶,所述研磨筒内壁沿竖直方向向下设有多个直径逐渐变小的研磨台阶且与所述研磨辊上所设的研磨台阶对应,沿竖直方向向下所述研磨辊上的研磨台阶与所述研磨筒上的对应的研磨台阶之间的间隙减小。

6.本实用新型提供的喷涂专用二硫化钼粉碎装置.还具有以下技术特征:

7.进一步地,所述研磨辊上端面为分料面,所述分料面为锥形。

8.进一步地,所述研磨筒内壁上侧为集料面,所述集料面为锥形。

9.进一步地,所述研磨筒与所述第一传动轴之间还设有连接头,所述连接头通过圆周均布的多个连杆与所述研磨筒连接。

10.进一步地,所述第二传动轴与所述连接头之间设有端面轴承。

11.进一步地,所述第二传动轴上还套设有防尘罩,所述防尘罩设在所述连接头上边。

12.进一步地,所述第二传动轴与所述连接头之间还设有密封圈。

13.进一步地,所述研磨筒上套设有第一支撑架,所述第二传动轴上套设有第二支撑架;所述第一支撑架、所述第二支撑架均安装在所述壳体上。

14.进一步地,所述壳体安装在底架上。

15.本实用新型具有如下有益效果:通过研磨筒与研磨辊的相对转动,利用研磨台阶将物料逐步研磨,最终研磨完成排出,该种方法研磨出的物料粉碎彻底,质量精细,能有效提高工作效率,避免后续加工工作中出现质量问题。

附图说明

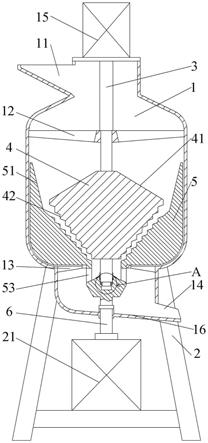

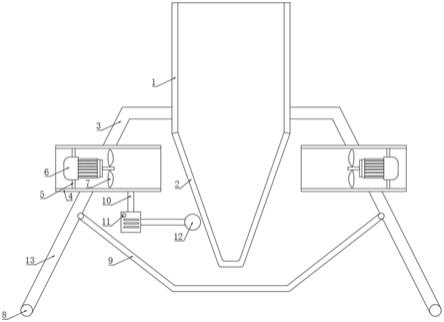

16.图1为本实用新型实施例的剖视图;

17.图2为图1中a处放大视图。

18.1、壳体;11、进料口;12、第二支撑架;13、第一支撑架;14、出料口;15、第二电机;16、内底;2、底架;21、第一电机;3、第二传动轴;31、密封圈;32、端面轴承;33、防尘罩;4、研磨辊;41、分料面;42、研磨台阶;5、研磨筒;51、集料面;52、连接头;53、连杆;6、第一传动轴。

具体实施方式

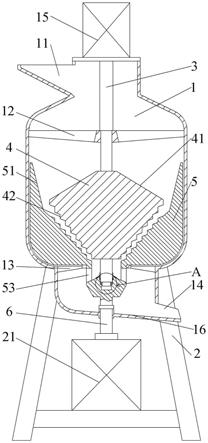

19.下文中将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

20.如图1至图2所示的本实用新型的喷涂专用二硫化钼粉碎装置的实施例中,该喷涂专用二硫化钼粉碎装置包括壳体1、研磨辊4、研磨筒5;所述研磨筒5通过第一传动轴6竖直设在所述壳体1内且可相对于所述壳体1转动,所述研磨辊4通过第二传动轴3穿设在所述壳体1内,所述研磨辊4还穿设在所述研磨筒5内且可相对于所述研磨筒5转动;所述研磨辊4外壁沿竖直方向向下设有多个直径逐渐变小的研磨台阶42,所述研磨筒5内壁沿竖直方向向下设有多个直径逐渐变小的研磨台阶42且与所述研磨辊4上所设的研磨台阶42对应,沿竖直方向向下所述研磨辊4上的研磨台阶42与所述研磨筒5上的对应的研磨台阶42之间的间距逐步减小;研磨辊4与研磨筒5相对转动时,可通过研磨台阶42将通过研磨辊4与研磨筒5之间的物料逐步研磨,粉碎彻底。

21.在本技术的一个实施例中,优选地,进料口11设在壳体1上部,有利于快速下料;出料口14设在壳体1下部侧边,出料口14与壳体1的内底16齐平,壳体1的内底16与水平存在五到十度的夹角,最低处在出料口14处,方便在研磨过程中壳体1振动将成品料从出料口14排出。

22.在本技术的一个实施例中,优选地,所述研磨辊4上端面为分料面41,所述分料面41为锥形,便于使从进料口11进入的物料沿锥面均匀分散,研磨充分。

23.在本技术的一个实施例中,优选地,所述研磨筒5内壁上侧为集料面51,所述集料面51为锥形,便于使外散的物料沿锥面回落回研磨区,充分研磨。

24.在本技术的一个实施例中,优选地,所述研磨筒5与所述第一传动轴6之间还设有连接头52,所述连接头52通过圆周均布的多个连杆53与所述研磨筒5连接,研磨完成的物料从研磨辊4与研磨筒5的研磨台阶42之间散落进而从连杆53的间隙落下。

25.在本技术的一个实施例中,优选地,所述第二传动轴3与所述连接头52之间设有端面轴承32,利用连接头52对第二传动轴3进行支撑,减少第二传动轴3与连接头52发生相对转动而产生的损耗。

26.在本技术的一个实施例中,优选地,所述第二传动轴3上还套设有防尘罩33,所述

防尘罩33设在所述连接头52上边,防止尘土进入第二连接轴3与连接头52之间的缝隙内,提高安全系数。

27.在本技术的一个实施例中,优选地,所述第二传动轴3与所述连接头52之间还有设密封圈31,避免物料进入端面轴承32内,影响其正常工作。

28.在本技术的一个实施例中,优选地,所述研磨筒5上套设有第一支撑架13,所述第二传动轴3上套设有第二支撑架12;所述第一支撑架13、所述第二支撑架12均安装在所述壳体上;第一支撑架13、第二支撑架12分别对研磨筒5、第二传动轴3起到支撑作用,提高其工作稳定性。

29.在本技术的一个实施例中,优选地,所述壳体1安装在底架2上。

30.在本技术的一个实施例中,优选地,底架2上设有第一电机21,壳体上侧设有第二电机15,第一电机21与第一传动轴6连接,第二电机21与第二传动轴3连接;启动装置时,第一电机21与第二电机15转向相反。

31.同时启动两个电机,驱动研磨筒5与研磨辊4的进行相反方向的转动,利用研磨台阶42将从进料口11落入的物料逐步研磨,最终研磨完成后从出料口14排出,该种方法研磨出的物料粉碎彻底,质量精细,能有效提高工作效率,避免后续加工工作中出现质量问题。

32.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。