1.本发明属于有机废气吸附技术领域,特别涉及一种耐高温活性炭复合吸附剂及其制备方法和其在vocs吸附中的应用。

背景技术:

2.在第二次工业革命以后,随着化石燃料等的开发和利用,挥发性有机化合物(vocs)的产生不断增加,对自然环境和人类的身体健康产生了巨大的影响。现代vocs的主要来源于特殊化学品生产、橡胶和轮胎的生产、石油炼制、石油化工氧化工艺、塑料生产等等。工业生产中排放的vocs中芳烃类、醇类、酯类等作为工业溶剂广泛使用,因而排放量巨大。挥发性有机物对人体的影响主要表现在感官效应和超敏感效应,包括感官刺激,感觉干燥,刺激眼黏膜、鼻黏膜、呼吸道和皮肤等,挥发性有机化合物很容易通过血液到大脑,从而导致中枢神经系统受到抑制,使人产生头痛、乏力、昏昏欲睡和不舒服的感觉:醇、芳烃和醛能刺激黏膜和上呼吸道:很多挥发性有机化合物如苯、甲氯乙烯、三氯乙烷、三氯乙烯和甲醛等被证明是致癌物或可疑致癌物。vocs的种类很多,其中多数有毒、有恶臭,部分有致癌性:在光照下可引发光化学烟雾:卤代烃类还会破坏臭氧层。

3.对于vocs的处理,吸附浓缩法是处理有机废气的有效处理方法。该处理方法对vocs其中的一些有回收利用价值的有机气体。它利用多孔的固体介质能吸附气体中有害成分这一性质来达到净化目的。对于如何达到处理效果,吸附剂的选择起到了重要作用,吸附剂种类多种多样,活性炭是工业吸附剂中最常用的。对于各种吸附剂的发展从未停止过脚步。

4.活性炭有成本低、操作简单、比表面积大、孔隙多吸附能力强、稳定性好、且能再生等优点。在废水处理、催化、除臭、废气及有害气体的治理、气体回收等领域都有着广泛的应用。活性炭具有像石墨晶粒却无规则地排列的微晶。在活化过程中微晶间产生了形状不同、大小不一的空隙。由于这些孔隙,特别是微孔提供了巨大的表面积。使得活性炭具有良好的吸附效果。但活性炭也具有一些缺点。它不适用高浓度的有机废气,活性炭热稳定性差,不适用与高温有机废气的回收。在高温时活性炭的结构以及吸附性能容易受破坏。sio2的热稳定性好,且表面结合性能良好,但其吸附能力较弱。因此该复合吸附剂的就是基于活性炭以及sio2各自优点结合而成的。

5.将活性炭与sio2材料复合以达到耐高温复合型活性炭成为新型研究。研究发现,将活性炭与介孔sio2材料复合具有更大的表面积,还具有更高的自燃温度和更好的吸附性能,这让炭

‑

硅复合材料更适用与工程应用。

6.cn201711214656.3提供一种高效耐高温型活性炭吸附剂,所述吸附剂的原料包括活性炭和脂肪酶液,所述活性炭与脂肪酶液的质量比为1:10

‑

20;所述脂肪酶液为恶臭假单胞杆菌、荧光假单胞杆菌和反硝化细菌三者混合发酵培养时所分泌产生的脂肪酶液。本发明中采用的脂肪酶液为恶臭假单胞杆菌、荧光假单胞杆菌和反硝化细菌在添加了工业废水的培养基上混合发酵所分泌的脂肪酶液,这种脂肪酶液能够适应在培养基中工业废水的环

境,适用于高温条件,且在高温条件下依然能够保持很高的活性,具有稳定性,这种脂肪酶液自身对于重金属离子和有机物都具有非常好的吸附效果;将具有这些特性的脂肪酶液与活性炭进行协同配合所制得的活性炭吸附剂具有优异的耐高温性。其缺点就是适用范围较窄,使用后的再生性能较差。

7.cn201810022498.xcn201810022498.x本发明涉及一种不易着火的活性炭复合材料及其制备方法和用途。所述活性炭复合材料包括活性炭和无机导热颗粒;所述无机导热颗粒包括sic颗粒和/或bn颗粒。本发明通过在活性炭中添加sic颗粒和/或bn颗粒,将整个材料的体相温度显著均匀化,提高材料内部热传导和热扩散效率,从而大大提高活性炭的复合材料的耐燃稳定性;相较于现有技术,本发明活性炭复合材料的优势还在于不会造成活性炭的孔道被阻塞,大幅提高活性炭吸附性能稳定性。缺点就是c/sic复合材料难以被稳定地去除加工,制备费用较高。

技术实现要素:

8.针对现有的技术问题,本发明的目的在于提供一种活性炭@sio2复合吸附剂的制备方法及其在vocs吸附中的应用,解决在活性炭吸附vocs时的耐热性较差引发自燃和抗水性能较差等问题。

9.为解决现有技术问题,本发明采用的技术方案为:一种耐高温活性炭复合吸附剂,由疏水改性的介孔sio2和活性炭按0.1

‑

0.3:1的质量比构成,具有多级孔结构,包括孔径范围为5

‑

8nm的介孔sio2和0.8

‑

2nm的微孔活性炭。

10.一种耐高温活性炭复合吸附剂的制备方法,包括以下步骤:步骤1,以100:50:1的比例配制乙醇、蒸馏水、氨水的混合溶液,调节ph至9

‑

11,将5wt%正硅酸乙酯和2wt%模板剂滴加至混合液中,磁力搅拌作用下进行反应;步骤2,将步骤1得到的产物用乙醇和蒸馏水洗涤干净,然后进行干燥和煅烧,得到sio2小球;步骤3,将步骤2中得到的sio2小球和去离子水按体积比1:4加入三口烧瓶中,搅拌均匀后在搅拌的条件下滴加等体积的硅烷偶联剂三甲基氯硅烷(tmcs)水解液,升温进行回流反应,将样品洗涤干燥,得到疏水改性的sio2小球;步骤4,将胶黏剂、疏水改性的sio2小球和活性炭粉末混合形成分散系,三者的质量比为0.12:0.1

‑

0.3:1,干燥后得到目标产品。

11.所述步骤1中的模板剂为十六烷基三甲基溴化铵(ctab)。

12.所述步骤2中煅烧条件为550℃下恒温3h。

13.所述步骤3中硅烷偶联剂三甲基氯硅烷(tmcs)是在异丙醇和醋酸调节ph值为4

‑

5的条件下,搅拌至溶液清澈而完成水解。

14.所述步骤4中的胶黏剂为羧甲基纤维素(cmc)。

15.一种耐高温活性炭复合吸附剂的应用,用于vocs的吸附。

16.有益效果:与现有技术相比,本发明具有如下优势:采用不燃和热稳定性高的介孔sio2小球对活性炭进行进行掺杂复合,改善活性炭的耐热性能。一是通过介孔sio2小球掺杂,避免活性炭吸附vocs时发生自燃现象;二是介孔sio2小球与微孔活性炭形成具有多级孔结构的复

合材料,改善活性炭的吸附性能;三是由于sio2小球经过疏水改性,因此复合材料在吸附vocs时具有良好的抗水性能。

附图说明

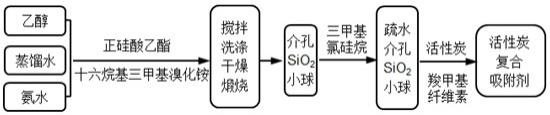

17.图1为本发明的制备工艺流程图。

具体实施方式

18.下面结合附图和具体实施例对本发明作进一步描述。

19.实施例1如图1所示,一种耐高温活性炭复合吸附剂的制备方法,包括以下步骤:(1)以100:50:1的比例配制乙醇、蒸馏水、氨水的混合溶液,调节ph,将5wt%正硅酸乙酯和2wt%模板剂十六烷基三甲基溴化铵(ctab)滴加至混合液中,磁力搅拌作用下进行反应;(2)将反应得到的固体沉淀用乙醇和蒸馏水洗涤干净,然后进行干燥,在550℃下恒温煅烧3h,得到sio2小球;(3)将步骤2中得到的sio2小球和去离子水加入三口烧瓶中,搅拌至均匀;将硅烷偶联剂三甲基氯硅烷(tmcs)在异丙醇和醋酸调节ph值(4

‑

5)的条件下搅拌至溶液清澈而完成水解,然后在搅拌的条件下滴加tmcs的水解液,升温进行回流反应,而后将样品洗涤干燥,得到疏水改性的sio2小球;(4)将胶黏剂羧甲基纤维素(cmc)、疏水性sio2小球以及活性炭粉末混合形成分散系,疏水改性的介孔sio2小球与活性炭粉末的比例为0.1,干燥后得到活性炭复合吸附剂,标记为m

‑

sio2@ac

‑

0.1。

20.实施例2一种耐高温活性炭复合吸附剂的制备方法,包括以下步骤:(1)以100:50:1的比例配制乙醇、蒸馏水、氨水的混合溶液,调节ph,将5wt%正硅酸乙酯和2wt%模板剂十六烷基三甲基溴化铵(ctab)滴加至混合液中,磁力搅拌作用下进行反应;(2)将反应得到的固体沉淀用乙醇和蒸馏水洗涤干净,然后进行干燥,在550℃下恒温煅烧3h,得到sio2小球;(3)将步骤2中得到的sio2小球和去离子水加入三口烧瓶中,搅拌至均匀;将硅烷偶联剂三甲基氯硅烷(tmcs)在异丙醇和醋酸调节ph值(4

‑

5)的条件下搅拌至溶液清澈而完成水解,然后在搅拌的条件下滴加tmcs的水解液,升温进行回流反应,而后将样品洗涤干燥,得到疏水改性的sio2小球;(4)将胶黏剂羧甲基纤维素(cmc)、疏水性sio2小球以及活性炭粉末混合形成分散系,疏水改性的介孔sio2小球与活性炭粉末的比例为0.2,干燥后得到活性炭复合吸附剂,标记为m

‑

sio2@ac

‑

0.2。

21.实施例3一种耐高温活性炭复合吸附剂的制备方法,包括以下步骤:(1)以100:50:1的比例配制乙醇、蒸馏水、氨水的混合溶液,调节ph,将5wt%正硅酸

乙酯和2wt%模板剂十六烷基三甲基溴化铵(ctab)滴加至混合液中,磁力搅拌作用下进行反应;(2)将反应得到的固体沉淀用乙醇和蒸馏水洗涤干净,然后进行干燥,在550℃下恒温煅烧3h,得到sio2小球;(3)将步骤2中得到的sio2小球和去离子水加入三口烧瓶中,搅拌至均匀;将硅烷偶联剂三甲基氯硅烷(tmcs)在异丙醇和醋酸调节ph值(4

‑

5)的条件下搅拌至溶液清澈而完成水解,然后在搅拌的条件下滴加tmcs的水解液,升温进行回流反应,而后将样品洗涤干燥,得到疏水改性的sio2小球;(4)将胶黏剂羧甲基纤维素(cmc)、疏水性sio2小球以及活性炭粉末混合形成分散系,疏水改性的介孔sio2小球与活性炭粉末的比例为0.3,干燥后得到活性炭复合吸附剂,标记为m

‑

sio2@ac

‑

0.3。

22.对比例1(1)以100:50:1的比例配制乙醇、蒸馏水、氨水的混合溶液,调节ph,将正硅酸乙酯滴加至混合液中,磁力搅拌作用下进行反应;(2)将反应得到的固体沉淀用乙醇和蒸馏水洗涤干净,然后进行干燥,在550℃下恒温煅烧3h,得到sio2小球;(3)将步骤2中得到的sio2小球和去离子水加入三口烧瓶中,搅拌至均匀;将硅烷偶联剂三甲基氯硅烷(tmcs)在异丙醇和醋酸调节ph值(4

‑

5)的条件下搅拌至溶液清澈而完成水解,然后在搅拌的条件下滴加tmcs的水解液,升温进行回流反应,而后将样品洗涤干燥,得到疏水改性的sio2小球;(4)将胶黏剂羧甲基纤维素(cmc)、疏水性sio2小球以及活性炭粉末混合形成分散系,疏水改性的sio2小球与活性炭粉末的比例为0.1,干燥后得到活性炭复合吸附剂,标记为sio2@ac

‑

0.1。

23.对比例2(1)以100:50:1的比例配制乙醇、蒸馏水、氨水的混合溶液,调节ph,将正硅酸乙酯滴加至混合液中,磁力搅拌作用下进行反应;(2)将反应得到的固体沉淀用乙醇和蒸馏水洗涤干净,然后进行干燥,在550℃下恒温煅烧3h,得到sio2小球;(3)将步骤2中得到的sio2小球和去离子水加入三口烧瓶中,搅拌至均匀;将硅烷偶联剂三甲基氯硅烷(tmcs)在异丙醇和醋酸调节ph值(4

‑

5)的条件下搅拌至溶液清澈而完成水解,然后在搅拌的条件下滴加tmcs的水解液,升温进行回流反应,而后将样品洗涤干燥,得到疏水改性的sio2小球;(4)将胶黏剂羧甲基纤维素(cmc)、疏水性sio2小球以及活性炭粉末混合形成分散系,疏水改性的sio2小球与活性炭粉末的比例为0.2,干燥后得到活性炭复合吸附剂,标记为sio2@ac

‑

0.2。

24.对比例3(1)以100:50:1的比例配制乙醇、蒸馏水、氨水的混合溶液,调节ph,将正硅酸乙酯滴加至混合液中,磁力搅拌作用下进行反应;(2)将反应得到的固体沉淀用乙醇和蒸馏水洗涤干净,然后进行干燥,在550℃下

恒温煅烧3h,得到sio2小球;(3)将步骤2中得到的sio2小球和去离子水加入三口烧瓶中,搅拌至均匀;将硅烷偶联剂三甲基氯硅烷(tmcs)在异丙醇和醋酸调节ph值(4

‑

5)的条件下搅拌至溶液清澈而完成水解,然后在搅拌的条件下滴加tmcs的水解液,升温进行回流反应,而后将样品洗涤干燥,得到疏水改性的sio2小球;(4)将胶黏剂羧甲基纤维素(cmc)、疏水性sio2小球以及活性炭粉末混合形成分散系,疏水改性的sio2小球与活性炭粉末的比例为0.3,干燥后得到活性炭复合吸附剂,标记为sio2@ac

‑

0.3。

25.采用氮物理吸附在液氮条件下测试上述活性碳粉末和不同方法制备的活性炭复合吸附剂的n2吸脱附等温线,比表面积和孔体积,采用重量法测试20℃下丙酮吸附量,采用热重分析仪测试吸附剂的起始热失重温度,测试结果如表1所示:表1 活性碳粉末和不同方法制备的活性炭复合吸附剂的比表面积、总孔体积、丙酮吸附量及起始热失重温度由表1可见,原始活性炭粉末ac

‑

raw的比表面积和总孔体积分别为837 m2/g,为0.72 m3/g,丙酮吸附量为3.27 mmol/g。采用介孔sio2小球对其进行改性后得到的m

‑

sio2@ac

‑

x系列样品的比表面积、总孔体积和起始热失重温度均随着介孔sio2小球掺杂量的增加而升高,这是由于介孔sio2小球的比表面积、总孔体积和起始热失重温度高于活性炭;然而,m

‑

sio2@ac

‑

x系列样品的丙酮吸附量随着介孔sio2小球掺杂量的增加先升高后降低,可能是由于适量的介孔sio2小球掺杂到微孔活性炭中可以促进丙酮吸附,而过量的介孔结构则会影响丙酮的吸附。

26.采用不具有介孔结构的sio2小球对活性炭粉末进行改性后得到的sio2@ac

‑

x系列样品的起始热失重温度随着sio2小球掺杂量的增加而升高。然而,比表面积、总孔体积和丙酮吸附量均随着sio2小球掺杂量的增加而下降,这是由于sio2小球的比表面积、总孔体积和丙酮吸附量均低于活性炭。

27.综上所述,sio2小球具有较高的热稳定性和不燃性能,因此sio2小球掺杂可以提高活性炭吸附剂的热稳定性,改善了活性炭吸附丙酮时易发生自燃和爆炸的问题。采用适量

的介孔sio2小球掺杂,可以提高活性炭的丙酮吸附量,最佳掺杂量为20%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。