1.本发明涉及储氢材料技术领域,具体为一种金属氧化物复合氢化镁储氢材料的制备方法。

背景技术:

2.能源发展和环境保护已成为人类社会可持续发展的战略核心,化石能源的逐渐枯竭迫使人们寻求可再生的清洁能源。氢能由于清洁、高效、可再生,被公认为是21世纪最具发展潜力的二次能源。目前,以氢作为燃料的燃料电池已经在诸如汽车等实用领域逐步推广应用,但其广泛应用需要解决三个主要问题,即氢的经济制取、安全储运和高效使用。其中氢的安全储运是氢能系统发展的一个瓶颈。目前,人们仍然采用以高压钢瓶存储氢气和液氢作为氢燃料电池的氢源。这两种方法都存在着安全隐患,且储存相同量的氢,所需的体积比金属氢化物要大得多。金属氢化物储氢,因是致密的固体,是比较安全的储氢手段,为氢的安全储运及应用开辟了一条新的途径。

3.国内外学者对氢化镁的水解研究大多集中在去除mg(oh)2钝化膜以改善制氢速率,提高放氢量。grosjean等人在“hydrogen production via hydrolysis reaction fromball-milled mg-based materials”中提出了mgh

2-ni与mg-ni的水解制氢反应特征的研究报告。实验发现,ni对mg的催化作用比对mgh2的催化作用大得多。由此,提出ni本身没有催化作用,ni对mg的催化作用主要是它与mg形成了原电池,从而加速了mg的反应。而mgh2是非导体,ni与之不能形成原电池,从而未起到催化作用。进而提出金属ni颗粒只对导体在电解质中进行的水解反应有催化作用。j.p.tessier等人在“hydrogen production andcrystal structure of ball-milled mgh

2-ca and mgh

2-cah

2 mixtures”中研究了球磨后的mgh

2-ca和mgh

2-cah2混合物的水解反应。实验发现,mgh

2-ca球磨后,mgh2中的h将转移给ca形成cah2,mg-mgh

2-cah2混合物水解反应的速度比相同时间球磨的纯mgh2快,产氢率也较后者高。作者解释为mgh

2-ca和mgh

2-cah2中的ca或cah2与水反应生成的ca(oh)2较易溶解,使mgh2与cah2或ca的新鲜界面暴露出来,从而提高产氢速率和mgh2的转化率。r.v.lukasher等人在“effect of mechanical activation on the reaction of magnesium hydridewith water”中研究了mgh

2-石墨二元复合材料机械合金化对mgh2水解性能的影响。结果表明机械合金化提高了氢化镁与水反应的反应性能。在mgh2的机械化学处理中石墨提供了一种附加的激活作用。为了达到最高的水解反应的反应性能,在形成mgh2–

石墨复合材料时,20kj/g的变形能量被测定为最适宜的条件。哈工大的胡连喜等人在“hydrogen generationvia hydrolysis of nanocrystalline mgh

2 and mgh

2-based composites”中通过球磨得到了纳米晶mgh2及mgh2基复合材料。纳米晶氢化镁的水解速率较高,其主要原因是纳米化处理增大了比表面积。实验结果发现,mgh2和mgh2基复合材料在球磨15小时后晶粒尺寸小于13nm。球磨后mgh2显示出更好的水解动力学性能,水解70分钟时放氢量从7.5%增加到25%。加入cah2和ca球磨,mgh2的放氢量分别达到76%和62%。而铝的加入对mgh2的放氢性能没有显示出促进的作用。

技术实现要素:

4.本发明的目的在于提供一种金属氧化物复合氢化镁储氢材料的制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种金属氧化物复合氢化镁储氢材料的制备方法,包括以下步骤:

6.s1:将氢化镁和金属氧化物分别投入球磨机内部进行混合球磨,球磨机为间歇性工作方式,间歇时间为30min,球磨时间为40h;

7.s2:球磨结束后,将产物取出,从而得到金属氧化物复合氢化镁储氢材料;

8.所述球磨机包括壳体、进料组件和驱动组件;所述壳体表面底端设置有弧形支撑板,弧形支撑板表面与壳体底面接触,弧形支撑板底端对称固定有第一竖板,所述第一竖板底端固定于支撑支架表面,所述壳体内部设置有若干碾压球,壳体内壁均匀分布有若干凸杆;所述壳体一端设置有进料组件,另一端设置有驱动组件。

9.优选的,所述进料组件包括进料管道、进料斗和螺旋进料杆;所述壳体一端与进料管道连通,进料管道表面设置有进料斗,且进料管道与进料斗连通,所述进料斗顶面设置有密封盖。

10.优选的,所述进料管道内部设置有螺旋进料杆,螺旋进料杆一端贯穿进料管道内壁与伺服电机输出端固定连接,所述伺服电机通过防护罩固定于进料管道端部。

11.优选的,所述进料管道表面套设有套环,所述套环与进料管道转动连接,所述套环底面对称固定有第二竖板,所述第二竖板底端固定于支撑支架表面。

12.优选的,所述驱动组件包括驱动电机、减速齿轮和驱动齿轮;所述壳体一侧设置有固定块,固定块表面一侧安装固定有驱动电机,所述驱动电机输出端固定连接有转动轴,转动轴另一端与驱动齿轮中心固定连接。

13.优选的,所述驱动齿轮一侧设置有减速齿轮,且驱动齿轮与减速齿轮啮合连接,所述减速齿轮中心固定连接有传动轴,所述传动轴另一端与主动件固定连接。

14.优选的,所述主动件包括主动齿轮、固定台和挡板;所述主动齿轮两端固定连接有挡板,一挡板侧面中心与传动轴端部固定连接,两所述挡板底面设置有固定台,所述固定台顶面开设有与挡板匹配的弧形结构,所述固定台底端安装固定于支撑支架表面。

15.优选的,所述主动件一侧设置有从动齿轮,所述从动齿轮设置于壳体表面,且从动齿轮与主动齿轮啮合连接,所述从动齿轮内壁通过若干定位杆与壳体表面固定连接。

16.优选的,所述壳体内壁底端安装有温度传感器和压力传感器。

17.与现有技术相比,本发明的有益效果是:本发明中的球磨机采用螺旋进料杆实现球磨前的进料工作,能够有效避免进料管道内部发生堵塞的情况,又通过驱动齿轮和减速齿轮的配合,能够更好的控制壳体的转速,从而能够控制金属氧化物复合氢化镁储氢材料的粒径,保证产物的质量,更便于使用者的使用。

附图说明

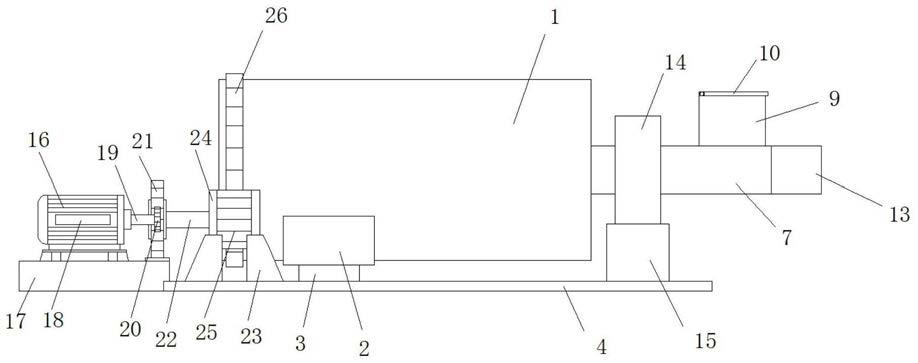

18.图1为本发明球磨机的整体结构示意图;

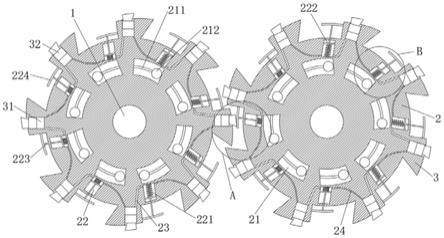

19.图2为本发明球磨机壳体的内部结构示意图;

20.图3为本发明球磨机进料组件的结构示意图。

21.图中:1、壳体;2、弧形支撑板;3、第一竖板;4、支撑支架;5、碾压球;6、凸杆;7、进料组件;8、进料管道;9、进料斗;10、密封盖;11、螺旋进料杆;12、伺服电机;13、防护罩;14、套环;15、第二竖板;16、驱动组件;17、固定块;18、驱动电机;19、转动轴;20、驱动齿轮;21、减速齿轮;22、传动轴;23、固定台;24、挡板;25、主动齿轮;26、从动齿轮;27、定位杆;28、温度传感器;29、压力传感器。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.在本发明的描述中,需要说明的是,术语“竖直”、“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

24.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

25.本发明提供一种金属氧化物复合氢化镁储氢材料的制备方法,包括以下步骤:

26.s1:将氢化镁和金属氧化物分别投入球磨机内部进行混合球磨,球磨机为间歇性工作方式,间歇时间为30min,球磨时间为40h;

27.s2:球磨结束后,将产物取出,从而得到金属氧化物复合氢化镁储氢材料;

28.所述球磨机包括壳体1、进料组件7和驱动组件16;所述壳体1表面底端设置有弧形支撑板2,弧形支撑板2表面与壳体1底面接触,弧形支撑板2底端对称固定有第一竖板3,所述第一竖板3底端固定于支撑支架4表面,所述壳体1内部设置有若干碾压球5,壳体1内壁均匀分布有若干凸杆6;所述壳体1一端设置有进料组件7,另一端设置有驱动组件16,所述壳体1内壁底端安装有温度传感器28和压力传感器29;

29.所述进料组件7包括进料管道8、进料斗9和螺旋进料杆11;所述壳体1一端与进料管道8连通,进料管道8表面设置有进料斗9,且进料管道8与进料斗9连通,所述进料斗9顶面设置有密封盖10,所述进料管道8内部设置有螺旋进料杆11,螺旋进料杆11一端贯穿进料管道8内壁与伺服电机12输出端固定连接,所述伺服电机12通过防护罩13固定于进料管道8端部,所述进料管道8表面套设有套环14,所述套环14与进料管道8转动连接,所述套环14底面对称固定有第二竖板15,所述第二竖板15底端固定于支撑支架4表面;

30.所述驱动组件16包括驱动电机18、减速齿轮21和驱动齿轮20;所述壳体1一侧设置有固定块17,固定块17表面一侧安装固定有驱动电机18,所述驱动电机18输出端固定连接有转动轴19,转动轴19另一端与驱动齿轮20中心固定连接,所述驱动齿轮20一侧设置有减速齿轮21,且驱动齿轮20与减速齿轮21啮合连接,所述减速齿轮21中心固定连接有传动轴

22,所述传动轴22另一端与主动件固定连接,所述主动件包括主动齿轮25、固定台23和挡板24;所述主动齿轮25两端固定连接有挡板24,一挡板24侧面中心与传动轴22端部固定连接,两所述挡板24底面设置有固定台23,所述固定台23顶面开设有与挡板24匹配的弧形结构,所述固定台23底端安装固定于支撑支架4表面,所述主动件一侧设置有从动齿轮26,所述从动齿轮26设置于壳体1表面,且从动齿轮26与主动齿轮25啮合连接,所述从动齿轮26内壁通过若干定位杆27与壳体1表面固定连接。

31.如图1-3所示,在球磨前,工作人员将进料斗9顶面设置的密封盖10打开后,将氢化镁份和金属氧化物分别投入进料斗9内,通过进料斗9与进料管道8的连通使氢化镁和金属氧化物落入进料管道8内部,在进料管道8内部设置有螺旋进料杆11,螺旋进料杆11一端贯穿进料管道8与伺服电机12输出端固定连接,工作人员启动伺服电机12,其中伺服电机12采用科尔摩根akm系列,通过伺服电机12带动螺旋进料杆11转动,而螺旋进料杆11在转动时便可将落于进料管道8内部的氢化镁和金属氧化物输送至壳体1内部进行球磨,而在私服电机外侧设置有防护罩13,用于对伺服电机12起到保护作用,在进料管道8外侧套设有套环14,套环14底面对称设置有第二竖板15,第二竖板15底端固定于支撑支架4表面,由第二竖板15和套环14对壳体1和进料组件7起到支撑固定的作用;

32.在球磨时,由工作人员启动驱动电机18,驱动电机18采用科尔摩根akp系列,通过驱动电机18带动转动轴19转动从而使驱动齿轮20转动,在驱动齿轮20侧面设置有减速齿轮21,且驱动齿轮20与减速齿轮21啮合连接,从而使驱动齿轮20带动减速齿轮21转动,由减速齿轮21带动传动轴22转动从而使主动件转动,主动件包括主动齿轮25、固定台23和挡板24;传动轴22的另一端与一挡板24侧面中心固定连接,从而带动主动齿轮25转动,又因为主动齿轮25与从动齿轮26啮合连接,最终使得从动齿轮26转动,而通过从动齿轮26的转动便可使该壳体1进行转动,从而进行球磨过程;

33.壳体1在转动后使得内部的碾压球5、氢化镁和金属氧化物一并转动,在此过程中,由碾压球5和壳体1内壁固定的凸杆6对氢化镁和金属氧化物进行球磨,并且在壳体1内壁还安装有温度传感器28和压力传感器29,能够分别检测壳体1内部的温度和压力,当温度超过设定温度时,便会关闭驱动电机18进行降温,最终得到金属氧化物复合氢化镁储氢材料。

34.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。