1.本发明涉及催化化学技术领域,尤其涉及一种加氢催化剂及其制备方法和合成1,3-丙二醇的方法。

背景技术:

2.1,3-丙二醇(1,3-pdo)是合成新型聚酯材料聚对苯二甲酸丙二醇酯(ptt)的重要原料,也是合成增塑剂、洗涤剂、防腐剂、乳化剂的原料。由1,3-pdo制备的ptt纤维既具有聚对苯二甲酸乙二酯(pet)的性能,又具有尼龙的良好回弹性和抗污染性,在地毯、工程塑料、服装面料等领域应用广泛,是目前国际上合成纤维开发的热点。

3.目前,1,3-pdo制备方法主要是以石油化工产品为原料的化学合成法和以生物质甘油为原料的生物转化法。相对而言,化学合成法的原料易得,生产成本较低。化学合成法主要以环氧乙烷法和丙烯醛路线为代表,两种路线均先产生中间体3-羟基丙醛(3-hpa),再氢化成1,3-pdo。因此,开发高性能氢化催化剂已经成为1,3-pdo生产中的重要课题。用于将3-hpa选择性氢化为1,3-pdo的优选催化剂通常分为以下三种类型:(1)raney镍型催化剂或通过添加钼,钨等改性的raney镍型催化剂;(2)负载型镍催化剂(例如ni/al2o3);(3)负载型铂或钌催化剂。

4.例如,cn1342521a公开了一种用于3-羟基丙醛加氢制备1,3-丙二醇的催化剂,以颗粒状raney镍型金属合金为催化剂,在高压釜内催化3-hpa加氢合成1,3-pdo,3-hpa的转化率为100%,1,3-pdo的选择性》99%。但由于雷尼镍催化剂存在颗粒内部框架支撑力弱的问题,导致颗粒机械强度差,颗粒受压迫和冲洗会出现粉化,造成催化剂的流失,催化剂活性降低,流失的催化剂随反应液进入后续分离步骤会引起一些副反应,在分离过程中损失产品,或者导致其它危害。

5.cn100344370c公开了一种3-羟基丙醛加氢制备1,3-丙二醇的催化剂,采用浸渍法及混合法制备ni-mo-a/x负载型催化剂,在两段固定床反应器中催化3-hpa加氢制备1,3-pdo,3-hpa的转化率99.4%,1,3-pdo的选择性99.1%。但该类催化剂制备复杂,在使用过程中载体和活性组分易溶解流失,且在催化剂表面形成积碳,活性逐步减弱(参见“3-羟基丙醛加氢制1,3-丙二醇催化剂的失活研究”,唐勇等,石油化工,第38卷第9期,第957-960页)。

6.还有一些方法采用以钌、铂等贵金属为活性中心的负载型催化剂,例如us6297408和us5364984等,这些催化剂中包含贵金属,导致催化生产成本高。并且这些催化剂在使用过程中也容易流失,影响催化剂活性,使得3-hpa转化率低。

7.因此,制备一种稳定好、活性高、选择性好、成本低的催化剂,实现3-hpa加氢制1,3-pdo是非常重要的。

技术实现要素:

8.鉴于现有技术中存在的问题,本发明提供一种加氢催化剂及其制备方法和合成1,3-丙二醇的方法,本发明解决了雷尼镍及负载镍催化剂在使用过程中活性金属和载体容易

流失,贵金属催化生产成本高的问题。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种加氢催化剂,所述加氢催化剂包括以合金形式组合的主体组分和金属助剂;所述主体组分为银;所述加氢催化剂中含有纳米级多孔结构。

11.本发明提供的加氢催化剂中以银作为主体组分,其中以金属助剂形成含有纳米级多孔结构的银合金,银骨架结构机械强度高,且在合成1,3-丙二醇中过程中不易流失主体组分和金属助剂组分,催化剂的寿命显著延长,且由于具有纳米级多孔结构,选择性和转化率均高。

12.优选地,所述金属助剂包括ni、fe、mo或cu中的任意一种或至少两种的组合,其中典型但非限制性的组合为ni和fe的组合,mo和fe的组合,ni和mo的组合,cu和fe的组合,mo和cu的组合。本发明进一步优选上述助剂,与银具有优良的相互配合作用,显著提高了反应的转化率和选择性。

13.优选地,所述加氢催化剂中金属助剂的含量为0.5~10wt%,例如可以是0.5wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。本发明进一步将金属助剂的含量控制在上述范围,既能够保障银骨架的形成和机械强度,又能够提高高的催化活性。

14.优选地,所述加氢催化剂中还额外含有铝。

15.优选地,所述加氢催化剂中铝的含量为0.5~5wt%,例如可以是0.5wt%、0.7wt%、0.9wt%、1wt%、1.2wt%、1.4wt%、1.5wt%、1.7wt%、1.9wt%、2wt%、3wt%、4wt%或5wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

16.优选地,所述加氢催化剂的厚度为20~50μm,例如可以是20μm、24μm、27μm、30μm、34μm、37μm、40μm、44μm、47μm或50μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

17.优选地,所述加氢催化剂的宽度为2~4mm,例如可以是2mm、2.3mm、2.5mm、2.7mm、2.9mm、3.2mm、3.4mm、3.6mm、3.8mm或4mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

18.优选地,所述加氢催化剂的比表面积为20~100m2/g,例如可以是20m2/g、30m2/g、40m2/g、50m2/g、60m2/g、70m2/g、80m2/g、90m2/g或100m2/g等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

19.本发明中的比表面积和孔径的测试方法包括:称量约100g的样品在300℃真空处理约6h,然后在quantachrome autosorb iq型物理吸附仪液氮温度(-196℃)下进行测试。样品比表面积是通过bet方法计算所得,孔径是通过dft方法对吸附数据计算所得。

20.优选地,所述加氢催化剂的孔径的尺寸为3~20nm,例如可以是3nm、5nm、7nm、9nm、11nm、13nm、15nm、17nm、19nm或20nm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。本发明中优选催化剂的孔径在上述范围,纳米级孔径能够提供高的比表面积和催化活性。

21.第二方面,本发明提供一种根据第一方面所述的加氢催化剂的制备方法,所述制备方法包括:

22.(1)混合金属银、金属铝和金属助剂,经至少三次电弧熔炼,得到母合金;

23.(2)所述母合金经破碎后得到合金颗粒,所述合金颗粒在感应电流下加热熔化后经喷射,并于压差下冷却,得到合金带;

24.(3)所述合金带经化学腐蚀脱除铝,得到所述加氢催化剂。

25.本发明第二方面提供的制备方法能够制得性能优良的加氢催化剂,催化剂的机械强度高且制备成本低廉,避免了催化剂在使用过程中主体组分和金属助剂易流失的问题。本发明通过至少三次电弧熔炼实现了金属银、铝和金属助剂的充分混合融合,从而能够得到孔径尺寸分布均匀,银骨架结构强度高的催化剂,并通过在压差下进行熔化喷射,将母合金转化为合金带,从而有利于控制催化剂的形貌和整体尺寸,更进一步提高了催化剂的催化性能;后续化学腐蚀除铝的步骤能够将前期混入合金中的铝去除,形成纳米级孔径,提高了催化活性。

26.优选地,步骤(1)中所述金属铝占金属银、金属铝和金属助剂总质量的66~84wt%,例如可以是66wt%、70wt%、75wt%、78wt%、80wt%或84wt%。

27.优选地,所述金属助剂占金属银的1~10wt%,例如可以是1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

28.优选地,所述金属助剂包括ni、fe、mo或cu中的任意一种或至少两种的组合,其中典型但非限制性的组合为ni和fe的组合,mo和fe的组合,ni和mo的组合,cu和fe的组合。

29.优选地,所述电弧熔炼的绝对真空度≤6.0

×

10-6

mpa,例如可以是6.0

×

10-6

mpa、5.8

×

10-6

mpa、5.5

×

10-6

mpa、5.0

×

10-6

mpa、4.0

×

10-6

mpa或3.0

×

10-6

mpa等。

30.优选地,所述电弧熔炼的温度为1000~1200℃1000℃、1050℃、1100℃、1150℃或1200℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

31.优选地,所述电弧熔炼的气氛包括氩气气氛。

32.优选地,在步骤(1)之前,所述金属银、金属铝和金属助剂分别经打磨去除氧化层,并使用超声波继续清洗去除表面杂质。

33.优选地,所述金属银、金属铝和金属助剂的纯度分别在99.99%以上,例如可以是99.99%、99.992%、99.998%或99.999%等。

34.优选地,步骤(2)中所述合金颗粒的粒径为0.5~2cm,例如可以是0.5cm、0.8cm、0.9cm、1.0cm、1.2cm、1.8cm或2.0cm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

35.优选地,所述感应电流的线圈转速为2000~3000r

·

min-1

,例如可以是2000r

·

min-1

、2112r

·

min-1

、2223r

·

min-1

、2334r

·

min-1

、2445r

·

min-1

、2556r

·

min-1

、2667r

·

min-1

、2778r

·

min-1

、2889r

·

min-1

或3000r

·

min-1

等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

36.优选地,所述合金颗粒置于石英管中,再将石英管置于感应电流加热圈中进行加热熔化。

37.优选地,所述石英管的喷嘴距铜辊表面的距离为0.5mm。

38.优选地,所述加热熔化过程中的绝对真空度≤6.0

×

10-6

mpa,例如可以是6.0

×

10-6

mpa、5.8

×

10-6

mpa、5.5

×

10-6

mpa、5.0

×

10-6

mpa、4.0

×

10-6

mpa或3.0

×

10-6

mpa等。

39.优选地,所述合金带的厚度为20~50μm,例如可以是20μm、24μm、27μm、30μm、34μm、

37μm、40μm、44μm、47μm或50μm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

40.优选地,所述合金带的宽度为2~4mm,例如可以是2mm、2.3mm、2.5mm、2.7mm、2.9mm、3.2mm、3.4mm、3.6mm、3.8mm或4mm等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

41.本发明进一步优选将合金带的宽度和厚度控制在上述范围,从而有利于保障最终催化剂的催化活性。

42.优选地,步骤(3)中所述化学腐蚀包括碱腐蚀。

43.优选地,所述碱腐蚀的碱浓度≥10wt%,例如可以是10wt%、12wt%、15wt%、20wt%、25wt%、28wt%、30wt%、32wt%或35wt%等。

44.优选地,所述碱腐蚀的碱包括氢氧化钠。

45.优选地,所述化学腐蚀包括:混合合金带和碱,直到无明显气泡出现,重复至少两次。

46.优选地,所述化学腐蚀的温度为85~95℃,例如可以是85℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃或95℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

47.优选地,所述化学腐蚀的总时间为1.8~2.5h,例如可以是1.8h、1.9h、2h、2.1h、2.2h、2.3h、2.4h或2.5h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

48.优选地,所述化学腐蚀之后,还包括洗涤步骤。

49.本发明对上述工艺中的洗涤没有特殊限制,可采用本领域技术人员熟知的任何可用于洗涤的装置和方式,也可根据实际工艺进行调整。

50.优选地,所述洗涤包括依次采用水和无水乙醇进行洗涤。

51.优选地,所述制备方法包括如下步骤:

52.(1)混合金属银、金属铝和金属助剂,金属铝占金属银、金属铝和金属助剂总质量的66~84wt%,金属助剂占金属银的1~10wt%,经氩气气氛下至少三次绝对真空度≤6.0

×

10-6

mpa,温度为1000~1200℃的电弧熔炼,得到母合金;

53.(2)所述母合金经破碎后得到粒径为0.5~2cm的合金颗粒,所述合金颗粒置于石英管中,再将石英管置于2000~3000r

·

min-1

感应电流加热圈中进行加热熔化,加热熔化过程中的绝对真空度≤6.0

×

10-6

mpa,加热熔化后经喷射,并于压差下冷却,得到厚度为20~50μm、宽度为2~4mm的合金带;

54.(3)混合所述合金带和碱浓度≥10wt%的碱,直到无明显气泡出现,重复至少两次,85~95℃进行碱腐蚀1.8~2.5h脱除铝,依次采用水和无水乙醇进行洗涤,得到所述加氢催化剂。

55.第三方面,本发明提供一种合成1,3-丙二醇的方法,所述方法采用第一方面所述的加氢催化剂进行。

56.本发明第三方面所述的合成1,3-丙二醇的方法选择性和转化率均高,且催化剂使用寿命长,生产成本低。

57.优选地,所述方法包括:3-羟基丙醛和氢气在所述加氢催化剂作用下进行加氢反应,得到1,3-丙二醇。

58.优选地,所述加氢反应的温度为100~120℃,例如可以是100℃、103℃、105℃、107℃、109℃、112℃、114℃、116℃、118℃或120℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

59.优选地,所述加氢反应的压力为3~7mpa,例如可以是3mpa、3.5mpa、3.9mpa、4.4mpa、4.8mpa、5.3mpa、5.7mpa、6.2mpa、6.6mpa或7mpa等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

60.优选地,所述加氢反应的体积空速为0.4~0.8h-1

,例如可以是0.4h-1

、0.5h-1

、0.5h-1

、0.6h-1

、0.6h-1

、0.7h-1

、0.7h-1

、0.8h-1

、0.8h-1

或0.8h-1

等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

61.与现有技术相比,本发明至少具有以下有益效果:

62.(1)本发明提供的加氢催化剂稳定性好,加氢液中没有出现活性组分流失的现象,有效了解决雷尼镍及负载镍催化剂在使用过程中活性金属和载体容易流失的问题,催化剂的使用寿命长,寿命长达3000h以上,活性组分流失<1ppm;

63.(2)本发明提供的加氢催化剂的制备方法制备简单、活性高,能够制得具有纳米级孔径的银骨架催化剂,制备成本低廉;

64.(3)本发明提供的合成1,3-丙二醇的方法以3-羟基丙醛为反应物,转化率和选择性均高,其中优选短停留时间仍可达到3-hpa的转化率在99%以上,1,3-pdo的选择性在99%以上。

附图说明

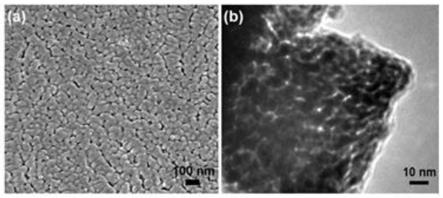

65.图1是本发明实施例1制得的加氢催化剂的sem图和tem图。

具体实施方式

66.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

67.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

68.实施例1

69.本实施例提供一种加氢催化剂的制备方法,所述制备方法包括:

70.(1)在铜坩埚内混合2g金属银(99.99at.%)、10g金属铝(99.99at.%)和0.2g金属镍(99.99at.%),打开真空泵开始抽低真空,待真空度低于2.5

×

10-3

mpa以后开始抽高真空,待电弧炉炉腔内真空度低于6.0

×

10-6

mpa以后,充入氩气进行温度为1200℃熔炼,得到母合金;

71.(2)所述母合金经破碎后得到粒径为0.5~2cm的合金颗粒,所述合金颗粒置于底部带有喷嘴的石英管中,再将石英管置于2500r

·

min-1

感应电流加热圈中进行加热熔化,调节石英管高度,使其喷嘴距铜辊表面0.5mm,加热熔化过程中的绝对真空度≤6.0

×

10-6

mpa后充入氩气,加热熔化后经喷射,并于压差下急速冷却,得到厚度为35μm、宽度为3mm的合金带;

72.(3)混合所述合金带和碱浓度20wt%的氢氧化钠溶液,直到无明显气泡出现,重复至少两次,90℃进行碱腐蚀2h脱除铝,然后依次采用水和无水乙醇对合金带进行洗涤,得到

加氢催化剂cat-1,所述加氢催化剂cat-1的sem图和tem图如图1所示,从图1中可以看出加氢催化剂cat-1具有均匀分布的纳米级孔径,比表面积高。

73.实施例2

74.本实施例提供一种加氢催化剂的制备方法,所述制备方法除混合5g金属银(99.99at.%)、10g金属铝(99.99at.%)和0.05g金属镍(99.99at.%)外,其余均与实施例1相同,得到加氢催化剂cat-2。

75.实施例3

76.本实施例提供一种加氢催化剂的制备方法,所述除混合4g金属银(99.99at.%)、10g金属铝(99.99at.%)和0.2g金属铁(99.99at.%)外,其余均与实施例1相同,得到加氢催化剂cat-3。

77.实施例4

78.本实施例提供一种加氢催化剂的制备方法,所述除混合2g金属银(99.99at.%)、10g金属铝(99.99at.%)和0.2g金属锌(99.99at.%)外,其余均与实施例1相同,得到加氢催化剂cat-4。

79.实施例5

80.本实施例提供一种加氢催化剂的制备方法,所述除混合4g金属银(99.99at.%)、10g金属铝(99.99at.%)和0.2g金属钴(99.99at.%)外,其余均与实施例1相同,得到加氢催化剂cat-5。

81.实施例6

82.本实施例提供一种加氢催化剂的制备方法,所述除混合2g金属银(99.99at.%)、10g金属铝(99.99at.%)和0.1g金属铜(99.99at.%)外,其余均与实施例1相同,得到加氢催化剂cat-6。

83.实施例7

84.本实施例提供一种加氢催化剂的制备方法,所述制备方法包括:

85.(1)在铜坩埚内混合4g金属银(99.99at.%)、10g金属铝(99.99at.%)和0.2g金属镍(99.99at.%),打开真空泵开始抽低真空,待真空度低于2.0

×

10-3

mpa以后开始抽高真空,待电弧炉炉腔内真空度低于5.0

×

10-6

mpa以后,充入氩气进行温度为1200℃熔炼,得到母合金;

86.(2)所述母合金经破碎后得到粒径为0.8~2cm的合金颗粒,所述合金颗粒置于底部带有喷嘴的石英管中,再将石英管置于3000r

·

min-1

感应电流加热圈中进行加热熔化,调节石英管高度,使其喷嘴距铜辊表面0.5mm,加热熔化过程中的绝对真空度≤5.0

×

10-6

mpa后充入氩气,加热熔化后经喷射,并于压差下急速冷却,得到厚度为50μm、宽度为4mm的合金带;

87.(3)混合所述合金带和碱浓度25wt%的氢氧化钠溶液,直到无明显气泡出现,重复至少两次,95℃进行碱腐蚀1.8h脱除铝,然后依次采用水和无水乙醇对合金带进行洗涤,得到加氢催化剂cat-7。

88.实施例8

89.本实施例提供一种加氢催化剂的制备方法,所述制备方法包括:

90.(1)在铜坩埚内混合5g金属银(99.99at.%)、10g金属铝(99.99at.%)和0.5g金属

镍(99.99at.%),打开真空泵开始抽低真空,待真空度低于2.3

×

10-3

mpa以后开始抽高真空,待电弧炉炉腔内真空度低于5.5

×

10-6

mpa以后,充入氩气进行温度为1500℃熔炼,得到母合金;

91.(2)所述母合金经破碎后得到粒径为0.5~1.3cm的合金颗粒,所述合金颗粒置于底部带有喷嘴的石英管中,再将石英管置于2000r

·

min-1

感应电流加热圈中进行加热熔化,调节石英管高度,使其喷嘴距铜辊表面0.5mm,加热熔化过程中的绝对真空度≤5.0

×

10-6

mpa后充入氩气,加热熔化后经喷射,并于压差下急速冷却,得到厚度为20μm、宽度为2mm的合金带;

92.(3)混合所述合金带和碱浓度10wt%的氢氧化钠溶液,直到无明显气泡出现,重复至少两次,85℃进行碱腐蚀2.5h脱除铝,然后依次采用水和无水乙醇对合金带进行洗涤,得到加氢催化剂cat-8。

93.实施例9

94.本实施例提供一种加氢催化剂的制备方法,所述制备方法除仅加入3g金属铝外,其余均与实施例1相同。

95.实施例10

96.本实施例提供一种加氢催化剂的制备方法,所述制备方法除加入20g金属铝外,其余均与实施例1相同。

97.上述实施例的比表面积和孔径的测试方法包括:称量约100g的样品在300℃真空处理约6h,然后在quantachrome autosorb iq型物理吸附仪液氮温度(-196℃)下进行测试。样品比表面积是通过bet方法计算所得,孔径是通过dft方法对吸附数据计算所得。

98.实施例中的催化剂1~8的组成、质量比、孔径尺寸以及比表面积如表1所示。

99.表1

100.[0101][0102]

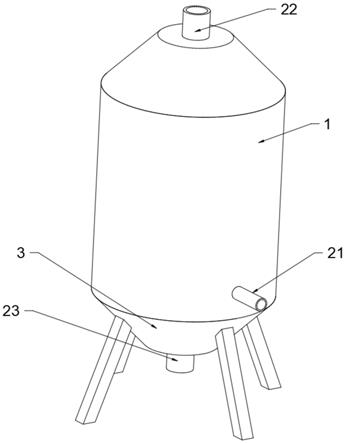

应用例1~10

[0103]

应用例1~10分别提供一种合成1,3-丙二醇的方法,分别采用实施例1~10中的催化剂进行,具体方法为:分别装填在不同固定床中,在表2中所示的3-hpa水溶液的浓度、加氢反应的温度、压力条件下,体积空速为0.5h-1

下加氢,实施例的加氢过程工艺流程简图如图1所示,具体流程为:将3-hpa水溶液加入分别装填有催化剂1-6和雷尼镍的不同固定床中,在上述温度、压力下,在以上的体积空速下加氢,进行反应,运行50h后,在反应器出口获得1,3-pdo。表2中还示出了不同条件下的加氢结果,并给出催化剂的整个寿命时长。

[0104]

应用对比例1

[0105]

应用对比例1与应用例1的区别仅在于将催化剂替换为雷尼镍催化剂ni228。

[0106]

上述应用例和应用对比例的数据如表2所示。

[0107]

表2

[0108]

[0109][0110]

从表1可以看出如下几点:

[0111]

(1)综合应用例1~8可以看出,本发明提供的加氢催化剂的制备方法能够制得具有纳米级孔径的银基催化剂,且活性组分基本不流失,催化剂使用寿命长,其中3-hpa的转化率在99%以上,1,3-pdo的选择性在99%以上,且催化剂寿命长达3000h以上,活性组分流失<1ppm;

[0112]

(2)综合应用例1和应用例9~10可以看出,应用例1中催化剂采用cat-1,相较于应用例9~10中分别采用cat-9和cat-10而言,cat-1制备过程中铝加入量为81.9%,相较于cat-9和cat-10中铝加入量分别为57.7%和90.1%而言,应用例1中不仅3-hpa的转化率高达99.5%,且1,3-pdo的选择性高达99.9%,且运行50h后活性组分流失仅小于1ppm,催化剂寿命高于3000h,而应用例9中由于cat-9的平均孔径尺寸和比表面积下降严重,催化剂的选择性、转化率和寿命均有所下降,应用例10中由于制备过程中铝含量高,难以形成稳定的银骨架,催化剂寿命仅为1200h,由此表明,本发明通过合适的配比选择,显著保障了反应的转化率、选择性和催化剂寿命;

[0113]

(3)综合应用例1和应用对比例1可以看出,本发明的催化剂与现有的雷尼镍相比,本发明催化剂用于3-hpa水溶液加氢制备1,3-pdo反应时,活性更高,选择性更好,稳定性更好,且该催化剂不易粉化流失,内部支撑力好,机械性能有显著提高。

[0114]

长周期实验,以催化剂cat-2进行长周期实验,采用图1所示的工艺流程,即将浓度为20%的3-hpa水溶液加入装填有催化剂5的固定床中,在110℃温度、5mpa压力下,0.5h-1

体积空速下加氢,进行反应,连续运行1000h,在反应器出口获得1,3-pdo。在不同运行时间测得的结果如下表3所示。

[0115]

表3

[0116]

运行时间h3-hpa的转化率1,3-pdo选择性活性组分流失ppm5099.799.5《1

20099.999.6《150099.899.7《180099.999.6《1100099.899.5《1

[0117]

由此表明,本发明通过长时间运行活性组分流失仍然小于1ppm,可较好地应用在合成1,3-丙二醇中,降低反应成本。

[0118]

本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。