1.本发明涉及润滑材料技术领域,特别涉及一种基于“摩擦-点击化学”原位制备三氮唑类润滑油添加剂的方法。

背景技术:

2.润滑油添加剂是润滑油的精髓,它对油品的使用性能有着重要的影响。三氮唑类润滑油添加剂,其结构紧凑,分子内容易形成氢键,可以提高吸附力度和油膜厚度,如最常见的苯并三氮唑,是很好的润滑油添加剂,可以达到减摩抗磨,防锈的作用(欧阳平,等.含氮杂环添加剂抗腐防锈性能的研究进展,化学研究与应用,2016,28(01):1-7)。

3.目前,三氮唑类润滑油添加剂以有机化学合成为主,例如,cn107522671a公开了一种苯并三氮唑黄原酸酯类衍生物润滑油添加剂的制备方法,具体采用烷基胺与氯乙酰氯在碱的作用下,经酰胺化得到烷基氯乙酰胺;苯并三氮唑与氯丙醇和二硫化碳经亲核取代反应得到苯并三氮唑基丙基黄原酸钠盐或钾盐;然后烷基氯乙酰胺与苯并三氮唑基丙基黄原酸钠盐或钾盐经亲核取代反应得到苯并三氮唑黄原酸酯类衍生物润滑油添加剂。但是,传统有机化学合成法存在合成路线长、操作复杂的问题。

4.诺贝尔奖得主k.b.sharpless在2001年提出了“点击化学”的概念,点击化学的代表反应是亚铜离子催化的炔和叠氮的husigen-环加成反应(cuaac反应)。该反应是叠氮类化合物和炔烃在亚铜离子的催化下,发成的成环反应,其产物是三氮唑类化合物。该反应产率高,反应迅速,依赖金属催化。但是,此反应需要热力学驱动,能耗较高。

技术实现要素:

5.有鉴于此,本发明目的在于提供一种基于“摩擦-点击化学”原位制备三氮唑类润滑油添加剂的方法,本发明提供的制备方法操作简单,不需要热力学驱动。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种基于“摩擦-点击化学”原位制备三氮唑类润滑油添加剂的方法,包括以下步骤:

8.将1-甲基-3-炔丙基咪唑类离子液体、叠氮类化合物、纳米铜催化剂和基础油混合,得到混合物;

9.对所得混合物施加摩擦力发生husigen-环加成反应,在所述基础油中得到三氮唑类润滑油添加剂;所述husigen-环加成反应不需要加热。

10.优选的,所述1-甲基-3-炔丙基咪唑类离子液体具有式a~d所示结构中的一种或几种:

[0011][0012]

优选的,所述1-甲基-3-炔丙基咪唑类离子液体的制备方法,包括以下步骤:

[0013]

(1)将n-甲基咪唑、3-溴丙炔与有机溶剂混合,进行炔基化反应,得到1-甲基-3-炔丙基咪唑溴盐;

[0014]

(2)将所述1-甲基-3-炔丙基咪唑溴盐、银盐与水混合,进行离子交换,得到1-甲基-3-炔丙基咪唑类离子液体,所述银盐为三氟甲基磺酸银、双三氟甲烷磺酰亚胺银、四氟硼酸银和六氟磷酸银中的一种或几种。

[0015]

优选的,所述叠氮类化合物为烷基叠氮化合物、苄基叠氮和3-叠氮基-7-羟基香豆素中的一种或几种。

[0016]

优选的,所述纳米铜催化剂为活性炭负载纳米铜、氧化石墨烯负载纳米铜和纳米铜金属团簇中的一种或几种。

[0017]

优选的,所述纳米铜催化剂的粒径为40~70nm。

[0018]

优选的,所述基础油为500sn、pao10、peg200和液体石蜡中的一种或几种。

[0019]

优选的,所述混合物中,所述1-甲基-3-炔丙基咪唑类离子液体的质量百分含量为1~3%,所述叠氮类化合物的质量百分含量为1~3%,所述纳米铜催化剂的质量百分含量为0.1~0.5%。

[0020]

优选的,所述摩擦力的载荷为100~300n。

[0021]

优选的,所述摩擦力的施加方式为摩擦试验机施加,所述摩擦试验机施加摩擦力时,频率为10~30hz,磨痕宽度为1~2mm。

[0022]

本发明提供了一种基于“摩擦-点击化学”原位制备三氮唑类润滑油添加剂的方法,包括以下步骤:将1-甲基-3-炔丙基咪唑类离子液体、叠氮类化合物、纳米铜催化剂和基础油混合,得到混合物;对所得混合物施加摩擦力发生husigen-环加成反应,在所述基础油中得到三氮唑类润滑油添加剂;所述husigen-环加成反应不需要加热;所述husigen-环加成反应不需要加热。本发明将摩擦能引入到“点击化学”反应中,不需要热力学驱动,直接将摩擦机械能转化为化学能,在摩擦的过程中及纳米铜的催化下,在基础油中原位生成三氮唑类润滑油添加剂。本发明方法克服了传统合成三氮唑类润滑油添加剂操作繁琐、能耗高的缺陷,直接在摩擦过程中原位生成添加剂,简单易得,节约能源。本发明以1-甲基-3-炔丙基咪唑类离子液体作为合成三氮唑类润滑油添加剂的原料,离子液体具有较大的极性,容

易在摩擦界面吸附,发生husigen-环加成反应。纳米铜催化剂的加入能够进一步提高原位制得的润滑油添加剂的摩擦性能,且纳米铜催化剂的引入使得原本依赖铜催化的摩擦原位反应,可以适应工业上使用最普遍的铁-铁摩擦对偶,具有优异的普适性。实施例结果表明,本发明所得三氮唑类润滑油添加剂具有低平均摩擦系数及磨损体积,其平均摩擦系数为0.11520,平均磨损体积为26.2167

×

104μm3。

附图说明

[0023]

图1为实施例1所得氧化石墨烯负载纳米铜的原子比;

[0024]

图2为实施例1所得氧化石墨烯负载纳米铜的xps分析图;

[0025]

图3为实施例2所得三氮唑类润滑油添加剂的高分辨四级杆飞行时间质谱检测结果;

[0026]

图4为实施例2所得三氮唑类润滑油添加剂的核磁共振氢谱;

[0027]

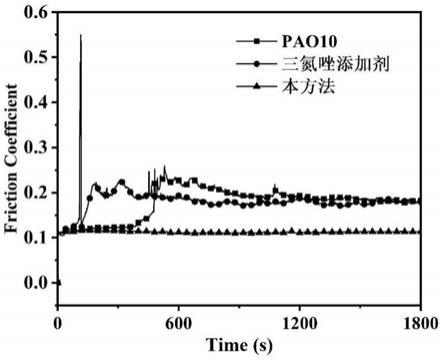

图5为实施例2所得三氮唑类润滑油添加剂与对比例的摩擦系数变化趋势;

[0028]

图6为实施例3所得三氮唑类润滑油添加剂与对比例的摩擦系数变化趋势;

[0029]

图7为实施例4所得三氮唑类润滑油添加剂与对比例的摩擦系数变化趋势;

[0030]

图8为实施例5所得三氮唑类润滑油添加剂与对比例的摩擦系数变化趋势。

具体实施方式

[0031]

本发明提供了一种基于“摩擦-点击化学”原位制备三氮唑类润滑油添加剂的方法,包括以下步骤:

[0032]

将1-甲基-3-炔丙基咪唑类离子液体、叠氮类化合物、纳米铜催化剂和基础油混合,得到混合物;

[0033]

对所得混合物施加摩擦力发生husigen-环加成反应,在所述基础油中得到三氮唑类润滑油添加剂;所述husigen-环加成反应不需要加热。

[0034]

在本发明中,所述1-甲基-3-炔丙基咪唑类离子液体优选具有式a~d所示结构中的一种或几种:

[0035][0036]

在本发明中,所述1-甲基-3-炔丙基咪唑类离子液体的制备方法,优选包括以下步

骤:

[0037]

(1)将n-甲基咪唑、3-溴丙炔与有机溶剂混合,进行炔基化反应,得到1-甲基-3-炔丙基咪唑溴盐;

[0038]

(2)将所述1-甲基-3-炔丙基咪唑溴盐与银盐混合,进行离子交换,得到1-甲基-3-炔丙基咪唑类离子液体,所述银盐为三氟甲基磺酸银、双三氟甲烷磺酰亚胺银、四氟硼酸银和六氟磷酸银中的一种或几种。

[0039]

本发明将n-甲基咪唑、3-溴丙炔与有机溶剂混合,进行炔基化反应,得到1-甲基-3-炔丙基咪唑溴盐。在本发明中,所述n-甲基咪唑与3-溴丙炔的摩尔比优选为1:1。在本发明中,所述有机溶剂优选为甲苯和/或甲醇。在本发明中,所述n-甲基咪唑的物质的量与有机溶剂的体积比优选为1mol:100~200ml,更优选为1mol:150ml。

[0040]

在本发明中,所述炔基化反应的温度优选为0~5℃,更优选为1~3℃;时间优选为20~24h。

[0041]

在本发明中,所述炔基化反应后,本发明优选对所得炔基化反应液进行后处理,在本发明中,所述后处理优选包括:

[0042]

对所述炔基化反应液依次进行重结晶和洗涤,得到1-甲基-3-炔丙基咪唑溴盐纯品。

[0043]

在本发明中,所述重结晶使用的溶剂优选为石油醚和/或乙醚;在本发明中,所述洗涤使用的洗涤剂优选为乙醚。

[0044]

本发明将所述1-甲基-3-炔丙基咪唑溴盐、银盐与水混合,进行离子交换,得到1-甲基-3-炔丙基咪唑类离子液体。在本发明中,所述银盐为三氟甲基磺酸银、双三氟甲烷磺酰亚胺银、四氟硼酸银和六氟磷酸银中的一种或几种。

[0045]

在本发明中,所述1-甲基-3-炔丙基咪唑溴盐与银盐的摩尔比优选为1:1~1.5,更优选为1:1.2~1.4。本发明对所述混合的方式没有特殊的要求,使用本领域技术人员熟知的混合方式即可,具体的如搅拌混合。

[0046]

在本发明中,所述离子交换的温度优选为50~60℃,更优选为55℃;时间优选为2~4h,更优选为3h。

[0047]

所述离子交换后,本发明优选对所得离子交换液体进行过滤,所得滤液进行干燥,得到1-甲基-3-炔丙基咪唑类离子液体纯品。在本发明中,所述干燥的方式优选为真空干燥。

[0048]

在本发明中,所述叠氮类化合物优选为烷基叠氮化合物、苄基叠氮和3-叠氮基-7-羟基香豆素中的一种或几种。

[0049]

在本发明中,所述烷基叠氮化合物具有式e所示结构:

[0050][0051]

式e中,n=6~14,优选的,n=6、10或14。

[0052]

在本发明中,所述纳米铜催化剂优选为活性炭负载纳米铜、氧化石墨烯负载纳米铜和纳米铜金属团簇中的一种或几种。在本发明中,所述纳米铜催化剂的粒径优选为40~70nm。

[0053]

在本发明中,所述活性炭负载纳米铜的制备方法优选包括以下步骤:

[0054]

将活性炭与硝酸混合,进行第一回流,调节ph值至6~7,干燥后得到氧化活性炭;

[0055]

将所述氧化活性炭、碘化亚铜与醇溶剂混合,进行第二回流,得到活性炭负载纳米铜。

[0056]

在本发明中,所述硝酸的浓度优选为3mol/l;所述活性炭的质量与硝酸的体积比优选为1g:50ml。在本发明中,所述第一回流的时间优选为3~4h。在本发明中,所述干燥的方式优选为真空干燥,所述干燥的温度优选为60℃,时间优选为10~12h。

[0057]

在本发明中,所述氧化活性炭与碘化亚铜的质量比优选为1:0.2;所述醇溶剂优选为甲醇。在本发明中,所述第二回流的时间优选为3h。

[0058]

在本发明中,所述第二回流后,还优选包括:对所得第二回流液进行过滤、洗涤和干燥,得到活性炭负载纳米铜固体。

[0059]

在本发明中,所述洗涤使用的洗涤剂优选为甲醇;所述干燥的方式优选为真空干燥,所述真空干燥的温度优选为40℃。

[0060]

在本发明中,所述活性炭负载纳米铜中纳米铜的负载量优选为5~10wt%,更优选为6~8wt%。

[0061]

在本发明中,所述氧化石墨烯负载纳米铜的制备方法优选包括以下步骤:

[0062]

将氧化石墨烯溶液、醋酸铜溶液和水合肼混合,进行还原反应,得到氧化石墨烯负载纳米铜。

[0063]

在本发明中,所述氧化石墨烯溶液的浓度优选为1mol

·

l-1

,所述醋酸铜5溶液的浓度优选为1mol

·

l-1

。

[0064]

在本发明中,所述还原反应的温度优选为70~80℃,时间优选为2~4h,更优选为3h。

[0065]

所述还原反应后,本发明优选对所得还原反应液进行后处理,所述后处理优选包括:

[0066]

对所得还原反应液进行固液分离、所得固体进行洗涤和干燥,得到氧化石墨烯负载纳米铜固体。

[0067]

在本发明中,所述固液分离的方式优选为抽滤;本发明对所述洗涤和干燥的具体方式没有特殊的要求,使用本领域技术人员熟知的洗涤和干燥方式即可。

[0068]

在本发明中,所述基础油优选为500sn、pao10、peg200和液体石蜡中的一种或几种。在本发明中,以上基础油的来源均为市售。

[0069]

本发明将1-甲基-3-炔丙基咪唑类离子液体、叠氮类化合物、纳米铜催化剂和基础油混合,得到混合物。在本发明中,所述混合的方式优选为:

[0070]

先将纳米铜催化剂和基础油超声混合,再加入1-甲基-3-炔丙基咪唑类离子液体和叠氮类化合物。

[0071]

在本发明中,所述超声混合的功率优选为40khz,时间优选为10~30min,更优选为15~25min。

[0072]

在本发明中,所述混合物中,所述1-甲基-3-炔丙基咪唑类离子液体的质量百分含量优选为1~3%,更优选为1.5~2.5%,进一步优选为2%;所述叠氮类化合物的质量百分含量为1~3%,更优选为1.5~2.5%,进一步优选为2%;所述纳米铜催化剂的质量百分含

量优选为0.1~0.5%,更优选为0.2~0.4%。

[0073]

得到所述混合物后,本发明对所得混合物施加摩擦力,进行husigen-环加成反应,得到三氮唑类润滑油添加剂。

[0074]

在本发明中,所述摩擦力的载荷优选为100~300n,更优选为150~250n,进一步优选为200n。在本发明中,所述施加摩擦力的时间优选为30~60min,更优选为40~50min。

[0075]

本发明优选通过摩擦试验机施加摩擦力。在本发明中,所述摩擦试验机施加摩擦力时,频率优选为10~30hz,更优选为15~25hz,进一步优选为20hz;磨痕宽度优选为1~2mm,更优选为1~1.5mm。

[0076]

在本发明中,所述husigen-环加成反应的温度优选为室温,进一步优选为25℃。

[0077]

在本发明中,所述husigen-环加成反应的反应式如式1~3任意一项所示。

[0078][0079]

式1中,n=6~14;式1~3中,为otf-、bf

4-,pf

6-或ntf

2-。

[0080]

下面结合实施例对本发明提供的基于“摩擦-点击化学”原位制备三氮唑类润滑油添加剂的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0081]

实施例1

[0082]

(一)纳米铜的制备

[0083]

在80℃下,往1mol

·

l-1

的氧化石墨烯溶液中,边搅拌边滴加1mol

·

l-1

醋酸铜溶液和水合肼,反应2h后,抽滤、洗涤、干燥,得到具有催化活性的氧化石墨烯负载纳米铜。所得氧化石墨烯负载纳米铜的原子比如图1所示,由图1可以看出,铜确实负载在了氧化石墨烯上。

[0084]

所得氧化石墨烯负载纳米铜的xps分析图如图2所示,由图2可以看出,纳米铜的价态主要为0价和 2价。

[0085]

(二)1-甲基-3-炔丙基咪唑溴盐的制备

[0086]

以甲醇为反应溶剂,将0.1mol(18.96g)的3-溴丙炔缓慢加入到0.1mol(8.211g)的n-甲基咪唑中,反应温度为0℃,反应时间为12h,反应结束利用乙醚重结晶,丙酮洗涤,得到1-甲基-3-炔丙基咪唑溴盐。

[0087]

(三)1-甲基-3-炔丙基咪唑双三氟甲烷磺酰亚胺盐的制备

[0088]

以水为反应溶剂,将0.01mol(3.88g)的双三氟甲烷磺酰亚胺银缓慢加入到0.01mol(2.011g)的1-甲基-3-炔丙基咪唑溴盐中,反应温度为40℃,反应时间为1h,反应结束后,过滤,40℃真空干燥,得到1-甲基-3-炔丙基咪唑双三氟甲烷磺酰亚胺盐。

[0089]

(四)1-甲基-3-炔丙基咪唑四氟硼酸盐的制备

[0090]

以水为反应溶剂,将0.01mol(1.94g)的四氟硼酸银缓慢加入到0.01mol(2.011g)的1-甲基-3-炔丙基咪唑溴盐中,反应温度为40℃,反应时间为1h,反应结束后,过滤,40℃真空干燥,得到1-甲基-3-炔丙基咪唑四氟硼酸盐。

[0091]

(五)1-甲基-3-炔丙基咪唑六氟磷酸盐的制备

[0092]

以水为反应溶剂,将0.01mol(2.528g)的六氟磷酸银缓慢加入到0.01mol(2.011g)的1-甲基-3-炔丙基咪唑溴盐中,反应温度为40℃,反应时间为1h,反应结束后,过滤,40℃真空干燥,得到1-甲基-3-炔丙基咪唑六氟磷酸盐。

[0093]

(六)1-甲基-3-炔丙基咪唑三氟甲基磺酸盐的制备

[0094]

以水为反应溶剂,将0.01mol(2.569g)的三氟甲磺酸银缓慢加入到0.01mol(2.011g)的1-甲基-3-炔丙基咪唑溴盐中,反应温度为40℃,反应时间为1h,反应结束后,过滤,40℃真空干燥,得到1-甲基-3-炔丙基咪唑三氟甲基磺酸盐。

[0095]

实施例2

[0096]

将0.005g氧化石墨烯负载纳米铜与2g基础油peg200超声震荡混合,随后滴加0.04g1-甲基-3-炔丙基咪唑三氟甲基磺酸盐、0.04g十二烷基叠氮。

[0097]

利用srv-iv微动摩擦磨损试验机原位合成添加剂,并测试其润滑性能。

[0098]

摩擦对偶采用球-盘接触形式,材料为gcr15轴承钢,钢球直径10mm,下对偶钢盘直径24mm,高度7.9mm。法向载荷200n,频率25hz,室温25℃。

[0099]

利用核磁共振氢谱和高分辨四级杆飞行时间质谱检测在纳米铜催化下,摩擦化学反应的发生。所得高分辨四级杆飞行时间质谱检测结果如图3所示,核磁共振氢谱如图4所示。

[0100]

由图3可以观察到反应产物的分子离子峰,即图中椭圆形标注处,332.2798的峰为摩擦化学反应产物的阳离子的峰。

[0101]

由图4可以观察到特征1h峰,即图中圆形标记的峰为摩擦化学反应产物中三氮唑上唯一氢原子的特征峰。

[0102]

在原位合成的同时,通过测定球-盘相对滑动过程中的摩擦系数和磨损率表征所得三氮唑类润滑油添加剂的润滑性能,同时设置以下对比例:

[0103]

对比例

①

:等量的peg200基础油;

[0104]

对比例

②

:采用传统有机化学合成的三氮唑添加剂分散于等量的peg200基础油中,三氮唑添加剂的结构式如式f所示:

[0105][0106]

式f中,n=10,y为otf;

[0107]

对比例

③

:氧化石墨烯负载纳米铜分散于等量的peg200基础油中;

[0108]

对比例

④

:1-甲基-3-炔丙基咪唑三氟甲基磺酸盐、十二烷基叠氮原料分散于等量的peg200基础油中。

[0109]

所得润滑性能测试结果见表1。本发明方法与对比例的摩擦系数变化趋势见图5。

[0110]

表1本发明方法与对比例的测试结果

[0111][0112]

由表1和图5可以看出,本方法与传统类添加剂相比,平均摩擦系数明显降低,且提高了润滑性能的稳定,没有出现摩擦系数的突然升高,避免了高摩擦系数带来的不可逆磨损,并且由于纳米铜的加入,增加了一定的抗磨性能。

[0113]

实施例3

[0114]

将0.005g氧化石墨烯负载纳米铜与2g基础油pao10超声震荡混合,随后滴加0.04g1-甲基-3-炔丙基咪唑三氟甲基磺酸盐、0.04g十六烷基叠氮。

[0115]

利用srv-iv微动摩擦磨损试验机原位合成添加剂,并测试本方法的润滑性能,摩擦对偶采用球-盘接触形式,材料为gcr15轴承钢,钢球直径10mm,下对偶钢盘直径24mm,高度7.9mm。法向载荷200n,频率25hz,室温25℃下,在原位合成的同时,通过测定球-盘相对滑动过程中的摩擦系数和磨损体积表征该方法的润滑性能,同时设置以下对比例:

[0116]

对比例

①

:等量的pao10基础油;

[0117]

对比例

②

:采用传统有机化学合成的三氮唑添加剂分散于等量的pao10基础油中,三氮唑添加剂的结构式如式g所示:

[0118][0119]

式g中,n=14,y为otf;

[0120]

对比例

③

:氧化石墨烯负载纳米铜分散于等量的pao10基础油中;

[0121]

对比例

④

:1-甲基-3-炔丙基咪唑三氟甲基磺酸盐、十六烷基叠氮原料分散于等量的pao10基础油中。

[0122]

所得润滑性能测试结果见表2。本发明方法与对比例的摩擦系数变化趋势见图6。

[0123]

表2本发明方法与对比例的测试结果

[0124][0125]

由表2和图6可以看出,本方法与传统类添加剂相比,平均摩擦系数明显降低,且提高了润滑性能的稳定,没有出现摩擦系数的突然升高,避免了高摩擦系数带来的不可逆磨损。

[0126]

实施例4

[0127]

将0.005g氧化石墨烯负载纳米铜与2g基础油500sn超声震荡混合,随后滴加

0.04g1-甲基-3-炔丙基咪唑双三氟甲烷磺酰亚胺盐、0.04g十二烷基叠氮。

[0128]

利用srv-iv微动摩擦磨损试验机原位合成添加剂,并测试本方法的润滑性能,摩擦对偶采用球-盘接触形式,材料为gcr15轴承钢,钢球直径10mm,下对偶钢盘直径24mm,高度7.9mm。法向载荷200n,频率25hz,室温25℃下,在原位合成的同时,通过测定球-盘相对滑动过程中的摩擦系数和磨损率表征该方法的润滑性能,同时设置以下对比例:

[0129]

对比例

①

:等量的500sn基础油;

[0130]

对比例

②

:采用传统有机化学合成的三氮唑添加剂分散于等量的500sn基础油中,三氮唑添加剂的结构式如式h所示:

[0131][0132]

式h中,n=10,y为ntf2;

[0133]

对比例

③

:氧化石墨烯负载纳米铜分散于等量的500sn基础油中;

[0134]

对比例

④

:1-甲基-3-炔丙基咪唑双三氟甲烷磺酰亚胺盐、十二烷基叠氮原料分散于等量的500sn基础油中。

[0135]

所得润滑性能测试结果见表3。本发明方法与对比例的摩擦系数变化趋势见图7。

[0136]

表3本发明方法与对比例的测试结果

[0137][0138]

由表3和图7可以看出,本方法与传统类添加剂相比,平均摩擦系数明显降低,且提高了润滑性能的稳定,没有出现摩擦系数的突然升高,避免了高摩擦系数带来的不可逆磨损。

[0139]

实施例5

[0140]

将0.005g氧化石墨烯负载纳米铜与2g液体石蜡超声震荡混合,随后滴加0.04g1-甲基-3-炔丙基咪唑双三氟甲烷磺酰亚胺盐、0.04g苄基叠氮。

[0141]

利用srv-iv微动摩擦磨损试验机原位合成添加剂,并测试本方法的润滑性能,摩擦对偶采用球-盘接触形式,材料为gcr15轴承钢,钢球直径10mm,下对偶钢盘直径24mm,高度7.9mm。法向载荷200n,频率25hz,室温25℃下,在原位合成的同时,通过测定球-盘相对滑动过程中的摩擦系数和磨损率表征该方法的润滑性能,同时设置以下对比例:

[0142]

对比例

①

:等量的液体石蜡;

[0143]

对比例

②

:采用传统有机化学合成的三氮唑添加剂分散于等量的液体石蜡中,三氮唑添加剂的结构式如式i所示:

[0144]

[0145]

式i中,y为ntf2。

[0146]

对比例

③

:氧化石墨烯负载纳米铜分散于等量的液体石蜡中;

[0147]

对比例

④

:1-甲基-3-炔丙基咪唑双三氟甲烷磺酰亚胺盐、苄基叠氮原料分散于等量的液体石蜡中。

[0148]

所得润滑性能测试结果见表4。本发明方法与对比例的摩擦系数变化趋势见图8。

[0149]

表4本发明方法与对比例的测试结果

[0150][0151]

由表4和图8可以看出,本方法与传统类添加剂相比,平均摩擦系数明显降低,且提高了润滑性能的稳定,没有出现摩擦系数的突然升高,避免了高摩擦系数带来的不可逆磨损。

[0152]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。