1.本发明属于煤炭加工处理技术领域,具体涉及一种低阶煤干馏气分离装置及工艺。

背景技术:

2.低阶煤属于煤的一类,是煤化程度较低的煤,我国煤炭资源丰富,其中低阶煤的占比达到了50%以上,因而高效、清洁化地利用低阶煤具有重要意义。利用带干馏段的固定床气化、热解工艺对低阶煤进行转化利用是一种经济高效的方法,热效率较高且可以得到高值的酚、奈、吡啶等化学品和煤焦油。在上述生产过程中存在干馏过程,干馏过程的气态产物(干馏气)由水蒸汽、煤气及煤焦油组成,其中煤焦油中包含酚类、苯、甲苯、二甲苯、萘、蒽、吡啶、喹啉、长链烷烃等几百种有机物。当前工艺路线都是将水和煤焦油同时冷凝,产生的油水混合物再利用焦油与水的密度差来实现油水的分离,因而水中溶解了大量难降解有机物。因此,干馏过程产生了大量的高污染负荷的含酚废水,其总酚含量高达4000~20000mg/l,cod值在15000~60000mg/l,生物毒性大,极难生物降解,是废水处理的世界性难题。

3.当前,针对煤热解废水的处理流程包括油水分离、酚氨回收、生化处理以及深度处理等很多个环节,按100吨/小时处理能力来看,仅废水处理部分投资估计要2.5亿元以上,投资巨大,且效果经常波动而出现无法达标处理的情况。因而,新工艺新设备的提出和研发迫在眉睫。

技术实现要素:

4.本发明的目的在于解决现有技术中存在的上述问题,提出了一种低阶煤干馏气分离装置及工艺,从“源头治理”的思路出发,将水和绝大部分煤焦油在冷凝段就分开,大大降低了废水中有机物的含量,从而减轻了废水的处理难度,解决了现有生产过程中存在的煤化工废水高污染、难处理的问题。

5.本发明的技术方案是:

6.本发明提供了一种低阶煤干馏气分离装置,包括分级冷凝塔、二级分凝器、三相分离器、洗涤塔和夹带剂循环槽;

7.所述分级冷凝塔依次连接二级分凝器、三相分离器和洗涤塔;所述三相分离器连接夹带剂循环槽,所述夹带剂循环槽连接分级冷凝塔;

8.所述分级冷凝塔还与洗涤塔直接相连。

9.进一步的,所述分级冷凝塔的顶部依次连接二级分凝器和三相分离器,所述三相分离器的顶部与洗涤塔的底部相连;所述分级冷凝塔的顶部还连接夹带剂循环槽。

10.进一步的,所述分级冷凝塔的塔釜与洗涤塔的顶部相连;所述洗涤塔的塔釜与分级冷凝塔的中下部相连。

11.进一步的,所述分级冷凝塔的塔釜处连接有冷却器和再沸器。

12.本发明还提供了一种低阶煤干馏气分离工艺,所述分离工艺采用上述分离装置进行,包括以下步骤:

13.(1)分级冷凝:煤干馏气分成两股,一股换热后从塔底进入分级冷凝塔,另外一股回收热量后也从塔底进入分级冷凝塔;分级冷凝塔顶部进料是夹带剂;分级冷凝塔顶部气相采出的混合物进入二级分凝器进行二级分凝;分级冷凝塔塔釜得到煤焦油,冷却后部分作为洗涤液进入洗涤塔对粗煤气进行洗涤,另外一部分作为煤焦油产品出售或进行深加工;

14.(2)二级冷凝和三相分离:步骤(1)中分级冷凝塔的顶部气相产物经二级分凝器冷凝冷却后送入三相分离器,被分成气-液-液三相:气相为粗煤气,送至洗涤塔回收煤气中的夹带剂;上层液相为夹带剂,溢流入夹带剂循环槽循环使用;下层液相为废水,回用或送至后续生化工段处理;

15.(3)煤气洗涤:步骤(2)中得到的粗煤气从洗涤塔底部进入,用步骤(1)中分级冷凝塔塔釜得到的煤焦油作为洗涤液从洗涤塔顶部喷入;洗涤后的粗煤气从洗涤塔顶部送出,作为下游装置的燃料或原料气;洗涤塔釜收集到的煤焦油送入分级冷凝塔的中下部,加热汽提其中的夹带剂。

16.上述分离工艺的设计思路为,通过分析发现干馏气中的有机物沸点基本都在100度以上,水与苯酚常压下能够形成共沸温度为99.5℃的共沸物,因而,控制分级冷凝塔的塔顶温度不高于水与苯酚的共沸温度,则可以将绝大部分高生物毒性、难降解的有机物冷凝下来。同时,干馏气中还有部分有机物可与水形成共沸温度更低的共沸体系,比如苯、甲苯等,如果加大这些物质的量,就可以作为夹带剂将水带出去,实现水与酚类等大部分高生物毒性、难降解有机物的分离。夹带剂与水冷凝后可以采用静置分层的形式分开,夹带剂可以循环使用。由于苯、甲苯等的水溶性较低,且与水间的界面张力较大,因而静置分层时分离较彻底,大大降低了废水的污染负荷与生物毒性。

17.进一步的,所述步骤(1)中的煤干馏气的初始温度为300~650℃;夹带剂为干馏气中含有的、能与水发生共沸,且共沸温度低于水与苯酚共沸温度的多种有机物的混合物。初始开车时可以装填、补充苯或甲苯作为夹带剂,但不限于此;投运后多余夹带剂可以溢流排出,作为轻油产品。

18.进一步的,所述步骤(1)中的分级冷凝塔理论板数为15~30块,操作压力为0~4mpa,塔顶温度为70~200℃,塔底温度为220~315℃。

19.进一步的,所述步骤(2)中冷凝冷却的温度为30~120℃;三相分离器中的温度是从二级分凝器中顺延过来的温度,因此三相分离操作的温度为30~120℃,操作压力为0~4mpa。

20.进一步的,所述步骤(1)、步骤(2)和步骤(3)中洗涤塔的理论板数为15~30块,操作压力为0~4mpa,塔顶温度为30~100℃。

21.进一步的,所述步骤(3)中作为洗涤液的煤焦油的温度为30~80℃,煤焦油与粗煤气的质量比为0.5~1.5。

22.本发明的有益效果:

23.(1)本发明所提出的这一新的低阶煤干馏气态产物的分离工艺,创新性地实现了干馏气的分凝冷凝,实现了前端即将水与酚类等有机物进行分离,将水和绝大部分煤焦油

在冷凝段就分开,大大降低了废水中有机物的含量,从而减轻了废水的处理难度,实现了该类废水的“源头治理”。

24.(2)本发明的分离工艺在正常运行时不需加入任何新的物质,且利用干馏气自身的一部分热量而不需外加热量,运行费用较低。

25.(3)本发明所提供的的低阶煤干馏气分离装置,与现有气化、热解等煤炭加工过程所需要的装置相比,可以取消酚氨回收、焦油脱水塔等,缩减生化装置的规模,设备投资和管理成本均可大幅度降低,节约投资和降低能耗。

附图说明

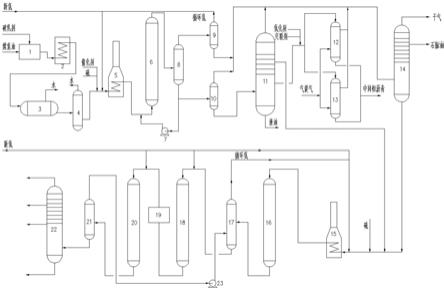

26.图1为本发明提供的低阶煤干馏气分离工艺设备流程图;

27.上图中,1、分级冷凝塔;2、二级分凝器;3、三相分离器;4、洗涤塔;5、夹带剂循环槽;6、冷却器;7、再沸器。

具体实施方式

28.为了进一步理解本发明,下面将结合本发明附图,对实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.本发明提供了如图1所示的低阶煤干馏气分离装置,包括分级冷凝塔1、二级分凝器2、三相分离器3、洗涤塔4和夹带剂循环槽5;分级冷凝塔1的顶部依次连接二级分凝器2和三相分离器3,三相分离器3的顶部与洗涤塔4的底部相连;三相分离器3连接夹带剂循环槽5,夹带剂循环槽5与分级冷凝塔1的顶部相连;分级冷凝塔1的塔釜与洗涤塔4的顶部相连;洗涤塔4的塔釜与分级冷凝塔1的中下部相连;分级冷凝塔1的塔釜处还连接有冷却器6和再沸器7。

30.下面为采用上述分离装置进行的分离工艺的典型但非限制性实施例:

31.在一具体实施方式中,

32.某煤热解制兰炭工厂,年产兰炭60万吨,有12台热解炉。总投煤量120吨/小时,干馏气含量为50吨/小时,采用原流程时每小时产生废水约20吨/小时,废水cod 35000mg/l,含酚12000mg/l,必须设置酚氨回收装置、生化处理装置才能对废水进行处理,投资需1.2亿元,处理过程中吨水耗蒸汽350公斤,加上化学品等消耗,处理吨水的成本在50元以上。

33.实施例1

34.按照本发明提供的如图1所示的工艺设备流程图进行分离处理,具体包括如下步骤:

35.(1)分级冷凝:煤干馏气初始温度为300℃,分成两股,一股与釜液换热后从塔底进入分级冷凝塔1,另外一股进入废热锅炉回收热量后也从塔底进入分级冷凝塔1;分级冷凝塔1顶部进料是从干馏气中分离出的、可与水共沸的多种有机物的混合物,作为夹带剂;长期运行平稳后,测得夹带剂中甲苯含量约为82%,苯14%;分级冷凝塔1顶部气相采出的煤气、水蒸汽和夹带剂的混合物进入二级分凝器2进行二级分凝;分级冷凝塔1塔釜得到酚类等组成的煤焦油,冷却后一部分作为洗涤液进入洗涤塔4对粗煤气进行洗涤,另外一部分作

为煤焦油产品出售或进行深加工;

36.分级冷凝塔1理论板数为15块,操作压力为常压(0mpa),塔顶温度为70℃,塔底温度为220℃;所采用的洗涤塔4的理论板数为15块,操作压力为常压,塔顶温度为30℃;

37.(2)二级分凝和三相分离:将步骤(1)得到的分级冷凝塔1顶部产物经二级分凝器2冷凝冷却至30℃后送入三相分离器3,三相分离操作的温度即为冷凝冷却后的温度30℃,操作压力为常压;顶部产物在三相分离器3中被分成气-液-液三相:气相为粗煤气,送至洗涤塔4回收煤气中的夹带剂;上层液相为夹带剂,溢流入夹带剂循环槽5循环使用;下层液相为废水,回用或送至后续生化工段处理;

38.(3)煤气洗涤:步骤(2)中得到的粗煤气从洗涤塔4底部进入,用步骤(1)中分级冷凝塔1塔釜得到的煤焦油作为洗涤液从洗涤塔4顶部喷入,洗涤用煤焦油温度为30℃,焦油与气相进料即粗煤气的质量比为0.5;粗煤气与洗涤液在塔内逆流接触洗涤,对粗煤气中的夹带剂进行洗涤吸收;洗涤后的粗煤气从洗涤塔4顶部送出,脱硫后作燃料气使用;洗涤塔4釜收集到的煤焦油送入分级冷凝塔1的中下部,加热汽提其中的夹带剂。

39.采用上述方法,废水的cod在900mg/l左右,只需简单生化处理即可达标,吨水处理费用只需1.5元;所产焦油中含水不到0.1%,不需再设置脱水塔进行脱水处理。

40.实施例2

41.按照本发明提供的如图1所示的工艺设备流程图进行分离处理,具体包括如下步骤:

42.(1)分级冷凝:煤干馏气初始温度为480℃,分成两股,一股与釜液换热后从塔底进入分级冷凝塔1,另外一股进入废热锅炉回收热量后也从塔底进入分级冷凝塔1;分级冷凝塔1顶部进料是从干馏气中分离出的、可与水共沸的多种有机物的混合物,作为夹带剂;长期运行平稳后,测得夹带剂中甲苯含量约为80%,苯15%;分级冷凝塔1顶部气相采出的煤气、水蒸汽和夹带剂的混合物进入二级分凝器2进行二级分凝;分级冷凝塔1塔釜得到酚类等组成的煤焦油,冷却后一部分作为洗涤液进入洗涤塔4对粗煤气进行洗涤,另外一部分作为煤焦油产品出售或进行深加工;

43.分级冷凝塔1理论板数为18块,操作压力为2mpa,塔顶温度为130℃,塔底温度为270℃;所采用的洗涤塔4的理论板数为22块,操作压力为2mpa,塔顶温度为65℃;

44.(2)二级分凝和三相分离:将步骤(1)得到的分级冷凝塔1顶部产物经二级分凝器2冷凝冷却至75℃后送入三相分离器3,三相分离操作的温度即为冷凝冷却后的温度75℃,操作压力为2mpa;顶部产物在三相分离器3中被分成气-液-液三相:气相为粗煤气,送至洗涤塔4回收煤气中的夹带剂;上层液相为夹带剂,溢流入夹带剂循环槽5循环使用;下层液相为废水,回用或送至后续生化工段处理;

45.(3)煤气洗涤:步骤(2)中得到的粗煤气从洗涤塔4底部进入,用步骤(1)中分级冷凝塔1塔釜得到的煤焦油作为洗涤液从洗涤塔4顶部喷入,洗涤用煤焦油温度为55℃,焦油与气相进料即粗煤气的质量比为1.0;粗煤气与洗涤液在塔内逆流接触洗涤,对粗煤气中的夹带剂进行洗涤吸收;洗涤后的粗煤气从洗涤塔4顶部送出,脱硫后作燃料气使用;洗涤塔4釜收集到的煤焦油送入分级冷凝塔1的中下部,加热汽提其中的夹带剂。

46.采用上述方法,废水的cod在1200mg/l左右,只需简单生化处理即可达标,吨水处理费用只需1.7元;所产焦油中含水不到0.1%,不需再设置脱水塔进行脱水处理。

47.实施例3

48.按照本发明提供的如图1所示的工艺设备流程图进行分离处理,具体包括如下步骤:

49.(1)分级冷凝:煤干馏气初始温度为650℃,分成两股,一股与釜液换热后从塔底进入分级冷凝塔1,另外一股进入废热锅炉回收热量后也从塔底进入分级冷凝塔1;分级冷凝塔1顶部进料是从干馏气中分离出的、可与水共沸的多种有机物的混合物,作为夹带剂;长期运行平稳后,测得夹带剂中甲苯含量约为83%,苯13%;分级冷凝塔1顶部气相采出的煤气、水蒸汽和夹带剂的混合物进入二级分凝器2进行二级分凝;分级冷凝塔1塔釜得到酚类等组成的煤焦油,冷却后一部分作为洗涤液进入洗涤塔4对粗煤气进行洗涤,另外一部分作为煤焦油产品出售或进行深加工;

50.分级冷凝塔1理论板数为30块,操作压力为4mpa,塔顶温度为200℃,塔底温度为315℃;所采用的洗涤塔4的理论板数为30块,操作压力为4mpa,塔顶温度为100℃;

51.(2)二级分凝和三相分离:将步骤(1)得到的分级冷凝塔1顶部产物经二级分凝器2冷凝冷却至120℃后送入三相分离器3,三相分离操作的温度即为冷凝冷却后的温度120℃,操作压力为4mpa;顶部产物在三相分离器3中被分成气-液-液三相:气相为粗煤气,送至洗涤塔4回收煤气中的夹带剂;上层液相为夹带剂,溢流入夹带剂循环槽5循环使用;下层液相为废水,回用或送至后续生化工段处理;

52.(3)煤气洗涤:步骤(2)中得到的粗煤气从洗涤塔4底部进入,用步骤(1)中分级冷凝塔1塔釜得到的煤焦油作为洗涤液从洗涤塔4顶部喷入,洗涤用煤焦油温度为80℃,焦油与气相进料即粗煤气的质量比为1.5;粗煤气与洗涤液在塔内逆流接触洗涤,对粗煤气中的夹带剂进行洗涤吸收;洗涤后的粗煤气从洗涤塔4顶部送出,脱硫后作燃料气使用;洗涤塔4釜收集到的煤焦油送入分级冷凝塔1的中下部,加热汽提其中的夹带剂。

53.采用上述方法,废水的cod在1500mg/l左右,只需简单生化处理即可达标,吨水处理费用只需2元;所产焦油中含水不到0.1%,不需再设置脱水塔进行脱水处理。

54.在另一具体实施方式中,

55.某固定床加压气化褐煤工厂,全厂共5台气化炉,每小时投煤量100吨/小时,产生废水95吨/小时,废水cod 22000mg/l,含酚5500mg/l,必须设置酚氨回收装置、生化处理装置才能对废水进行处理,投资需1.6亿元,处理过程中吨水耗蒸汽330公斤,加上化学品等消耗,处理吨水的成本在45元以上。

56.实施例4

57.按照本发明提供的如图1所示的工艺设备流程图进行分离处理,具体包括如下步骤:

58.(1)分级冷凝:煤干馏气初始温度为600℃,分成两股,一股与釜液换热后从塔底进入分级冷凝塔1,另外一股进入废热锅炉回收热量后也从塔底进入分级冷凝塔1;分级冷凝塔1顶部进料是从干馏气中分离出的、可与水共沸的多种有机物的混合物,作为夹带剂;长期运行平稳后,测得夹带剂中甲苯含量约为78%,苯16%;分级冷凝塔1顶部气相采出的煤气、水蒸汽和夹带剂的混合物进入二级分凝器2进行二级分凝;分级冷凝塔1塔釜得到酚类等组成的煤焦油,冷却后一部分作为洗涤液进入洗涤塔4对粗煤气进行洗涤,另外一部分作为煤焦油产品出售或进行深加工;分级冷凝塔1理论板数为30块,操作压力为4mpa,塔顶温

度为190~200℃,塔底温度为305~315℃;所采用的洗涤塔4的理论板数为15块,操作压力为常压,塔顶温度为30℃;

59.(2)二级分凝和三相分离:将步骤(1)得到的分级冷凝塔1顶部产物经二级分凝器2冷凝冷却至120℃后送入三相分离器3,三相分离操作的温度即为冷凝冷却后的温度120℃,操作压力为2mpa;顶部产物在三相分离器3中被分成气-液-液三相:气相为粗煤气,送至洗涤塔4回收煤气中的夹带剂;上层液相为夹带剂,溢流入夹带剂循环槽5循环使用;下层液相为废水,回用或送至后续生化工段处理;

60.(3)煤气洗涤:步骤(2)中得到的粗煤气从洗涤塔4底部进入,用步骤(1)中分级冷凝塔1塔釜得到的煤焦油作为洗涤液从洗涤塔4顶部喷入,洗涤用煤焦油温度为75~80℃,焦油与气相进料即粗煤气的质量比为0.5~0.6;粗煤气与洗涤液在塔内逆流接触洗涤,对粗煤气中的夹带剂进行洗涤吸收;洗涤后的粗煤气从洗涤塔4顶部送出,脱硫后作燃料气使用;洗涤塔4釜收集到的煤焦油送入分级冷凝塔1的中下部,加热汽提其中的夹带剂。

61.采用上述方法,废水的cod在900mg/l左右,只需简单生化处理后即可达标,吨水处理费用只需1.5元;所产焦油中含水不到0.1%,不需再设置脱水塔进行脱水处理。

62.上述说明仅为本发明的优选实施例,并非是对本发明的限制,尽管参照前述实施例对本发明进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改型等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。