1.本发明属于生物净水材料领域,特别涉及一种改性石蜡及其制备方法和在微生物碳源中的应用。

背景技术:

2.富营养化是一种氮、磷等植物营养物质含量过多所引起的水质污染现象。在人类活动的影响下,生物所需的氮、磷等营养物质大量进入湖泊、河口、海湾等缓流水体,引起藻类及其他浮游生物迅速繁殖,破坏了水体的生态平衡,水体溶解氧量下降,水质恶化,鱼类及其他生物大量死亡的现象。水中氮磷的治理已成为水污染防治中最亟待解决的问题之一。

3.当前,水中氮磷治理的主要方法包括物理法、化学法和生物法。物理法包括换水法、沉淀通气法、过滤法、清淤法、吸附法和磁分离方法等;化学方法包括絮凝法、中和法、络合法和氧化还原法等;生物修复主要包括原位修复和异位修复,指在富营养化水体中人工增加有益动植物而实现净水的方法。相对于物理法和化学法,微生物净水是指投加特定的有益微生物于富营养化水体中,以减少或消除水体污染,促进水域生态功能恢复的方法,该方法具有处理效果显著、环保且无二次污染、处理费用低等优点,受到越来越多的关注和青睐。

4.在微生物净水方法中,作为整个生态系统中的分解者,微生物对水中氮磷的去除和循环起着至关重要的作用,光合细菌、硝化细菌、反硝化细菌、乳酸菌、酵母菌、枯草芽孢杆菌、放线菌、醋酸菌、聚磷菌等微生物能将水中的氨氮、亚硝基氮、硝酸盐和有机氮等通过硝化和反硝化过程最终分解成水、二氧化碳和氮气从水体中溢出重新进入生态系统,从而降低水中的氮含量;而微生物繁殖和生长过程中需要吸收磷以满足生理需要,通过对磷的吸收和转化,从而降低水中的磷含量,最终消除水体的富营养化,恢复水体中的生态平衡。

5.在微生物脱氮除磷过程中,首先微生物的繁殖和生长需要消耗大量的有机碳源作为能量以维持其活性,其次在反硝化过程中也需要消耗一定浓度的有机碳源作为电子供体,但在富营养化的水体中由于藻类光合作用会消耗水体中大量的碳酸氢离子,导致碳源不足,微生物很难大量繁殖和生长,以及进行脱氮除磷反应。但是,直接投放碳源,会导致短期内水体中的化学需氧量(cod)升高,造成水体缺氧,水质恶化。并且,只有当碳氮磷比处于合适范围时,才能使微生物快速繁殖和生长,直接投放碳源会造成水体中的有机碳含量前期过大、后期过小,导致微生物代谢失衡等问题,不利于微生物的繁殖和生长。因此,如何为微生物提供持续稳定的碳源成为微生物净水的关键。

6.国内外已有相关微生物繁殖和生长所需持续稳定碳源的研究,如,日本takahama industry co ltd公开了一种固体脱氮除磷促进剂(日本专利,公开号:jp 2003245690a;公开日期:2003年9月2日),由有机物和铁粉在60℃加热混合挤压环状而得,其中有机物选自高级脂肪酸、高级醇和石蜡中的一种,优选高级脂肪酸和高级醇,其含量为总质量的15%,固定在铁粉中缓慢释放,主要为脱氮菌提供繁殖和生长的能量;澳大利亚海洋易洁公司公

开了一种水处理组合物(中国专利,公开号:cn105366793a;公开日期:2016年3月2日),由处理组分和载体组成,其中处理组分是从石油获得的液体烃或者液体烃的混合物,其含量为载体质量的0.1%~40%,主要为微生物繁殖和生长提供能量,而载体主要包括在水中基本上不溶的任何形式的有机化合物,包括蜡、脂肪、塑料、陶瓷和油脂或它们的混合物,主要作用是抑制处理组分遍布水体积散布;浙江大学舟山海洋研究中心公开了一种微生物碳源缓释蜡及其制备方法和应用(中国专利,公开号:cn 112110547 a,公开日期:2020年12月22日)与一种负载有微生物碳源的多孔缓释蜡及其制备方法和应用(中国专利,公开号:cn 112174335 a;公开日期:2021年1月5日)该微生物碳源缓释蜡包括蜡质载体,以及分布于蜡质载体内的非溶性微生物碳源和助剂,其中非溶性微生物碳源包括机油和羟基丁酸和羟基戊酸共聚物(phbv)中的一种或其组合,其含量为载体质量的6%~22%,主要为微生物繁殖和生长提供能量,载体包括软石蜡、石蜡和微晶蜡组合,主要作用是抑制微生物碳源遍布水体积散布。

7.以上研究表明,目前微生物碳源缓释剂主要由微生物碳源和载体组成,微生物碳源主要是低分子链的脂肪酸、脂肪醇、液体烃等,其需要固定在蜡、脂肪、油脂等高分子链的有机物中才能在水中缓慢释放,且其在载体中的质量占比仅约为5%~25%,其整体的微生物碳源量还是有限的。若能使高分子链的蜡等载体也能成为微生物的碳源,就能大幅度提高碳源的比例,以及简化微生物缓释蜡的制备工序。

技术实现要素:

8.针对上述问题,本发明的目的在于:提供了一种改性石蜡及其制备方法和在微生物碳源中的应用。通过高分子链的原料蜡作为载体进行化学改性,使其既能保持载体在水体中不散布的特性,又能作为碳源为微生物繁殖和生长提供能量,从而提高微生物碳源的性能和效率,同时也简化微生物碳源的制备工序。

9.为了实现上述目的,本发明提供如下技术方案:

10.一种改性石蜡,由以下重量份的原料制成:原料蜡90~95份、改性剂0.06~0.3份、催化剂1~5份和助催化剂1~5份;其中,所述的改性剂中含有微量元素。

11.优选地,所述的微量元素为mn、zn、ca、fe、al、ti、k中的一种或多种组合。

12.优选地,所述的改性剂为二氧化锰粉末、氧化锌粉末、硫酸钙粉末、四氧化三铁粉末、三氧化二铝粉末、二氧化钛粉末中的一种或多种。

13.优选地,所述的改性剂由以下重量份的原料组成:二氧化锰粉末0.01~0.5份、氧化锌粉末0.01~0.5份、硫酸钙粉末0.01~0.5份、四氧化三铁粉末0.01~0.5份、三氧化二铝粉末0.01~0.5份和二氧化钛粉末0.01~0.5份。

14.优选地,所述的催化剂为高锰酸钾粉末,所述的助催化剂为碳粉。

15.优选地,所述的原料蜡是碳原子数为20~50,在20~35℃下空气中或者水中以固体形式存在的烃类混合物。

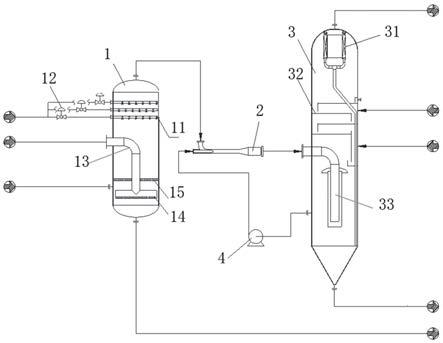

16.一种改性石蜡的制备方法,包括以下步骤:将原料蜡、改性剂、催化剂和助催化剂置于高温反应釜中,在氮气气氛下,原料蜡进行羧基化反应和微量元素改性得到改性石蜡。

17.优选地,一种改性石蜡的制备方法,具体包括以下步骤:

18.(1)将原料蜡、改性剂、催化剂、助催化剂一起加入到反应釜中,升温至80~130℃,

直至原料蜡完全熔化成液体状态;

19.(2)盖上反应釜盖子,同时充入氮气,打开反应釜内搅拌器,在80~130℃保温0.5~5h;

20.(3)反应结束后,将反应釜泄气至常压状态,然后将反应液放出至模型中冷却成型,即得到改性石蜡。

21.优选地,步骤(2)中充入氮气后反应釜内压力为0.05~0.5mpa。

22.一种上述改性石蜡在微生物碳源中的应用,其特征在于,改性石蜡作为微生物碳源使用时,无需经过任何处理,直接投放至待处理水体中即可。

23.与现有技术相比,本发明具有以下优点:

24.(1)在反应釜的高温高压环境中,首先,在高锰酸钾催化作用下,原料蜡中的饱和烷烃(c

nh2n 2

)转变成羧基(cooh-),得到含有羧基基团的原料蜡;其次,在碳粉的催化作用下,mn、zn、ca、fe、al、ti、k微量元素接枝到原料蜡的羧基基团上,形成微量元素改性的羧基基团(cooh-x,x为mn、zn、ca、fe、al、ti、k);同时,在原料蜡羧基化反应和微量元素接枝过程中,碳粉熔融与原料蜡中调节原料蜡溶液的氧化还原气氛,保证原料蜡主链的稳定性,保持原料蜡在水体中不散布的特性。其中原料蜡改性后由于饱和烷烃键断裂形成的羧基基团能作为微生物生长和繁殖的碳源,而mn、zn、ca、fe、al、ti、k微量元素能够进一步促进微生物的生长和繁殖,以及增强微生物的选择性吸附性能。因此,改性石蜡,既能保持石蜡载体在水体中不散布的特性,又能作为碳源为微生物繁殖和生长提供能量;

25.(2)在原料蜡改性过程中,充入的氮气,在反应釜高温高压环境中诱导原料蜡内部的微孔产生和扩张,提高了原料蜡的比表面积,增加了原料蜡与水体的接触面积,为微生物生长和繁殖提供了更大的接触空间,从而提高水处理效率;

26.(3)本发明改性石蜡在进行水处理时,不需要额外进行与载体复合,可以直接投放使用。

27.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1为实施例1改性石蜡、对比实施例1改性石蜡、对比实施例2改性石蜡和对比实施例3改性石蜡的的x-射线衍射图谱;

30.图2为实施例1改性石蜡和对比实施例3的sem微观形貌照片,其中,(a)为实施例1改性石蜡的sem放大500倍微观形貌照片,(b)为实施例1改性石蜡的sem放大30000倍微观形貌照片,(c)为对比实施例3放大500倍微观形貌照片,(d)为对比实施例3放大5000倍微观形貌照片;

31.图3为实施例1改性石蜡的eds元素分析图谱。

具体实施方式

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明公开了一种改性石蜡,由以下重量份的原料制成:原料蜡90~95份、改性剂0.06~0.3份、催化剂1~5份和助催化剂1~5份;其中,所述的改性剂中含有微量元素。

34.具体地,所述的微量元素为mn、zn、ca、fe、al、ti、k中的一种或多种组合。优选地,所述的改性剂为二氧化锰粉末、氧化锌粉末、硫酸钙粉末、四氧化三铁粉末、三氧化二铝粉末、二氧化钛粉末中的一种或多种。优选地,所述的改性剂由以下重量份的原料组成:二氧化锰粉末0.01~0.5份、氧化锌粉末0.01~0.5份、硫酸钙粉末0.01~0.5份、四氧化三铁粉末0.01~0.5份、三氧化二铝粉末0.01~0.5份和二氧化钛粉末0.01~0.5份。

35.具体地,所述的催化剂为高锰酸钾粉末,所述的助催化剂为碳粉。

36.具体地,所述原料蜡是碳原子数为20~50,在20~35℃下空气中或者水中以固体形式存在的烃类混合物。优选地,所述原料蜡为硬石蜡、微晶蜡、软石蜡中的一种或多种。

37.本发明还公开了一种改性石蜡的制备方法,包括以下步骤:将原料蜡、改性剂、催化剂和助催化剂置于高温反应釜中,在氮气气氛下,原料蜡进行羧基化反应和微量元素改性得到改性石蜡。

38.优选地,改性石蜡的制备方法,具体包括以下步骤:

39.(1)将原料蜡、改性剂、催化剂、助催化剂一起加入到反应釜中,升温至80~130℃,直至原料蜡完全熔化成液体状态;

40.(2)盖上反应釜盖子,同时充入氮气,打开反应釜内搅拌器,在80~130℃保温0.5~5h;

41.(3)反应结束后,将反应釜泄气至常压状态,然后将反应液放出至模型中冷却成型,即得到改性石蜡。

42.优选地,步骤(2)中充入氮气后反应釜内压力为0.05~0.5mpa。

43.本发明还公开了一种改性石蜡在微生物碳源中的应用,改性石蜡作为微生物碳源使用时,无需经过任何处理,直接投放至待处理水体中即可。

44.为了对本发明的技术方案更好的理解,下面将给出具体的实施例对本发明的方案进行具体描述如下:

45.实施例1:

46.一种改性石蜡的制备方法,包括以下步骤:

47.(1)按重量份数,将95份硬石蜡(碳原子数优选地为45~50)、0.01份改性剂二氧化锰粉末、0.01份改性剂氧化锌粉末、0.01份改性剂硫酸钙粉末、0.01份改性剂四氧化三铁粉末、0.01三氧化二铝粉末、0.01二氧化钛粉末、3份催化剂高锰酸钾粉末和1.4份助催化剂碳粉一起加入到反应釜中,升温至80℃,直至硬石蜡完全熔化成液体状态;

48.(2)盖上反应釜盖子,同时充入氮气使气压达到0.05mpa,打开反应釜内搅拌器,在80℃保温5h;

49.(3)反应结束后,将反应釜泄气至常压状态,然后将反应液放出至53

×

25.5

×

3cm

模型中冷却成型,即得到本发明所述的改性石蜡。

50.对比实施例1:

51.本对比实施例中一种改性石蜡的制备方法与实施例1基本相同,其主要区别在于:在步骤(1)中没有添加1.4份助催化剂碳粉。

52.对比实施例2:

53.本对比实施例中一种改性石蜡的制备方法与实施例1基本相同,其主要区别在于:在步骤(1)中没有添加“0.01份改性剂二氧化锰粉末、0.01份改性剂氧化锌粉末、0.01份改性剂硫酸钙粉末、0.01份改性剂四氧化三铁粉末、0.01三氧化二铝粉末、0.01二氧化钛粉末”对硬石蜡进行微量元素改性。

54.对比实施例3:

55.本对比实施例中一种改性石蜡的制备方法与实施例1基本相同,其主要区别在于:在步骤(2)中没有通入0.05mpa氮气。

56.图1是实施例1、对比实施例1、对比实施例2和对比实施例3改性石蜡的x-射线衍射图谱,由图可以明显观察到,实施例1和对比实施例3的x-射线衍射图谱中,在2θ为21.6

°

、23.9

°

和39.9

°

处存在明显的x-射线衍射峰,但原料硬石蜡属于有机高分子聚合物,本身并不存在x-射线衍射峰,且观察到的衍射峰与额外加入的催化剂高锰酸钾、助催化剂碳粉和改性剂二氧化锰、氧化锌、硫酸钙、四氧化三铁粉、三氧化二铝、二氧化钛的衍射峰并不匹配。但是,在对比实施例1和对比实施例2中,其x-射线衍射图谱中,没有观察到明显的x-射线衍射峰。结果表明,硬石蜡在高温反应釜中,在催化剂高锰酸钾、助催化剂碳粉和改性剂二氧化锰、氧化锌、硫酸钙、四氧化三铁粉、三氧化二铝、二氧化钛的作用下能够改性,具有晶化特征,其改性的条件是助催化剂碳粉和微量元素改性剂缺一不可。

57.图2(a)为实施例1改性石蜡放大倍数为500倍的sem照片,由图可得,改性石蜡基本上呈褶皱状,观察不到明显的气孔;图2(b)为实施例1放大倍数为30000倍sem照片,由图可得,能观察到明显的微孔,微孔直径在10~100nm;图2(c)为对比实施例3改性石蜡放大倍数为500倍的sem照片,由图可得,改性石蜡基本上呈褶皱状,观察不到明显的气孔;图2(d)为对比实施例3改性石蜡放大倍数为5000倍的sem照片,由图可得,改性石蜡基本上呈褶皱状,依然观察不到明显的气孔。结果表明:在高温反应釜中,在原料硬石蜡羧基化反应和微量元素改性中通过氮气,能诱导石蜡内部产生微孔。

58.图3为实施例1改性石蜡的eds元素分析图谱,可以观察到明显的mn、zn、fe、ca、al、ti、k微量元素的特征峰。结果表明,实施例1改性石蜡中含有mn、zn、fe、ca、al、ti、k微量元素。

59.实施例1、对比实施例1、对比实施例2和对比实施例3的密度和粘度如下表1所示:

60.表1原料石蜡、实施例1、对比实施例1、对比实施例2和对比实施例3的密度和粘度表

61.项目密度/g.cm-3

(室温)粘度mm2/sec(100℃)原料石蜡0.8914实施例1改性石蜡0.7814对比实施例1改性石蜡0.839对比实施例2改性石蜡0.8214

对比实施例3改性石蜡0.8714

62.由表1可得,实施例1改性石蜡的密度比原料石蜡的密度小,表明实施例1改性石蜡中存在大量微孔,但其粘度相对于原料硬石蜡基本上没有变化,表明在改性过程中主链结构保持完好。

63.对比实施例1改性石蜡的密度也比原料石蜡的密度小,表明在高温反应釜中,氮气确实能诱导原料硬石蜡内部产生微孔,但其比实施例1改性石蜡的密度又略高,表明缺少了助催化剂碳粉,在原料硬石蜡改性过程中,氮气诱导原料石蜡内部产生微气孔的能力有所降低。同时可以明显看到,对比实施例1改性石蜡的粘度明显降低,表明缺少了助催化剂碳粉,原料石蜡在改性过程中主链结构破坏,导致粘度降低。

64.对比实施例2改性石蜡的密度也比原料石蜡的密度小,表明在高温反应釜中,氮气确实能诱导原料硬石蜡内部产生微孔,但其比实施例1改性石蜡的密度又略高,表明缺少了微量元素改性剂,在原料硬石蜡改性过程中,氮气诱导原料硬石蜡内部产生微气孔的能力有所降低。同时可以明显看到,其粘度相对于原料硬石蜡基本上没有变化,表明在改性过程中主链结构保持完好。

65.对比实施例3改性石蜡密度基本上与原料硬石蜡基本一致,表明在高温反应釜中,没有通入氮气,原料硬石蜡内部没有微孔产生。同时可以明显看到,其粘度相对于原料硬石蜡基本上没有变化,表明在改性过程中主链结构保持完好。

66.以上结果表明,在高温反应釜中,在原料硬石蜡羧基化反应和微量元素改性,以及氮气诱导微孔产生过程中,助催化剂碳粉是保持原料硬石蜡主链结构完整的关键,氮气是诱导原料硬石蜡内部产生微气孔的关键。

67.将实施例1改性石蜡直接放入待处理水中,按每500平方米开放水域放置1块规格为53

×

25.5

×

3cm的实施例1改性石蜡块,放置深度为距水底2米距离,悬浮在水中,其水体中氨氮和总磷监测数据如表2所示:

68.表2实施例1改性石蜡应用水处理中水中氨氮和总磷监测数据

69.时间氨氮/mg/l总磷/mg/l投放前6.940.75第5天6.170.73第10天3.350.68第20天2.980.58第25天2.250.43第35天2.390.39取出后1天2.780.54取出后5天3.360.63取出后10天4.060.68取出后20天6.180.73重新投放第5天6.170.73重新投放第10天3.350.68重新投放第20天2.980.58重新投放第25天2.250.43

重新投放第35天2.390.39重新投放第45天2.190.41重新投放第55天2.180.44重新投放第60天2.110.43重新投放第70天1.750.34重新投放第80天2.060.43重新投放第90天2.040.44再次取出后1天2.080.46再次取出后5天2.070.44再次取出后10天2.070.45再次取出后30天2.060.43再次取出后60天2.040.45

70.由表2可得,投放实施例1改性石蜡后,水体中的氨氮和总磷在第10天后开始明显降低,在第35天后保持稳定,但此时取走实施例1改性石蜡后,水体中的氨氮和总磷又逐渐增加,到取出后第20天水体中的氨氮和总磷回到未投放前的水平,再次投放实施例1改性石蜡后,水体中的氨氮和总磷又重新降低,并在第35天后保持稳定,直至重新投放90天后依然保持稳定,此时取出实施例1改性石蜡,水体中的氨氮和总磷在60天内仍能保持稳定。结果表明,实施例1改性石蜡具有水体中脱氮除磷的作用,其作用期在投放后第10天开始比较明显,投放后第35天作用保持稳定,第90天后基本上能使水体中的氨氮和总磷保持稳定,使生态循环系统恢复。

71.将对比实施例1改性石蜡直接放入待处理水中,按每500平方米开放水域放置1块规格为53

×

25.5

×

3cm的对比实施例1改性石蜡块,放置深度为距水底2米距离,悬浮在水中,其水体中氨氮和总磷监测数据如表3所示:

72.表3对比实施例1改性石蜡应用水处理中水中氨氮和总磷监测数据

73.时间氨氮/mg/l总磷/mg/l投放前6.940.75第5天6.870.73第10天6.650.70第20天6.680.71第25天6.660.71第35天6.690.72

74.由表3可得,对比实施例1中改性石蜡在投放35天后,氨氮和总磷指数基本上降低较小,表明对比实施例1改性石蜡脱氮除磷效果不明显。

75.将对比实施例2改性石蜡直接放入待处理水中,按每500平方米开放水域放置1块规格为53

×

25.5

×

3cm的对比实施例2改性石蜡块,放置深度为距水底2米距离,悬浮在水中,其水体中氨氮和总磷监测数据如表4所示:

76.表4对比实施例2改性石蜡应用水处理中水中氨氮和总磷监测数据

77.时间氨氮/mg/l总磷/mg/l投放前6.940.75

第5天6.890.74第10天6.750.72第20天6.760.71第25天6.740.73第35天6.750.73

78.由表4可得,对比实施例2中改性石蜡在投放35天后,氨氮和总磷指数基本上降低较小,表明对比实施例2改性石蜡脱氮除磷效果不明显。

79.将对比实施例3改性石蜡直接放入待处理水中,按每500平方米开放水域放置1块规格为53

×

25.5

×

3cm的对比实施例3改性石蜡块,放置深度为距水底2米距离,悬浮在水中,其水体中氨氮和总磷监测数据如表5所示:

80.表5对比实施例3改性石蜡应用水处理中水中氨氮和总磷监测数据

81.时间氨氮/mg/l总磷/mg/l投放前6.940.75第5天6.890.74第10天6.750.72第20天6.760.71第25天6.740.73第35天6.750.73第40天4.170.73第50天3.350.68第60天2.980.58第70天2.250.43第80天2.390.39取出后1天2.780.54取出后5天3.360.63取出后10天4.060.68取出后20天6.180.73重新投放第5天6.180.73重新投放第10天6.180.73重新投放第20天6.180.73重新投放第30天6.180.73重新投放第40天6.170.73重新投放第50天3.350.68重新投放第60天2.980.58重新投放第70天2.250.43重新投放第80天2.390.39重新投放第90天2.190.41重新投放第100天2.180.44重新投放第110天2.110.43

重新投放第120天1.750.34重新投放第130天2.060.43重新投放第140天2.040.44再次取出后1天2.080.46再次取出后5天2.070.44再次取出后10天2.070.45再次取出后30天2.060.43再次取出后60天2.040.45

82.由表5可得,投放对比实施例3改性石蜡后,水体中的氨氮和总磷在第40天后开始明显降低,在第60天后保持稳定,但此时取走对比实施例3改性石蜡后,水体中的氨氮和总磷又逐渐增加,到取出后第20天水体中的氨氮和总磷回到未投放前的水平,再次投放对比实施例3改性石蜡后,水体中的氨氮和总磷又重新降低,并在第120天后保持稳定,直至重新投放140天后依然保持稳定,此时取出对比实施例3改性石蜡,水体中的氨氮和总磷在60天内仍能保持稳定。结果表明,对比实施例3改性石蜡具有水体中脱氮除磷的作用,但其作用效果周期较长,其作用期在投放后第40天开始比较明显,投放后第60天作用保持稳定,第120天后基本上能使水体中的氨氮和总磷保持稳定,使生态循环系统恢复。

83.实施例2:

84.一种改性石蜡的制备方法,包括以下步骤:

85.(1)按重量份数,将90份原料微晶蜡、0.5份改性剂二氧化锰粉末、0.5份改性剂氧化锌粉末、0.5份改性剂硫酸钙粉末、0.5份改性剂四氧化三铁粉末、0.5三氧化二铝粉末、0.5二氧化钛粉末、5份催化剂高锰酸钾粉末和2份助催化剂碳粉一起加入到反应釜中,升温至130℃,直至微晶蜡完全熔化成液体状态;

86.(2)盖上反应釜盖子,同时充入0.5mpa的氮气,打开反应釜内搅拌器,在130℃保温0.5h;

87.(3)反应结束后,将反应釜泄气至常压状态,然后将反应液放出至53

×

25.5

×

3cm模型中冷却成型,即得到本发明所述的改性石蜡。

88.通过x-射线衍射测试得到,实施例2微晶蜡已经改性,并且具有晶化特征。

89.通过sem微观形貌观察,实施例2改性微晶蜡内部存在大量纳米级的微孔。

90.通过eds元素分析,实施例2改性微晶蜡中含有mn、zn、fe、ca、al、ti、k微量元素。

91.通过阿基米德排水法,测定得到实施例2改性微晶蜡密度为0.76g/cm3,比改性前的0.88g/cm3轻,表明实施例2改性微晶蜡内部存在大量微孔。

92.将实施例2改性微晶蜡块直接放入待处理水中,按每500平方米开放水域放置1块规格为53

×

25.5

×

3cm的实施例2改性微晶蜡块,放置深度为距水底2米距离,悬浮在水中,通过对水体中的氨氮和总磷监测得到,投放实施例2改性微晶蜡后,水体中的氨氮和总磷在第10天后开始明显降低,在第35天后保持稳定,但此时取走实施例2改性微晶蜡后,水体中的氨氮和总磷又逐渐增加,到取出后第20天水体中的氨氮和总磷回到未投放前的水平,再次投放实施例2改性微晶蜡后,水体中的氨氮和总磷又重新降低,并在第35天后保持稳定,直至重新投放90天后依然保持稳定,此时取出实施例2改性微晶蜡,水体中的氨氮和总磷在60天内仍能保持稳定。结果表明,实施例2改性微晶蜡具有水体中脱氮除磷的作用,其作用

期在投放后第10天开始比较明显,投放后第35天作用保持稳定,第90天后基本上能使水体中的氨氮和总磷保持稳定,使生态循环系统恢复。

93.实施例3:

94.一种改性石蜡的制备方法,包括以下步骤:

95.(1)按重量份数,将92份原料软石蜡(碳原子数优选地为20~45)、0.2份改性剂二氧化锰粉末、0.2份改性剂氧化锌粉末、0.2份改性剂硫酸钙粉末、0.2份改性剂四氧化三铁粉末、0.2三氧化二铝粉末、0.2二氧化钛粉末、1.8份催化剂高锰酸钾粉末和5份助催化剂碳粉一起加入到反应釜中,升温至110℃,直至软石蜡完全熔化成液体状态;

96.(2)盖上反应釜盖子,同时充入0.3mpa的氮气,打开反应釜内搅拌器,在110℃保温3h;

97.(3)反应结束后,将反应釜泄气至常压状态,然后将反应液放出至53

×

25.5

×

3cm模型中冷却成型,即得到本发明所述的改性石蜡。

98.通过x-射线衍射测试得到,实施例3软石蜡已经改性,并且具有晶化特征。

99.通过sem微观形貌观察,实施例3改性软石蜡内部存在大量纳米级的微孔。

100.通过eds元素分析,实施例3改性软石蜡中含有mn、zn、fe、ca、al、ti、k微量元素。

101.通过阿基米德排水法,测定得到实施例3改性软石蜡密度为0.80g/cm3,比改性前的0.90g/cm3轻,表明实实施例3改性软石蜡内部存在大量微孔。

102.将实施例3改性软石蜡块直接放入待处理水中,按每500平方米开放水域放置1块规格为53

×

25.5

×

3cm的实施例3改性软石蜡块,放置深度为距水底2米距离,悬浮在水中,通过对水体中的氨氮和总磷监测得到,投放实施例3改性软石蜡后,水体中的氨氮和总磷在第10天后开始明显降低,在第35天后保持稳定,但此时取走实施例3改性软石蜡后,水体中的氨氮和总磷又逐渐增加,到取出后第20天水体中的氨氮和总磷回到未投放前的水平,再次投放实施例3改性软石蜡后,水体中的氨氮和总磷又重新降低,并在第35天后保持稳定,直至重新投放90天后依然保持稳定,此时取出实施例3改性软石蜡,水体中的氨氮和总磷在60天内仍能保持稳定。结果表明,实施例3改性软石蜡具有水体中脱氮除磷的作用,其作用期在投放后第10天开始比较明显,投放后第35天作用保持稳定,第90天后基本上能使水体中的氨氮和总磷保持稳定,使生态循环系统恢复。

103.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。