1.本发明涉及方向性电磁钢板。

2.本技术基于2019年9月19日在日本技术的特愿2019-170881号主张优先权,并将其内容援引于此。

背景技术:

3.方向性电磁钢板是以质量%计含有0.5~7%左右的si、使晶体取向集聚在{110}《001》取向(高斯取向)的钢板。方向性电磁钢板作为软质磁性材料被用于变压器及其它电器设备的铁芯材料中。

4.通常,方向性电磁钢板具备母材钢板、玻璃覆膜和张力赋予绝缘覆膜。玻璃覆膜形成于母材钢板上。张力赋予绝缘覆膜形成于玻璃覆膜上。通过具备张力赋予绝缘覆膜及玻璃覆膜,从而提高钢板间的绝缘性,提高磁效率。

5.玻璃覆膜是以镁橄榄石(mg2sio4)作为主体的氧化物,有助于张力赋予和绝缘性。玻璃覆膜还具有提高张力赋予绝缘覆膜与母材钢板的密合性的作用。因此,一直要求提高玻璃覆膜对母材钢板的密合性。

6.日本特开2012-214902号公报(专利文献1)、日本特开2018-53346号公报(专利文献2)、日本特开平11-61356号公报(专利文献3)中记载了提高玻璃覆膜与母材钢板的密合性的技术。

7.专利文献1中公开的方向性电磁钢板是以质量%计含有si:1.8~7%、在表面具有以镁橄榄石作为主成分的一次覆膜的方向性电磁钢板,其特征在于,在一次覆膜中以单位面积重量计每单面含有0.001~1000mg/m2的ce、la、pr、nd、sc、y中的1种或两种以上。

8.专利文献2中公开的方向性电磁钢板的特征在于,形成于绝缘覆膜与母钢板之间的玻璃覆膜的截面中的空隙面积率为20%以下。

9.专利文献3中公开的方向性电磁钢板的特征在于,通过从氧化覆膜表面进行的辉光放电发光分析而得到的si的峰强度为al的峰强度的1/2以上,并且从氧化覆膜表面到si的峰位置为止的深度为从氧化覆膜表面到al的峰位置为止的深度的1/10以内。

10.现有技术文献

11.专利文献

12.专利文献1:日本特开2012-214902号公报

13.专利文献2:日本特开2018-53346号公报

14.专利文献3:日本特开平11-61356号公报

技术实现要素:

15.发明要解决的课题

16.即使在上述的专利文献1~3中,玻璃覆膜的密合性也提高。但是,通过其它构成也可以提高玻璃覆膜的密合性。

17.本发明是鉴于上述问题而完成的,本发明的课题在于提供玻璃覆膜的密合性优异的方向性电磁钢板。

18.用于解决课题的手段

19.本发明的主旨如下所述。

20.(1)本发明的一个方案的方向性电磁钢板具备:

21.母材钢板;

22.配置在所述母材钢板上的玻璃覆膜;和

23.配置在所述玻璃覆膜上的张力赋予绝缘覆膜,

24.其中,所述母材钢板及所述玻璃覆膜的平均化学组成以质量%计为:

25.c:0.010%以下、

26.si:2.5~4.0%、

27.mn:0.01~1.00%、

28.n:0.010%以下、

29.sol.al:0.010%以下、

30.insol.al:0.005~0.030%、

31.mg:0.05~0.20%、

32.o:0.05~0.40%、

33.ti:0~0.020%、

34.s:0.010%以下、

35.p:0.030%以下、

36.sn:0~0.50%、

37.cr:0~0.50%、

38.cu:0~0.50%、

39.bi:0~0.0100%、

40.se:0~0.020%、

41.sb:0~0.50%、及

42.剩余部分包含fe及杂质,

43.关于通过从所述玻璃覆膜的表面沿深度方向实施辉光放电发光分析而求出的al及si的辉光发光分光光谱,在将所述玻璃覆膜的表面设定为测定开始时刻ts、将al成为最大发光强度的时刻定义为t

alp

、将所述t

alp

时的al的发光强度定义为f(t

alp

)、将si成为最大发光强度的时刻定义为t

sip

、将所述t

sip

时的al的发光强度定义为f(t

sip

)时,所述ts、所述t

alp

、所述f(t

alp

)、所述t

sip

和所述f(t

sip

)满足:

44.0.05≤f(t

sip

)/f(t

alp

)≤0.50、及

45.2.0≤(t

alp-ts)/(t

sip-ts)≤5.0。

46.(2)根据上述(1)所述的方向性电磁钢板,其中,所述母材钢板的板厚也可以为0.17mm以上且低于0.22mm。

47.(3)根据上述(1)或(2)所述的方向性电磁钢板,其中,

48.作为所述平均化学组成,也可以以质量%计含有选自以下元素中的至少1种元素:

49.cr:0.01~0.50%、

50.sn:0.01~0.50%、

51.cu:0.01~0.50%、

52.bi:0.0010~0.0100%、

53.se:0.001~0.020%、及

54.sb:0.01~0.50%。

55.(4)根据上述(1)~(3)中的任一项所述的方向性电磁钢板,其中,

56.关于通过从所述玻璃覆膜的表面沿深度方向实施辉光放电发光分析而求出的al及fe的辉光发光分光光谱,在将al成为最大发光强度的时刻定义为t

alp

、将fe发光强度相对于fe发光强度的饱和值成为60%的时刻定义为t

fe60

、将fe发光强度相对于fe发光强度的饱和值成为90%的时刻定义为t

fe90

时,所述t

alp

、所述t

fe60

和所述t

fe90

也可以满足:

57.t

fe60

≤t

alp

≤t

fe90

。

58.发明效果

59.根据本发明的上述方案,能够提供玻璃覆膜的密合性优异的方向性电磁钢板。

附图说明

60.图1是表示本发明的一个实施方式的方向性电磁钢板的立体图。

61.图2是表示本实施方式的方向性电磁钢板的变形例的立体图。

62.图3是表示通过辉光放电发光分析求出的al及si的辉光发光分光光谱的图。

63.图4是表示从本实施方式的方向性电磁钢板上除去了张力赋予绝缘覆膜的状态的立体图。

64.图5是表示本实施方式的方向性电磁钢板的制造工序的一个例子的流程图。

具体实施方式

65.以下,对本发明的优选的实施方式详细地进行说明。但是,本发明并不仅限于本实施方式中公开的构成,在不脱离本发明的主旨的范围内能够进行各种变更。此外,在下述的数值限定范围中,下限值和上限值包含在其范围内。关于表示“超过”或“低于”的数值,其值不包含在数值范围内。有关各元素的含量的“%”,只要没有特别指定则是指“质量%”。

66.本发明的发明者们首先将下述方向性电磁钢板作为对象:作为母材钢板的化学组成(母材钢板及玻璃覆膜的平均化学组成),以质量%计为:c:0.010%以下、si:2.5~4.0%、mn:0.01~1.00%、n:0.010%以下、sol.al:0.010%以下、insol.al:0.005~0.030%、mg:0.05~0.20%、o:0.05~0.40%、ti:0~0.020%、s:0.010%以下、p:0.030%以下、sn:0~0.50%、cr:0~0.50%、cu:0~0.50%、bi:0~0.0100%、se:0~0.020%、sb:0~0.50%、及剩余部分包含fe及杂质。关于该方向性电磁钢板,以提高玻璃覆膜的密合性为目的进行了研究。

67.如上所述,在从前的研究中,也将方向性电磁钢板中的玻璃覆膜的密合性作为课题。为了提高玻璃覆膜的密合性,在以往的研究中,例如进行以下方法。

68.(a)通过调整退火分离剂来提高玻璃覆膜的密合性。

69.(b)通过对形成于成品退火前的母材钢板的表层上的sio2的形态进行控制,从而提高玻璃覆膜的密合性。具体而言,通过对脱碳退火工序下功夫来控制sio2的形态,提高玻

璃覆膜的密合性。

70.但是,本发明的发明者们研究了通过与以往完全不同的方法来提高玻璃覆膜的密合性。研究的结果是,发现:如果在玻璃覆膜中,在与母材钢板的界面附近使尖晶石(mgal2o4)局部存在化,则玻璃覆膜的密合性提高。通过尖晶石在界面附近的局部存在化来提高玻璃覆膜的密合性这一认识是本发明的发明者们初次发现的。

71.玻璃覆膜中的尖晶石在界面的局部存在化可利用辉光放电发光分析通过以下的方法进行确定。具体而言,在将张力赋予绝缘覆膜除去后,从玻璃覆膜的表面沿深度方向实施辉光放电发光分析,求出表示al的发光强度及si的发光强度的辉光发光分光光谱(al的gds光谱、si的gds光谱)。将玻璃覆膜的表面设定为测定开始时刻ts,将al的gds光谱中al成为最大发光强度的时刻定义为t

alp

,将时刻t

alp

时的al的发光强度定义为f(t

alp

),将si的gds光谱中si成为最大发光强度的时刻定义为t

sip

,将时刻t

sip

时的al的发光强度定义为f(t

sip

)(即,将si的发光强度的峰位置处的al的发光强度定义为f(t

sip

))。此时,如果满足以下的式(1)及式(2),则可判断为在玻璃覆膜中尖晶石在与母材钢板的界面附近充分地局部存在化。

72.0.05≤f(t

sip

)/f(t

alp

)≤0.50

ꢀꢀꢀꢀꢀꢀ

(式1)

73.2.0≤(t

alp-ts)/(t

sip-ts)≤5.0

ꢀꢀꢀꢀꢀꢀ

(式2)

74.关于方向性电磁钢板,在使尖晶石在上述界面附近局部存在化的情况下,即满足式(1)及式(2)的情况下,玻璃覆膜的密合性提高的理由目前还不清楚。但是,据认为以下理由。在母材钢板的表面形成有微细的凹凸。当在玻璃覆膜中的与母材钢板的界面附近存在尖晶石的情况下,尖晶石嵌入母材钢板表面的凹部中。因此,据认为:尖晶石发挥锚固效果,提高玻璃覆膜对母材钢板的密合性。通过与该机理不同的机理,也可能提高玻璃覆膜对母材钢板的密合性。但是,如果满足式(1)及式(2)则玻璃覆膜对母材钢板的密合性提高这一事项通过后述的实施例也得到例证。

75.基于以上的认识完成的本实施方式的方向性电磁钢板具有以下的构成。

76.本实施方式的方向性电磁钢板具备:

77.母材钢板;

78.配置在母材钢板上的玻璃覆膜;和

79.配置在玻璃覆膜上的张力赋予绝缘覆膜,

80.其中,母材钢板及玻璃覆膜的平均化学组成以质量%计为:

81.c:0.010%以下、

82.si:2.5~4.0%、

83.mn:0.01~1.00%、

84.n:0.010%以下、

85.sol.al:0.010%以下、

86.insol.al:0.005~0.030%、

87.mg:0.05~0.20%、

88.o:0.05~0.40%、

89.ti:0~0.020%、

90.s:0.010%以下、

91.p:0.030%以下、

92.sn:0~0.50%、

93.cr:0~0.50%、

94.cu:0~0.50%、

95.bi:0~0.0100%、

96.se:0~0.020%、

97.sb:0~0.50%、及

98.剩余部分包含fe及杂质,

99.关于通过从上述玻璃覆膜的表面沿深度方向实施辉光放电发光分析而求出的al及si的辉光发光分光光谱,在将玻璃覆膜的表面设定为测定开始时刻ts、将al成为最大发光强度的时刻定义为t

alp

、将t

alp

时的al的发光强度定义为f(t

alp

)、将si成为最大发光强度的时刻定义为t

sip

、将t

sip

时的al的发光强度定义为f(t

sip

)时,上述ts、上述t

alp

、上述f(t

alp

)、上述t

sip

和上述f(t

sip

)满足:

100.0.05≤f(t

sip

)/f(t

alp

)≤0.50、及

101.2.0≤(t

alp-ts)/(t

sip-ts)≤5.0。

102.在上述的方向性电磁钢板中,在玻璃覆膜中在玻璃覆膜和母材钢板的界面附近尖晶石充分地局部存在化。因此,玻璃覆膜的密合性提高。

103.此外,在上述的方向性电磁钢板中,母材钢板的板厚也可以为0.17mm以上且低于0.22mm。

104.此外,在上述的方向性电磁钢板中,作为上述的平均化学组成,也可以以质量%计含有以下元素中的至少1种元素:

105.cr:0.01~0.50%、

106.sn:0.01~0.50%、

107.cu:0.01~0.50%、

108.bi:0.0010~0.0100%、

109.se:0.001~0.020%、及

110.sb:0.01~0.50%。

111.此外,在上述的方向性电磁钢板中,关于通过从上述玻璃覆膜的表面沿深度方向实施辉光放电发光分析而求出的al及fe的辉光发光分光光谱,在将al成为最大发光强度的时刻定义为t

alp

、将fe发光强度相对于fe发光强度的饱和值成为60%的时刻定义为t

fe60

、将fe发光强度相对于fe发光强度的饱和值成为90%的时刻定义为t

fe90

时,上述t

alp

、上述t

fe60

和上述t

fe90

也可以满足:

112.t

fe60

≤t

alp

≤t

fe90

。

113.以下,对本实施方式的方向性电磁钢板详细地进行说明。

114.[关于方向性电磁钢板的构成]

[0115]

图1是表示本实施方式的方向性电磁钢板的立体图。如图1所示的那样,本实施方式的方向性电磁钢板1具备母材钢板10、玻璃覆膜11和张力赋予绝缘覆膜12。玻璃覆膜11配置在母材钢板10上。在图1中,玻璃覆膜11以与母材钢板10的表面直接接触的方式配置在母材钢板10的表面上。张力赋予绝缘覆膜12配置在玻璃覆膜11上。在图1中,张力赋予绝缘覆

膜12以与玻璃覆膜11的表面直接接触的方式配置在玻璃覆膜11的表面上。

[0116]

在图1中,玻璃覆膜11及张力赋予绝缘覆膜12只形成于母材钢板10的一个表面上。但是,如图2所示那样,玻璃覆膜11及张力赋予绝缘覆膜12也可以形成于母材钢板10的一对表面上。

[0117]

[关于母材钢板10及玻璃覆膜11的平均化学组成]

[0118]

将张力赋予绝缘覆膜12除去后的具备玻璃覆膜11的母材钢板10的化学组成(母材钢板10及玻璃覆膜11的平均化学组成)可以通过众所周知的成分分析法来求出。成分分析法例如如下所述。

[0119]

首先,从方向性电磁钢板1上除去张力赋予绝缘覆膜12。具体而言,将方向性电磁钢板1在含有naoh:30~50质量%及h2o:50~70质量%的80~90℃的氢氧化钠水溶液中浸渍7~10分钟。对浸渍后的钢板(除去了张力赋予绝缘覆膜12的具备玻璃覆膜11的母材钢板10)进行水洗。水洗后,用暖风的鼓风机使其干燥略低于1分钟。通过以上的处理,可得到除去了张力赋予绝缘覆膜12的具备玻璃覆膜11的母材钢板10。

[0120]

对除去了张力赋予绝缘覆膜12后的具备玻璃覆膜11的母材钢板10,实施众所周知的成分分析。具体而言,使用钻头,从具备玻璃覆膜11的母材钢板10上生成切屑,采集该切屑。将所采集的切屑溶解于酸中得到溶液。对溶液实施icp-aes(电感耦合等离子体原子发射光谱法;inductively coupled plasma atomic emission spectrometry),实施化学组成的元素分析。

[0121]

关于具备玻璃覆膜11的母材钢板10的化学组成中的si,通过jis g1212(1997)中规定的方法(硅定量方法)来求出。具体而言,如果将上述切屑溶解于酸中,则氧化硅作为沉淀物析出。用滤纸滤取该沉淀物(氧化硅),测定质量,求出si含量。

[0122]

关于c含量及s含量,通过众所周知的高频燃烧法(燃烧-红外线吸收法)来求出。具体而言,将上述溶液在氧气流中通过高频感应加热进行燃烧,检测所产生的二氧化碳、二氧化硫,求出c含量及s含量。

[0123]

关于n含量,采用众所周知的不活泼性气体熔融-热传导率法来求出。关于o含量,采用众所周知的不活泼性气体熔融-非分散型红外线吸收法来求出。

[0124]

通过以上分析法,能够求出具备玻璃覆膜11的母材钢板10的化学组成(母材钢板10及玻璃覆膜11的平均化学组成)。

[0125]

本实施方式的方向性电磁钢板作为上述的平均化学组成,含有基本元素,根据需要含有任选元素,剩余部分包含fe及杂质。以下,有关元素的“%”,只要没有特别说明,则是指“质量%”。

[0126]

c:0.010%以下

[0127]

碳(c)是任选元素。c由于改善磁通密度,因此在板坯中是必需的元素。但是,c在方向性电磁钢板的制造工序中会从钢板脱出。作为上述的平均化学组成,如果c残存超过0.010%,则即使其它元素含量在本实施方式的范围内,c也形成渗碳体(fe3c),使方向性电磁钢板的铁损劣化。因此,c含量为0.010%以下。c含量的优选的上限为0.006%,更优选为0.003%。优选c含量尽量低。因此,c含量也可以为0%。但是,c含量的过度降低会提高制造成本。因此,c含量的优选的下限为超过0%,更优选为0.001%。

[0128]

si:2.5~4.0%

[0129]

硅(si)是基本元素。si通过提高钢材的电阻(比电阻)来降低方向性电磁钢板的铁损。如果si含量低于2.5%,则即使其它元素含量在本实施方式的范围内,也会在成品退火工序中钢发生相变,不能充分进行二次再结晶。其结果是,不能充分得到上述效果。另一方面,如果si含量超过4.0%,则即使其它元素含量在本实施方式的范围内,钢板也发生脆化,制造工序中的通板性显著下降。因此,si含量为2.5~4.0%。si含量的优选的下限为2.8%,更优选为3.0%,进一步优选为3.2%。si含量的优选的上限为3.7%,更优选为3.6%,进一步优选为3.5%。

[0130]

mn:0.01~1.00%

[0131]

锰(mn)为基本元素。mn通过提高方向性电磁钢板的比电阻来降低铁损。mn还提高热加工性,抑制热轧中的裂纹的产生。mn还与s和/或se结合而形成微细的mns和/或微细mnse。微细mns及微细mnse成为作为抑制剂应用的微细aln的析出核。因此,如果微细mns及微细mnse的析出量多,则可得到足够量的微细aln。如果mn含量低于0.01%,则即使其它元素含量在本实施方式的范围内,也不会析出足够量的微细mns及微细mnse。另一方面,如果mn含量超过1.00%,则即使其它元素含量在本实施方式的范围内,方向性电磁钢板的磁通密度也下降,铁损也劣化。因此,mn含量为0.01~1.00%。mn含量的优选的下限为0.02%,更优选为0.03%,进一步更优选为0.05%。mn含量的优选的上限为0.70%,更优选为0.50%,进一步优选为0.30%,进一步优选为0.10%。

[0132]

n:0.010%以下

[0133]

氮(n)是任选元素。n在方向性电磁钢板的制造工序中与al结合而形成aln,作为抑制剂发挥功能。因此,n在作为方向性电磁钢板的原材料的板坯中是必需的元素。但是,n在方向性电磁钢板的制造工序中会从钢板脱出。作为上述的平均化学组成,如果n含量超过0.010%,则即使其它元素含量在本实施方式的范围内,也容易在钢板中生成大量泡疤(空孔)。泡疤成为覆膜缺陷的原因,使方向性电磁钢板的绝缘性下降。因此,n含量为0.010%以下。n含量的优选的上限为0.008%,更优选为0.006%,进一步优选为0.004%。n含量也可以为0%。但是,过度降低n含量有时是困难的。因此,n含量的优选的下限为0.001%,更优选为0.002%。

[0134]

sol.al:0.010%以下

[0135]

酸溶铝(sol.al)是任选元素。sol.al在方向性电磁钢板的制造工序中与n结合而形成aln,作为抑制剂发挥功能。但是,如果sol.al含量超过0.010%,则即使其它元素含量在本实施方式的范围内,也在钢板中残存al系夹杂物。在此种情况下,方向性电磁钢板的铁损劣化。因此,sol.al含量为0.010%以下。sol.al含量的优选的上限为0.008%,更优选为0.006%。sol.al含量也可以为0%。但是,过度降低al含量有时也是困难的。因此,al含量的优选的下限为0.001%,更优选为0.002%。再者,本实施方式中,sol.al是指酸溶al。因此,sol.al含量为酸溶al的含量。

[0136]

insol.al:0.005~0.030%

[0137]

酸不溶铝(insol.al)为基本元素。insol.al主要来自于在后述的成品退火工序中形成的尖晶石(mgal2o4)。如果insol.al含量低于0.005%,则即使其它元素含量在本实施方式的范围内,玻璃覆膜11中也不会存在足够的尖晶石,因此玻璃覆膜11的密合性低。另一方面,如果insol.al含量超过0.030%,则即使其它元素含量在本实施方式的范围内,也过度

生成尖晶石。在此种情况下,尖晶石不仅存在于玻璃覆膜11与母材钢板10的界面,还过度存在于玻璃覆膜11内部。如果在玻璃覆膜11的内部过度存在尖晶石,则成为玻璃覆膜11的裂缝(裂纹)的产生源,玻璃覆膜11的密合性下降。因此,insol.al含量为0.005~0.030%。insol.al含量的优选的下限为0.006%,更优选为0.007%,进一步优选为0.010%。insol.al含量的优选的上限为0.027%,更优选为0.025%,进一步优选为0.020%。

[0138]

再者,sol.al及insol.al的含量通过以下方法求出即可。关于sol.al,按照jis g1257-10-2:2013(铝定量方法-酸溶铝定量方法)中记载的酸溶铝的定量方法。此外,从按照jis g1257-10-1:2013(铝定量方法-酸分解火焰原子化法)中记载的总铝定量方法得到的总铝含量中减去上述的sol.al含量,将所得到的值定义为insol.al含量。

[0139]

mg:0.05~0.20%

[0140]

镁(mg)是玻璃覆膜的构成元素(基本元素)。因此,mg含量为0.05~0.20%即可。mg含量的优选的上限为0.18%,更优选为0.16%。mg含量的优选的下限为0.08%,更优选为0.10%。

[0141]

o:0.05~0.40%

[0142]

氧(o)是玻璃覆膜的构成元素(基本元素)。因此,o含量为0.05~0.40%即可。o含量的优选的上限为0.30%,更优选为0.25%。o含量的优选的下限为0.10%,更优选为0.15%。

[0143]

ti:0~0.020%

[0144]

钛(ti)是任选元素。ti促进玻璃覆膜的生成,优选地确保覆膜密合性。因此,ti含量为0~0.020%即可。ti含量的优选的上限为0.015%,更优选为0.010%。ti含量也可以为0%,但ti含量的优选的下限为0.001%,更优选为0.003%,进一步优选为0.005%。

[0145]

s:0.010%以下

[0146]

硫(s)是任选元素。s在制造工序中与mn结合而形成作为抑制剂的微细mns。因此,s在板坯中是必需的元素。但是,s在方向性电磁钢板的制造工序中会从钢板脱出。作为上述的平均化学组成,如果s含量超过0.010%,则即使其它元素含量在本实施方式的范围内,由于在母材钢板10中残存mns,因此铁损也劣化。因此,s含量为0.010%以下。s含量的优选的上限为0.008%,更优选为0.006%,进一步优选为0.004%。s含量也可以为0%。但是,过度降低s含量有时是困难的。因此,s含量的优选的下限为0.001%,更优选为0.002%。

[0147]

p:0.030%以下

[0148]

磷(p)是任选元素。p使轧制时的钢板的加工性降低。如果p含量超过0.030%,则即使其它元素含量在本实施方式的范围内,钢板的加工性也显著下降。因此,p含量为0.030%以下。p含量的优选的上限为0.020%,更优选为0.010%。p含量也可以为0%。但是,过度降低p含量有时是困难的。因此,p含量的优选的下限为0.001%。再者,p改善织构,改善钢板的磁特性。用于有效发挥该效果的p含量的优选的下限为0.002%,更优选为0.005%。

[0149]

本实施方式的方向性电磁钢板作为上述的平均化学组成含有杂质。这里,所谓杂质,是指在工业上制造方向性电磁钢板时从作为原料的矿石及废料中混入的元素、或由制造环境等中混入的元素、或在纯化退火中未完全被纯化而残存在钢中的元素等,且在不对本实施方式的方向性电磁钢板造成不良影响的范围内被容许的元素。

[0150]

本实施方式的方向性电磁钢板作为上述的平均化学组成也可以替代剩余部分即

fe的一部分而含有选自cr、sn、cu、bi、se、sb中的至少1种元素。

[0151]

cr:0~0.50%

[0152]

铬(cr)是任选元素。即,cr含量也可以为0%。在含有cr的情况下,cr与sn及cu同样地提高玻璃覆膜11与母材钢板10的密合性。cr进一步在二次再结晶中提高高斯取向晶粒的集聚度。cr即使是少量含有,也可某种程度地得到上述效果。但是,如果cr含量超过0.50%,则即使其它元素含量在本实施方式的范围内,也生成cr氧化物,使方向性电磁钢板1的磁特性下降。因此,cr含量为0~0.50%。cr含量的优选的上限为0.40%,更优选为0.30%,进一步优选为0.20%,进一步优选为0.10%。cr含量的优选的下限为超过0%,更优选为0.01%,进一步优选为0.03%,进一步优选为0.05%。

[0153]

sn:0~0.50%

[0154]

锡(sn)是任选元素。即,sn含量也可以为0%。在含有sn的情况下,sn与cr及cu同样地提高玻璃覆膜11与母材钢板10的密合性。sn即使是少量含有,也可某种程度地得到上述效果。但是,如果sn含量超过0.50%,则即使其它元素含量在本实施方式的范围内,在方向性电磁钢板1的制造工序中,二次再结晶也变得不稳定,其结果是,方向性电磁钢板1的磁特性劣化。因此,sn含量为0~0.50%。sn含量的优选的下限为超过0%,更优选为0.01%,进一步优选为0.02%,进一步优选为0.03%。

[0155]

cu:0~0.50%

[0156]

铜(cu)是任选元素。即,cu含量也可以为0%。在含有cu的情况下,cu与cr及sn同样地提高玻璃覆膜11与母材钢板10的密合性。cu即使是少量含有,也可某种程度地得到上述效果。但是,如果cu含量超过0.50%,则即使其它元素含量在本实施方式的范围内,方向性电磁钢板1的制造工序中的热加工性也下降。因此,cu含量为0~0.50%。cu含量的优选的下限为超过0%,更优选为0.01%,进一步优选为0.03%,进一步优选为0.05%。cu含量的优选的上限为0.40%,更优选为0.30%,进一步优选为0.20%,进一步优选为0.10%。

[0157]

bi:0~0.0100%

[0158]

bi(铋)是任选元素。即,bi含量也可以为0%。在含有bi的情况下,bi与se及sb同样作为抑制剂发挥功能,在制造方向性电磁钢板1时使二次再结晶稳定化。其结果是,方向性电磁钢板1的磁特性提高。bi即使是少量含有,也可某种程度地得到上述效果。但是,如果bi含量超过0.0100%,则即使其它元素含量在本实施方式的范围内,玻璃覆膜11对母材钢板10的密合性也下降。因此,bi的含量为0~0.0100%。bi含量的优选的下限为超过0%,更优选为0.0010%,进一步优选为0.0020%。bi含量的优选的上限为0.0090%,更优选为0.0070%,进一步优选为0.0050%。

[0159]

se:0~0.020%

[0160]

硒(se)是任选元素。即,se含量也可以为0%。在含有se的情况下,se与bi及sb同样作为抑制剂发挥功能,在制造方向性电磁钢板1时使二次再结晶稳定化。其结果是,方向性电磁钢板1的磁特性提高。se即使是少量含有,也可某种程度地得到上述效果。但是,如果se含量超过0.020%,则即使其它元素含量在本实施方式的范围内,玻璃覆膜11对母材钢板10的密合性也下降。因此,se含量为0~0.020%。se含量的优选的下限为超过0%,更优选为0.001%,进一步优选为0.003%,进一步优选为0.005%。se含量的优选的上限为0.015%,更优选为0.010%,进一步优选为0.008%。

[0161]

sb:0~0.50%

[0162]

锑(sb)是任选元素。即,sb含量也可以为0%。在含有sb的情况下,sb与bi及se同样作为抑制剂发挥功能,在制造方向性电磁钢板1时使二次再结晶稳定化。其结果是,方向性电磁钢板1的磁特性提高。sb即使是少量含有,也可某种程度地得到上述效果。但是,如果sb含量超过0.50%,则即使其它元素含量在本实施方式的范围内,玻璃覆膜11对母材钢板10的密合性也下降。因此,sb含量为0~0.50%。sb含量的优选的下限为超过%,更优选为0.01%,进一步优选为0.03%,进一步优选为0.05%。sb含量的优选的上限为0.40%,更优选为0.30%,进一步优选为0.20%,进一步优选为0.10%。

[0163]

此外,在本实施方式的方向性电磁钢板1中,作为上述的平均化学组成,优选以质量%计含有选自cr:0.01~0.50%、sn:0.01~0.50%、cu:0.01~0.50%、bi:0.0010~0.0100%、se:0.001~0.020%及sb:0.01~0.50%中的至少1种元素。

[0164]

此外,如上所述,cr、sn及cu优选地提高玻璃覆膜11的密合性。因此,作为上述的平均化学组成,也可以含有cr:0.01~0.50%、sn:0.01~0.50%及cu:0.01~0.50%中的至少1种元素。此外,如上所述,bi、se及sb优选地提高方向性电磁钢板1的磁特性。因此,作为上述的平均化学组成,也可以含有bi:0.0010~0.0100%、se:0.001~0.020%及sb:0.01~0.50%中的至少1种元素。

[0165]

[关于玻璃覆膜11]

[0166]

玻璃覆膜11形成于母材钢板10上。玻璃覆膜11以镁橄榄石(mg2sio4)作为主体。在本实施方式的方向性电磁钢板中,为了确认玻璃覆膜11的存在,只要对通过上述方法除去了张力赋予绝缘覆膜12的表面进行x射线衍射,将所得到的x射线衍射光谱与pdf(粉末衍射卡片;powder diffraction file)对照即可。例如,在镁橄榄石(mg2sio4)的鉴定中,采用jcpds号:34-189即可。当在本实施方式中,上述x射线衍射光谱的主要构成为镁橄榄石的情况下,判断为方向性电磁钢板1具有玻璃覆膜11。

[0167]

例如,玻璃覆膜11中的镁橄榄石的含量以质量%计为60.0%以上即可。

[0168]

玻璃覆膜11的厚度没有特别的限定。玻璃覆膜11的厚度的优选的下限为1.0μm,更优选为2.0μm。玻璃覆膜11的厚度的优选的上限为5.0μm,更优选为4.0μm。

[0169]

[关于张力赋予绝缘覆膜12]

[0170]

张力赋予绝缘覆膜12形成于玻璃覆膜11上。在层叠使用多个方向性电磁钢板1的情况下,为了保证相互层叠的方向性电磁钢板1彼此的绝缘,张力赋予绝缘覆膜12形成于方向性电磁钢板1的最上层。

[0171]

在本实施方式的方向性电磁钢板中,为了确认张力赋予绝缘覆膜12的存在,只要对方向性电磁钢板1的最上层进行sem-eds定量分析,确认化学组成即可。例如,当sem-eds的定量分析结果在除去测定噪音后,fe含量为低于80原子%、p含量为5原子%以上、si含量为低于20原子%、o含量为50原子%以上、mg含量为10原子%以下的情况下,判断为方向性电磁钢板1具有张力赋予绝缘覆膜12。

[0172]

例如,张力赋予绝缘覆膜12可通过下述方式来形成:在涂布了含有铬酸金属盐、磷酸金属盐、胶体二氧化硅、聚四氟乙烯、zr化合物、ti化合物等无机物中的至少1种以上的绝缘涂层剂之后,进行烧结。绝缘涂层剂以磷酸化合物作为主体即可。例如,绝缘涂层剂中,磷酸化合物的比例以质量%计为80%以上即可。

[0173]

张力赋予绝缘覆膜12形成用的绝缘涂层剂也可以与磷酸化合物一同含有选自胶体二氧化硅、聚四氟乙烯中的1种以上。磷酸化合物例如为磷酸钠、磷酸铝、磷酸镁等。

[0174]

张力赋予绝缘覆膜12的厚度没有特别的限定。张力赋予绝缘覆膜12的厚度的优选的下限为0.1μm,更优选为0.5μm。张力赋予绝缘覆膜12的厚度的优选的上限为10.0μm,更优选为5.0μm。

[0175]

[关于玻璃覆膜11中的尖晶石(mgal2o4)的局部存在化程度]

[0176]

在本实施方式的方向性电磁钢板1中,在玻璃覆膜11内在与母材钢板10的界面附近尖晶石(mgal2o4)局部存在化。具体而言,在除去了张力赋予绝缘覆膜12后,从玻璃覆膜11的表面沿深度方向实施辉光放电发光分析,求出表示al的发光强度及si的发光强度的辉光发光分光光谱(al的gds光谱、si的gds光谱)。将玻璃覆膜的表面设定为测定开始时刻ts,将al的gds光谱中al成为最大发光强度的时刻定义为t

alp

,将时刻t

alp

时的al的发光强度(即al的最大发光强度)定义为f(t

alp

),将si的gds光谱中si成为最大发光强度的时刻定义为t

sip

,将时刻t

sip

时的al的发光强度(即si的最大发光强度的深度位置上的al的发光强度)定义为f(t

sip

)。此时,ts、t

alp

、f(t

alp

)、t

sip

和f(t

sip

)满足式(1)及式(2)。

[0177]

0.05≤f(t

sip

)/f(t

alp

)≤0.50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(式1)

[0178]

2.0≤(t

alp-ts)/(t

sip-ts)≤5.0

ꢀꢀꢀꢀꢀꢀ

(式2)

[0179]

以下,对式(1)及式(2)进行说明。

[0180]

[关于式(1)]

[0181]

在本实施方式的方向性电磁钢板1中,尖晶石(mgal2o4)在玻璃覆膜11内沿玻璃覆膜11的厚度方向分布,尖晶石的分布在玻璃覆膜11内的与母材钢板10的界面附近显示出峰。即,al的gds光谱在玻璃覆膜11内在与母材钢板10的界面附近具有峰。在本实施方式的方向性电磁钢板1中,在玻璃覆膜11与母材钢板10的界面附近al的gds光谱的峰越锋利,则尖晶石越在玻璃覆膜11与母材钢板10的界面局部存在。

[0182]

图3是将玻璃覆膜11的表面设定为测定开始时刻ts、将横轴设定为测定时刻(单位:秒)、将纵轴设定为发光强度(gds强度)(单位:任意单位;arbitrary unit)的表示al及si的辉光发光分光光谱(al的gds光谱及si的gds光谱)的图。将图3所示的时刻ts、时刻t

alp

、发光强度f(t

alp

)、时刻t

sip

和发光强度f(t

sip

)如下定义。

[0183]

测定开始时刻ts:

[0184]

在辉光发光分光光谱中,将玻璃覆膜11的表面定义为测定开始时刻ts。

[0185]

时刻t

alp

:

[0186]

在将方向性电磁钢板1的张力赋予绝缘覆膜12除去后,从玻璃覆膜11的表面沿深度方向实施辉光放电发光分析,将玻璃覆膜11的表面设定为测定开始时刻ts,求出表示测定时刻与al的发光强度的关系的al的辉光发光分光光谱(al的gds光谱)。这里,测定时刻与距离玻璃覆膜11表面的深度对应。对于所得到的al的gds光谱,确定发光强度的最大值和该最大值的时刻。将所确定的时刻定义为时刻t

alp

。即,时刻t

alp

相当于al浓度(al的gds强度)成为峰的深度位置(距离玻璃覆膜11表面的深度位置)。

[0187]

发光强度f(t

alp

):

[0188]

在上述的al的辉光发光分光光谱(al的gds光谱)中,将al的发光强度的最大值,即时刻t

alp

时的al的最大发光强度定义为f(t

alp

)。

[0189]

时刻t

sip

:

[0190]

在将方向性电磁钢板1的张力赋予绝缘覆膜12除去后,从玻璃覆膜11的表面沿深度方向实施辉光放电发光分析,将玻璃覆膜11的表面设定为测定开始时刻ts,求出表示测定时刻与si的发光强度的关系的si的辉光发光分光光谱(si的gds光谱)。如上所述,测定时刻与距离玻璃覆膜11表面的深度对应。对所得到的si的gds光谱,确定发光强度的最大值和该最大值的时刻。将所确定的时刻定义为时刻t

sip

。即,时刻t

sip

相当于si浓度(si的gds强度)成为峰的深度位置(距离玻璃覆膜11表面的深度位置)。

[0191]

发光强度f(t

sip

):

[0192]

在上述的al的辉光发光分光光谱(al的gds光谱)中,将与时刻t

sip

对应的al的发光强度定义为f(t

sip

)。

[0193]

玻璃覆膜11的主成分为镁橄榄石(mg2sio4)。因此,si的gds光谱在玻璃覆膜11的深度方向的中心处示出峰。即,时刻t

sip

相当于玻璃覆膜11的深度方向上的中心位置。即,f(t

sip

)是指玻璃覆膜11的深度方向的中央位置处的al浓度。

[0194]

定义f1=f(t

sip

)/f(t

alp

)。f1表示玻璃覆膜11中的最大al浓度(f(t

alp

))相对于玻璃覆膜11中的除去al浓度的峰位置的区域中的代表性的al浓度(f(t

sip

))之比,是表示玻璃覆膜11中的尖晶石的局部存在程度的指标。

[0195]

在f1低于0.05的情况下,在玻璃覆膜11中的与母材钢板10的界面附近过度生成尖晶石。在与母材钢板10的界面附近局部存在化的尖晶石虽然提高覆膜密合性,但如果局部存在化的尖晶石过多,则玻璃覆膜11与母材钢板10的界面的平滑性下降(即凹凸增多)。其结果是,即使后述的f2满足式(2),磁特性也降低。

[0196]

另一方面,在f1超过0.50的情况下,则不是在玻璃覆膜11中的与母材钢板10的界面附近存在尖晶石,而是在玻璃覆膜11的内部存在尖晶石。或者,虽然在玻璃覆膜11中的与母材钢板10的界面附近存在尖晶石,但尖晶石的生成量小。在此种情况下,玻璃覆膜11对母材钢板10的覆膜密合性降低。

[0197]

如果f1为0.05~0.50,即f1满足式(1),则在玻璃覆膜11中,在与母材钢板10的界面附近以适当的量存在尖晶石。因此,以满足式(2)作为前提,玻璃覆膜11对母材钢板10的密合性提高。

[0198]

[关于式(2)]

[0199]

定义f2=(t

alp-ts)/(t

sip-ts)。如图3所示,f2表示al浓度的峰位置与si浓度的峰位置(即玻璃覆膜11的深度方向的中心位置)的关系,是表示玻璃覆膜11中的尖晶石的局部存在位置的指标。

[0200]

如果f2低于2.0,则al浓度的峰位置与玻璃覆膜11中的与母材钢板10的界面附近相比更位于玻璃覆膜11的内部。即,尖晶石没有在与母材钢板10的界面附近局部存在化,而存在于玻璃覆膜11的内部。在此种情况下,f1也超过式(1)的上限,其结果是,玻璃覆膜11对母材钢板10的密合性降低。另一方面,如果f2超过5.0,则相对于尖晶石的生成量,玻璃覆膜11的生成量过少。即,玻璃覆膜11成为薄的膜。在此种情况下,即使f1满足式(1),磁畴细化所需的玻璃覆膜11的张力也降低。因此,铁损降低,覆膜密合性也降低。

[0201]

关于如果在玻璃覆膜11中尖晶石在与母材钢板10的界面附近以适当的量形成、则玻璃覆膜11对母材钢板10的密合性提高的详细理由,目前还不清楚。但是,据认为有以下事

项。在母材钢板10的表面形成有微细的凹凸。当在玻璃覆膜11中的与母材钢板10的界面附近存在尖晶石的情况下,尖晶石嵌入母材钢板10的表面的凹部中。因此,据认为:尖晶石发挥锚固效果,提高玻璃覆膜11对母材钢板10的密合性。通过与该机理不同的机理,也可能提高玻璃覆膜11对母材钢板10的密合性。但是,如果f1满足式(1)且f2满足式(2)则玻璃覆膜11对母材钢板10的密合性提高这一事项通过后述的实施例也得到例证。

[0202]

[f1及f2的计算方法]

[0203]

上述的f1值及f2值可通过以下方法来求出。首先,从方向性电磁钢板1的板宽方向td的中央部分采集轧制方向rd为30mm、板宽方向td为40mm、厚度为方向性电磁钢板1的板厚的试样。从所采集的试样上除去张力赋予绝缘覆膜12。具体而言,将方向性电磁钢板1在含有naoh:30~50质量%及h2o:50~70质量%的80~90℃的氢氧化钠水溶液中浸渍7~10分钟。对浸渍后的钢板(除去了张力赋予绝缘覆膜12的具备玻璃覆膜11的母材钢板10)进行水洗。水洗后,用暖风的鼓风机使其干燥略低于1分钟。通过以上的处理,如图4所示,准备具备母材钢板10和玻璃覆膜11且除去了张力赋予绝缘覆膜12的试样。

[0204]

从试样的玻璃覆膜11的表面沿深度方向实施辉光放电发光分析(gds:glow discharge spectromety),测定al及si的辉光发光分光光谱(以下称为gds光谱)。具体而言,采用高频辉光发光分光装置(gd-ods),在氩气氛下(ar压力:3hpa),将试样作为阴极而施加功率为30w的电力,测定玻璃覆膜11的深度方向的al的gds光谱及si的gds光谱。将测定面积设定为4mmφ,测定时间设定为100秒,将测定间隔设定为0.02秒。

[0205]

再者,上述的f1和f2等的计算优选在将测定后的gds光谱进行平滑后实施。将gds光谱进行平滑的方法例如使用单纯移动平均法即可。

[0206]

在所得到的al的gds光谱中,求出al成为最大发光强度的时刻t

alp

及时刻t

alp

时的al的发光强度f(t

alp

)。

[0207]

另外,在所得到的si的gds光谱中,确定si成为最大发光强度的时刻t

sip

。然后,在al的gds光谱中,求出时刻t

sip

时的al的发光强度f(t

sip

)。再者,将测定开始时刻设定为ts。使用所得到的时刻ts、时刻t

alp

、f(t

alp

)、时刻t

sip

及f(t

sip

),求出f1及f2。

[0208]

就本实施方式的方向性电磁钢板1而言,f1满足式(1),进而f2满足式(2)。因此,在玻璃覆膜11中,在母材钢板10的界面附近尖晶石以适当的量局部存在化,玻璃覆膜11对母材钢板10的密合性高。

[0209]

再者,在f1满足式(1),进而f2满足式(2)时,能够判断在玻璃覆膜11内,尖晶石在母材钢板10与玻璃覆膜11的界面附近局部存在。

[0210]

此外,在玻璃覆膜11内,尖晶石是否在母材钢板10与玻璃覆膜11的界面附近局部存在,也可以从以下的特征来判断。

[0211]

关于通过从玻璃覆膜的表面沿深度方向实施辉光放电发光分析而求出的al及fe的辉光发光分光光谱,在将al成为最大发光强度的时刻定义为t

alp

、将fe发光强度相对于fe发光强度的饱和值成为60%的时刻定义为t

fe60

、将fe发光强度相对于fe发光强度的饱和值成为90%的时刻定义为t

fe90

时,上述t

alp

、上述t

fe60

和上述t

fe90

满足下式3即可:

[0212]

t

fe60

≤t

alp

≤t

fe90

ꢀꢀꢀ

(式3)。

[0213]

在不仅满足上述的式(1)及式(2),还满足上述的式(3)时,能够判断为在玻璃覆膜11内,尖晶石在母材钢板10与玻璃覆膜11的界面附近局部存在,因此是优选的。再者,上述

的“fe发光强度的饱和值”例如可以设定为辉光放电发光分析的测定时间为100秒时的fe发光强度。

[0214]

[制造方法]

[0215]

以下,对本实施方式的方向性电磁钢板1的制造方法的一个例子进行说明。再者,本实施方式的方向性电磁钢板1只要具有上述的构成,则制造方法没有特别限定。下述的制造方法是用于制作本实施方式的方向性电磁钢板1的一个例子,是本实施方式的方向性电磁钢板1的制造方法的优选的例子。

[0216]

[制造工序流程]

[0217]

图5是本实施方式的方向性电磁钢板1的制造方法的流程图。如图5所示的那样,本制造方法具备:对板坯实施热轧的热轧工序(s1);对热轧后的钢板(热轧钢板)实施退火处理的热轧板退火工序(s2);对热轧板退火工序后的钢板实施1次或2次以上的冷轧(s30)的冷轧工序(s3);对冷轧工序后的钢板(冷轧钢板)实施脱碳退火的脱碳退火工序(s4);在脱碳退火工序后的钢板的表面涂布退火分离剂的退火分离剂涂布工序(s5);通过对涂布了退火分离剂的钢板实施成品退火来形成玻璃覆膜的成品退火工序(s6);和对成品退火工序后的钢板形成张力赋予绝缘覆膜的绝缘覆膜形成工序(s7)。以下,对各工序s1~s7进行说明。

[0218]

[热轧工序(s1)]

[0219]

在热轧工序(s1)中,对所准备的板坯实施热轧来制造热轧钢板。板坯的化学组成按照方向性电磁钢板1的母材钢板10及玻璃覆膜11的平均化学组成成为上述的化学组成的方式来调整。但是,使板坯的al含量在0.01质量%以上。在板坯的al含量低于0.01质量%时,在玻璃覆膜11中不会充分生成尖晶石。此外,板坯通过众所周知的方法制造。例如,制造钢水(熔炼)。使用钢水,通过连续铸造法制造板坯。

[0220]

对于所准备的板坯,使用热轧机实施热轧来制造钢板(热轧钢板)。首先,对钢材进行加热。例如,将板坯装入众所周知的加热炉或众所周知的均热炉中进行加热。板坯的优选的加热温度为1100~1450℃。加热温度的优选的下限为1300℃。加热温度的优选的上限为1400℃。

[0221]

对于加热了的板坯,使用热轧机实施热轧来制造钢板(热轧钢板)。热轧机具备粗轧机和配置在粗轧机下游的精轧机。粗轧机具备1个粗轧机架或排成一列的多个粗轧机架。各粗轧机架包含上下配置的多个辊。粗轧机架也可以是可逆式的。在排列多个粗轧机架的情况下,粗轧机可以是串列式,也可以是可逆式的。精轧机具备排成一列的精轧机架。各精轧机架包含上下配置的多个辊。在将加热了的板坯通过粗轧机进行轧制后,再通过精轧机进行精轧,从而制造热轧钢板。

[0222]

通过热轧制造的热轧钢板的板厚没有特别的限定,可设定为公知的板厚。热轧钢板的板厚例如为2.0~3.0mm。

[0223]

[热轧板退火工序(s2)]

[0224]

热轧板退火工序(s2)是任选工序,也可以不实施。在实施的情况下,在热轧板退火工序(s2)中,对在热轧工序(s1)中制造的热轧钢板实施退火处理,制成热轧退火钢板。通过实施热轧板退火工序,从而在钢板组织中产生再结晶,磁特性提高。

[0225]

热轧板退火工序(s2)只要采用众所周知的方法来实施就足够。热轧钢板的加热方法没有特别的限定,可以采用众所周知的加热方式。退火温度例如为900~1200℃,退火温

度中的保持时间例如为10~300秒。再者,在实施热轧板退火工序(s2)的情况下,也可以在热轧板退火工序(s2)后、冷轧工序(s3)之前,对热轧钢板实施酸洗处理。

[0226]

[冷轧工序(s3)]

[0227]

在冷轧工序(s3)中,对所制造的钢板(热轧钢板或热轧退火钢板)实施1次或多次冷轧(s30)。冷轧(s30)使用冷轧机来实施。冷轧机例如是具备排列成一列的多个冷轧机架的串列式的轧机,各冷轧机架包含多个冷轧辊。冷轧机也可以是1台可逆式的冷轧机架。

[0228]

在冷轧工序(s3)中,冷轧可以只实施1次冷轧(s30),也可以实施多次冷轧(s30)。在实施多次冷轧的情况下,在使用上述的冷轧机实施了冷轧后,也可以实施以钢板的软化为目的的中间退火处理。在此种情况下,在中间退火处理后,实施接下来的冷轧。即,也可以在冷轧之间实施中间退火处理。

[0229]

在冷轧与接下来的冷轧之间实施的中间退火处理的条件采用公知的条件就足够。中间退火处理中的退火温度例如为950~1200℃,退火温度中的保持时间为30~1800秒。在通过中间退火处理降低了由前段的冷轧导入到钢板中的变形(使钢板软化)之后,实施下一段的冷轧。

[0230]

再者,在不实施中间退火工序地实施多次冷轧工序的情况下,有时在所制造的方向性电磁钢板中难得到均匀的特性。另一方面,在实施多次冷轧,且在各冷轧之间实施中间退火处理的情况下,在所制造的方向性电磁钢板1中,有时磁通密度降低。因此,冷轧的次数及中间退火处理的有无根据最终制造的方向性电磁钢板1所要求的特性及制造成本来决定。

[0231]

再者,在冷轧工序中,如上所述,也可以只实施1次冷轧。

[0232]

1次或多次冷轧中的优选的累计冷轧率为80~95%。这里,累计冷轧率(%)如下定义。

[0233]

冷轧率(%)=[(最初的冷轧开始前的钢板的板厚-最后的冷轧后的冷轧钢板的板厚)/最初的冷轧开始前的钢板的板厚]

×

100

[0234]

再者,当在冷轧工序中只实施1次冷轧的情况下,上述冷轧率为仅1次冷轧中的冷轧率。如果累计压下率为80%以上,则能够大量得到具有高斯取向({110}《001》取向)的再结晶核(高斯核)。此外,如果累计压下率为95%以下,则在后述的成品退火工序(s6)中,二次再结晶容易稳定化。通过冷轧工序制造的钢板被卷取成卷材状。

[0235]

再者,冷轧钢板的板厚(冷轧工序(s3)后的板厚)通常与最终制品即方向性电磁钢板1的板厚(包含玻璃覆膜11及张力赋予绝缘覆膜12的厚度的制品板厚)不同。

[0236]

在上述的冷轧工序(s2)时,为了进一步提高磁特性,也可以实施时效处理。时效处理是任选处理。在实施时效处理的情况下,在多次冷轧(s30)之间实施时效(退火)处理。具体而言,在实施了冷轧(s30)后,实施时效处理。然后,在时效处理后,实施接下来的冷轧(s30)。时效处理的条件使用众所周知的条件就足够。例如,在时效处理中,对冷轧(s30)后的钢板,在100~500℃的温度下实施60秒以上的热处理。在此种情况下,最终可得到高斯取向集聚的良好的二次再结晶组织。

[0237]

[脱碳退火工序(s4)]

[0238]

在脱碳退火工序(s4)中,对冷轧工序(s3)后的钢板(冷轧钢板)实施脱碳退火以使其显现出一次再结晶。

[0239]

脱碳退火工序(s4)包括升温工序(s41)、脱碳工序(s42)和冷却工序(s43)。在升温工序(s41)中,将钢板加热到脱碳退火温度ta。在脱碳工序(s42)中,对加热到脱碳退火温度ta的钢板实施脱碳退火,使其显现出一次再结晶。在冷却工序(s43)中,对脱碳工序(s42)后的钢板通过众所周知的方法进行冷却。以下,对各工序的详细情况进行说明。

[0240]

[升温工序(s41)]

[0241]

在升温工序中,首先将冷轧工序(s3)后的钢板装入热处理炉中。在本实施方式中的脱碳退火用的热处理炉中,例如通过高频感应加热或通电加热,将冷轧钢板一边控制一边升温至脱碳退火温度。再者,升温工序中的气氛是氧势(p

h2o

/p

h2

)为0.1以下的干燥氮气氛或干燥氮氢混合气氛。如果升温工序中的氧势超过0.1,则fe系氧化物容易以核生成。升温工序中以核生成的fe氧化物在脱碳退火中生长并发展。如果它们存在于成品退火中,则阻碍镁橄榄石(mg2sio4)的发展。原因虽不清楚,但fe氧化物具有抑制sio2和mgo的固相反应的作用。其结果是,mg2sio4成为薄的膜,在玻璃覆膜11内尖晶石变得难以在与母材钢板10的界面附近局部存在化。具体而言,导致在mg2sio4中存在尖晶石(mgal2o4)。

[0242]

此外,虽不特别限制,但将升温速度设定为2000℃/秒以下、将到达温度设定为700~1000即可。再者,该到达温度是与脱碳工序的脱碳退火温度ta不同的温度。

[0243]

[脱碳工序(s42)]

[0244]

在脱碳退火工序(s4)中的脱碳工序(s42)中,在脱碳退火温度ta中保持升温工序(s41)后的钢板,实施脱碳退火。由此,使钢板显现出一次再结晶。脱碳工序中的气氛为众所周知的气氛就足够,例如是含有氢及氮的湿润氮氢混合气氛。通过实施脱碳退火,从而从钢板中除去钢板中的碳,显现出一次再结晶。脱碳工序中的制造条件如下。

[0245]

脱碳退火温度ta:800~950℃

[0246]

如上所述,脱碳退火温度ta相当于实施脱碳退火的热处理炉的炉温,相当于脱碳退火中的钢板的温度。如果脱碳退火温度ta低于800℃,则显现出一次再结晶后的钢板的晶粒过小。在此种情况下,在成品退火工序(s6)中,不会充分显现出二次再结晶。另一方面,如果脱碳退火温度ta超过950℃,则显现出一次再结晶后的钢板的晶粒过大。在此种情况下,在成品退火工序(s6)中,不会充分显现出二次再结晶。如果脱碳退火温度ta为800~950℃,则显现出一次再结晶后的钢板的晶粒成为适当的尺寸,在成品退火工序(s6)中,充分显现出二次再结晶。

[0247]

再者,脱碳工序(s42)中的脱碳退火温度ta中的保持时间没有特别的限定。脱碳退火温度ta中的保持时间例如为15~150秒。

[0248]

[冷却工序(s43)]

[0249]

在冷却工序(s43)中,采用众所周知的方法将脱碳工序(s42)后的钢板冷却到常温。冷却方法也可以是放置冷却,也可以是水冷。优选对脱碳工序后的钢板进行放置冷却。通过以上工序,在脱碳退火工序(s4)中对钢板实施脱碳退火处理。

[0250]

[退火分离剂涂布工序(s5)]

[0251]

对脱碳退火工序(s4)后的钢板(脱碳退火钢板)实施退火分离剂涂布工序(s5)。在退火分离剂涂布工序(s5)中,在钢板表面涂布退火分离剂。具体而言,在钢板表面涂布含有退火分离剂的水性浆料。水性浆料通过在退火分离剂中加水搅拌来制作。退火分离剂含有氧化镁(mgo)。优选mgo为退火分离剂的主成分。这里,所谓“主成分”是指退火分离剂中的

mgo含量以质量%计为80.0%以上。退火分离剂除了含有mgo以外也可以含有众所周知的添加剂。例如,退火分离剂也可以含有ti化合物。

[0252]

在退火分离剂涂布工序(s5)中,在钢板的表面涂布水性浆料的退火分离剂。将表面涂布了退火分离剂的钢板卷取,制成卷材状。在将钢板制成卷材状后,实施成品退火工序(s6)。

[0253]

再者,在钢板表面上涂布水性浆料的退火分离剂,将钢板制成卷材状后,在实施成品退火工序(s6)之前,也可以实施烧结处理。在烧结处理中,将卷材状的钢板装入保持在400~1000℃的炉内进行保持(烧结处理)。由此,使涂布在钢板上的退火分离剂干燥。保持时间例如为10~90秒。再者,也可以在不实施烧结处理的情况下,对涂布了退火分离剂的卷材状的钢板实施成品退火工序。

[0254]

[成品退火工序(s6)]

[0255]

对退火分离剂涂布工序(s5)后的钢板实施成品退火工序(s6),使其显现出二次再结晶。在成品退火工序中,进一步实施两阶段的退火工序(低温退火工序(s61)及高温退火工序(s62)),形成以镁橄榄石为主体的玻璃覆膜11,并且在玻璃覆膜11中,在母材钢板10的界面附近使尖晶石以适当的量局部存在化。两阶段的退火工序(低温退火工序(s61)及高温退火工序(s62))使用热处理炉来实施。以下,对低温退火工序(s61)及高温退火工序(s62)进行说明。

[0256]

[低温退火工序(s61)]

[0257]

低温退火工序(s61)是用于生成玻璃覆膜11的工序。在低温退火工序(s61)中,首先,将卷材状的钢板插入热处理炉中,将钢板升温到低温退火温度t1。在低温退火温度t1中保持保持时间t1。再者,低温退火工序(s61)中的炉内气氛为氢及氮的混合气氛即可。

[0258]

低温退火工序(s61)中的低温退火温度t1(℃)及保持时间t1如下。

[0259]

低温退火温度t1:910~1000℃

[0260]

910~1000℃下的保持时间t1:50~120小时

[0261]

[关于低温退火温度t1]

[0262]

910~1000℃是生成玻璃覆膜11的主成分即镁橄榄石(mg2sio4)的温度区域。

[0263]

在低温退火温度t1低于910℃的情况下,在生成镁橄榄石(2mgo sio2→

mg2sio4)之前,引起氧化铝生成(4al 3sio2→

2al2o3 3si),其结果是,在高温退火工序(s62)后,尖晶石不会在玻璃覆膜11的与母材钢板10的界面附近生成,而在玻璃覆膜11内部生成。其结果是,f1脱离式(1)的上限和/或f2脱离式(2)的下限。

[0264]

如果低温退火温度t1超过1000℃,则镁橄榄石的生成变得不充分,玻璃覆膜11成为薄的膜。因此,尽管f1满足式(1),但f2超过式(2)的上限。其结果是,磁畴细化所需的玻璃覆膜11的张力降低。因此,铁损降低,覆膜密合性也降低。

[0265]

[关于低温退火温度t1中的保持时间t1]

[0266]

在低温退火温度t1为适当的情况下,即低温退火温度t1为910~1000℃的情况下,如果低温退火温度t1中的保持时间t1低于50小时,则镁橄榄石的生成变得不充分,玻璃覆膜11成为薄的膜。因此,尽管f1满足式(1),但f2超过式(2)的上限。其结果是,绝缘性降低。

[0267]

在低温退火温度t1适当的情况下,如果保持时间t1超过120小时,则镁橄榄石过度生成,mg被镁橄榄石消耗掉。在此种情况下,在尖晶石(mgal2o3)的生成中可利用的mg不足,

尖晶石的生成不足。其结果是,尽管f2满足式(2),但f1超过式(1)的上限。

[0268]

因此,在低温退火温度t1适当的情况下,即低温退火温度t1中的保持时间t1为50~120小时。

[0269]

如果低温退火温度t1为910~1000℃,低温退火温度t1中的保持时间t1为50~120小时,则镁橄榄石充分地生成并生长,玻璃覆膜11充分地变厚。其结果是,以满足后述的高温退火工序(s62)中的条件作为前提,在玻璃覆膜11中,在母材钢板10的界面附近尖晶石局部存在化,f1满足式(1),f2满足式(2)。

[0270]

再者,在低温退火工序(s61)中,以保持时间t1保持910~1000℃的范围就足够。即,如果将910~1000℃的温度范围中的保持时间t1设定为50~120小时,则也可以使保持时间t1中的温度固定,也可以进行升温或降温。

[0271]

[高温退火工序(s62)]

[0272]

高温退火工序(s62)是用于下述事项的工序:在低温退火工序(s61)中生成的玻璃覆膜11中生成尖晶石,使尖晶石在母材钢板10的界面附近局部存在化。具体而言,在低温退火工序(s61)结束后,将钢板进一步升温到高温退火温度t2。升温速度没有特别的限定。然后,在以下所示的高温退火温度t2中,保持保持时间t2。再者,高温退火工序也可以通过与低温退火工序相同的热处理炉来实施,也可以通过不同的热处理炉来实施。高温退火工序中的炉内气氛为氮气氛即可。

[0273]

高温退火温度t2(℃)及t2中的保持时间t2(小时)如下。

[0274]

高温退火温度t2:1100~1300℃

[0275]

高温退火温度t2中的保持时间t2:20~80小时

[0276]

[关于高温退火温度t2]

[0277]

1100~1300℃是生成尖晶石的温度区域。通过低温退火工序,从而充分地形成玻璃覆膜11。因此,在高温退火工序中,如果在1100~1300℃的温度区域进行保持,则在母材钢板10中所含的al会移动到玻璃覆膜11与母材钢板10的界面附近,与镁橄榄石反应而形成尖晶石。由此,在高温退火工序中,在玻璃覆膜11中的与母材钢板10的界面附近形成尖晶石,在界面附近尖晶石局部存在化。

[0278]

如果高温退火温度t2低于1100℃,则不会充分生成尖晶石。在此种情况下,尽管f2满足式(2),但f1超过式(1)的上限。

[0279]

如果高温退火温度t2超过1300℃,则过度生成尖晶石,尽管f2满足式(2),但f1变得低于式(1)的下限。

[0280]

因此,高温退火温度t2为1100~1300℃。

[0281]

[关于1100~1300℃下的保持时间t2]

[0282]

如果1100~1300℃下的保持时间t2低于20小时,则不能充分生成尖晶石。在此种情况下,尽管f2满足式(2),但f1超过式(1)的上限。

[0283]

如果1100~1300℃下的保持时间t2超过80小时,则过度生成尖晶石,尽管f2满足式(2),但f1变得低于式(1)的下限。

[0284]

因此,1100~1300℃下的保持时间t2为20~80小时。

[0285]

如果高温退火温度t2为1100~1300℃,且高温退火温度t2中的保持时间t2为20~80小时,则在玻璃覆膜11中,在与母材钢板10的界面附近尖晶石充分地生长,在界面附近尖

晶石局部存在化。因此,f1满足式(1),f2满足式(2)。

[0286]

再者,在高温退火工序(s62)中,也可以使高温退火温度t2固定地来保持保持时间t2,也可在1100~1300℃的范围一边进行退火一边保持保持时间t2。如果将1100~1300℃的温度范围中的保持时间t2设定为20~80小时,则也可以使保持时间t2中的温度固定,也可以进行升温或降温。

[0287]

优选的是,在实施了高温退火工序(s62)之后,且在绝缘覆膜形成工序(s7)之前,也可以实施纯化退火工序。如果实施纯化退火工序,则磁性进一步改善。在纯化退火工序中,在氢气氛下,将退火温度设定为1000~1300℃,将保持时间设定为10小时以上。通过纯化退火工序,母材钢板10的化学组成的各元素从钢中成分中以某种程度被除掉。特别是,影响铁损的s、al、n等残留元素被大幅地除掉。

[0288]

[绝缘覆膜形成工序(s7)]

[0289]

在本实施方式的方向性电磁钢板1的制造方法中,进一步在成品退火工序(s6)后,实施绝缘覆膜形成工序(s7)。在绝缘覆膜形成工序(s7)中,在成品退火工序(s6)的冷却后的方向性电磁钢板1的表面(玻璃覆膜11上),涂布以胶体状二氧化硅及磷酸盐作为主体的绝缘涂层剂,然后实施烧结。由此,在玻璃覆膜上形成张力赋予绝缘覆膜12。

[0290]

这里,形成于钢板表面上的张力赋予绝缘覆膜12只要是可作为方向性电磁钢板1的张力赋予绝缘覆膜使用,则不特别限定,可以采用公知的张力赋予绝缘覆膜。作为这样的张力赋予绝缘覆膜,例如可列举出以无机物作为主体、进一步含有有机物的复合绝缘覆膜。这里,所谓复合绝缘覆膜,例如是指下述绝缘覆膜:以铬酸金属盐、磷酸金属盐或胶体二氧化硅、zr化合物、ti化合物等无机物中的至少任一者作为主体,分散有微细的有机树脂粒子。特别优选的是,使用了磷酸金属盐、zr、ti的耦合剂或它们的碳酸盐、铵盐的张力赋予绝缘覆膜。此外,也可以继绝缘覆膜形成工序(s7)之后,实施用于形状矫正的平坦化退火。通过对钢板进行平坦化退火,能够使铁损进一步降低。

[0291]

在通过以上的制造工序而制造的方向性电磁钢板1中,f1满足式(1),f2满足式(2),在玻璃覆膜11中,能够在与母材钢板10的界面附近使尖晶石局部存在化。其结果是,玻璃覆膜11对母材钢板10的密合性提高。

[0292]

特别是,在上述的制造方法中,为了制造本实施方式的方向性电磁钢板1,下述事项是重要的:将热轧工序(s1)中使用的板坯的al含量设定为0.01质量%以上,在脱碳退火工序(s4)的升温工序(s41)中将氧势(p

h2o

/p

h2

)设定为0.1以下,且在成品退火工序(s6)的低温退火工序(s61)及高温退火工序(s62)中控制退火条件。

[0293]

[其它制造工序]

[0294]

再者,本实施方式的方向性电磁钢板1也可以在脱碳退火工序(s4)后,在退火分离剂涂布工序(s5)前,实施氮化处理工序。在氮化处理工序中,对脱碳退火工序(s4)后的钢板实施氮化处理,制造氮化处理钢板。氮化处理工序使用众所周知的条件来实施就足够。优选的氮化处理条件例如如下所述。

[0295]

氮化处理温度:700~850℃

[0296]

氮化处理炉内的气氛(氮化处理气氛):含有氢、氮及氨等具有氮化能力的气体的气氛。

[0297]

如果氮化处理温度为700℃以上或氮化处理温度低于850℃,则在氮化处理中,氮

容易侵入钢板中。在此种情况下,在氮化处理工序中钢板内部的氮量变得充分。因此,可充分得到即将二次再结晶前的微细aln。其结果是,在成品退火工序(s6)中充分显现出二次再结晶。再者,氮化处理工序中的在氮化处理温度中的保持时间没有特别的限定,例如为10~60秒。

[0298]

[磁畴细化处理工序]

[0299]

本实施方式的方向性电磁钢板1也可以根据需要,进一步在成品退火工序(s6)或绝缘覆膜形成工序(s7)后,实施磁畴细化处理工序。在磁畴细化处理工序中,对方向性电磁钢板1的表面照射具有磁畴细化效果的激光,或在表面形成槽。在此种情况下,能够制造磁特性更优异的方向性电磁钢板1。

[0300]

实施例1

[0301]

接下来,通过实施例对本发明的一个方案的效果进行更具体的详细说明,但实施例中的条件是为了确认本发明的可实施性及效果而采用的一个条件例子,本发明并不限于该一个条件例子。本发明只要不脱离本发明的主旨,达成本发明的目的,则可以采用各种条件。

[0302]

[各试验编号的方向性电磁钢板的制造]

[0303]

制造下述板坯:作为基本的化学组成,以质量%计含有c:0.03~0.10%、si:3.0~3.5%、sol.al:0.2~0.3%、mn:0.02~0.90%、n:0.005~0.03%、s:0.005~0.03%、p:0.005~0.03%,剩余部分含有fe及杂质。

[0304]

对上述板坯实施了热轧工序。具体而言,在将板坯加热至1350℃后,对板坯实施热轧,制造板厚为2.3mm的热轧钢板。对热轧工序后的热轧钢板,在900~1200℃的退火温度下,实施保持时间为10~300秒的热轧板退火工序。然后,实施冷轧工序,制造了板厚为0.19~0.23mm的冷轧钢板(母材钢板)。

[0305]

对冷轧钢板实施了脱碳退火工序。在脱碳退火工序中,将脱碳退火温度ta设定为800~950℃,在脱碳退火温度ta中保持100秒。在脱碳退火工序后,在钢板表面涂布以氧化镁(mgo)作为主成分、根据需要而含有ti化合物的退火分离剂,实施了成品退火工序。

[0306]

在成品退火工序的冷却后的方向性电磁钢板的表面(玻璃覆膜上)上,涂布以胶体二氧化硅及磷酸金属盐作为主体的绝缘涂层剂,然后实施烧结。通过以上工序,制造各试验编号的方向性电磁钢板。

[0307]

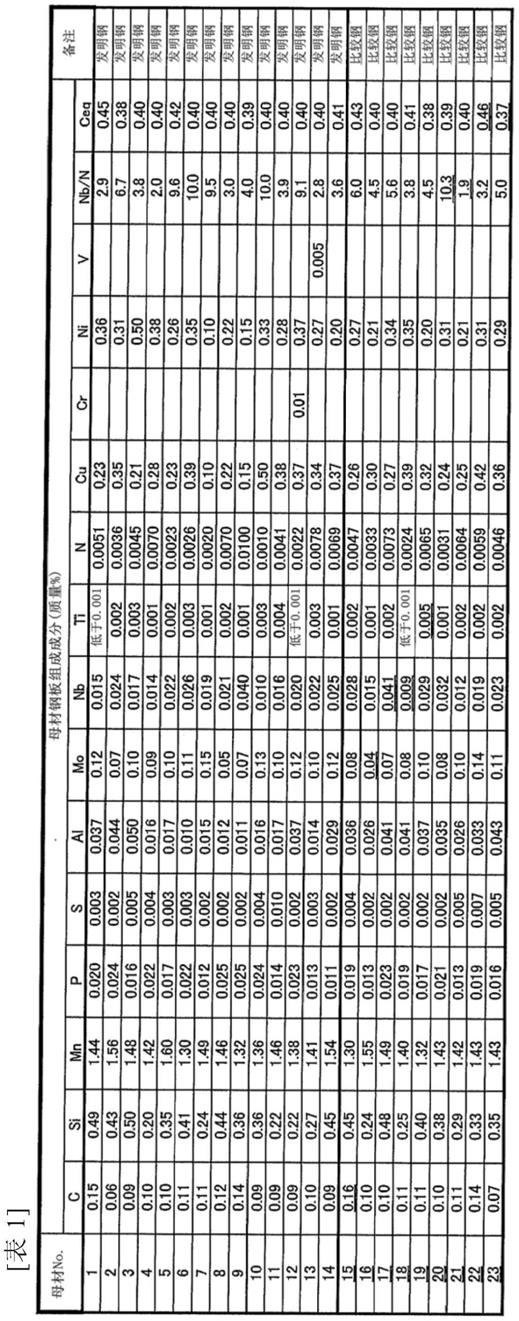

将详细的制造条件及制造结果示于表1~表6中。就表中所示的

“‑”

而言,关于化学组成,所述

“‑”

表示没有进行含量意识的控制及制造,没有实施含量测定;关于制造条件及评价结果,所述

“‑”

表示没有实施控制或评价。

[0308]

再者,如表4~表6所示的那样,就试验编号1~56、58、59及63~66而言,在成品退火工序中实施了低温退火工序及高温退火工序这两者。另一方面,就试验编号57及60~62而言,尽管实施了高温退火工序,但没有实施低温退火工序。

[0309]

此外,如表4~表6所示的那样,就试验编号1~59及61~66而言,在脱碳退火工序的升温工序中控制使冷轧钢板升温。另一方面,就试验编号60而言,没有实施脱碳退火工序的升温工序(s41)(没有控制冷轧钢板的升温条件),而将冷轧钢板投入用于脱碳工序(s42)的热处理炉中,加热到脱碳退火温度ta。

[0310]

此外,表中虽未示出,但就试验编号1~62、65及66而言,板坯的al含量为0.01质量%以上。另一方面,就试验编号63及64而言,板坯的al含量低于0.01质量%。

[0311]

对通过以上的制造方法而制造的方向性电磁钢板实施以下的评价。

[0312]

[将方向性电磁钢板中的张力赋予绝缘覆膜除去后的具备玻璃覆膜的母材钢板的化学组成分析]

[0313]

对各试验编号的方向性电磁钢板中的张力赋予绝缘覆膜除去后的具备玻璃覆膜的母材钢板的化学组成(母材钢板及玻璃覆膜的平均化学组成)通过以下方法进行了分析。

[0314]

首先,从方向性电磁钢板上通过上述方法除去张力赋予绝缘覆膜。具体而言,将方向性电磁钢板在含有naoh:30~50质量%及h2o:50~70质量%的80~90℃的氢氧化钠水溶液中浸渍7~10分钟。对浸渍后的钢板(除去了张力赋予绝缘覆膜的具备玻璃覆膜的母材钢板)进行水洗。水洗后,用暖风的鼓风机使其干燥略低于1分钟。通过以上处理,得到除去了张力赋予绝缘覆膜的具备玻璃覆膜的母材钢板。

[0315]

对除去了张力赋予绝缘覆膜后的具备玻璃覆膜的母材钢板,实施众所周知的成分分析法。具体而言,使用钻头,从具备玻璃覆膜的母材钢板上生成切屑,采集该切屑。将所采集的切屑溶解于酸中得到溶液。对溶液实施icp-aes,实施化学组成的元素分析。

[0316]

关于具备玻璃覆膜的母材钢板的化学组成中的si,通过jis g1212(1997)中规定的方法(硅定量方法)来求出。具体而言,如果将上述切屑溶解于酸中,则氧化硅作为沉淀物析出。用滤纸滤取该沉淀物(氧化硅),测定质量,求出si含量。

[0317]

关于c含量及s含量,通过众所周知的高频燃烧法(燃烧-红外线吸收法)来求出。具体而言,将上述溶液在氧气流中通过高频感应加热进行燃烧,检测所产生的二氧化碳、二氧化硫,求出c含量及s含量。

[0318]

关于n含量,采用众所周知的不活泼性气体熔融-热传导率法来求出。关于o含量,采用众所周知的不活泼性气体熔融-非分散型红外线吸收法来求出。

[0319]

将通过以上的分析法求出的具备玻璃覆膜的母材钢板的化学组成(母材钢板及玻璃覆膜的平均化学组成)示于表1~表3中。

[0320]

[f1值测定试验]

[0321]

从各试验编号的方向性电磁钢板的板宽方向td的中央部分,采集在轧制方向rd上为30mm、板宽方向td为40mm、厚度为方向性电磁钢板的板厚的试样。从所采集的试样上除去张力赋予绝缘覆膜。具体而言,将方向性电磁钢板在含有naoh:30~50质量%及h2o:50~70质量%的80~90℃的氢氧化钠水溶液中浸渍7~10分钟。对浸渍后的方向性电磁钢板进行水洗,然后用暖风的鼓风机使其干燥略低于1分钟。通过以上方法,制成具备母材钢板和玻璃覆膜且除去了张力赋予绝缘覆膜的试样。

[0322]

从试样的玻璃覆膜的表面沿深度方向实施辉光放电发光分析,测定了al、si及fe的gds光谱。具体而言,采用高频辉光发光分光装置(gd-ods,rigaku制造,gda750),在氩气氛下(ar压力:3hpa),将试样作为阴极而施加功率为30w的电力,测定了玻璃覆膜的深度方向的al的gds光谱、si的gds光谱和fe的gds光谱。将测定面积设定为4mmφ,将测定时间设定为100秒,将测定间隔设定为0.02秒。

[0323]

将所得到的gds光谱通过单纯移动平均法进行了平滑。

[0324]

使用所得到的al的gds光谱,求出了时刻t

alp

及f(t

alp

)。同样地,使用所得到的si的gds光谱,求出时刻t

sip

,使用al的gds光谱,求出了时刻t

sip

时的al的发光强度f(t

sip

)。再者,将测定开始时刻设定为ts。使用所得到的时刻ts、时刻t

alp

、发光强度f(t

alp

)、时刻t

sip

及发

光强度f(t

sip

),求出了f1及f2。将所得到的f1值及f2值示于表4~表6中。

[0325]

再者,表中虽未示出,但也使用所得到的fe的gds光谱求出了时刻t

fe60

及时刻t

fe90

。

[0326]

[磁通密度b8及铁损w

17/50

的测定]

[0327]

采集包含各试验编号的方向性电磁钢板的板宽中央位置在内的宽60mm

×

长300mm的试样。试样的长度与轧制方向平行。使用所采集的试样,按照jis c2556(2011),通过单板磁特性试验(sst试验)求出了磁通密度b8(t)。具体而言,对试样赋予800a/m的磁场,求出了磁通密度(t)。将测定结果示于表4~表6中。再者,将磁通密度b8为1.90t以上的情况判断为合格。

[0328]

另外,使用上述试样,按照jis c2556(2011),测定了将频率设定为50hz、将最大磁通密度设定为1.7t时的铁损w

17/50

(w/kg)。将测定结果示于表4~表6中。再者,将铁损w

17/50

低于0.85w/kg的情况判断为合格。

[0329]

[玻璃覆膜密合性评价试验]

[0330]

从各试验编号的方向性电磁钢板的板宽中央位置,采集轧制方向上为80mm

×

板宽方向上为30mm的试样。将所采集的试样卷绕到直径为20mm的圆筒上进行180

°

弯曲。然后,使弯曲的试样回复至原来的平坦的状态。在回复至平坦的状态后,求出未剥离而残存的玻璃覆膜的总面积。使用所求出的玻璃覆膜的总面积,通过下式求出了玻璃覆膜残存率(面积%)。

[0331]

玻璃覆膜残存率(面积%)=未剥离而残存的玻璃覆膜的总面积/试样的总面积(80mm

×

30mm)

×

100

[0332]

根据所得到的玻璃覆膜残存率,如以下那样评价了玻璃覆膜的密合性。

[0333]

verygood(优异):覆膜残存面积率为90%以上

[0334]

good(略优异):覆膜残存面积率为85%以上且低于90%

[0335]

fair(有效果):覆膜残存面积率为80%以上且低于85%

[0336]

nogood(无效果):覆膜残存面积率低于80%

[0337]

将评价结果示于表4~表6中。再者,将玻璃覆膜残存率为verygood、good及fair的情况判断为合格。

[0338]

再者,对于磁通密度b8低于1.90t、或铁损w

17/50

成为0.85以上的试验编号,将磁特性设定为不合格,没有实施覆膜密合评价试验。

[0339]

[评价结果]

[0340]

如表1~表6所示,试验编号1~50的平均化学组成适当,制造条件也适当。其结果是,磁特性及玻璃覆膜密合性优异。此外,表中虽未示出,但就试验编号1~50而言,gds光谱满足t

fe60

≤t

alp

≤t

fe90

(为t

sip

≤t

alp

≤t

fe90

)。

[0341]

再者,就试验编号1~50中的试验编号18~25、39~50而言,与试验编号1~17、26~38相比,f1较低,在0.05~0.30的范围内。其结果是,试验编号18~25、39~50的玻璃覆膜密合性评价试验的评价都为g或vg,好于试验编号1~17、26~38的评价结果(f)。

[0342]

进而,试验编号18~25、39~50中的试验编号22~25、44~50的f1在0.05~0.12的范围内,试验编号18~21、39~43的f1在0.13~0.30的范围内。其结果是,试验编号22~25、44~50的玻璃覆膜密合性评价试验的评价都为vg,好于试验编号18~21、39~43的评价结果(g)。

[0343]

另一方面,试验编号51~66的平均化学组成或制造条件中的某一者是不优选的。其结果是,不满足磁特性和/或玻璃覆膜密合性。

[0344]

就试验编号51而言,在成品退火工序的低温退火工序中,低温退火温度t1(=910~1000℃)中的保持时间t1过短。因此,尽管f1满足式(1),但f2超过式(2)的上限。其结果是,铁损w

17/50

成为0.85以上,磁特性低。

[0345]

就试验编号52而言,在成品退火工序的低温退火工序中,低温退火温度t1(=910~1000℃)中的保持时间t1过长。因此,尽管f2满足式(2),但f1超过式(1)的上限。其结果是,玻璃覆膜密合性为nogood,玻璃覆膜对母材钢板的密合性低。

[0346]

就试验编号53而言,在成品退火工序的高温退火工序中,高温退火温度t2过低。因此,尽管f2满足式(2),但f1超过式(1)的上限。其结果是,玻璃覆膜密合性为nogood,玻璃覆膜对母材钢板的密合性低。

[0347]

就试验编号54而言,在成品退火工序的高温退火工序中,高温退火温度t2过高。因此,f1变得低于式(1)的下限。其结果是,铁损w

17/50

成为0.85以上,磁特性低。

[0348]

就试验编号55而言,高温退火温度t2(=1100~1300℃)中的保持时间t2过短。因此,f1超过式(1)的上限。其结果是,在玻璃覆膜密合性评价试验中都为ng,玻璃覆膜对母材钢板的密合性低。

[0349]

就试验编号56而言,高温退火温度t2(=1100~1300℃)中的保持时间t2过长。因此,f1变得低于式(1)的下限。其结果是,铁损w

17/50

成为0.85以上,磁特性低。

[0350]

就试验编号57而言,没有实施低温退火工序。因此,尽管f1满足式(1),但f2超过式(2)的上限。其结果是,铁损w

17/50

成为0.85以上,磁特性低。

[0351]

就试验编号58而言,低温退火工序中的低温退火温度t1过低。因此,f1超过式(1)的上限,f2变得低于式(2)的下限。其结果是,磁通密度b8变得低于1.90t,进而,铁损w

17/50

成为0.85以上,磁特性低。

[0352]

就试验编号59而言,低温退火工序中的低温退火温度t1过高。因此,尽管f1满足式(1),但f2超过式(2)的上限。其结果是,铁损w

17/50

成为0.85以上,磁特性低。

[0353]

就试验编号60而言,没有实施脱碳退火工序的升温工序(没有控制冷轧钢板的升温条件)。其结果是,铁损w

17/50

成为0.85以上,磁特性低。

[0354]

就试验编号61而言,在脱碳退火工序的升温工序中,氧势(p

h2o

/p

h2

)超过0.1。其结果是,磁通密度b8变得低于1.90t,进而,铁损w

17/50

成为0.85以上,磁特性低。

[0355]

就试验编号62而言,在脱碳退火工序的升温工序中,氧势(p

h2o

/p

h2

)超过0.1。其结果是,磁通密度b8变得低于1.90t,进而,铁损w

17/50

成为0.85以上,磁特性低。

[0356]

就试验编号63而言,在脱碳退火工序的升温工序中,氧势(p

h2o

/p

h2

)超过0.1,低温退火工序中的低温退火温度t1过低,高温退火工序中的保持时间t2过短。此外,由于板坯的al含量低于0.01质量%,因此在方向性电磁钢板的母材钢板及玻璃覆膜的平均化学组成中insol.al含量低于0.005质量%。其结果是,磁通密度b8变得低于1.90t,进而,铁损w

17/50

成为0.85以上,磁特性低。

[0357]

就试验编号64而言,在脱碳退火工序的升温工序中,氧势(p

h2o

/p

h2

)超过0.1,低温退火工序中的低温退火温度t1过低,高温退火工序中的保持时间t2过短。此外,由于板坯的al含量低于0.01质量%,因此在方向性电磁钢板的母材钢板及玻璃覆膜的平均化学组成中

insol.al含量低于0.005质量%。其结果是,磁通密度b8变得低于1.90t,进而,铁损w

17/50

成为0.85以上,磁特性低。

[0358]

就试验编号65而言,在脱碳退火工序的升温工序中,氧势(p

h2o

/p

h2

)超过0.1。其结果是,铁损w

17/50

成为0.85以上,磁特性低。

[0359]

就试验编号66而言,低温退火工序中的低温退火温度t1过低。其结果是,磁通密度b8变得低于1.90t,进而,铁损w

17/50

成为0.85以上,磁特性低。

[0360]

表1

[0361]

[0362]

表2

[0363][0364]

表3

[0365][0366]

表4

[0367][0368]

表5

[0369][0370]

表6

[0371][0372]

产业上的可利用性

[0373]

根据本发明的上述方案,能够提供玻璃覆膜的密合性优异的方向性电磁钢板。因

而,产业上的可利用性高。

[0374]

符号说明

[0375]

1 方向性电磁钢板

[0376]

10 母材钢板

[0377]

11 玻璃覆膜

[0378]

12 张力赋予绝缘覆膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。